оэ ю

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИСПЫТАНИЯ ПОДШИПНИКОВ, ВОСПРИНИМАЮЩИХ ОСЕВОЕ УСИЛИЕ | 2001 |

|

RU2213337C2 |

| Способ испытания подшипников скольжения с тканевым рабочим слоем на работоспособность и стенд для его осуществления | 1990 |

|

SU1804603A3 |

| Стенд для определения рабочих характеристик магнитожидкостного уплотнителя | 1988 |

|

SU1642323A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНЫХ И (ИЛИ) АНТИФРИКЦИОННЫХ СВОЙСТВ ТРИБОСИСТЕМЫ С ОДНИМ ЛИНЕЙНЫМ КОНТАКТОМ ПОСТОЯННОЙ ПРОТЯЖЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279660C2 |

| Стенд для испытаний подшипников в вакууме | 1991 |

|

SU1820272A1 |

| Способ определения момента трения в подшипниках | 1989 |

|

SU1762144A1 |

| Устройство для испытания подшипников качения | 1977 |

|

SU667849A1 |

| УЗЕЛ ТРЕНИЯ ДЛЯ ИСПЫТАНИЯ НА ТРЕНИЕ И ИЗНОС МАТЕРИАЛОВ С ПОКРЫТИЕМ СОПРЯЖЕНИЙ ТИПА ВАЛ - ВТУЛКА | 1993 |

|

RU2073847C1 |

| Устройство для испытания материалов на трение | 1980 |

|

SU938107A1 |

| Устройство для испытания на трение и изнашивание сопряжений типа вал-втулка | 1989 |

|

SU1698698A1 |

Изобретение относится к испытаниям узлов трений и может быть использовано для определения потерь на трение в магнитожидкостных уплотнениях. Цель изобретения - повышение точности определения момента трения за счет исключения неконтролиоуемых потерь на трение. По крайней мере одному из элементов испытываемого узла трений придают вращение, момент от сил трения передают на другой, балансирно установленный элемент, и измеряют момент Мцз препятствующий вращению этого элемента. После первоначального измерения Му направление вращения элемента узла трения изменяют на противоположное, к ба- лансирно «установленному элементу прикладывают дополнительно впащающий момент Мдогт по величине больше первоначально измеренного, и направляют его против вращения. Затем повторно измеряют момент М, , препятствующий вращению второго элемента, а момент МТр трения определяют из соотношения Мтр (Мдоп + Мы} - Миа,У2. 3 ип. и (Л

Изобретение относится к трибологии и может быть использовано для определения потерь на трение в магнито- жидкостных уплотнениях.

Цель изобретения - повышение точности за счет исключения неконтролируемых потерь на трение.

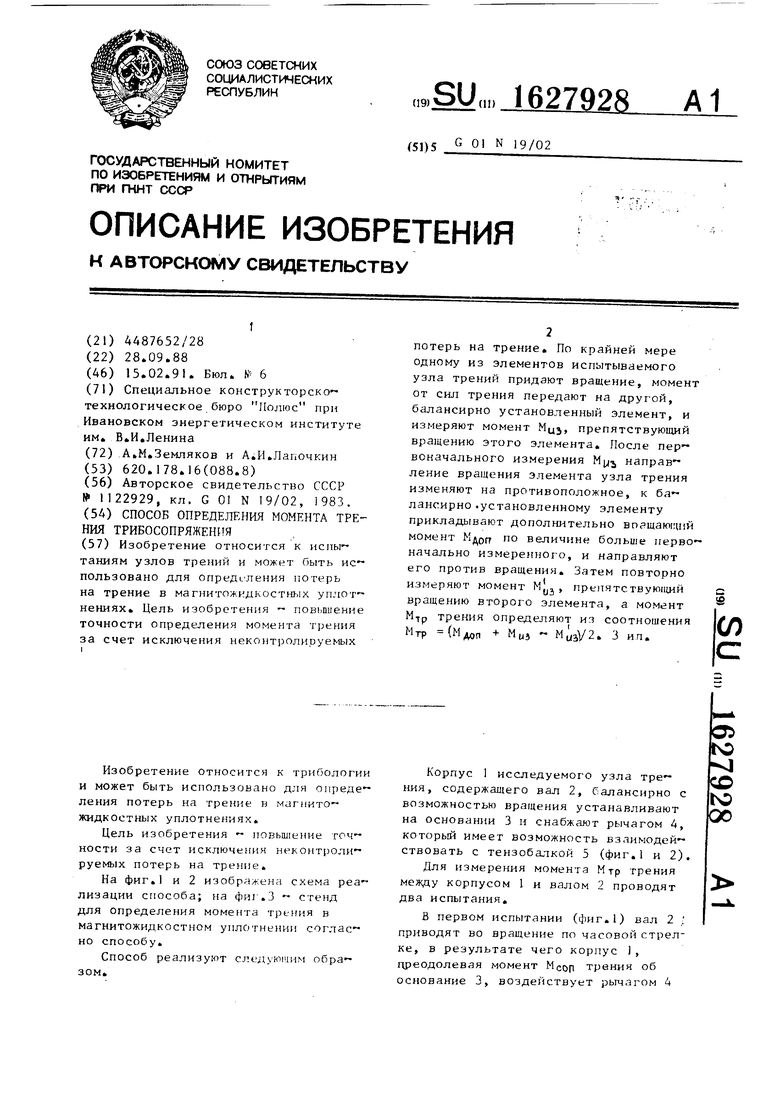

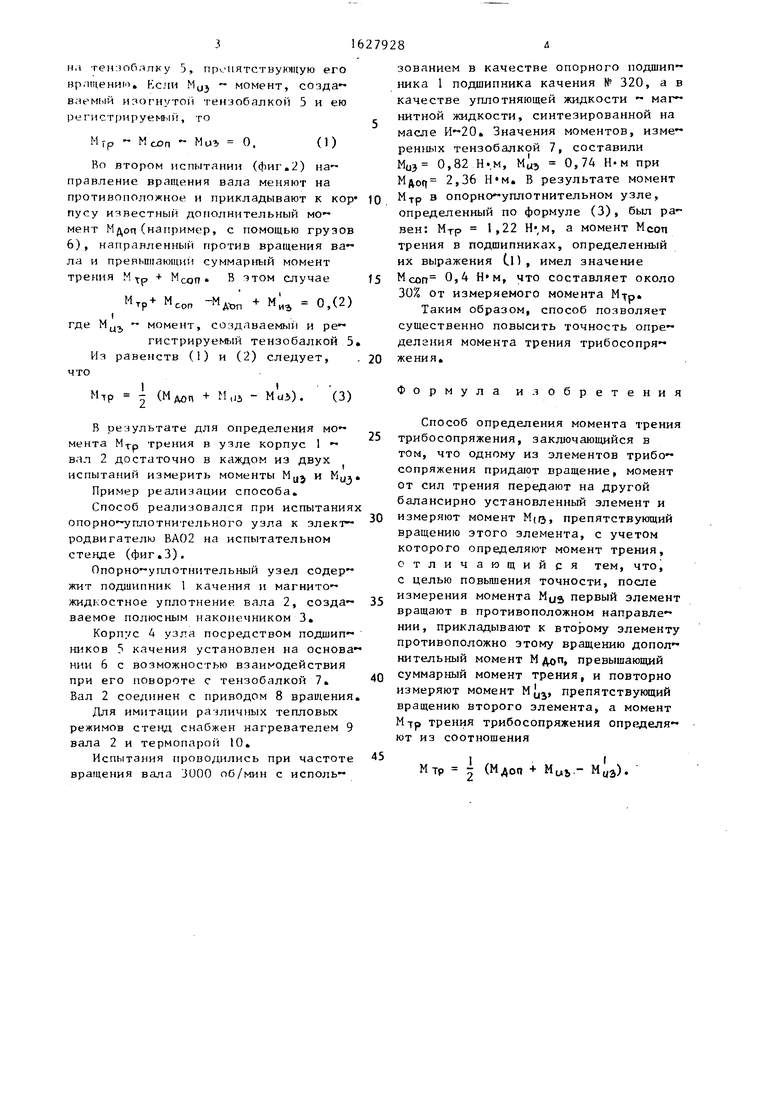

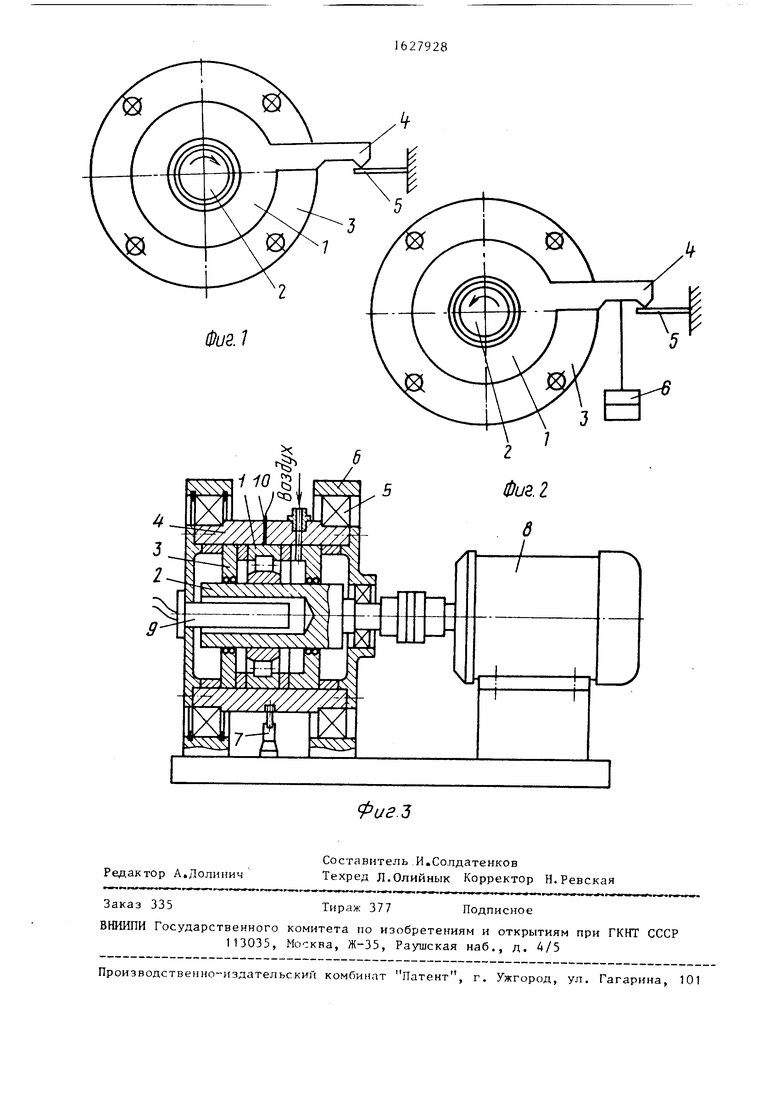

На фиг.1 и 2 изображена схема реализации способа; на фш .3 - стенд для определения момента трения в магнитожидкостном уплотнении согласно способу.

Способ реализуют следующим образом.

Корпус 1 исследуемого узла трения, содержащего вал 2, Салансирно с возможностью вращения устанавливают на основании 3 и снабжают рычагом 4, который имеет возможность взаимодействовать с тензобалкой 5 (фиг.1 и 2).

Для измерения момента Мтр грения между корпусом 1 и валом 2 проводят два испытания.

В первом испытании (фиг.1) вал 2 . приводят во вращение по часовой стрелке, в результате чего корпус 1, преодолевая момент Мсоп трения об основание 3, воздействует рычагом 4

tsD

оо

31627928

тензобяпку 5, препятствующую его щению. Если момент, создамый изогнутой тензобалкой 5 и ею истрируемый, то

зо ни ка ни ма ре Ми Mft М оп ве тр их М 30

Мтр - Мсоп Ми 0.

(О

Во втором испытании (фиг.2) направление вращения вала меняют на противоположное и прикладывают к кор пусу известный дополнительный момент Мдоп(например, с помощью грузов 6), направленный против вращения вала и превышающий суммарный момент трения М Тр + Moon В этом случае

мтр + Мсоп -MAtw + М 0,(2)

где Мцъ - момент, создаваемый и регистрируемый тензобалкой 5 Из равенств (1) и (2) следует, . что

Мтр | (Мдоп + M.J3 - Миз). (3)

В результате для определения мо-

мента МТр трения в узле корпус 1 - вал 2 достаточно в каждом из двух испытаний измерить моменты MUJ и MUa

Пример реализации способа

Способ реализовался при испытаниях опорно-уплотнительного узла к электродвигателю ВА02 на испытательном стенде (фиг.З).

Опорно-уплотнительный узел содержит подшипник 1 качения и магнито- жидкостное уплотнение вала 2, созда- ваемое полюсным наконечником 3

Корпус 4 узла посредством подшипников 5 качения установлен на основании 6 с возможностью взаимодействия при его повороте с тензобалкой

Вал 2 соединен с приводом 8 вращения.

Для имитации различных тепловых режимов стенд снабжен нагревателем 9 вала 2 и термопарой 10.

Испытания проводились при частоте вращения вала 3000 об/мин с исполь5

0

5

0

5

40

45

зованием в качестве опорного подшипника 1 подшипника качения № 320, а в качестве уплотняющей жидкости - магнитной жидкости, синтезированной на масле И-20. Значения моментов, измеренных тензобалкой 7, составили Миэ 0,82 Н..м, МиЭ 0,74 Н-м при Mftofj 2,36 Н«м. В результате момент Мтр в опорно-уплотнительном узле, определенный по формуле (3), был равен: МТр 1,22 Н-,м, а момент МСоп трения в подшипниках, определенный их выражения СП, имел значение Мсоп 0 , что составляет около 30% от измеряемого момента Мтр.

Таким образом, способ позволяет существенно повысить точность определения момента трения трибосопря- жения.

Формула изобретения

Способ определения момента трения трибосопряжения, заключающийся в том, что одному из элементов трибосопряжения придают вращение, момент от сил трения передают на другой балансирно установленный элемент и измеряют момент М(/з, препятствующий вращению этого элемента, с учетом которого определяют момент трения, отличающийся тем, что, с целью повышения точности, после измерения момента Mus первый элемент вращают в противоположном направлении, прикладывают к второму элементу противоположно этому вращению дополнительный момент Мдоп, превышающий суммарный момент трения, и повторно измеряют момент М{, препятствующий вращению второго элемента, а момент Mfp трения трибосопряжения определяют из соотношения

Мтр | (МАоа + Миь- м,а).

| Устройство для измерения силы трения | 1983 |

|

SU1122929A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-02-15—Публикация

1988-09-28—Подача