Изобретение относится к обогащени полезных ископаемых, в частности к обогатительному оборудованию, и может быть использовано при обогащении и классификации оловосодержащих, воль- фрамосодержащих и редкометалльных РУД.

Цель изобретения - повышение эффективности разделения сыпучих мате- риалов.

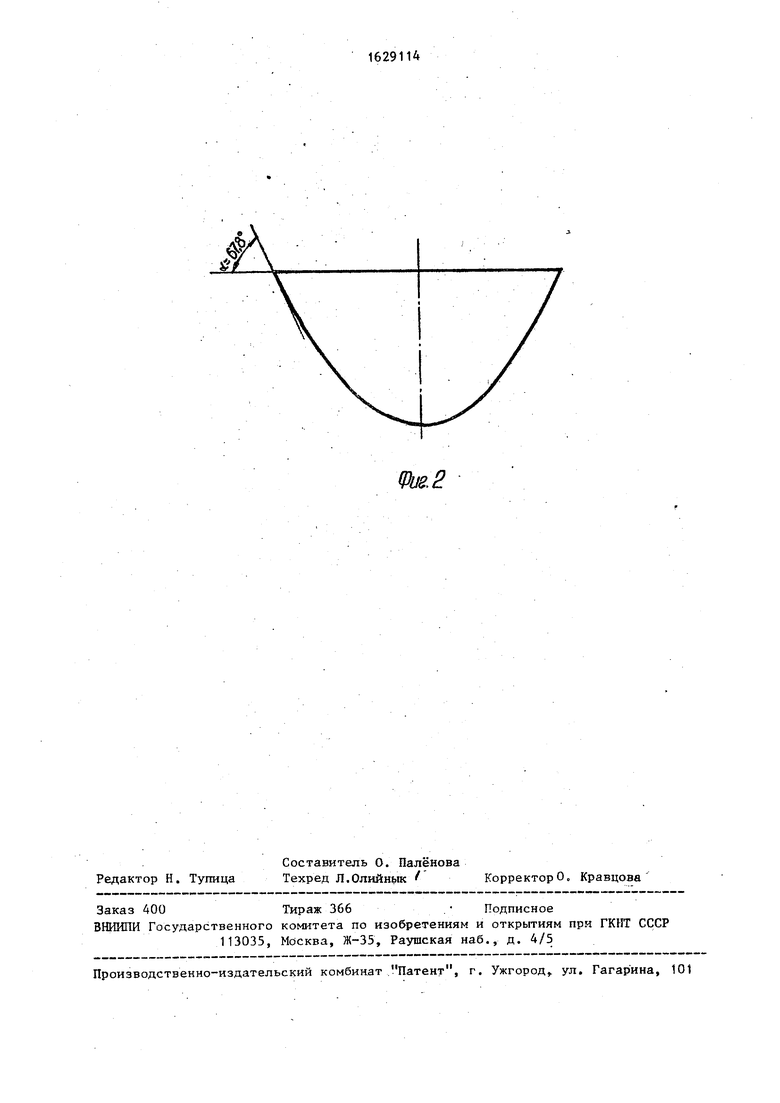

На фиг. 1 представлено устр.ойство поперечное сечение; на фиг. 2 - параболическая чаша, сечение (V х2).

Устройство состоит из загрузочного приспособления 1, установленного под ним на вертикальном валу 2 разбрасывающего рабочего органа 3, выполненного в виде параболической чащи, и кольцевых приемников 4 горакций, установленных по периферии чаши 3. Вал чаши 3 закреплен в подшипниках 5. На валу 2 посажен шкив б, посредством которого изменяют число оборотов чаши 3k Вращение на вал 2 передается через клиноременную передачу 7 от электродвигателя 8, на валу которого находится шкив 9.

Устройство работает следующим образом.

От электродвигателя 8 через шки- вы 9 и б посредством клииоременной передачи 7 вращение-передается на вал 2. Последний вращается в подшипниках 5 имеете с чашей 3.

Сыпучий материал из загрузочного приспособления 1 подается в центр параболической чаши 3. При вращении , чаши 3 сыпучий материал под действием касательной составляющей центробежной силы перемещается по поверх- ности параболоида вращения вверх к большему основанию чаши 3. При этом происходит расслоение сыпучего материала, тяжелые и крупные частицы прижимаются непосредственно к внутрен- ней поверхности чаши 3, а слой легки и мелких частиц находится поверх тяжелых или крупных. Кроме того, скорость подъема минеральных частиц в

образовавшемся слое различна: она максимальна у внутренней поверхности чаши 3 и минимальна на свободной поверхности. Частицы, достигнув верхне кромки чаши 3, вылетают из нее и продолжают свободный полет. Траектория движения и конечные скорости свободного падения частиц, отличающихся одна от другой плотностью или крупностью, различны. Чем больше плотность или крупность минеральной частицы, тем больше запас кинетической энергии, приобретаемой в момент отрыва от кромки чаши, и тем на более дальнее расстояние она улетит от окружности чаши. Процесс дополнительно интенсифицируется явлением расслоения. При этом тяжелые или крупные минеральные частицы обладают максимальными скоростями отрыва, а легкие и мелкие - минимальными. По направлению перемещения потока минеральных частиц будет наблюдаться изменение Физического или гранулометрического состава - от меньшей к большей плотности или от меньшего к более крупному зерну. Разделенные минеральные частицы собираются в соответствующие приемники 4 фракций.

Применение вращающегося органа в виде параболической чаши, в отличие от вращающегося органа в виде конической тарели, обеспечивает интенсификацию процесса разделения за счет предварительного расслоения минеральных частиц. Это объясняется тем, что движение минеральных частиц по поверхности конической тарели равномерно ускореннее, так как касательная - составляющая центробежной силы возрастает линейно при увеличении диаметра тарели. Поэтому минеральные частицы движутся практически монослой но и выброс частиц как легких, так и тяжелых, а также крупных и мелких происходит непосредственно с кромки тарели. Таким образом, все частицы будут иметь одинаковую начальную скорость выброса.Движение минеральных

5 16

частиц по поверхности параболической чаши неравномерное, так как интенсивность приращения касательной - составляющей центробежной силы - уменьшается с увеличением высоты чаши. Процесс расслоения достигает максимума особенно в верхней зоне чаши, где легкие и мелкие частицы вытесняются более тяжелыми и крупными. Так как начальная скорость выброса легких и мелких частиц меньше, чем тяжелых и крупных, то разница в дальности пролета этих частиц еще более увеличивается по сравнению с разницей в дальности пролета частиц, выброшенных с одинаковой скоростью из конической тарели.

В момент отрыва минеральной частицы шарообразной формы от кромки вращающегося органа она приобретает запас кинетической энергии, определяемый известным выражением mV2

w,

(1) (2)

или W 1,15

10 r3D2N2,

in - масса частицы;

V - линейная скорость вращательного движения;

ftDN 60

V

(3)

in

- диаметр окружности верхнего основания вращающегося органа;

N - число оборотов врашаюшегося органа в единицу времени;

Ґ - плотн9сть минеральной части цы;

г - радиус минеральной частицы.

Согласно выражению (2), минеральная частица, обладающая большим размером и большей плотностью, приобретает наибольший запас кинетической

10

15

20

25

30

35

40

45

энергии, а значит, на более дальнее расстояние она улетит от кромки вращающегося органа.

Предлагаемое устройство может работать как классифицирующий,так и обогатительный аппарат. Исходя из соотношений кинетических энергий близлежащих по размерам минеральных частиц, можно сделать вывод, что эффективность классификации в области меньших размеров минеральных частиц будет повышаться. Также эффективность классификации зависит от угла вылета частиц с поверхности чащи. Наиболее эффективно процесс классификации происходит при угле выпета материаловед 64,7-69,9°.

Таким образом, предлагаемое устройство обеспечивает более высокую, по сравнению с известными, эффективность классификации тонких минеральных частиц и может Сыть также применено для концентрации тонкозернистых сыпучих материалов.

Формула изобретения

1.Устройство для разделения сыпучих материалов, включающее установленный на вертикальном валу разбрасывающий рабочий орган, расположенное над ним загрузочное приспособление и установленные по периферии разбрасывающего рабочего органа кольцевые приемники выделенных Фракций, о т- личающееся тем, что, с целью повышения эффективности разделения сыпучих материалов, разбрасывающий рабочий орган выполнен в виде параболической, чаши.

2.Устройство по п. отличающееся тем, что угол между горизонтальной плоскостью и касательной, проведенной к поверхности параболической чаши через верхнюю ее кромку, составляет 64,7-69,9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения сыпучих материалов | 1990 |

|

SU1748891A1 |

| Классификатор | 1987 |

|

SU1547870A1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2301113C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА ПО ПЛОТНОСТИ И КОНЦЕНТРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338595C2 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297885C1 |

| Центробежно-противоточный сепаратор | 1988 |

|

SU1632516A1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297884C1 |

| ЦЕНТРОБЕЖНЫЙ ВИБРОКОНЦЕНТРАТОР | 2005 |

|

RU2297882C1 |

| ЦЕНТРОБЕЖНЫЙ ВОЗДУШНЫЙ ВИБРОКОНЦЕНТРАТОР | 2008 |

|

RU2360745C1 |

| Сепаратор | 1989 |

|

SU1696004A1 |

Изобретение относится к обогащению полезных ископаемых и предназначено для разделения сыпучих материалов (СМ). Цель - повышение эффективности разделения СМ. На вертикальном валу 2 устр-ва установлен разбрасывающей рабочий орган в виде параболической чаьгк 3. Над ним расположено загрузочное приспособление 1. По периферии чаши 3 установлены кольцевые приемки- кн 4 вьщеленных тракций. Угол между горичонтальной плоскостью и касатель ной, приведенной к поверхности параболической чаши 3 через рерхнючп ее кромку, составляет 64,7-59,° . На вал 2 передается вращение посредством клиноременной передачи 7 о электродвигателя 8 через шкивы 9 и о Вал 2 вращается в подшипниках 5 вмес те с чашей 3. При вращении чаши 3 СМ - с

П&2

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| УСТРОЙСТВО для РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU382441A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-02-23—Публикация

1988-11-25—Подача