Изобретение относится к разделению сыпучих материалов и может быть использовано для классификации их в горной, химической и абразивной промышленности.

Известен способ разделения сыпучих материалов по фракциям методом прерывистого метания смеси частиц.

Недостатком данного способа является низкая эффективность классификации вследствие неравномерности подачи материала в метатель. Кроме тога, даже при прерывистом метании полностью не устраняется эффект образования струи материала.

Наиболее близким по технической сущности к предлагаемому является способ разделения сыпучих материалов по фракциям методом непрерывного метания смеси минерэльных частиц из разбрасывающего органа, выполненного в виде параболической чаши, в которой процесс разделения дополнительно интенсифицируется явлением расслоения

Недостатком способа является низкая эффективность классификации вследствие взаимозасорения разделяемых фракций При непрерывном выбросе материала образуется устойчивый поток минеральных частиц, в результате чего возникает кильватерное движение воздуха Это снижает сопротивление движению минеральных частиц в потоке и ухудшает условия разделения То есть возникает так называемый эффект сопровождения, когда за относительно большим по размеру минеральным зерном движется в кильватере более мелкое

4 00 00 О

Целью изобретения является повышение эффективности разделения за счет периодического накопления материала в чаше для самопроизвольного выброса и взаимодействия выброшенного и отраженного потоков минеральных частиц.

Цель достигается тем, что угол между горизонтальной плоскостью и касательной, проведенной к поверхности параболической чаши через верхнюю ее кромку, определяют из выражения,

Of, Srr.sln

2ВС

± J&2 -iLAltlil(

1 (А2 + В2 )

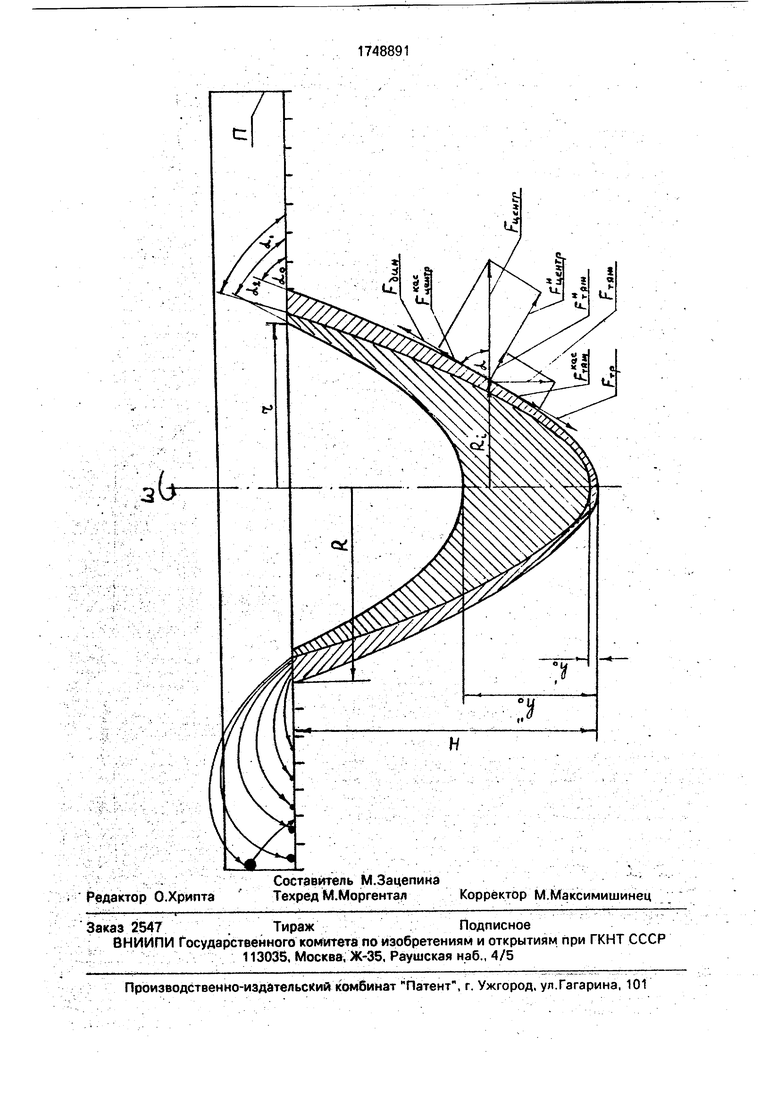

при этом каждую порцию выброшенного материала подвергают воздействию отраженного потока крупных частиц. На чертеже изображена принципиальная схема разделения.

Сыпучий материал непрерывно подается в центр разбрасывающего органа, выполненного в виде параболической чаши высотой Н с радиусом R. При в раЖёНИи ча-. ши с угловой скоростью ft сыпучий материал под действием касательной составляющей центробежной силы перемещается по поверхности параболоида вращения вверх, к большему основанию чаши. При этом происходит расслоение материала. В связи с тем, что угол метания а, больше угла между горизонтальной плоскостью и касательной, проведенной к поверхности параболической чаши через верхнюю ее кромку а,, который определен из выражения. .,

«, «rcslo JSC /« 42(gjjbiC dЈl

при условии, что суммарное ускорение потока, на внутренней поверхности параболической чаши равно нулю, частицы, достигнув верхней кромки чаши, зависают. Поступающий сыпучий материал начинает накапливаться в чаше, распределяясь по поверхности параболоида вращения с повышением слоя материала с И0 до И0. Накопление продолжается до тех пор, пока на искусственно созданной постели не сформируется новый параболоид вращения с радиусом г и углом метания о, при котором суммарное ускорение потока станет больше нуля. При этом происходит мгновенный самопроизвольный выброс материала, после чего процесс накопления и выброса многократно повторяется. Вылетевшие частицы продолжают свободный полет. Траектории движения и конечные скорости свободного паденич частиц, отличающихся друг от друга крупностью, различны. Чем больше крупность минеральной частицы, тем больше запас кинетической энергии, приобретаемый в момент отрыва, и тем большее расстояние она преодолевает от окружности чаши. Таким образом, по направлению перемещения потока минеральных частиц будет наблюдаться изменение гранулометрического состава от меньшего к более крупному зерну.

Наиболее крупные частицы, встречаясь

с преградой П, создают отраженный поток

и соударяются с относительно более мелкими частицами, летящими в основном потоке

последующего выброса. В области соударения частиц образуются вихревые зоны воздушных потоков. Создаваемые потоки препятствуют проникновению во фракцию крупных частиц мелких, летящих в кильвато- ре за крупными.

Равновесие сил, действующих на частицу, находящуюся на внутренней поверхности параболической чаши, достигается при

FTP+F

тяж

кас.г- гцентр Гдин

(D

где Ftp ffmgcos a + m о RI sin a ) - сила

трения,

г см

(2)

Рцентр ас tWRjC ставляющая центробежной силы,

кас

os a - касательная со- г см .

„2

) Ртяжкас mgsin a - касательная составляющая силы тяжести,

2,,2

г см

Рдин type dcp V - динамическая

40 потока,

г см

(5)

dcp - усредненный диаметр минеральной частицы, см;

m - масса минеральной частицы, г; ро плотность воздуха, г/см3;

а - ускорение свободного падения,

f - коэффициент трения, безразмерная величина;

V коэффициент сопротивления, безразмерная величина:

а) - угловая Скорость вращения чаши, рад/с:

RI - радиус вращения поверхности, см;

а- текущий угол между горизонтальной плоскостью и касательной проведенной к поверхности параболической чаши, град;

V

Q

ЯК

осевая скорость восходящего потока на внутренней поверхности параболической чаши, см/с;(6)

Q - расход потока или производительность. см3/с.

Разделив обе части уравнения (1) на массу

где р - плотность минеральной частицы, г/см3 и проводя некоторые преобразования, получим

а ( о/2 RI - fg ) cos a -

-()S1na+4, «

где а - суммарное ускорение потока на внутренней поверхности параболической чаши, см/с ,

Условие зависания, исходя из выражения (1), обуславливается текущим углом я, при котором суммарное ускорение потока , а условие метания обеспечивает при .

Решив уравнение (8) при условии, что получим

еь «rcsln

,збс а /-ш3 с2 . -л (дг + в1лс1цд11

2(А2+Вг)

где А о RI -fg of Ri+g

ttdcp/Or

Пример. Разделению подвергался кварцевый материал крупностью -0,60+ 0,00 мм, При этом Q 14 ,15б см3/с: об/мин или О) 104,84 рад/с; R 6,93 см; см/с2; .04 CM; j)

-0,25;рт 2.5 г/см3; /)в 1,226 г/см3; f

-0,275.

Подставив в выражение (9) указанные значения, определили, что искомый угол составляет 73,9°.

Углу ,9° и радиусу ,93 cM соответствует высота см параболы ,

х22

усл.ед. или у -ц- см, и у tg Оо. см, где

У Н, см; , см.

20

25

35

4$

50

5S

Кварцевый материал крупностью -0,60 + 0,00 мм и плотностью 2,5 г/см непрерывно подавался в центр разбрасывающего органа, выполненного в виде параболической чаши высотой Н 12 см с радиусом ,93 см и углом между горизонтальной плоскостью и касательной, проведенной к поверхности чашй через верхнюю ее кромку ,9°. При вращении чаши с угловой ско1|0 ростьюш 104,84 рад/с кварц под действием касательной составляющей центробежной силы перемещался по поверхности параболоида вращения вверх к большему основанию . Достигнув верхней

1,5 кромки чаши, т.е. высоты см, материал зависал, образуя кратковременно угол метания «1, больший .90 и начинает накапливаться, распределяясь по поверхности параболоида вращения. Накопление продолжалось до тех пор, пока на исскуственно созданной постели не сформировался новый параболоид вращения с углйм мета нйя,)иеньше 73,9°, например, ,45°. При этом радиус г создавшегося параболоида вращения стал равным 63,2 см, слой материала h 0 над центром чаши повысился на 2,0 см, ускорение потока а, согласно вращению (8) достигло величины 1938 см/с и произошел мгновенный самопроизвольный выброс материала. После чего процесс накопления и выброса многократно повторялся.

Предложенный и известный способы реализованы на иЗв е счтном устрО йстве для разделения сыпучих материалов.

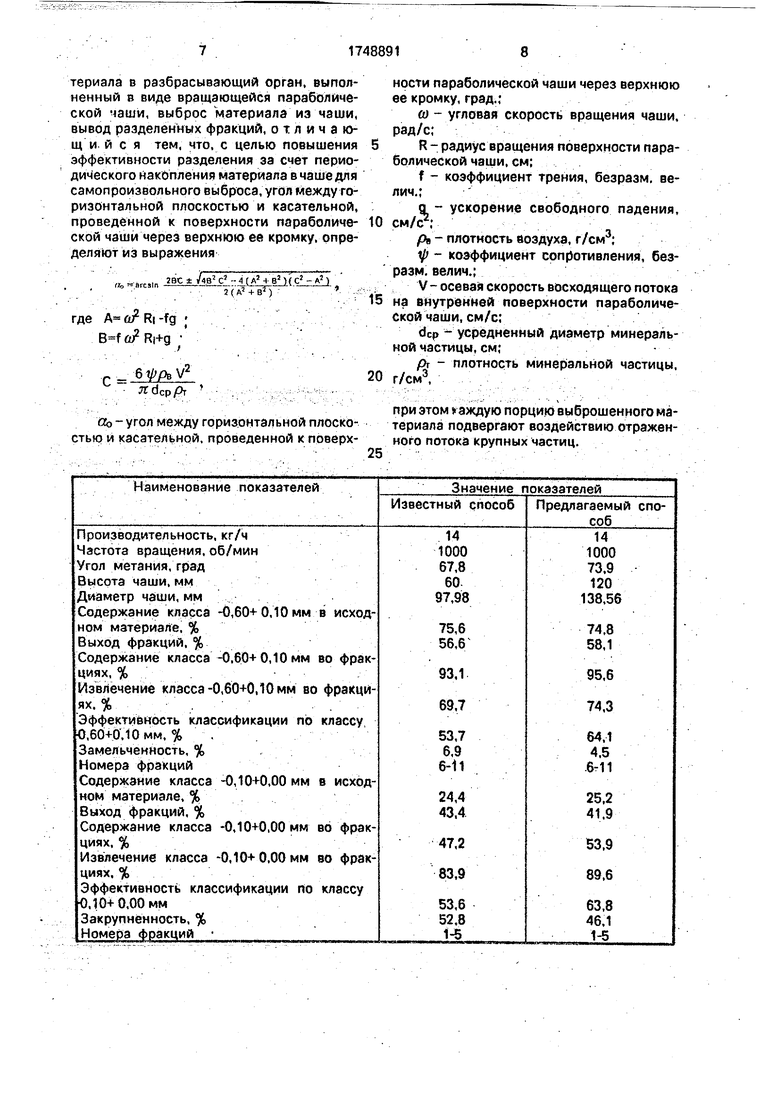

В известном способе выброс материала осуществляется непрерывно, так как ,80, при котором см/с2 и не используется преграда Для о раженияпотока. Сравнительные испытания по классификации кварца проведены на материале крупностью -0,60 + 0,00 мм. Результаты таблицы приведены, исходя из условия получения кёарцевой крупки (класса-0,60+ 0,10 мм), в которой содержание класса менее 0,10 мм не должно превышать 5,0%.

-Таким образом, создание условий самопроизвольного прерывистого метания материала, значительно снижающих кильватерное движение воздуха, и вихревых зон 8 областях соударения частиц, препятствующих проникновению мелких частиц во фракцию для крупных, приводит к повышению эффективности разделения,

Формула изобретения Способ разделения сыпучих материалов, включающий непрерывную подачу мазЬ

териала в разбрасывающий орган, выполненный в виде вращающейся параболической чаши, выброс материала из чаши, вывод разделенных фракций, отличающийся тем, что, с целью повышения эффективности разделения за счет периодического накопления материала в чаше для самопроизвольного выброса, угол между горизонтальной плоскостью и касательной, проведенной к поверхности параболической чаши через верхнюю ее кромку, определяют из выражения

2 j -i l

,fe.nrcsm гвс rfjglcl 4LA BIKcj 2 ( А + в1)

А a Ri -fg B fu/Rt+g

et/фвУ2

ttdcppr

«о - угол между горизонтальной плоскои касательной, проведенной к поверхности параболической чаши через верхнюю ее кромку, град.;

со - угловая скорость вращения чаши, рад/с;

R - радиус вращения поверхности параболической чаши, см;

f - коэффициент трения, безразм. ве- лич.;

а - ускорение свободного падения, см/с2;

рв - плотность воздуха, г/см3;

V - коэффициент сопротивления, безразм. велич.;

V- осевая скорость восходящего потока на внутренней поверхности параболической чаши, см/с;

dcp - усредненный диаметр минеральной частицы, см;

РТ - плотность минеральной частицы, г/см3,

при этом аждую порцию выброшенного материала подвергают воздействию отраженного потока крупных частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделения сыпучих материалов | 1988 |

|

SU1629114A1 |

| Способ для разделения сыпучих материалов по фракциям методом метания смеси частиц с одинаковой скоростью и устройство для его осуществления | 2017 |

|

RU2672697C1 |

| Гидроциклон для классификации и обогащения тонкозернистых материалов | 1986 |

|

SU1368043A1 |

| Классификатор | 1987 |

|

SU1547870A1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2301113C2 |

| Установка для сортировки сыпучих материалов | 1986 |

|

SU1378932A1 |

| ПРОМЫВОЧНЫЙ ВРАЩАЮЩИЙСЯ СЕПАРАТОР | 2001 |

|

RU2209680C2 |

| ПНЕВМОСЕПАРАТОР | 1999 |

|

RU2167005C2 |

| СПОСОБ СУХОГО МАГНИТНОГО ОБОГАЩЕНИЯ РУД И МАТЕРИАЛОВ | 2000 |

|

RU2164448C1 |

| КОНЦЕНТРАТОР | 2010 |

|

RU2433868C2 |

Использование: разделение сыпучих материалов для классификации их в горной, химической и абразивной промышленности. Сущность: разделение сыпучих материалов по фракциям осуществляют за счет самопроизвольного порывистого выброса минеральных частиц их разбрасывающего органа, выполненного в виде параболической чаши. Угол между горизонтальной плоскостью и касательной, проведенной к поверхности параболической чаши через верхнюю ее кромку, определяют из выражения в зависимости от размеров чаши, скорость ее вращения и параметров исходного материала по определенному математическому выражению. Исходный материал непрерывно подается во вращающуюся параболическую чашу, где он накапливается и периодически выбрасывается из нее Частицы различного размера имеют различную дальность полета Их собирают в различные приемники. Каждую порцию выброшенного материала подвергают воздействию отраженного потока крупных частиц. 1 ил., 1 табл. со с

Наименование показателей

Производительность, кг/ч Частота вращения, об/мин Угол метания, град Высота чаши, мм Диаметр чаши, мм

Содержание класса -0,60+0,10 мм ном материале. % Зыход фракций, %

Содержание класса -0,60+0,10 мм циях, %

Извлечение класса-0,60+0,10 мм вях. %

Эффективность классификации по 0,60+0,10 мм, % Замельченность, % Номера фракций

Содержание класса -0,10+0,00 мм ном материале,% Выход фракций, %

Содержание класса -0,10+0,00 мм циях, %

Извлечение класса -0,10+0,00 мм циях, %

Эффективность классификации по 0,10+0,00 мм Закрупненность, % Номера Фракций

Значение показателей

Известный способ

Предлагаемый способ

14

1000

73,9

120

138,56

95,6 74,3

64,1 4.5 6-11

25,2 41.9

53,9 89,6

63,8

1-5

| СПОСОБ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО ФРАКЦИЯМ | 0 |

|

SU258181A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для разделения сыпучих материалов | 1988 |

|

SU1629114A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-07-23—Публикация

1990-08-12—Подача