Заданное значение максимальной частоты вращения из Ф 4 через Ф 10 параметров забуривания подается на узел 9 и поддерживается им. Текущее значение момента М сравнивают с Мн. При М Мн фиксируют бурение в породах средней крепости и крепких. Стабилизируют момент на уровне Мн.

Усредняют СБ в блоке 3 за время, фиксируемое таймером 6 бурения. В режиме бурения рассчитывают в Ф 10 оптимальное значение частоты вращения и посредством узла 9 поддерживают его. Режим бурения контролируется Ф 11 режима и Ф 13 параметров бурения. 2 с.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса бурения горных пород | 1989 |

|

SU1796769A1 |

| Гидравлическая бурильная машина | 1982 |

|

SU1073450A1 |

| Способ оптимизации процесса бурения | 1990 |

|

SU1795220A1 |

| Система автоматического регулирования осевой нагрузки частоты вращения | 1990 |

|

SU1719122A1 |

| Система автоматического управления процессом колонкового бурения | 1988 |

|

SU1578323A2 |

| Регулятор подачи буровой машины | 1979 |

|

SU926269A1 |

| Способ управления процессом двухстадийного бурения | 1986 |

|

SU1479630A1 |

| Способ управления процессом алмазного колонкового бурения | 1991 |

|

SU1838599A3 |

| Способ управления буровым агрегатом и устройство для его осуществления | 1978 |

|

SU1055863A1 |

| Регулятор подачи бурового инструмента | 1983 |

|

SU1118762A1 |

Изобретение относится к горной промышленности и позволяет повысить производительность бурового агрегата за счет сокращения времени поиска оптимальных управляющих сигналов и устранения заклинивания инструмента при его забуривании. Время забуриванмя Т3 фиксируется таймером 7. При этом узел 8 регулирования скорости бурения(СБ)поддерживает заданное формирователем (Ф)4 режима забуривания значение скорости забуривания V3. Узел 9 регулирования частоты вращения инструмента и момента поддерживает заданное в нем значение номинального момента Мц. Значения V3 и Мн поддерживаются путем регулирования осевой нагрузки, ПО исте.ч- чении Тэ с пульта 5 бурильщика в узел 8 вводится новая установка СБ VG. Текущее значение СБ V сравнивают в Ф 4 с уставкой СБ мягких пород VM. При V VM фиксируют бурение мягких пород и переходят к режиму бурения. Стабилизируют СБ на уровне Ve. С

Изобретение относится к горной промышленности, а именно к способам и устройствам регулирования режима бурения бурильных установок.

Целью изобретения является повышение производительности бурового агрегата за счет сокращения времени поиска оптимальных управляющих сигналов и устранения заклинивания инструмента при забуривании.

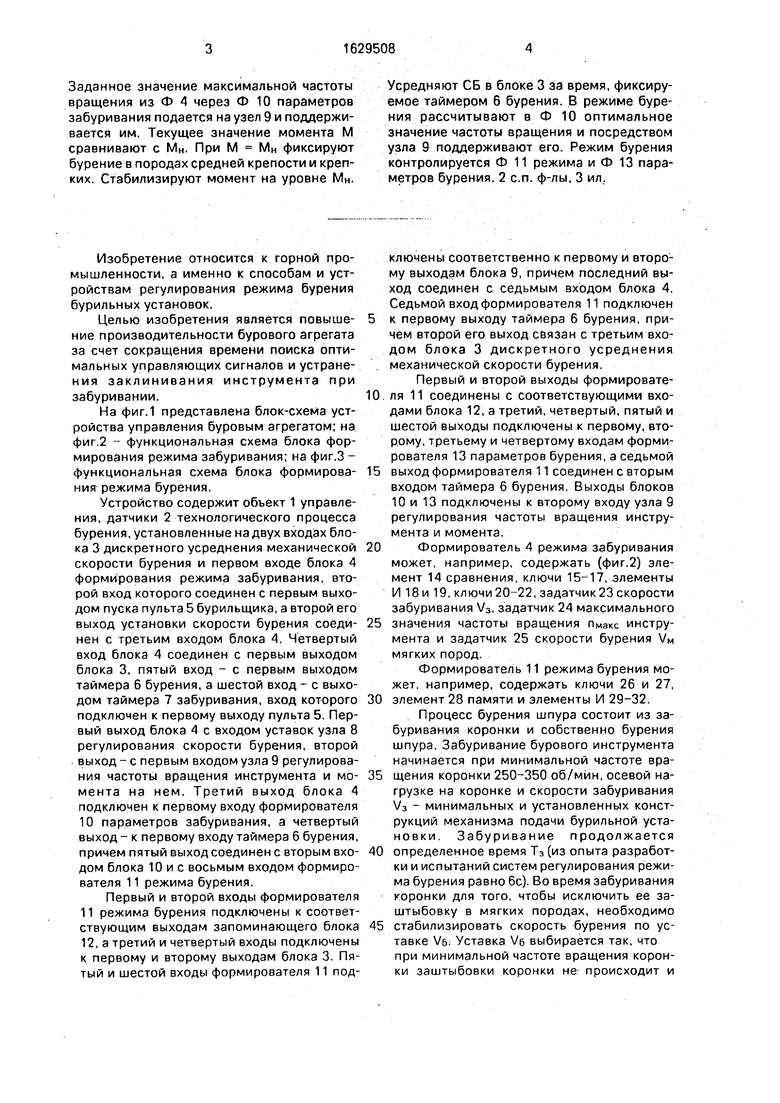

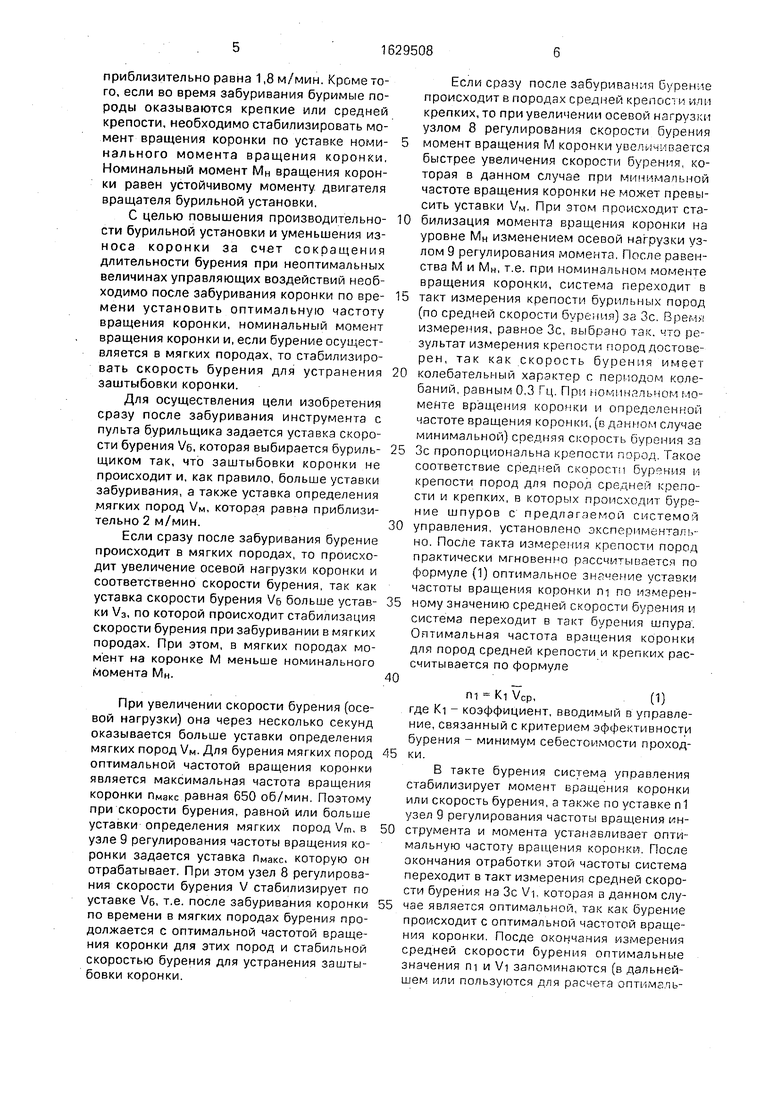

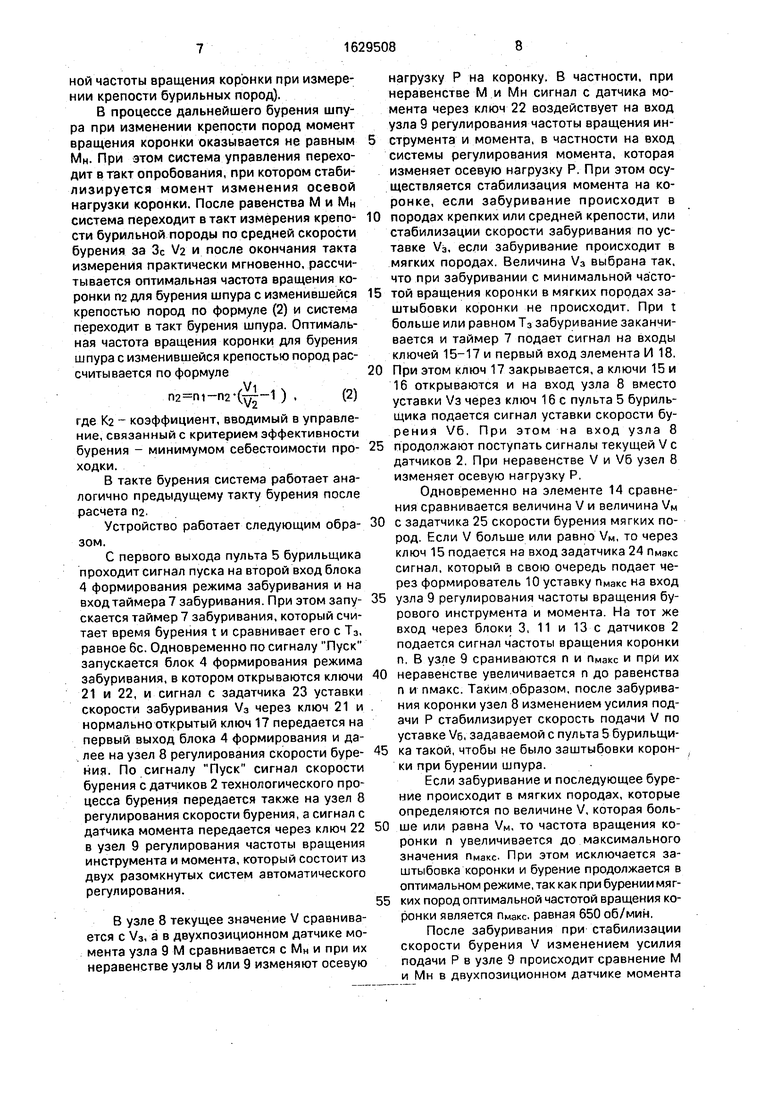

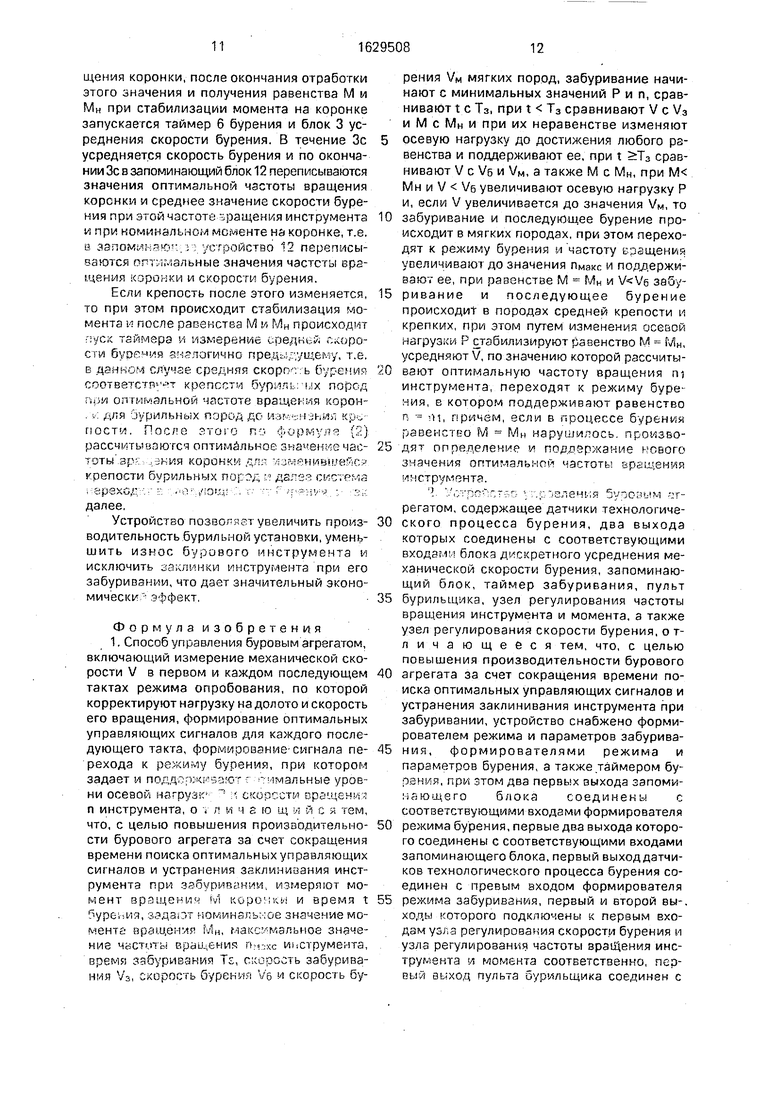

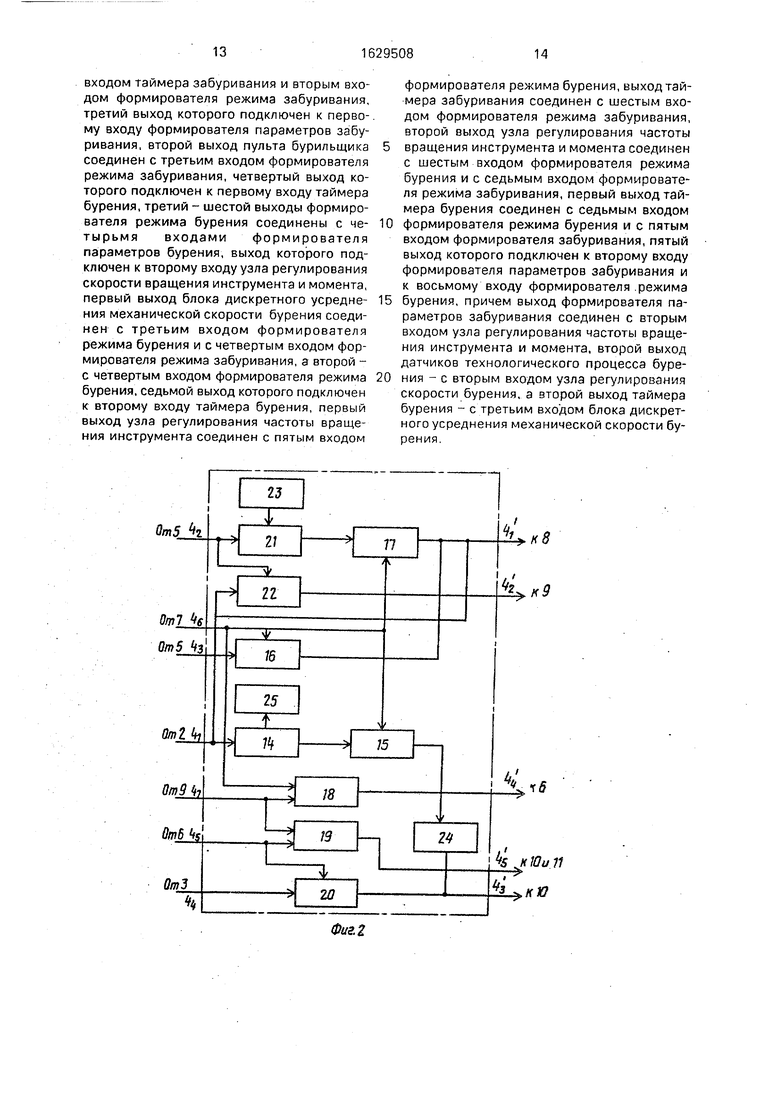

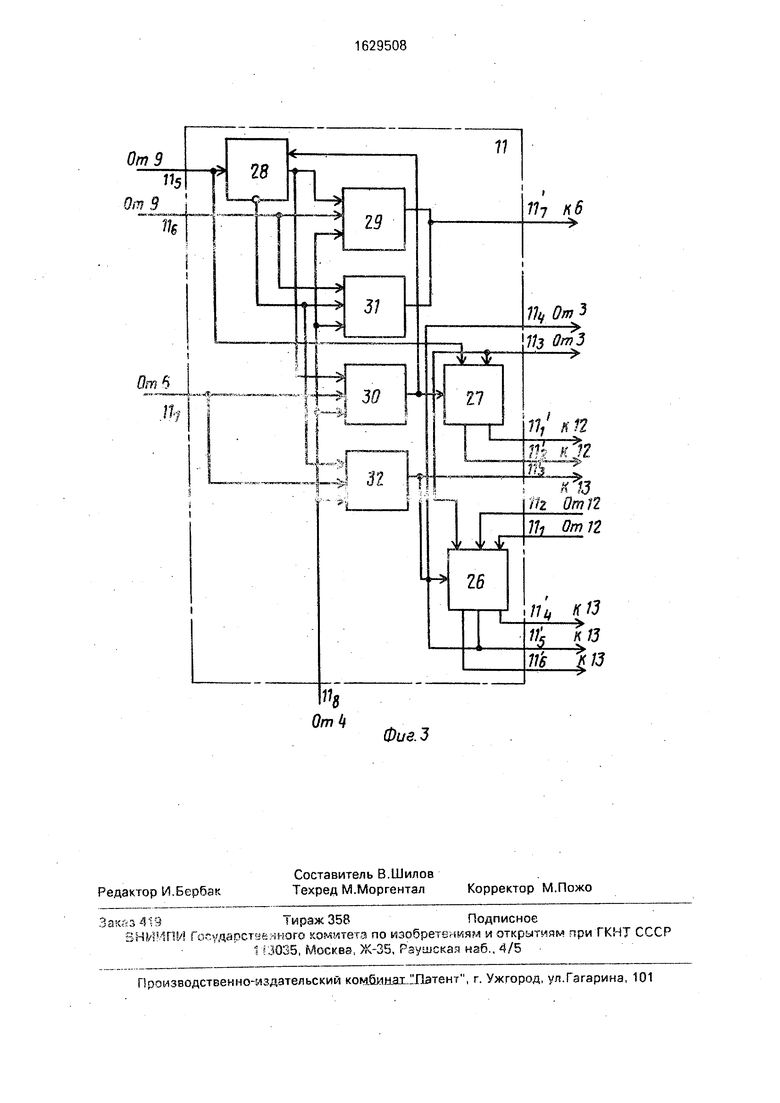

На фиг.1 представлена блок-схема устройства управления буровым агрегатом; на фиг.2 -- функциональная схема блока формирования режима забуривания; на фиг.З - функциональная схема блока формирования режима бурения.

Устройство содержит объект 1 управления, датчики 2 технологического процесса бурения, установленные на двух входах блока 3 дискретного усреднения механической скорости бурения и первом входе блока 4 формирования режима забуривания, второй вход которого соединен с первым выходом пуска пульта 5 бурильщика, а второй его выход установки скорости бурения соединен с третьим входом блока 4. Четвертый вход блока 4 соединен с первым выходом блока 3. пятый вход - с первым выходом таймера 6 бурения, а шестой вход - с выходом таймера 7 забуривания, вход которого подключен к первому выходу пульта 5. Первый выход блока 4 с входом уставок узла 8 регулирования скорости бурения, второй выход - с первым входом узла 9 регулирования частоты вращения инструмента и момента на нем. Третий выход блока 4 подключен к первому входу формирователя

10параметров забуривания, а четвертый выход - к первому входу таймера б бурения, причем пятый выход соединен с вторым входом блока 10 и с восьмым входом формирователя 11 режима бурения.

Первый и второй входы формирователя

11режима бурения подключены к соответствующим выходам запоминающего блока 12, а третий и четвертый входы подключены к первому и второму выходам блока 3. Пятый и шестой входы формирователя 11 подключены соответственно к первому и второму выходам блока 9, причем последний выход соединен с седьмым входом блока 4. Седьмой вход формирователя 11 подключен

к первому выходу таймера 6 бурения, причем второй его выход связан с третьим входом блока 3 дискретного усреднения механической скорости бурения.

Первый и второй выходы формирователя 11 соединены с соответствующими входами блока 12, а третий, четвертый, пятый и шестой выходы подключены к первому, второму, третьему и четвертому входам формирователя 13 параметров бурения, а седьмой

выход формирователя 11 соединен с вторым входом таймера 6 бурения. Выходы блоков 10 и 13 подключены к второму входу узла 9 регулирования частоты вращения инструмента и момента.

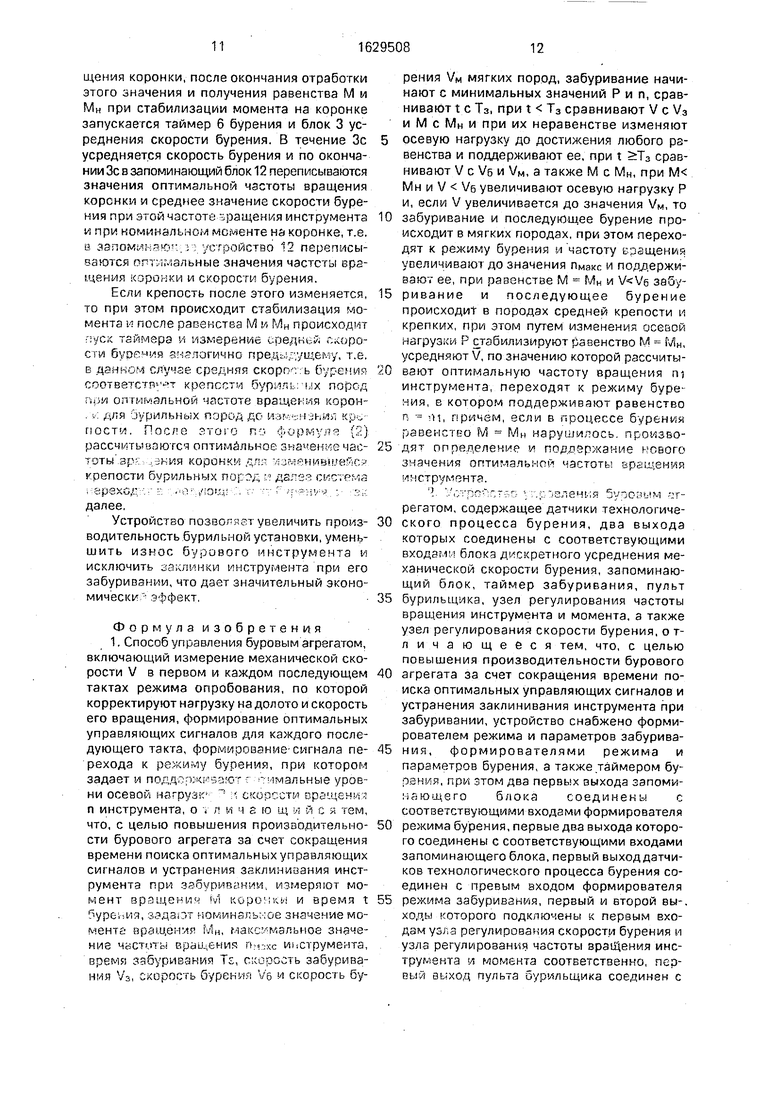

Формирователь 4 режима забуривания

может, например, содержать (фиг.2) элемент 14 сравнения, ключи 15-17, элементы И 18 и 19, ключи 20-22, задатчик 23 скорости забуривания V3, задатчик 24 максимального

значения частоты вращения пМакс инструмента и задатчик 25 скорости бурения VM мягких пород.

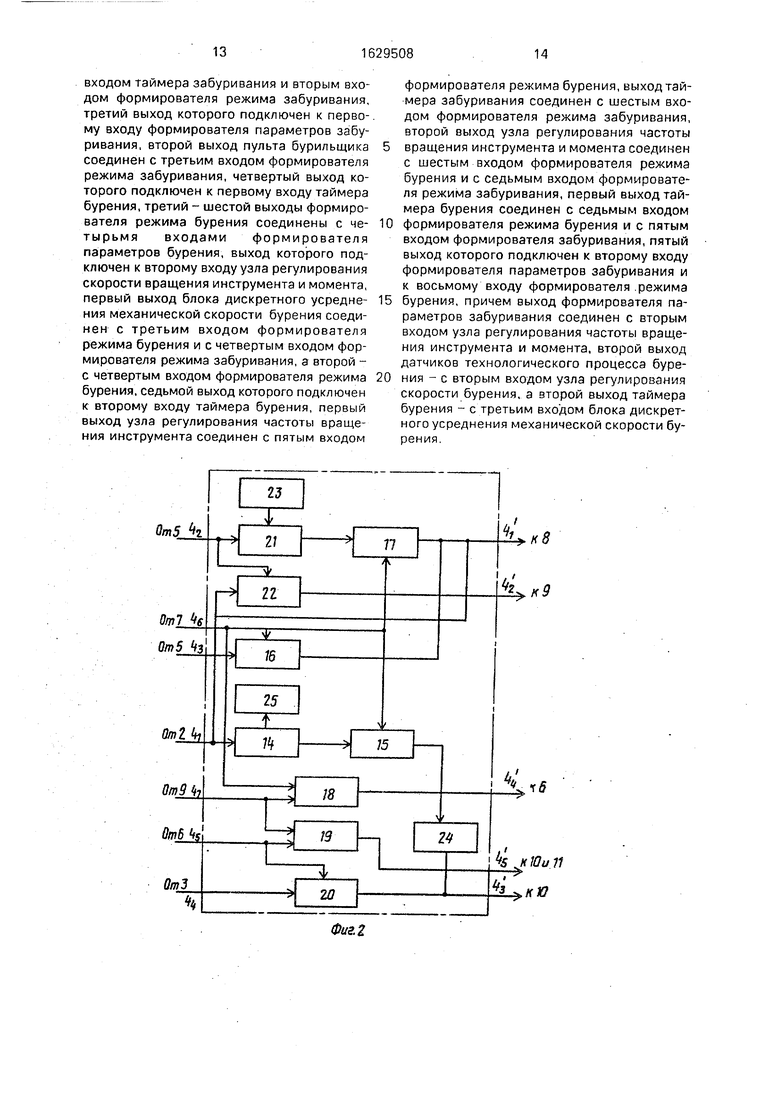

Формирователь 11 режима бурения может, например, содержать ключи 26 и 27,

элемент 28 памяти и элементы И 29-32.

Процесс бурения шпура состоит из забуривания коронки и собственно бурения шпура. Забуривание бурового инструмента начинается при минимальной частоте вращения коронки 250-350 об/мин, осевой нагрузке на коронке и скорости забуривания V3 - минимальных и установленных конструкций механизма подачи бурильной установки. Забуривание продолжается

определенное время Т3 (из опыта разработки и испытаний систем регулирования режима бурения равно 6с). Во время забуривания коронки для того, чтобы исключить ее за- штыбовку в мягких породах, необходимо

стабилизировать скорость бурения по уставке V&. Уставка Ve выбирается так, что при минимальной частоте вращения коронки заштыбовки коронки не происходит и

приблизительно равна 1,8 м/мин. Кроме того, если во время забуривания буримые породы оказываются крепкие или средней крепости, необходимо стабилизировать момент вращения коронки по уставке номинального момента вращения коронки, Номинальный момент Мн вращения коронки равен устойчивому моменту двигателя вращателя бурильной установки.

С целью повышения производительности бурильной установки и уменьшения износа коронки за счет сокращения длительности бурения при неоптимальных величинах управляющих воздействий необходимо после забуривания коронки по времени установить оптимальную частоту вращения коронки, номинальный момент вращения коронки и, если бурение осуществляется в мягких породах, то стабилизировать скорость бурения для устранения заштыбовки коронки.

Для осуществления цели изобретения сразу после забуривания инструмента с пульта бурильщика задается уставка скорости бурения /б, которая выбирается бурильщиком так, что заштыбовки коронки не происходит и, как правило, больше уставки забуривания, а также уставка определения мягких пород VM, которая равна приблизительно 2 м/мин.

Если сразу после забуривания бурение происходит в мягких породах, то происходит увеличение осевой нагрузки коронки и соответственно скорости бурения, так как уставка скорости бурения V& больше уставки V3, по которой происходит стабилизация скорости бурения при забуривании в мягких породах. При этом, в мягких породах момент на коронке М меньше номинального момента Мн.

При увеличении скорости бурения (осевой нагрузки) она через несколько секунд оказывается больше уставки определения мягких пород VM. Для бурения мягких пород оптимальной частотой вращения коронки является максимальная частота вращения коронки Пмакс равная 650 об/мин. Поэтому при скорости бурения, равной или больше уставки определения мягких пород Vm, в узле 9 регулирования частоты вращения коронки задается уставка пмакс, которую он отрабатывает. При этом узел 8 регулирования скорости бурения V стабилизирует по уставке VG, т.е. после забуривания коронки по времени в мягких породах бурения продолжается с оптимальной частотой вращения коронки для этих пород и стабильной скоростью бурения для устранения заштыбовки коронки.

Если сразу после забуривания бурение происходит в породах средней крепости ипи крепких, то при увеличении осевой нагрузки узлом 8 регулирования скорости бурения 5 момент вращения М коронки увеличивается быстрее увеличения скорости бурения, которая в данном случае при минимальной частоте вращения коронки не может превысить уставки VM. При этом происходит ста- 10 билизация момента вращения коронки на уровне Мн изменением осевой нагрузки узлом 9 регулирования момента. После равенства М и Мн, т.е. при номинальном моменте вращения коронки, система переходит в 15 такт измерения крепости бурильных пород (по средней скорости бурения) за Зс. Время измерения, равное Зс, выбрано так. что результат измерения крепости пород достоверен, так как скорость бурения имеет 0 колебательный характер с периодом колебаний, равным 0.3 Гц. При номинатьном моменте вращения коронки и определенной частоте вращения коронки, (в данном случае минимальной) средняя скорость бурения за 5 Зс пропорциональна крепости пород. Такое соответствие средней скорости бурения и крепости пород для порол средней крепости и крепких, в которых происходит бурение шпуров с предлагаемой системой 0 управления, установлено экспериментально. После такта измерения крепости пород практически мгновенно рассчитывается по формуле (1) оптимальное зн «ение уставки частоты вращения коронки m по измерен- 5 ному значению средней скорости бурения и система переходит в такт бурения шпура. Оптимальная частота вращения коронки для пород средней крепости и крепких рассчитывается по формуле 0

Ш Ki Vcp,(1)

где Ki - коэффициент, вводимый в управление, связанный с критерием эффективности бурения - минимум себестоимости проход- 5 ки.

В такте бурения система управления стабилизирует момент вращения коронки или скорость бурения, а также по уставке п1 узел 9 регулирования частоты вращения кн- 0 струмента и момента устанавливает оптимальную частоту вращения коронки. После окончания отработки этой частоты система переходит в такт измерения средней скорости бурения на Зс V-|. которая в данном слу- 5 чае является оптимальной, так как бурение происходит с оптимальной частотой вращения коронки. Посде окончания измерения средней скорости бурения оптимальные значения гм и Vi запоминаются (в дальнейшем или пользуются для расчета оптимгпьной частоты вращения коронки при измерении крепости бурильных пород).

В процессе дальнейшего бурения шпура при изменении крепости пород момент вращения коронки оказывается не равным Мн. При этом система управления переходит в такт опробования, при котором стабилизируется момент изменения осевой нагрузки коронки. После равенства М и Мн система переходит в такт измерения крепости бурильной породы по средней скорости бурения за Зс Va и после окончания такта измерения практически мгновенно, рассчитывается оптимальная частота вращения коронки пг для бурения шпура с изменившейся крепостью пород по формуле (2) и система переходит в такт бурения шпура. Оптимальная частота вращения коронки для бурения шпура с изменившейся крепостью пород рассчитывается по формуле

П2 П1-П2 (уМ )

(2)

где К2 - коэффициент, вводимый в управление, связанный с критерием эффективности бурения - минимумом себестоимости проходки.

В такте бурения система работает аналогично предыдущему такту бурения после расчета па.

Устройство работает следующим образом.

С первого выхода пульта 5 бурильщика проходит сигнал пуска на второй вход блока 4 формирования режима забуривания и на вход таймера 7 забуривания. При этом запускается таймер 7 забуривания, который считает время бурения t и сравнивает его с Т3, равное 6с. Одновременно по сигналу Пуск запускается блок 4 формирования режима забуривания, в котором открываются ключи 21 и 22, и сигнал с задатчика 23 уставки скорости забуривания V3 через ключ 21 и нормально открытый ключ 17 передается на первый выход блока 4 формирования и далее на узел 8 регулирования скорости бурения. По сигналу Пуск сигнал скорости бурения сдатчиков 2 технологического процесса бурения передается также на узел 8 регулирования скорости бурения, а сигнал с датчика момента передается через ключ 22 в узел 9 регулирования частоты вращения инструмента и момента, который состоит из двух разомкнутых систем автоматического регулирования.

В узле 8 текущее значение V сравнивается с V3, а в двухпозиционном датчике момента узла 9 М сравнивается с Мн и при их неравенстве узлы 8 или 9 изменяют осевую

нагрузку Р на коронку. В частности, при неравенстве М и Мн сигнал с датчика момента через ключ 22 воздействует на вход узла 9 регулирования частоты вращения инструмента и момента, в частности на вход системы регулирования момента, которая изменяет осевую нагрузку Р. При этом осуществляется стабилизация момента на коронке, если забуривание происходит в

0 породах крепких или средней крепости, или стабилизации скорости забуривания по уставке V3, если забуривание происходит в мягких породах. Величина V3 выбрана так, что при забуривании с минимальной часто5 той вращения коронки в мягких породах за- штыбовки коронки не происходит. При t больше или равном Т3 забуривание заканчивается и таймер 7 подает сигнал на входы ключей 15-17 и первый вход элемента И 18.

0 При этом ключ 17 закрывается, а ключи 15 и 16 открываются и на вход узла 8 вместо уставки Vs через ключ 16 с пульта 5 бурильщика подается сигнал уставки скорости бурения V6. При этом на вход узла 8

5 продолжают поступать сигналы текущей V с датчиков 2. При неравенстве V и V6 узел 8 изменяет осевую нагрузку Р.

Одновременно на элементе 14 сравнения сравнивается величина V и величина VM

0 с задатчика 25 скорости бурения мягких пород. Если V больше или равно VM, то через ключ 15 подается на вход задатчика 24 Лмакс сигнал, который в свою очередь подает через формирователь 10 уставку пмакс на вход

5 узла 9 регулирования частоты вращения бурового инструмента и момента. На тот же вход через блоки 3, 11 и 13 с датчиков 2 подается сигнал частоты вращения коронки п, В узле 9 сраниваются п и Пмакс и при их

0 неравенстве увеличивается п до равенства п и пмакс. Таким образом, после забуривания коронки узел 8 изменением усилия подачи Р стабилизирует скорость подачи V по уставке Ve, задаваемой с пульта 5 бурилыци5 ка такой, чтобы не было заштыбовки коронки при бурении шпура.

Если забуривание и последующее бурение происходит в мягких породах, которые определяются по величине V, которая боль0 ше или равна VM, то частота вращения коронки п увеличивается до максимального значения Пмакс. При этом исключается за- штыбовка коронки и бурение продолжается в оптимальном режиме, так как при бурении мяг5 ких пород оптимальной частотой вращения коронки является Пмакс. равная 650 об/мин.

После забуривания при стабилизации скорости бурения V изменением усилия подачи Р в узле 9 происходит сравнение М и Мн в двухпозиционном датчике момента

на коронке. При равенстве М и Мн и неравенстве V и Ve забуривание происходит в породах средней крепости или крепких. Сигнал равенства М и Мн с узла 9 подается на второй вход элементов И 18 и И 19, при этом с выхода элемента И 18 подается сигнал пуска таймера 6 бурения, который одно- временно выдает сигнал в блок 3 дискретного усреднения механической скорости бурения V на усреднение скорости бурения Ve. С выдержкой времени около Зс таймер 6 подает на вход элемента И 19 и ключ 20 сигнал, Ключ 20 открывается и среднее значение V за Зс подается на вход формирователя 10 параметров забуривания. Одновременно с этим при равенстве М и Мн с выхода элемента И 19 подается на вход формирователя 10 параметров забуривания сигнал на формирование оптимальной частоты вращения инструмента и на вход формирователя 11 режима бурения - на переход системы в такт бурения. Формирователь 10 при этом по среднему значению V за Зс и формуле (1) рассчитывает оптимальное значение уставки частоты вращения коронки после забуривания щ, После расчета ni его значение и значение текущей частоты через блоки 3, 11 и 13 с датчиков 2 передаются на вход узла 9 регулирования частоты вращения коронки и момента. В узле 9 сравниваются пищи при их неравенстве отрабатывается п до равенства п и щ.

Таким образом, после забуривания коронки в породах средней крепости или крепости происходит сравнение V и Ve, а также V и VM и М с Мн при увеличении усилия подачи Р, но так как в таких породах момент на коронке увеличивается значительно быстрее увеличения скорости бурения, то раньше по времени получают равенство М и Мн. По этому равенству система определяет, что бурение происходит в породах средней крепости и крепких. При равенстве М и Мн управление усилием подачи прекращается, запускается таймер 6 бурения и блок дискретного усреднения скорости бурения и через Зс устройство входит в такт бурения, рассчитывается оптимальное значение частоты вращения коронки по средней скорости бурения и узлом 9 регулирования частоты вращения коронки оптимальное значение п отрабатывается. Среднее значение V за Зс при моменте на коронке М, соответствующем Мн соответствует крепости бурильной породы.

После прихода сигнала с выхода элемента И 19 и на входы элементов И 29-32 (см. фиг.З) система переходит в такт режима бурения. При этом узел 9 регулирования частоты вращения коронки и момента отрабатывает уставку щ, как описано, и при равенстве пищ подает сигнал на вход 28 памяти, который запоминает сигнал об окончании отработки ni. С прямого выхода элемента 28 5 подается сигнал на второй вход элементов И 29 и 30. После этого, если в результате сравнения М и Мн получено их равенство, то с второго выхода узла 9 подается сигал на третий вход элемента И 29, с выхода которо10 го подается сигнал пуска на вход таймера 6 бурения, который одновременно выдает сигнал в блок 3 дискретного усреднения механической скорости бурения на усреднение скорости бурения V. С выдержкой

15 времени около Зс таймер 6 бурения подает на третий вход элемента И 30 сигнал, который открывает ключ 27 на запись среднего значения скорости бурения за 3 с Vi и оптимального значения частоты вращения ко0 ронки щ с узла 9 для пород средней крепости и крепких и пмакс для мягких пород в запоминающий блок 12. Одновременно сигал с выхода элемента И 30 устанавливает в исходное положение элемент 28 памяти

5 инверсный выход которого подает сигнал к входам элементов И 31 и 32.

Далее, если крепость бурильных пород изменяется, равенство М и Мн нарушается, при этом аналогично предыдущему измене0 нием усилия подачи Р происходит стабилизация момента на коронке до получения равенства М и Мн. При этом равенстве М и Мн с узла 9 приходит сигнал на третий вход элемента И 31, с выхода которого поступает

5 сигнал пуска таймера 6 бурения, который одновременно выдает сигнал в блок 3 дискретного усреднения скорости бурения и с выдержкой времени около Зс таймер б подает сигнал на третий вход элемента И 32, с

0 выхода которого подается сигнал на вход формирователя 13 параметров бурения для расчета по формуле (2) уставки оптимальной частоты вращения коронки П2. Одновременно с выхода элемента И 32 сигнал открывает

5 ключ 26, через который с величины Vi и щ из запоминающего блока 12 и среднее значение скорости бурения за Зс V из блока 3 передается в формирователь 13 параметров бурения для расчета Л2.

0После расчета уставки оптимальной частоты вращения коронки П2 ее величина передается на вход узла 9 регулирования частоты вращения коронки, которая отрабатывает П2. После равенства п и П2 сигнал с

5 выхода узла 9 подается на вход элемента 28 памяти и далее все повторяется аналогично предыдущему режиму бурения.

Таким образом, после перехода в такт бурения отрабатывается узлом 9 регулирования оптимальное значение частоты вращения коронки, после окончания отработки этого значения и получения равенства М и Мн при стабилизации момента на коронке запускается таймер 6 бурения и блок 3 усреднения скорости бурения. В течение Зс усредняется скорость бурения и по окончании Зс в запоминающий блок 12 переписываются значения оптимальной частоты вращения корснкм и среднее значение скорости бурения при згой частоте вращения инструмента и при номинальном моменте на коронке, т.е. 0 заломи; ; /егэлиетво 2 переписываются .1,%,альные значения частоты вращения орокки и скорости бурения.

Если крепость после этого изменяется, то при этом происходит стабилизация момента 1 равенства М и Мн происходит

уел таймера п измерение оедт л г,лоро- С1и бург-чир ЧЧРЮГИЧНО пред. /щер /, т.е. с данном слузе средняя скорг ь С ремис спответ коепсстм бурит. X порсд

, оптимальной частоте вращв ия коронДЛЯ jypnnhHbiX И С Ч Л. .и ,

постч. После гтше г,. AjpM ° 1) рассчитываю гея оптимальное е частоты зр ькя корсн Ч с зг1- счивн егг- j коепости бурильных nofcv; дз.з° сгс.оча

с-рЭХС, , ,- далее.

Устройство позвог- п увеличить производительность бурильной установки, уменьшить износ бурового инструмента и исключить ja 4/iwHs w инструмента при его забуривании, что дает значительный экономически эффект

Формула изобретения 1. Способ управления буровым агрегатом, включающий измерение механической скорости V в первом и каждом последующем тактах режима опробования, по которой корректируют нагрузку на долото и скорость его вращения, формирование оптимальных управляющих сигналов для каждого последующего такта, формирование сигнала перехода к бурения, при которой задает и подер- Х -то-- сальные VDOB- ни осевой натру скоссст вргщсн п инструмента, о / и ч г to щ ; и L л ем, что, с целью повышения производительности бурового агрегата за счет сокращения времени поиска оптимальных управляющих CHI налов и устранения заклинивания инструмента при зябуоинс нич измеряют момент врощени л Kojjo ii ,./ и время t . ич, юминаг.ь ое значение момента араш,ем ля , ма сс -нальное значение чостпть враи-енич п. ее инструмента, время забуривачи Тс, счоос.сть забурива- иия V3, скорость бурены Ve и скорость бурения VM мягких пород, забуривание начинают с минимальных значений Р и п, сравнивают t с Тз, при t Т3 сравнивают V с V3 и М с Мн и при их неравенстве изменяют

осевую нагрузку до достижения любого равенства и поддерживают ее, при t T3 сравнивают V с Ve и VM, а также М с Мн, при М Мн и V /б увеличивают осевую нагрузку Р и, если V увеличивается до значения VM, то

0 забуривание и последующее бурение происходит в мягких породах, при этом переходят к режиму бурения и частоту езащения увеличивают до значения Пмакг и поддерживают ее, при равенстве М Мн и забу5 ривание и последующее бурение происходит в породах средней крепости к крепких, при этом путем изменения осевой нагрузки Р стабилизируют равенство М Мн, усредняют V, по значению которой рассчитыC вают оптимальную частоту вращения щ инструмента, переходят к режиму буре- чия, в котором поддерживают равенство г - -и, причем, если в процессе бурения равенство М Ми нарушилось промзьо5 дят ппрелеяечие v поди5ржание нового значения оптимапь.- гй иастоть1 зрг -енмя

MCTpVMGHT 1.

,---- г, - CJL M агрегатом, содержащее датчики технологиче0 ского процесса бурения, два выхода которых соединены с соответствующими входам1 р блока дискретного усреднения механической скорости бурения, запоминающий блок, таймер забуривания, пульт

5 бурильщика, узел регулирования частоты вращения инструмента и момента, а также узел регулирования скорости бурения, о т- личающееся тем, что, с целью повышения производительности бурового

0 агрегата за счет сокращения времени поиска оптимальных управляющих сигналов и устранения заклинивания инструмента при забуривании, устройство снабжено формирователем режима и параметров забурива5 ния, формирователями режима и параметров бурения, а также таймером бурения, прь зтом два первых выхода сапоми- |)ающего блока соединены с соответствующими входами формирователя

0 режима бурения, первые два выхода которого соединены с соответствующими входами запоминающего блока, первый выходдатчи- ков технологического процесса бурения соединен с прееым входом формирователя

5 режима забуривзния, первый и второй вы-. ходы которого подключены первым входам ysj з регулирования скорости бурения и узла регулирования частоты вращения инструмента и момента соответственно, псовый выход пульта Сурильщика соединен с

входом таймера забуривания и вторым входом формирователя режима забуривания, третий выход которого подключен к первому входу формирователя параметров забуривания, второй выход пульта бурильщика соединен с третьим входом формирователя режима забуривания, четвертый выход которого подключен к первому входу таймера бурения, третий - шестой выходы формирователя режима бурения соединены с четырьмя входами формирователя параметров бурения, выход которого подключен к второму входу узла регулирования скорости вращения инструмента и момента, первый выход блока дискретного усреднения механической скорости бурения соединен с третьим входом формирователя режима бурения и с четвертым входом формирователя режима забуривания, а второй - с четвертым входом формирователя режима бурения, седьмой выход которого подключен к второму входу таймера бурения, первый выход узла регулирования частоты вращения инструмента соединен с пятым входом

формирователя режима бурения, выход таймера забуривания соединен с шестым входом формирователя режима забуривания, второй выход узла регулирования частоты

вращения инструмента и момента соединен с шестым входом формирователя режима бурения и с седьмым входом формирователя режима забуривания, первый выход таймера бурения соединен с седьмым входом

формирователя режима бурения и с пятым входом формирователя забуривания, пятый выход которого подключен к второму входу формирователя параметров забуривания и к восьмому входу формирователя режима

бурения, причем выход формирователя параметров забуривания соединен с вторым входом узла регулирования частоты вращения инструмента и момента, второй выход датчиков технологического процесса бурения - с вторым входом узла регулирования скорости бурения, а второй выход таймера бурения - с третьим входом блока дискретного усреднения механической скорости бурения.

щ

Omit

Фие.З

| Способ автоматического управления выемочной машиной | 1971 |

|

SU447507A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ управления буровым агрегатом и устройство для его осуществления | 1978 |

|

SU1055863A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-02-23—Публикация

1988-12-06—Подача