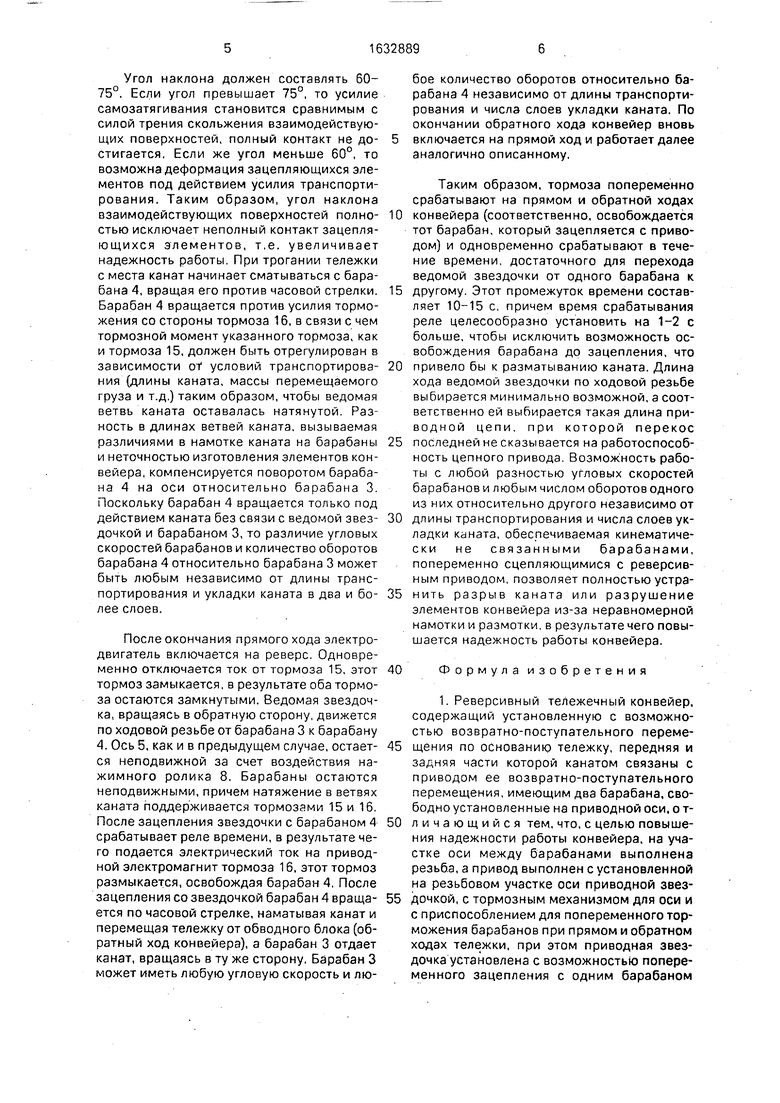

Фиг.1

Изобретение относится к подъемно- транспортному машиностроению, а именно к канатным конвейерам, и может быть использовано для возвратно-поступательного перемещения различных изделий.

Целью изобретения является повышение надежности работы конвейера,

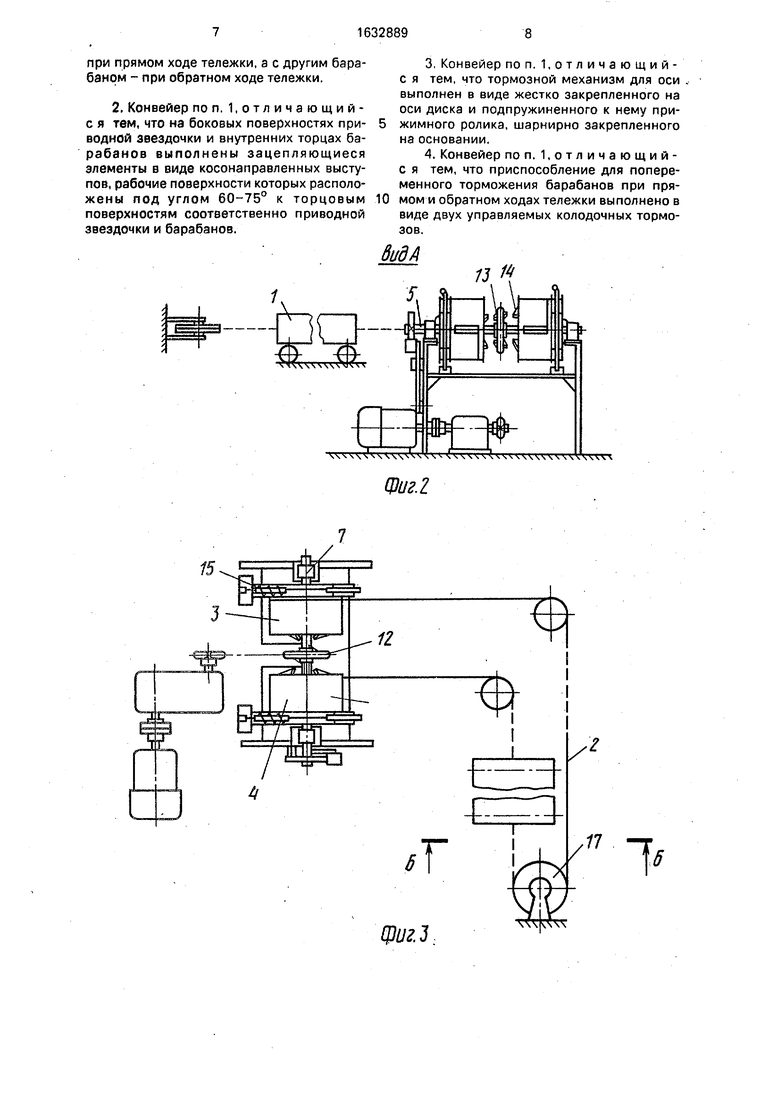

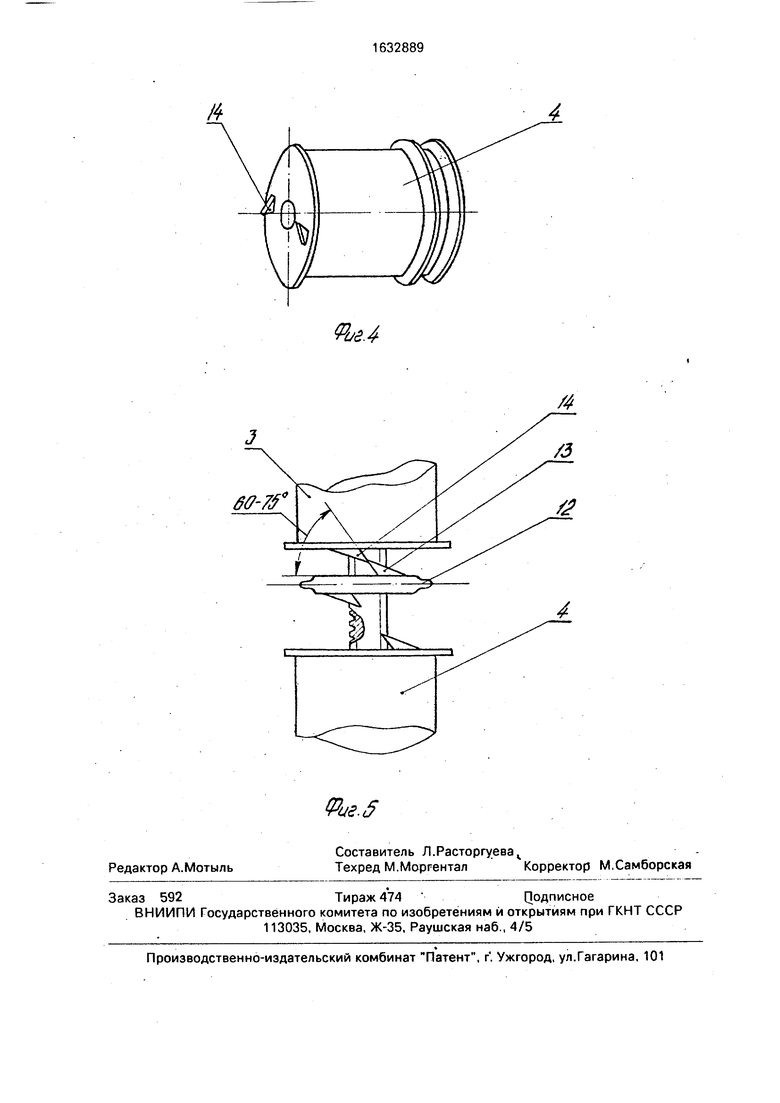

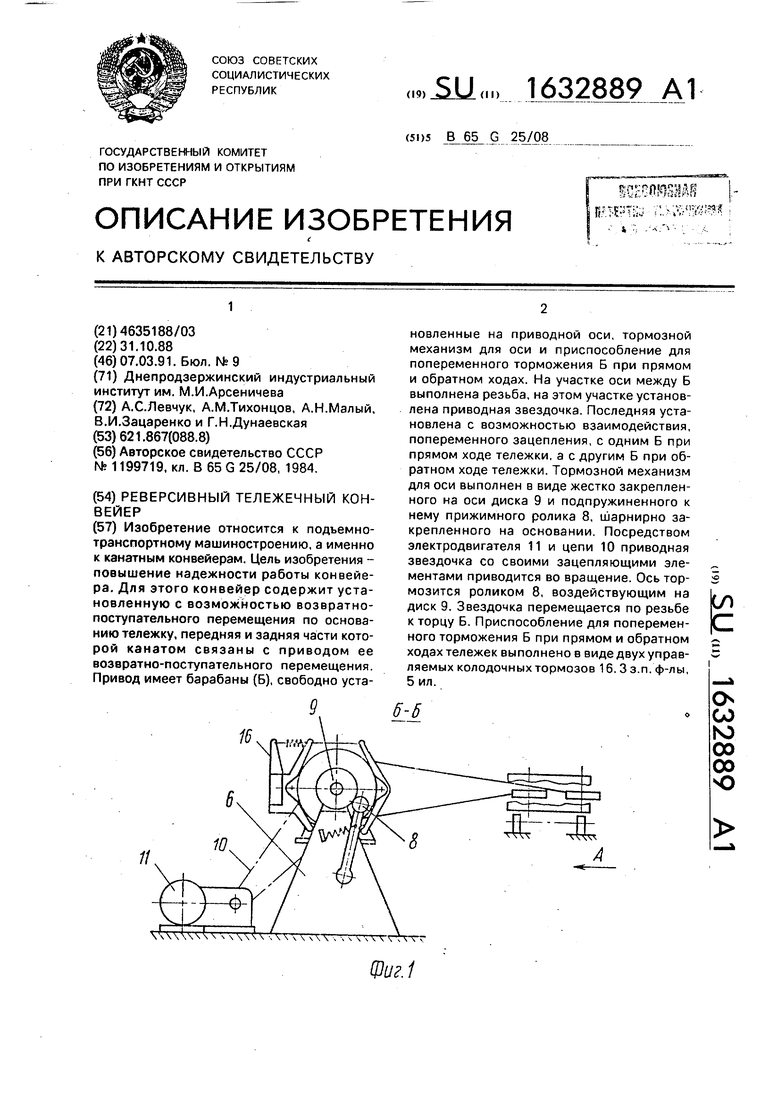

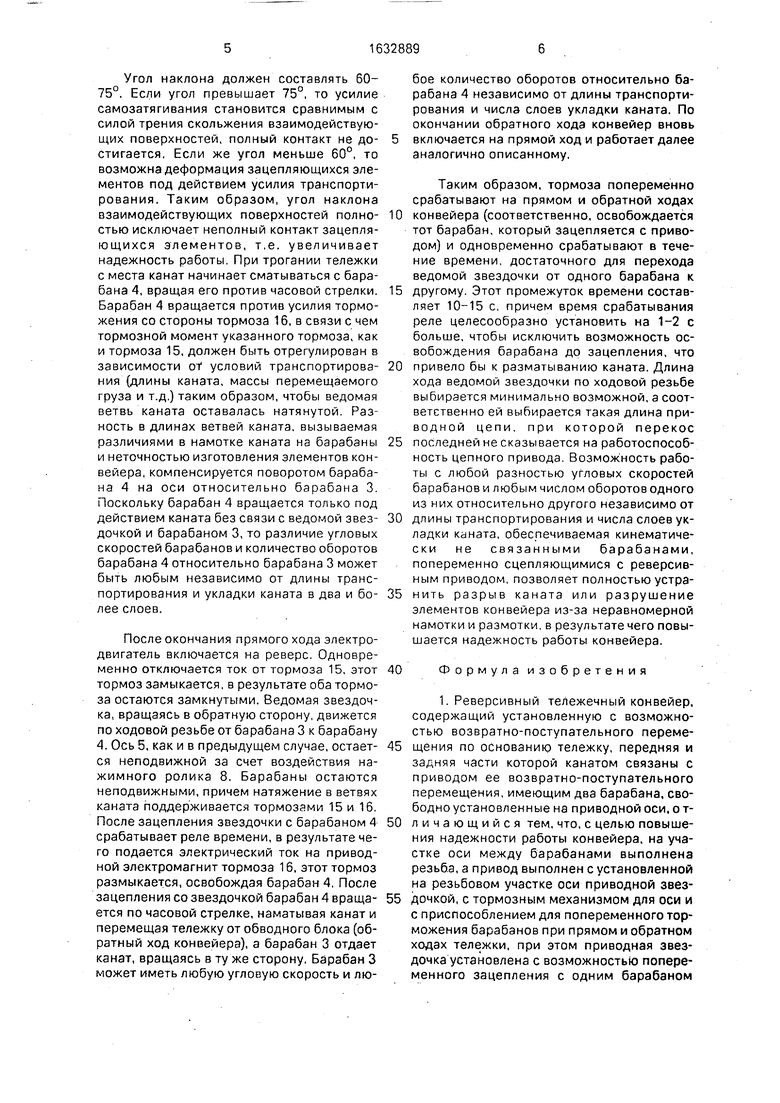

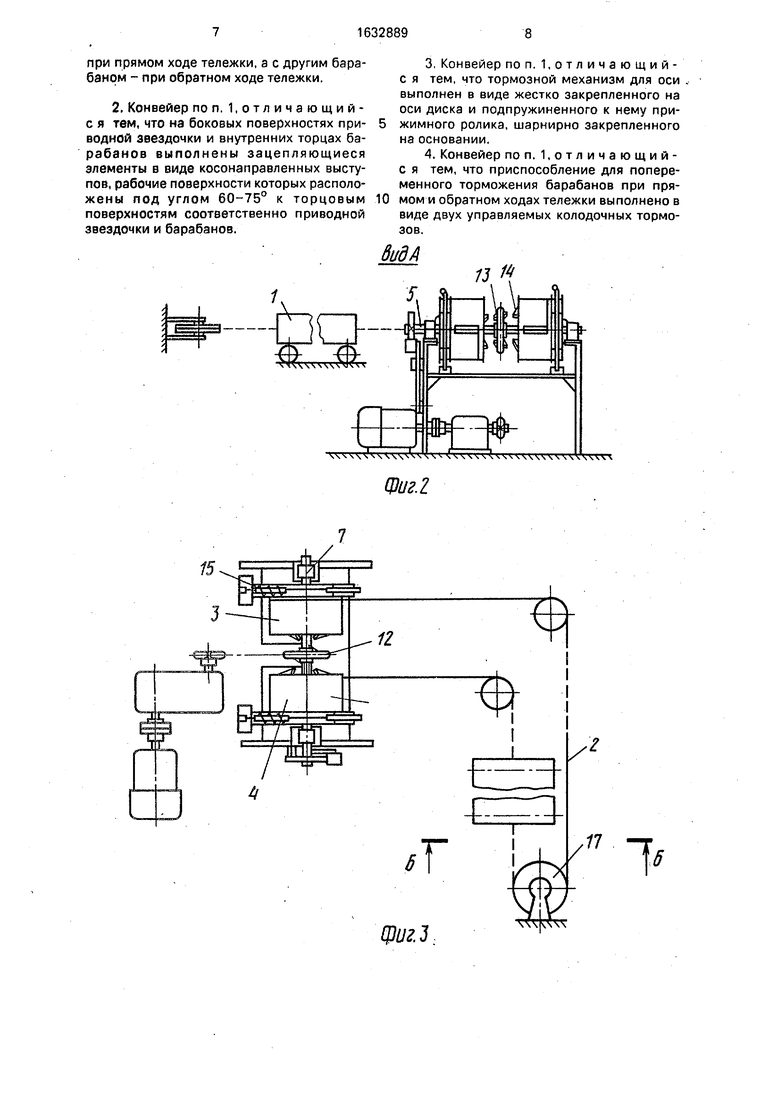

На фиг. 1 показан реверсивный теле- жечный конвейер, вид сбоку; на фиг. 2 - вид А на фиг, 1; на фиг. 3 - конвейер, вид сверху; на фиг. 4 - барабан с зацепляющимися элементами; на фиг, 5 - схема взаимодействия зацепляющихся элементов ведомой звездочки и барабана.

Конвейер (фиг. 1 - 3) содержит установ- ленную с возможностью возвратно-поступательного перемещения по основанию тележку 1, передняя и задняя части которой канатом 2 связаны с приводом ее возвратно-поступательного перемещения, имею- щим два барабана 3 и 4, свободно установленные на оси 5, которая смонтирована на раме 6 в подшипниках 7. Привод выполнен с тормозным приспособлением для оси 5, который выполнен в виде шарнир- но закрепленного на основании прижимного ролика 8 и жестко закрепленного на оси 5 диска 9. При этом ролик 8 поджат к диску

9посредством пружины. На участке оси 5 между барабанами 3 и 4 выполнена резьба, а привод также выполнен с установленной

на резьбовом участке оси связанной цепью

10с двигателем 11 приводной звездочкой 12, которая установлена с возможностью попеременного зацепления с одним бара- баном 3 при прямом ходе тележки 1, а с другим барабаном 4 - при обратном ходе тележки посредством зацепляющихся элементов 13 и 14 на боковых поверхностях звездочки 12 и внутренних торцах бараба- нов 3 и 4 соответственно (фиг. 4).

Зацепляющиеся элементы 13 и 14 выполнены в виде косонаправленных выступов, рабочие (взаимодействующие) поверхности которых расположены под уг- лом 60-75° к торцовым поверхностям соответственно приводной звездочки 12 и барабанов 3 и 4 (фиг. 5), Привод имеет приспособление для попеременного торможения барабанов 3 и 4 при прямом и обратном ходах тележки 1, которое может быть выполнено в виде двух типовых управляемых колодочных (илиленточных) тормозов 15 и 16 с регулируемым тормозным моментом (на фиг. 1 - 3 показан вариант выполнения кон- вейера с колодочными тормозами). Канат огибает обводной блок 17, установленный жестко на основании. Конвейер содержит также типовую электрическую схему управления тормозами, имеющую реле времени,

обеспечивающую попеременное срабатывание тормозов на прямом и обратном ходах тележки и одновременное срабатывание их в течение времени, достаточного для перехода приводной звездочки от одного барабана к другому.

Конвейер работает следующим образом.

Посредством электродвигателя 11 и цепи 10 приводная звездочка 12 со своими зацепляющимися элементами 13 приводится во вращение. Ось 5 тормозится нажимным роликом 8, воздействующим на жестко закрепленный на ней диск 9, в результате чего она не вращается в подшипниках 7, а звездочка 12 в процессе своего вращения перемещается по ходовой резьбе к торцу барабана 3. Канат 2 под действием силы тяжести стремится размотаться с барабанов 3 и 4, т.е. повернуть барабан 3 по часовой стрелке, а барабан 4 - против часовой стрелки на оси 5. Но в результате действия тормозов 15 и 16 барабаны не вращаются, натяжение каната не ослабляется. Как только зацепляющиеся элементы звездочки 12 войдут в зацепление с зацепляющимися элементами 14 барабана 3, последний начнет вращаться против часовой стрелки вместе с осью 5 в подшипниках 7, в результате чего происходит наматывание ветви каната на барабан 3 и перемещение тележки 1 по направлению к обводному блоку 17 (прямой ход конвейера). Одновременно с началом вращения барабана 3 срабатывает реле времени, в результате чего подается электрический ток на приводной электромагнит тормоза 15, он размыкается, освобождая барабан. При этом на тормоз 16 ток не подается, он остается замкнутым. В начальный момент барабан 3 выбирает любое возможное провисание каната вплоть до его полной натяжки (барабан 4 удерживается от отдачи каната тормозом 16). Поэтому регулировка положения обводного блока 17 с целью натяжки каната не нужна, а блок 17 установлен жестко. Положение зацепляющихся элементов 13 и 14 в момент их контакта может быть таким, что они зацепятся не всей поверхностью, а лишь своими концами (фиг. 5). Это може привести к проска- киванию под действием усилия транспортирования. Для обеспечения полного зацепления взаимодействующие поверхности имеют угол наклона (фиг. 5), благодаря которому даже при контакте одними концами в процессе вращения звездочки возникает осевая составляющая усилия заце пления, стремящаяся подвинуть звездочку вплотную к торцу барабана по родовой резьбе (эффект самозатягивания).

Угол наклона должен составлять 60- 75°. Если угол превышает 75°, то усилие самозатягивания становится сравнимым с силой трения скольжения взаимодействующих поверхностей, полный контакт не достигается. Если же угол меньше 60°, то возможна деформация зацепляющихся элементов под действием усилия транспортирования. Таким образом, угол наклона взаимодействующих поверхностей полностью исключает неполный контакт зацепляющихся элементов, т.е. увеличивает надежность работы. При трогании тележки с места канат начинает сматываться с барабана 4, вращая его против часовой стрелки. Барабан 4 вращается против усилия торможения со стороны тормоза 16, в связи с чем тормозной момент указанного тормоза, как и тормоза 15, должен быть отрегулирован в зависимости от условий транспортирования (длины каната, массы перемещаемого груза и т.д.) таким образом, чтобы ведомая ветвь каната оставалась натянутой. Разность в длинах ветвей каната, вызываемая различиями в намотке каната на барабаны и неточностью изготовления элементов конвейера, компенсируется поворотом барабана 4 на оси относительно барабана 3. Поскольку барабан 4 вращается только под действием каната без связи с ведомой звездочкой и барабаном 3, то различие угловых скоростей барабанов и количество оборотов барабана 4 относительно барабана 3 может быть любым независимо от длины транспортирования и укладки каната в два и более слоев.

После окончания прямого хода электродвигатель включается на реверс. Одновременно отключается ток от тормоза 15, этот тормоз замыкается, в результате оба тормоза остаются замкнутыми. Ведомая звездочка, вращаясь в обратную сторону, движется по ходовой резьбе от барабана 3 к барабану 4. Ось 5, как и в предыдущем случае, остается неподвижной за счет воздействия нажимного ролика 8. Барабаны остаются неподвижными, причем натяжение в ветвях каната поддерживается тормозами 15 и 16. После зацепления звездочки с барабаном 4 срабатывает реле времени, в результате чего подается электрический ток на приводной электромагнит тормоза 16, этот тормоз размыкается, освобождая барабан 4. После зацепления со звездочкой барабан 4 вращается по часовой стрелке, наматывая канат и перемещая тележку от обводного блока (обратный ход конвейера), а барабан 3 отдает канат, вращаясь в ту же сторону. Барабан 3 может иметь любую угловую скорость и любое количество оборотов относительно барабана 4 независимо от длины транспортирования и числа слоев укладки каната. По окончании обратного хода конвейер вновь включается на прямой ход и работает далее аналогично описанному.

Таким образом, тормоза попеременно срабатывают на прямом и обратной ходах

конвейера (соответственно, освобождается тот барабан, который зацепляется с приводом) и одновременно срабатывают в течение времени, достаточного для перехода ведомой звездочки от одного барабана к

другому. Этот промежуток времени составляет 10-15 с, причем время срабатывания реле целесообразно установить на 1-2 с больше, чтобы исключить возможность освобождения барабана до зацепления, что

привело бы к разматыванию каната. Длина хода ведомой звездочки по ходовой резьбе выбирается минимально возможной, а соответственно ей выбирается такая длина приводной цепи, при которой перекос

последней не сказывается на работоспособность цепного привода. Возможность работы с любой разностью угловых скоростей барабанов и любым числом оборотов одного из них относительно другого независимо от

длины транспортирования и числа слоев укладки каната, обеспечиваемая кинематически не связанными барабанами, попеременно сцепляющимися с реверсивным приводом, позволяет полностью устранить разрыв каната или разрушение элементов конвейера из-за неравномерной намотки и размотки, в результате чего повышается надежность работы конвейера.

40

Формула изобретения

1. Реверсивный тележечный конвейер, содержащий установленную с возможностью возвратно-поступательного перемещения по основанию тележку, передняя и задняя части которой канатом связаны с приводом ее возвратно-поступательного перемещения, имеющим два барабана, свободно установленные на приводной оси. о тличающийся тем, что, с целью повышения надежности работы конвейера, на участке оси между барабанами выполнена резьба, а привод выполнен с установленной на резьбовом участке оси приводной звездочкой, с тормозным механизмом для оси и с приспособлением для попеременного торможения барабанов при прямом и обратном ходах тележки, при этом приводная звездочка установлена с возможностью попеременного зацепления с одним барабаном

при прямом ходе тележки, а с другим барабаном - при обратном ходе тележки.

2. Конвейер поп, 1,отличающий- с я тем, что на боковых поверхностях приводной звездочки и внутренних торцах барабанов выполнены зацепляющиеся элементы в виде косонаправленных выступов, рабочие поверхности которых расположены под углом 60-75° к торцовым поверхностям соответственно приводной звездочки и барабанов.

3,Конвейер по п. 1,отличающий- с я тем, что тормозной механизм для оси выполнен в виде жестко закрепленного на оси диска и подпружиненного к нему прижимного ролика, шарнирно закрепленного на основании.

4.Конвейер по п. 1,отличающий- с я тем, что приспособление для попеременного торможения барабанов при прямом и обратном ходах тележки выполнено в виде двух управляемых колодочных тормозов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реверсивный тележечный конвейер | 1984 |

|

SU1199719A1 |

| Шаговый конвейер | 1988 |

|

SU1548123A1 |

| Транспортное средство | 1986 |

|

SU1425127A1 |

| Одноковшовый гидравлический экскаватор с механизмом эвакуации грунта | 1990 |

|

SU1776721A1 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО ДЛЯ КРАНА | 2018 |

|

RU2695940C1 |

| ПРИВОД ЦЕПНОЙ ДЛЯ СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 2014 |

|

RU2544915C1 |

| Карусельная установка для изготовления строительных изделий | 1990 |

|

SU1763193A1 |

| УСТРОЙСТВО ПОВЫШЕНИЯ ПРОХОДИМОСТИ БУКСУЮЩЕГО АВТОМОБИЛЯ | 2012 |

|

RU2495770C1 |

| ДОЖДЕВАЛЬНАЯ МАШИНА | 2008 |

|

RU2377766C1 |

| ЛЕНТОЧНО-КОЛОДОЧНЫЙ ТОРМОЗ С УПРАВЛЯЕМЫМ МЕХАНИЧЕСКИМ ПРИВОДОМ | 2002 |

|

RU2226244C2 |

Изобретение относится к подъемно- транспортному машиностроению, а именно к канатным конвейерам. Цель изобретения - повышение надежности работы конвейера. Для этого конвейер содержит установленную с возможностью возвратно- поступательного перемещения по основанию тележку, передняя и задняя части которой канатом связаны с приводом ее возвратно-поступательного перемещения. Привод имеет барабаны (Б), свободно уста16 новленные на приводной оси, тормозной механизм для оси и приспособление для попеременного торможения Б при прямом и обратном ходах. На участке оси между Б выполнена резьба, на этом участке установлена приводная звездочка. Последняя установлена с возможностью взаимодействия, попеременного зацепления, с одним Б при прямом ходе тележки, а с другим Б при обратном ходе тележки. Тормозной механизм для оси выполнен в виде жестко закрепленного на оси диска 9 и подпружиненного к нему прижимного ролика 8, шарнирно закрепленного на основании. Посредством электродвигателя 11 и цепи 10 приводная звездочка со своими зацепляющими элементами приводится во вращение. Ось тормозится роликом 8, воздействующим на диск 9. Звездочка перемещается по резьбе к торцу Б. Приспособление для попеременного торможения Б при прямом и обратном ходах тележек выполнено в виде двух управляемых колодочных тормозов 16. Зз.п. ф-лы, 5 ил. Ё О с го 00 00 о

Щиг2

1

фиг. J.

9fa.4

| Реверсивный тележечный конвейер | 1984 |

|

SU1199719A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-03-07—Публикация

1988-10-31—Подача