1

(21)4642265/02

(22)31.10.88

(46) 07.03.91. Бюп. № 9

(71)Институт проблем моделирования в энергетике АН УССР

(72)В.А. Лисовой и Н.В. Гнедой

(53)621.78.063(088.8)

(56)Авторское свидетельство СССР К 825Ь54, кл. С 21 U 1/60, 1978.

(54)ЗАКАЛОЧНАЯ СРЕДА

(57)Изобретение относится к термической обработке металлов и может быть использовано для закалки деталей в машиностроении. Цель - исключение вредных отходов и стабилизация закалочных свойств среды. Закалочная среда содержит, мас.%: лигнин 3-14; сернокислый натрий 0,3-0,9; 1IAB 0,2-0,7; вода остальное. Использование данной среды позволяет снизить себестоимость термической обработки металлов. 1 т а бл.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКАЛОЧНАЯ СРЕДА ДЛЯ ОХЛАЖДЕНИЯ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2440424C1 |

| ЗАКАЛОЧНАЯ ЖИДКОСТЬ | 2001 |

|

RU2208649C2 |

| ШЛАК ДЛЯ НАГРЕВА И НАПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2114184C1 |

| ЗАКАЛОЧНАЯ СРЕДА С УПРАВЛЯЕМОЙ ВЯЗКОСТЬЮ | 1994 |

|

RU2077596C1 |

| Эмульсол для закалочной эмульсии | 1988 |

|

SU1541285A1 |

| Закалочная среда | 1990 |

|

SU1756367A1 |

| МАЛОДЕФОРМАЦИОННАЯ ЗАКАЛКА АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2574928C1 |

| Закалочная среда | 1988 |

|

SU1615196A1 |

| Закалочная среда | 1987 |

|

SU1502631A1 |

| Закалочная среда | 1989 |

|

SU1708878A1 |

Изобретение относится к термической обработке металлов и может быть использовано для закалки деталей в машиностроении ,

Цель изобретения - исключение вредных отходов и стабилизация закалочных свойств среды.

В качестве основного компонента закалочная среда содержит лигнин, в качестве антисептика - сернокислый натрий, в качестве коагулянта - поверхностно-активное вещество (IIAB) типа полиакриламида или алеата натрия, при следующем соотношении компонентов, мас.%:

Лигнин3,0-14,0

Сернокислый

натрий0,3-0,9

1IAB0,2-0,7

ВодаОстальное

Лигнин является отходом промышленной переработки гидролизной промышленности, который в больших количествах (около 1,5 млн.т.) скапливается в

отвалах этих предприятии и загрязняет окружающую среду. Но своей природе лигнин близок к моносульфитному щело- i ку, но обладает более высокими антикоррозионными свойствами, свидетельством тому является промышленное получение из него преобразователя ржавчины .

Лигнин содержит 5-20 мас.% непро- гидрированной целлюлозы, смолы, вос- ки, белки, зольные и гуминовые вещества. Органическая часть состоит из ЬЗ-Ь5 мас.% углеводов, 4...9 мас.% водорода, 29...31 мас„% кислорода, остальное - углеводные остатки.

Введение в состав закалочной среды лигнина способствует понижению охлаждающей способности водного раствора, так как в основе лигнина содержатся органические вещества, которые при контакте с нагретой поверхностью детали сгорают с выделением газообразных продуктов, резко снижающих теплоотдачу металла в среду. Регулируя кон(Л

05

со

N5

со оо о

центрацию лигнина в водном растворе, можно в широких пределах изменять охлаждающую способность закалочных сред.

В целях подавления процессов сбраживания закалочной среды, приводящих к нарушению основных эксплуатационных свойств среды, в ее состав введен сернокислый натрий, при растворении которого в воде образуется сернистый ангидрид, который препятствует развитию микроорганизмов брожения. С этой же целью используют сернистый ангидрид в производстве фруктовых соков и сухих вин. Пределы концентрации сернокислого натрия выбраны экспериментальным путем. Замена сернистокислого натрия сернокислым натрием обусловлена меньшим выделением пахучих веществ

ПАВ типа полиакриламида, алеата натрия и т.п. вводятся в закалочную среду с целью предотвращения выпадения лигнина в осадок и стабилизации эксплуатационных свойств среды,

Закалочную среду приготавливают следующим образом. Мелко измельченный лигнин разбавляют теплой (40 С) водой и при активном помешивании вводят необходимое количество ПАВ и Nag SO,} , после 2-часовой выдержки закалочная среда готова к употреблению

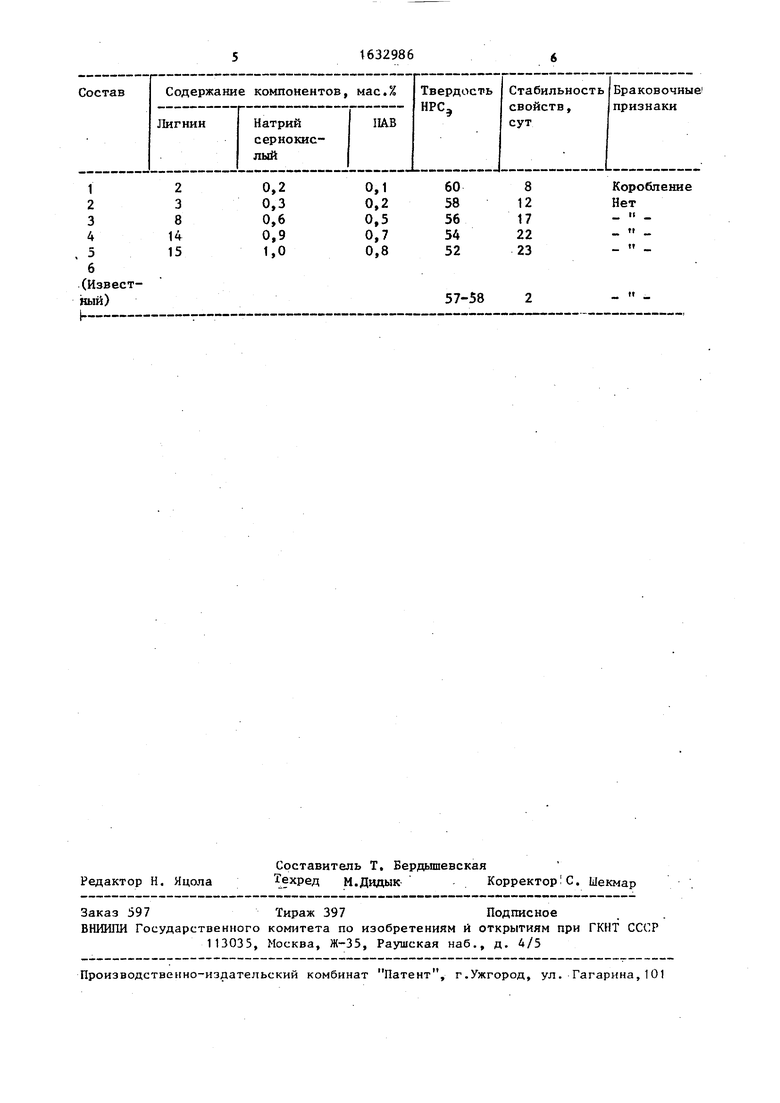

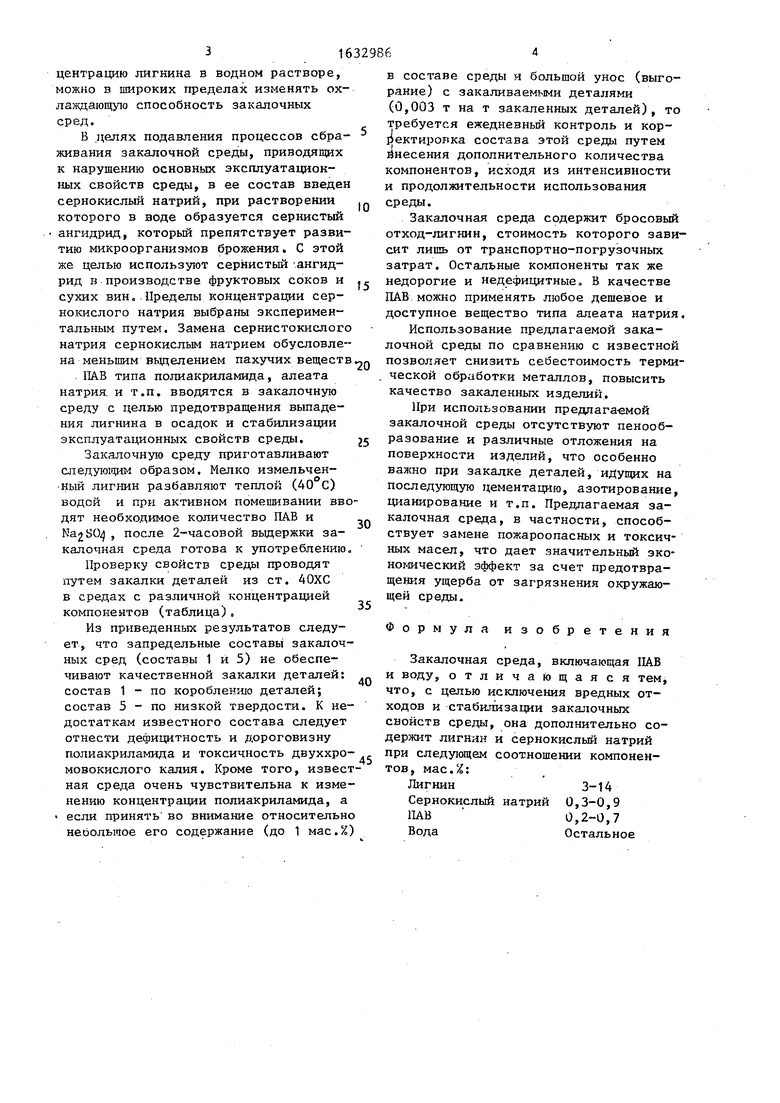

Проверку свойств среды проводят путем закалки деталей из ст. 40ХС в средах с различной концентрацией компонентов (таблица).

Из приведенных результатов следует, что запредельные составы закалочных сред (составы 1 и 5) не обеспечивают качественной закалки деталей: состав 1 - по короблению деталей; состав 5 - по низкой твердости. К недостаткам известного состава следует отнести дефицитность и дороговизну полиакриламида и токсичность двуххро- мовокислого калия. Кроме того, известная среда очень чувствительна к изменению концентрации полиакриламида, а если принять во внимание относительно неоолычое его содержание (до 1 мас.%)

0

5

п

5

0

5

0

5

в составе среды и большой унос (выгорание) с закаливаемыми деталями (0,003 т на т закаленных деталей), то требуется ежедневный контроль и корректировка состава этой среды путем внесения дополнительного количества компонентов, исходя из интенсивности и продолжительности использования среды.

Закалочная среда содержит бросовый отход-лигнин, стоимость которого зависит лишь от транспортно-погрузочных затрат. Остальные компоненты так же недорогие и недефицитные. В качестве ПАВ можно применять любое дешевое и доступное вещество типа алеата натрия.

Использование предлагаемой закалочной среды по сравнению с известной позволяет снизить себестоимость терми- . ческой обработки металлов, повысить качество закаленных изделий.

При использовании предлагаемой закалочной среды отсутствуют пенооб- разование и различные отложения на поверхности изделий, что особенно валсно при закалке деталей, идущих на последующую цементацию, азотирование, цианирование и т.п. Предлагаемая закалочная среда, в частности, способствует замене пожароопасных и токсичных масел, что дает значительный экономический эффект за счет предотвращения ущерба от загрязнения окружающей среды.

Формула изобретения

Закалочная среда, включающая ПАВ и воду, отличающаяся тем, что, с целью исключения вредных отходов и стабилизации закалочных свойств среды, она дополнительно содержит лигнин и сернокислый натрий при следующем соотношении компонентов, мас.%:

натрий

3-14 0,3-0,9 0,2-0,7 Остальное

Авторы

Даты

1991-03-07—Публикация

1988-10-31—Подача