Изобретение относится к закалочным средам, применяемым преимущественно для закалки легированных сталей, в частности при термообработке с нагревом в вакууме или инертных газах.

Цель изобретения - увеличение срока службы среды и улучшение качества закалки за счет снижения коробления и повьппения твердости обрабатываемых деталей.

Закалочная среда содержит сульфитный щелок, триэтаноламин, моноэта- ноламин при следующем соотнощении компонентов, об.%:

Триэтаноламин1-3

Моноэтаноламин 25-30 Сульфитный щелок Остальное Состав практически достигает свойств масел пониженной вязкости, применяемых для закалки, но по технологическим свойствам превосходит их. Повышается равномерность охлаждения тонкостенного вырубного и резьбонакатного инструмента из быстрорежущих сталей и высокохромистых сталей карбидного класса, исключается местное окисление при закалке с нагревом в вакууме, повышаются антифрикционные свойства поверхности.

Триэтаноламин и моноэтаноламин при суммарном их количестве в составе 26-33%, обладая свойствами ингибиторов коррозии, предотвращают ее .развитие при межоперационном хранении, при этом не требуется промывка деталей перед отпуском, так как не происходит пригара закалочной среды во всех интервалах отпуска. Кроме того, за счет введения моноэтанолами- на стабилизируется охлаждающая способность и стабильности) среды при длительном ее использовании, в том числе при закалке с нагревом в расплавах солей, в окислительной атмосфере и в защитной.

(/

31502

Повьшенное содержание сульфитного щелока в закалочной среде позволяет осуществлять неизотермическое сульфонитрооксидирование от теюте- ратур закалки высоколегированных сталей перлитного, мартенситного и карбидного классов от 900 до 1200 с, Конструкционные детали, закаленные после окончательной механической об- работки, и инструмент с заданной гео14етрией формообразующих кромок от температур вакуумного нагрева имеют более высокую износостойкость и антифрикционные свойства.

Использование в составе закалочной среды технического триэтанолами- на, технического моноэтаноламина и фактически бросового продукта сульфитного щелока позволяет сократить . стоимость среды в сравнении с минеральными маслами, но обеспечивает качественную закалку деталей и инструмента аг:ожной конфигурации.

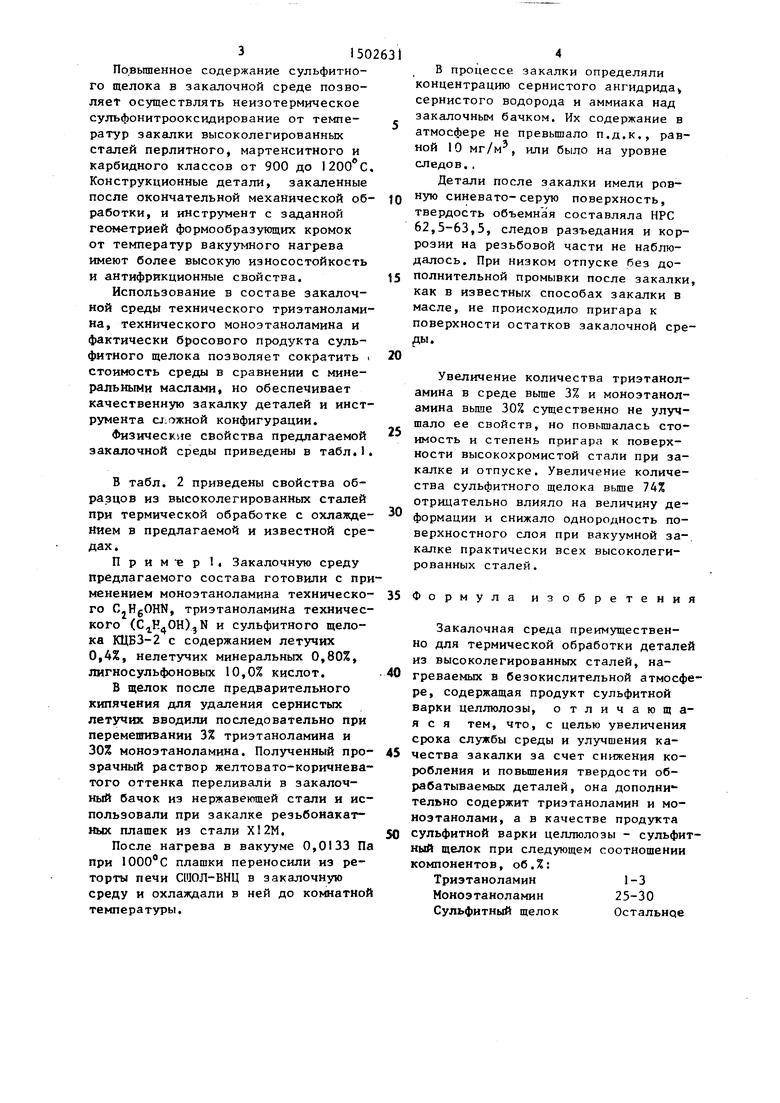

Физическ ле свойства предлагаемой закалочной среды приведены в табл.1.

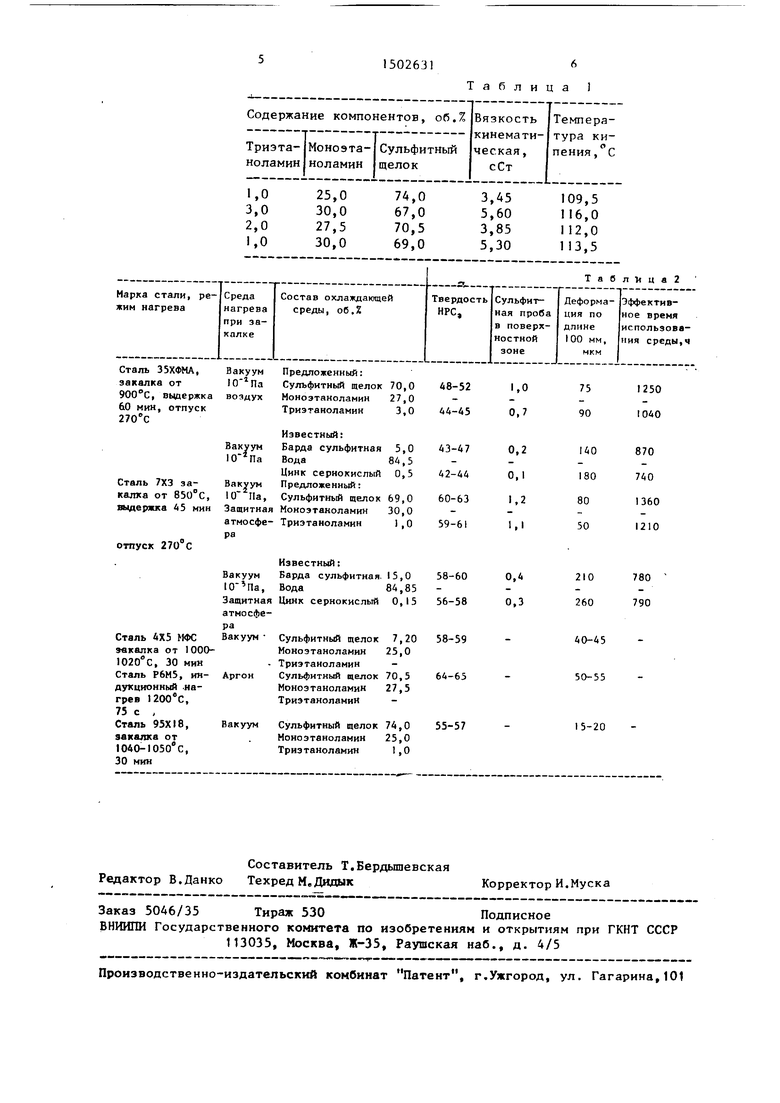

В табл. 2 приведены свойства образцов из высоколегированных сталей при термической обработке с охлажде- «нем в предлагаемой и известной средах.

П р и м е р 1 , Закалочную среду Предлагаемого состава готовили с применением моноэтаноламина техническо- го CjHgOHN, триэтаноламина технического (),N и сульфитного щелока КЦБЗ-2 с содержанием летучих 0,4%, нелетучих минеральных 0,80%, лигносульфоновых 10,0% кислот.

В щелок после предварительного кипячения для удаления сернистых летучих вводили последовательно при перемешивании 3% триэтаноламииа и 30% моноэтаноламина. Полученный про- зрачный раствор желтовато-коричневатого оттенка переливали в закалочный бачок из нержавеющей стали и использовали при закалке резьбонакат- ных плащек из стали Х12М.

После нагрева в вакууме О, Па при 1000°С плашки переносили из реторты печи СШОЛ-ВНЦ в закалочную среду и охлаждали в ней до комнатной температуры.

В процессе закалки определяли концентрацию сернистого ангидрида сернистого водорода и аммиака над закалочным бачком. Их содержание в атмосфере не превышало п.д.к,, равной 10 мг/м , или было на уровне следов.,

Детали после закалки имели ровную синевато-серую поверхность, твердость объемная составляла НРС 62,5-63,5, следов разъедания и коррозии на резьбовой части не наблюдалось. При Низком отпуске без дополнительной промывки после закалки как в известных способах закалки в масле, не происходило пригара к поверхности остатков закалочной среды.

Увеличение количества триэтанол- амина в среде выше 3% и моноэтаноламина выше 30% существенно не улучшало ее свойств, но повьппалась стоимость и степень пригара к поверхности высокохромистой стали при закалке и отпуске. Увеличение количества сульфитного щелока выше 74% отрицательно влияло на величину деформации и снижало однородность поверхностного слоя при вакуумной закалке практически всех высоколегированных сталей.

Формула изобретени

Закалочная среда преимущественно для термической обработки детале из высоколегированных сталей, нагреваемых в безокислительной атмосфре, содержащая продукт сульфитной варки целлюлозы, отличающаяся тем, что, с целью увеличения срока службы среды и улучшения качества закалки за счет снижения коробления и повьш1ення твердости обрабатываемых деталей, она дополнительно содержит триэтаноламин и мо- ноэтанолами, а в качестве продукта сульфитной варки целлюлозы - сульфиный щелок при следующем соотнощении компонентов, об.%:

Триэтаноламин 1-3 Моноэтаноламин 25-30 Сульфитный щелок Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2031147C1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

| Карбюризатор для газовой нитроцементации стальных деталей | 1988 |

|

SU1507860A1 |

| Способ химико-термической обработки стальных изделий | 1988 |

|

SU1640203A1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Способ изготовления изделий из высокохромистой стали | 1983 |

|

SU1165717A1 |

| Состав электролита для нитроцементации стальных изделий в электролитной плазме | 1988 |

|

SU1650767A1 |

| Состав для нитроцементации стальных изделий | 1989 |

|

SU1696572A1 |

Изобретение относится к закалочным средам, преимущественно к средам для закалки легированных сталей , в частности, при термообработке с нагревом в вакууме или инертных газах. Цель изобретения - увеличение срока службы среды и улучшение качества закалки за счет снижения коробления и повышения твердости обрабатываемых деталей. Закалочная среда содержит, об.% : триэтаноламин 1-3, моноэтаноламин 25-30, сульфитный щелок- остальное. Предложенная среда имеет высокую и стабильную во времени охлаждающую способность при улучшенных антикоррозионных свойствах. 2 табл.

| Закалочная среда | 1982 |

|

SU1118695A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-23—Публикация

1987-10-19—Подача