Изобретение относится к веществам, используемым для термической обработки металлов и сплавов, и может быть использовано в качестве теплоносителя при восстановлении деталей наплавкой металлических порошков.

Известен синтетический шлак для высокотемпературной термической обработки металлов и сплавов [1], содержащий следующие компоненты, мас. %: силикокальций 8-20; бура 16-28; борная кислота остальное. Однако данный шлак имеет повышенное содержание силикокальция, который увеличивает вязкость и уменьшает конвекцию раствора.

Известно стекло для химико-термической обработки металлических поверхностей (Авт. св. 1198123, 1985), содержащее компоненты при следующем соотношении, мас. %: PbO 69,5-72; B2O3 11,5-14; SiO2 0,5-2; SnO2 7-9,5; ZnF2 5-9. Однако присутствие в расплаве стекла значительного количества окиси свинца делает его токсичным, что требует введения в помещение дополнительных устройств - пылеуловителей, кроме того, из-за меньшей плотности стальные детали могут всплывать на поверхность такой ванны.

Известен синтетический шлак [2], содержащий следующие компоненты, мас.%: фторцирконат калия 1-5; борный ангидрид 18-30; бура остальное. Однако производственная проверка предложенного шлака показала, что при высоких температурах (1000-1250oC) вязкость этого состава резко уменьшается, вследствие чего образуется тонкая пленка (менее 0,1 мм), плохо защищающая стальную деталь при нагреве от окисления.

Известный шлак АН-ШТ1 ТУ21 УССР 57-77, разработанный в ИЭС им. Е.О. Патона [3], содержащий, мас. %: B2O3 50-70; Na2O 23,5-27,5; Fe2O3 до 0,5; Cr2O3 до 0,5; K2O 1-2,8; ZrO2 1,2-2,8; Li2O до 0,12; F2 0,8-2,8, имеет в своем составе окислы железа и хрома, которые засоряют расплав и ухудшают отделимость шлаковой корки от поверхности детали. Кроме того, данный шлак, выпускаемый Донецким комбинатом камнелитых и керамических изделий, отличается дороговизной и необходимостью проведения пассивации деталей после термообработки.

Наиболее близкой к изобретению является среда для нагрева металлов и сплавов [4] (прототип), имеющая следующее соотношение компонентов, мас.%: углекислый литий 7-9; углекислый калий 15-17; фторцирконат калия 4-5; борный ангидрид 14-18; бура остальное. Однако наличие в составе среды редкого металла лития увеличивает стоимость шлака. Кроме того, среда такого состава пригодна только для термической обработки металлов и сплавов в ограниченном интервале температур от 780 до 880oC, что делает невозможным ее использование для наплавки деталей металлическим порошком в жидком теплоносителе.

Технической задачей изобретения является расширение технологических возможностей шлака и повышение стабильности свойств шлака.

Задача достигается тем, что шлак для нагрева и наплавки металлов и сплавов, включающий Na2B4O7, B2O3, K2CO3, K2ZrF6, дополнительно содержит Na2SiO3 при следующем соотношении компонентов, мас.%:

Na2B4O7 - 52-58

B2O3 - 14-18

K2CO3

15-17

Na2SiO3 - 5-7

K2ZrF6 - 4-5

при этом отношение содержания жидкого натриевого стекла и борного ангидрида не менее 0,4.

Замещение углекислого лития жидким натриевым стеклом, а также изменение соотношения между основными компонентами способствует образованию в расплаве шлака в результате распада жидкого натриевого стекла оксидов натрия Na2O и кремния SiO2, уменьшающих обезуглероживание и растворяющих окалину. Кроме того, при использовании предлагаемого шлака в качестве теплоносителя при наплавке металлического порошка наличие в расплаве жидкого натриевого стекла обеспечивает устойчивую когезию и необходимую прочность сцепления покрытия с подложкой.

Оригинальность предлагаемого шлака заключается в том, что отношение содержания Na2SiO3 к B2O3 гарантировано превышает 0,4, что обеспечивает высокий уровень растворимости в шлаке железной окалины без увеличения вязкости расплава.

Опытно-экспериментальным путем установлен оптимальный химический состав шлака, мас. %:

Na2B4O7 - 56

B2O3 - 16

K2CO3 - 16

Na2SiO3 - 7

K2ZrF6 - 5

Шлак приготовляют из перечисленных компонентов путем предварительного сплавления.

Расплав буры Na2B4O7 в чистом виде разъедает деталь, имеет низкую электропроводность, образует плохоотделимый толстый слой шлаковой корки, имеет "размытый" интервал температуры плавления.

Добавление борного ангидрида B2O3 уменьшает вязкость, улучшает отделимость, делает состав легкоплавким. Превышение содержания B2O3 в расплаве 18% уровня уменьшает скорость нагрева из-за невысокой конвекции, а образование толстого слоя стекла на поверхности детали замедляет ее охлаждение в закалочной среде. Повышается также поверхностное натяжение.

Поташ (K2CO3 вводится в расплав с целью предотвращения обезуглероживания и защиты поверхности детали от кислорода.

Фторцирконат калия K2ZrF6 улучшает смачивание поверхности металла, предотвращает окисление, уменьшает адгезию шлаковой пленки, образует легкоплавкую эвтектику, делает расплав жидкоподвижным, снижает поверхностное натяжение на 6%, уменьшает вязкость, улучшает отделимость шлаковой корки. Шлак при охлаждении до температуры ниже температуры начала окисления самопроизвольно отделяется от обрабатываемой детали. Отделимость обеспечивается разностью коэффициентов термического расширения стали и шлака.

Из-за возникновения напряжения сжатия пленка самопроизвольно осыпается.

Введение до 7% Na2SiO3 повышает стабильность свойств шлака в процессе эксплуатации. При большем количестве метасиликата увеличивается вязкость расплава.

Диссоциация жидкого натриевого стекла при нагреве свыше 900oC протекает по уравнению

Na2SiO3 ⇆ Na2O + SiO2

Жидкое стекло распадается на оксид натрия и оксид кремния.

Оксид кремния SiO2 способствует образованию на поверхности стальной детали шлаковой пленки с более высокой вязкостью и устойчивой когезией, плотностью и малой кислородопроницаемостью. При этом не испаряется, т.к. упругость пара SiO2 вплоть до 1250oC практически равна нулю.

Оксид натрия Na2O обладает кристаллизационной и ректификационной способностями в узком интервале температур, уменьшает обезуглероживание, растворяет окислы железа, препятствуя насыщению ими расплава, тем самым обуславливая повышенную текучесть шлака. Причем на растворимость железной окалины влияет отношение Na2O/B2O3. Чем больше это значение, тем выше растворимость. Экспериментально установлено, что отношение Na2O/B2O3 должно быть не менее 0,4.

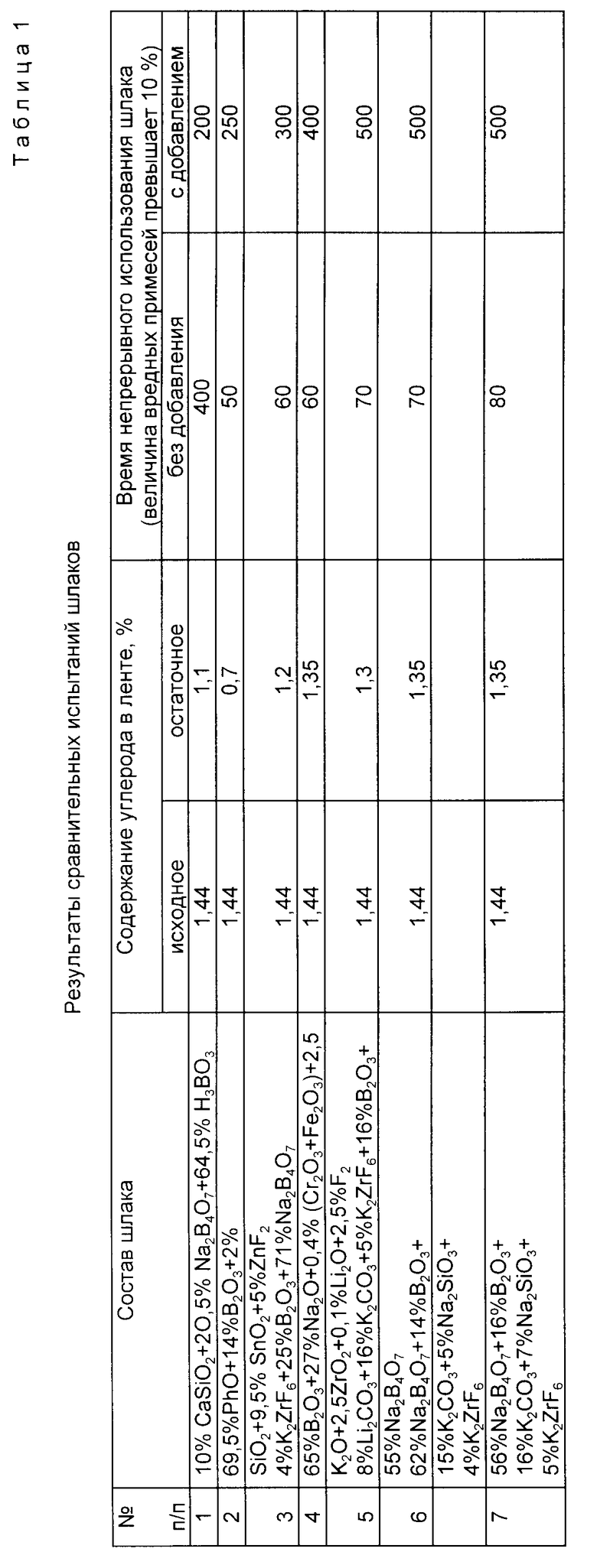

Пример конкретного использования шлака. Для экспериментальной проверки предлагаемого состава были приготовлены семь смесей ингредиентов, один из которых показал оптимальные результаты (см. табл. 1).

При выплавке опытной партии шлака применяли следующие сырьевые материалы: бура ГОСТ 8429-67; борный ангидрид ГОСТ 10068-72; поташ (углекислый калий); жидкое натриевое стекло ГОСТ 13078-81; фторцирконат калия.

Указанные сырьевые материалы переплавляли в дуговой печи до получения гомогенного расплава, который затем гранулировали путем слива в подогретую до 50oC воду. При этом образовывались однородные частицы шлака стекловидного строения.

Предлагаемый шлак применялся ля термообработки металлов и сплавов при рабочих температурах и интервале 860 - 1150oC, например, для предварительного подогрева при закалке быстрорежущих сталей. Благодаря достаточной вязкости и отличной смачивающей способности расплавленный шлак надежность защищает нагреваемую деталь от окисления и обезуглероживания в процессе переноса из ванны нагрева в закалочную ванну. Пленка стекла, состоящая в основном из B2O3, надежно предохраняет поверхность быстрорежущей стали от обезуглероживания и разъедания.

Результаты сравнительной проверки методом фольги обезуглероживающей способности существующих и предлагаемого составов шлака при нагреве, быстрорежущей стали P9, а также влияние отношений Na2SiO/B2O3 и Na2O/B2O3 на время непрерывного использования шлака, в течение которого он сохраняет стабильность химического состава, приведены в табл. 1.

Как видно из данных табл. 1, наилучшими показателями обладает предлагаемый шлак.

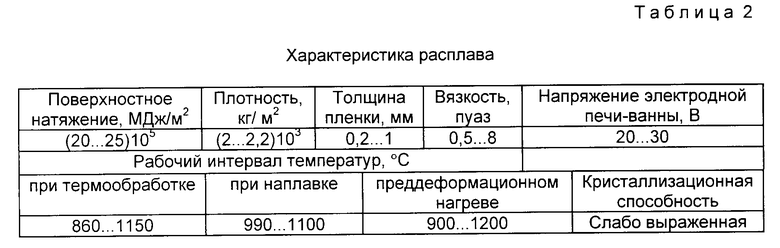

В табл. 2 приведены оптимальные пределы измерений физико-механических характеристик расплава предлагаемого состава шлака.

Наплавка слоя металлического порошка на стальную подложку в расплаве синтетического боратного шлака осуществлялась на золотник гидрораспределителя P80 ТУ 23.01.20-80 из стали 20Х ГОСТ 4543-75 диаметром 25-0,05 мм, изношенного на 0,05 - 0,1 мм. В качестве металлических порошков использовались самофлюсующиеся на никелевой основе типа ПР-Н67Х18С5Р5 ТУ 48-19-383-84 и ПГ-10Н-01 ТУ 14-1-3795-84 с температурой плавления 1050oC.

Для фиксации порошка на восстанавливаемой поверхности использовалось в качестве связующего стекло натриевое жидкое ГОСТ 13078-81. Состав суспензии - 2,5 - 7% стекла; 93 - 97,5% порошка. Поверхность наплавляемого изделия покрывалась предлагаемой суспензией вместо традиционно используемой клеевой связующей, деталь на подвеске помещалась в печь-ванну с нижним расположением электродов, исключающим их разъединение на границе раздела расплав-воздух, при нагреве теплоноситель не засорялся вредными примесями и способствовал лучшей взаимодиффузии элементов слоя и подложки.

При наплавке золотников в расплаве предлагаемого шлака обеспечивалось прочное сцепление покрытия с подложкой (основным металлом), происходило рафинирование наплавленного металла, очищение его от окислов, раскисляемость поверхности подложки и порошка проходила без их разъедания, расплавленная суспензия хорошо смачивала основной металл и в результате достигалось надежное сплавление с основой. После направленной кристаллизации были получены детали с плотным, износостойким, равномерным по толщине слоем.

Таким образом в Саратовском государственном агроинженерном университете была наплавлена партия изношенных золотников гидрораспределителей P-80. Испытания в производственных условиях показали хорошие результаты.

Режимы наплавки следующие.

Толщина слоя присадочного порошка и жидкого стекла - До 10-4 м

Скорость нагрева - 5oC/с

Интервал температур

для ПР-Р67Х18С5Р5 - 990 - 1000oC

для ПГ-10Н-01 - 1040 - 1050oC

Время нагрева в шлаковом расплаве - 420 с

Пористость - 3 - 5%

Деформация детали в процессе наплавки - 4 - 5 мкм

Коэффициент смачивания суспензии - 0,7 - 0,8

Глубина погружения от "зеркала" расплава - 0,05 м

Плотность присадочного материала

до наплавки - 2,8...2,9•103 кг/м3

после наплавки - 7,6...7,7•103 кг/м3;

Ресурс восстановленного золотника на 40% выше серийного и на 50% выше, чем у осталенного.

Предлагаемый шлак может также использоваться для преддеформированного нагрева ответственных деталей при восстановлении давлением.

Таким образом, использование изобретения позволяет достичь следующих результатов:

нагрев в предлагаемом составе шлаковой ванны позволяет исключить обезуглероживание, получить светлую чистую поверхность и уменьшить рассеяние твердости, исключить "пятнистость" закаленных деталей;

уменьшить припуски на механическую обработку за счет ликвидации окисления и обезуглероживания;

достичь высокой скорости и равномерности нагрева "садки" до требуемой температуры 1050oC;

обеспечить постоянство температуры шлаковой ванны (± 10oC);

защитить изделие от воздействия атмосферных газов на открытом воздухе;

уменьшить пористость на 3 - 5%;

добиться отсутствия порообразования и коробления, минимальной кислородопроницаемости расплава;

обеспечить экологическую безопасность благодаря отсутствию токсичности и образования вредных химических соединений;

устранить разъедающее действие шлака на поверхность детали, сохранить наружный микрорельеф;

обеспечить стабильность химического состава теплоносителя при непрерывном использовании;

уменьшить расход теплоносителя за счет уменьшения уноса шлака при вынимании из ванны путем обычного встряхивания;

добиться минимальной толщины и легкоотделимости затвердевшей пленки;

обеспечить полное смачивание за счет рационального сочетания вязкости и поверхностного натяжения;

уменьшить вероятность образования микротрещин в местах концентрации напряжений;

остаточные деформации незначительны, коробление и прогиб находятся в пределах значений припуска на финишную обработку.

Реализация изобретения позволяет проводить термообработку и восстановление прецизионных деталей с сохранением исходного уровня качества поверхностного слоя и стабильных характеристик шлака, используемого в качестве теплоносителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БОРИРОВАНИЯ ДЕТАЛЕЙ | 2000 |

|

RU2164963C1 |

| ТРЕХФАЗНАЯ ЭЛЕКТРОДНАЯ ПЕЧЬ-ВАННА | 1998 |

|

RU2139356C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ УПРУГОСТИ ПРУЖИНЫ | 1998 |

|

RU2136473C1 |

| Способ получения износостойкого покрытия | 1989 |

|

SU1688981A1 |

| Способ химико-термической обработки прецизионных деталей | 1990 |

|

SU1721103A1 |

| Флюс для термохимической очистки стального литья от пригара | 1982 |

|

SU1097714A1 |

| ЭЛЕКТРОПЛАВИЛЬНЫЙ АГРЕГАТ | 2006 |

|

RU2333440C2 |

Изобретение относится к веществам, используемым для термической обработки металлов и сплавов, и может быть использовано в качестве теплоносителя при восстановлении деталей наплавкой металлических порошков. Технической задачей изобретения является расширение технологических возможностей шлака и повышение стабильности свойств шлака. Для этого шлак для нагрева и наплавки металлов и сплавов, включающий Na2B4O7, B2O3 , K2CO3, K2ZrF6 , дополнительно содержит Na2SiO3 при следующем соотношении компонентов, мас. %: Na2B4O7 52 - 58; B2O3 14-18; K2CO3 15-17; Na2SiO3 5-7, K2ZrF6 4-5, при этом отношение содержания жидкого натриевого стекла и борного ангидрида составляет не менее 0,4. Шлак может быть использован для нагрева под закалку металлорежущего инструмента, например сверл из быстрорежущей стали, в качестве теплоносителя при наплавке металлического порошка на изношенные пояски золотников гидрораспределителя Р80, а также для преддеформационного нагрева деталей при обработке давлением. 2 табл.

Шлак для нагрева и наплавки металлов и сплавов, включающий Na2B4O7, B2O3, K2CO3, K2ZrF6, отличающийся тем, что шлак дополнительно содержит Na2SiO3 при следующем соотношении компонентов, мас.%:

Na2B4O7 - 52 - 58

B2O3 - 14 - 18

K2CO3 - 15 - 17

Na2SiO3 - 5 - 7

K2ZrF6 - 4 - 5

при этом отношение содержания жидкого натриевого стекла и борного ангидрида составляет не менее 0,4.

| SU, авторское свидетельство, 380724, C 21 D 1/72, 1973 | |||

| SU, авторское сви детельство, 259102, C 21 D 1/34, 1970 | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Е.О | |||

| Патона | |||

| SU, авторское свидетельство, 294863, C 21 D 1/74, 1971. | |||

Авторы

Даты

1998-06-27—Публикация

1997-09-12—Подача