Изобретение относится к металлургии, к процессам металлизации окус- кованной железной руды в шахтных печах с последующей подачей нагретого продукта на горячее брикетирование или плавкуо

Целью изобретения является улучшение структуры потока частиц и повышение эффективности,,

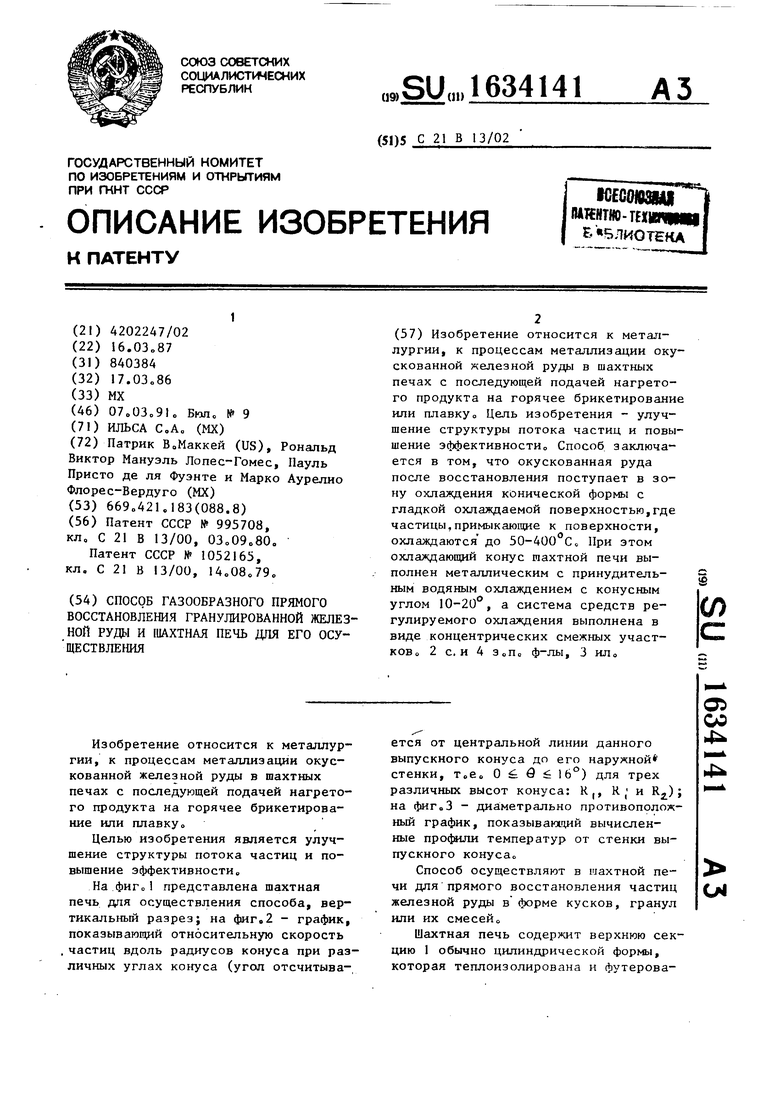

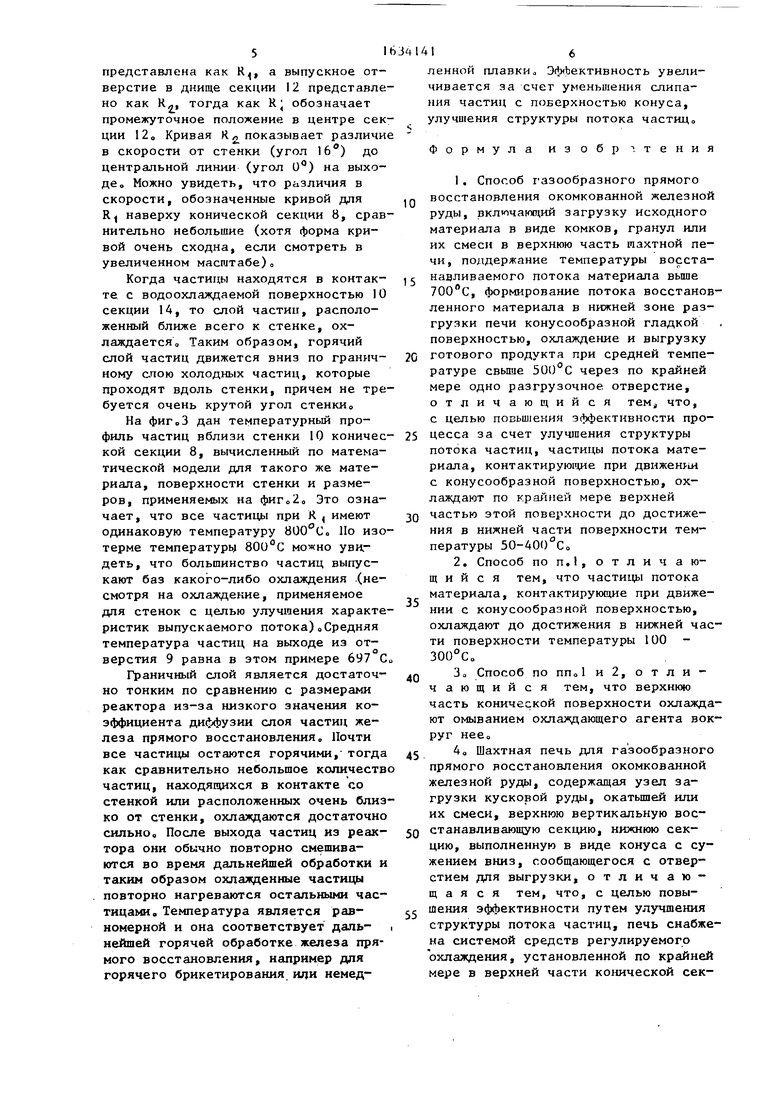

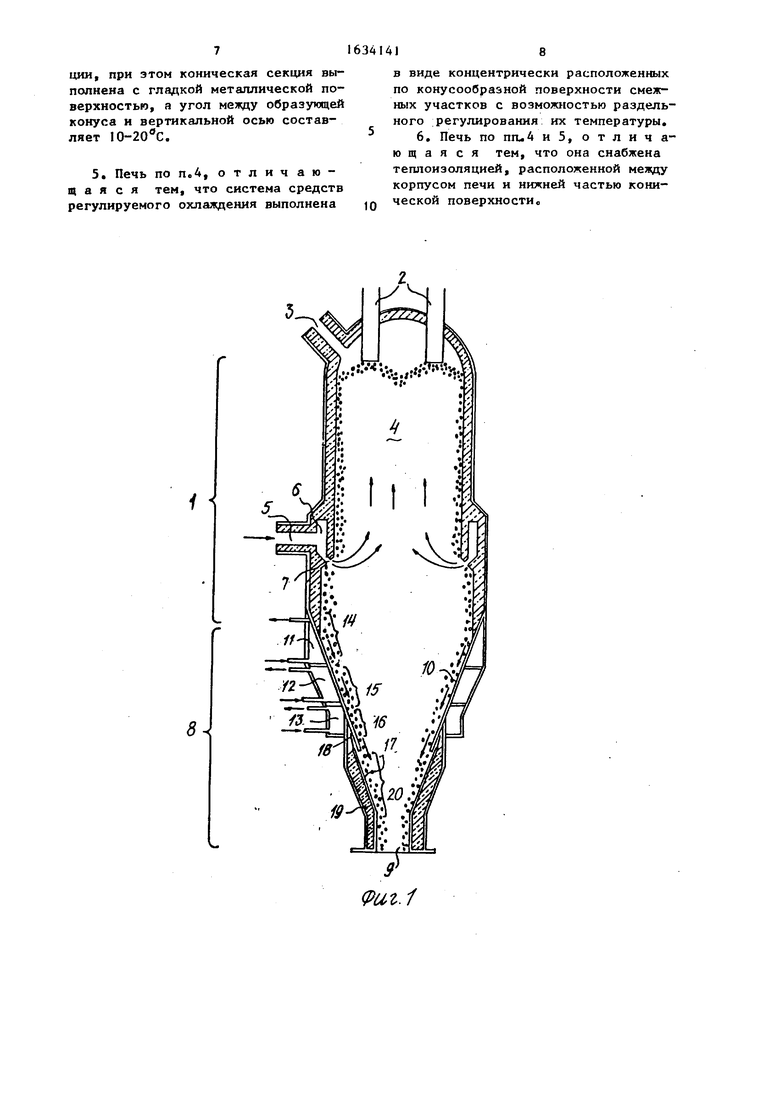

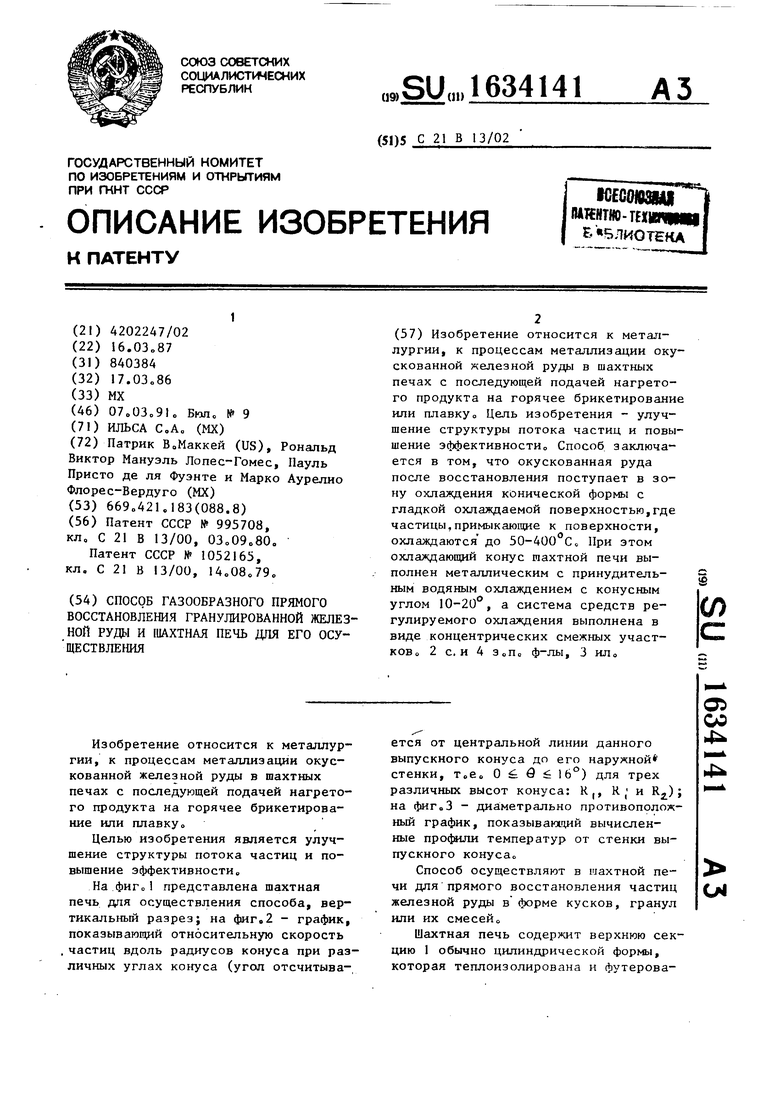

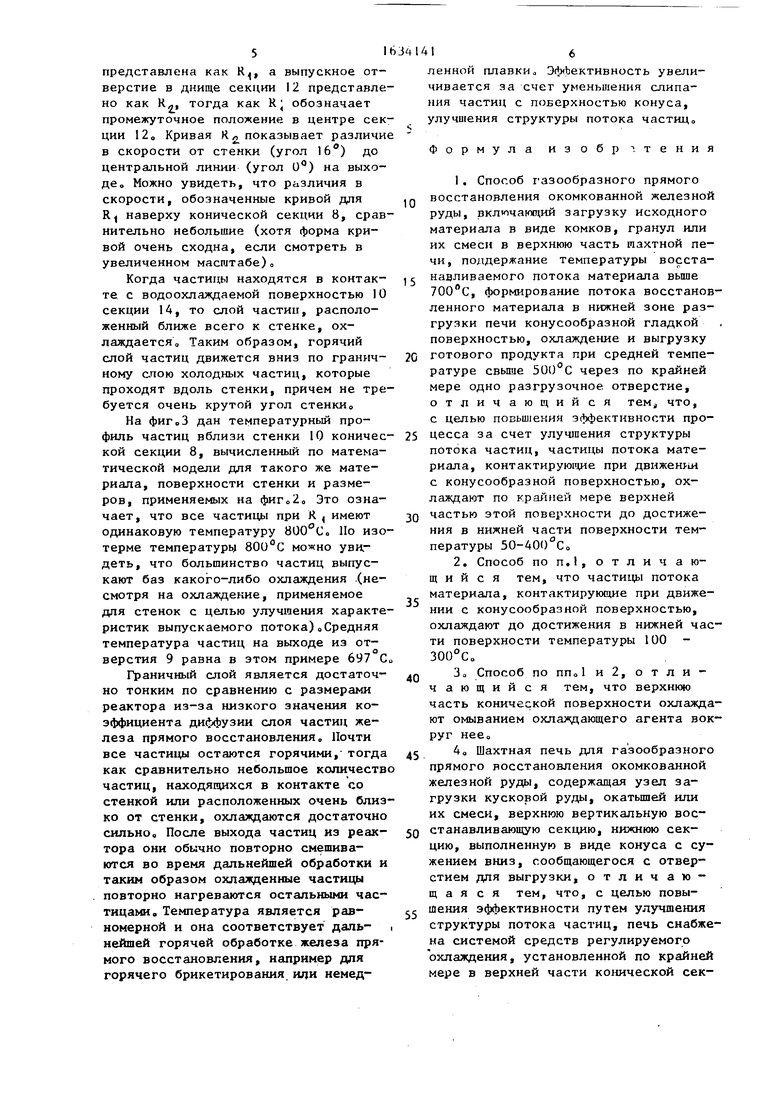

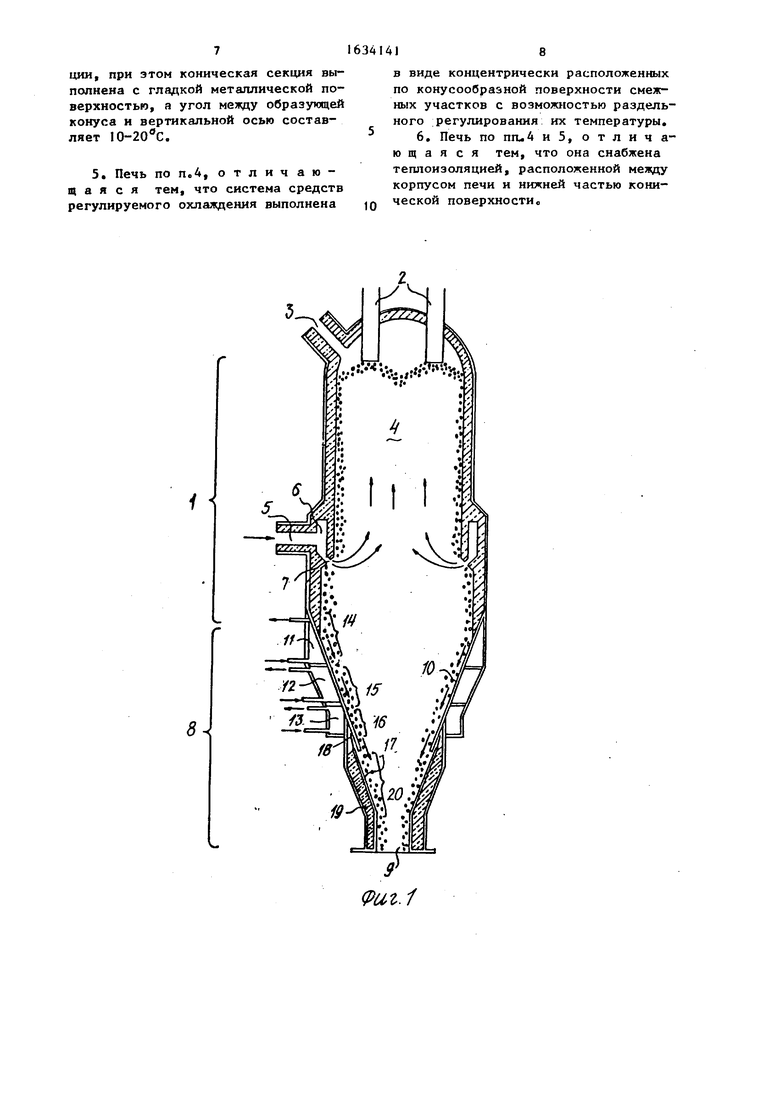

На фиг01 представлена шахтная печь для осуществления способа, вертикальный разрез; на фиг.2 - график, показывающий относительную скорость ,частиц вдоль радиусов конуса при различных углах конуса (угол отсчитывается от центральной линии данного выпускного конуса до его наружной стенки, т,е0 0 Ј: в Ј 1Ь°) для трех различных высот конуса: К,, К , и R2); на фиг.,3 - диаметрально противоположный график, показывающий вычисленные профили температур от стенки выпускного конусао

Способ осуществляют в шахтной печи для прямого восстановления частиц железной руды в форме кусков, гранул или их смесейо

Шахтная печь содержит верхнюю секцию 1 обычно цилиндрической формы, которая теплоизолирована и футероваоъ

ОЗ Јь

О4

на, причем в этой печи опускающийся слой частиц железной руды контактирует в противотоке с поднимающимся потоком горячего восстановительного газа для превращения железной руды в металлическое желеэос

Частицы железной руды подаются в шахтную печь по меньшей мере, по одной подающей трубе 2, которая вмес- те с верхней частью печи образует нагнетательную систему, разделяющую газ, и сообщающуюся с выпускным отверстием 3 для газа, через которое выходит из печи отработанный восста- новительный газс

Слой частиц 4 нагревается горячим восстановительным газом, поступающим в печь через впускное отверстие 5 для газа, и затем газ проходит в распре- делительную нагнетательную систему 6, где он равномерно распределяется и подается в слой частиц через питающие сопла 7 о Эти сопла могут быть выполнены в некоторых случаях в виде непре рывной нагнетательной системы,, Слой 4 достигает его максимальной температуры порядка 700-1000°С примерно вблизи точки ввода восстановительного газа и затем продолжает течь вниз через нижнюю секцию 8 печи«

Секция 8 имеет коническую форму, сужающуюся в направлении выпускного отверстия 9 для твердых частиц, причем она имеет гладкую металлическую поверхность, изготовленную из углеродистой стали и находящуюся в прямом .контакте с горячими частицами железа прямого восстановления,, Коническая стенка 10 окружена множеством тепло- обменных рубашек II - 13, причем каждая имеет отдельное средство для циркуляции через нее охлаждающей среды, преимущественно воды или пара, и соответствующее регулирующее средство (не показано) обычного типа для выборочного регулирования или отсечения количества охлаждающей среды, которая циркулирует через рубашки„ Таким образом, температуру стенки и, следо- вательно, частиц железа прямого восстановления в зонах 14 - 16 поддерживают на заданных уровнях для обеспечения равномерного и плавного потока слоя частиц железа прямого восстановления через печь с,

В самой нижней части конической секции 8 расположена металлическая стенка 17, прикрепленная к емкости,

.

JQ J5

20 (5 зд

, Q 5

5

образованной стенкой 10, посредством соответствующего опорного средства 18, таким образом допускается тепловое расширение и деформация этой стенки 17, которые возможны в результате температуры частиц железа прямого восстановления, находящихся в контакте со стенкойс Стенка 17 может быть окружена слоем изолирующего материала 19, когда это необходимо для уменьшения потерь тепла, и закрыта продолжением стенки 10о

Посредством регулирования количества охлаждающей среды, циркулирующей через рубашки И - 13, слои частиц, которые находятся в контакте с зоной 14 стенки 10, доводятся до уровней оптимальной температуры 100-300°С и таким образом достигается равномерный поток твердых частиц через восстановительную секцию 1 посредством обеспечения правильных условий для потока массы в коническом днище 8

Скорости охлаждения и относительные размеры охлаждающих рубашек и изолированной части конуса можно соответственно регулировать в данной конструкции для достижения требуемой средней температуры выпускаемого железа прямого восстановления о

В некоторых примерах воплощения изобретения изолированная часть 20 конуса может быть минимального или несущественного размера или она может быть заменена другой охлаждающей рубашкой (не показана) в зависимости от характеристик потока, температуры, при которой должна восстанавливаться руда в восстановительной секции печи, и заданной температуры на выходе железа прямого восстановления и ТоД,, Когда слой частиц 4 движется вниз для прохождения через коническую часть 8 днища, диаметр печи уменьшается и между центральной линией и стенкой конуса создается перепад в скорости, таким образом частицы вблизи центра движутся быстрее, чем частицы, расположенные ближе к стенке. Когда они опускаются, средняя скорость всех частиц увеличивается по отношению к скорости выше любого данного уровня Это графически показано на фиг„2 как скорость, вычисленная для данного материала и поверхности стенки, где верхняя часть конической секции 8 (там, где она внутренне встречается с секцией 10)

представлена как R, а выпускное от

верстие в днище секции 12 представлено как Кл, тогда как R обозначает промежуточное положение в центре секции 12„ Кривая Кл показывает различие в скорости от стенки (угол 16°) до центральной линии (угол 0°) на выходе. Можно увидеть, что различия в скорости, обозначенные кривой для R, наверху конической секции 8, сравнительно небольшие (хотя форма кривой очень сходна, если смотреть в увеличенном масштабе)

Когда частицы находятся в контакте с водоохлаждаемой поверхностью 10 секции 14, то слой частип, расположенный ближе всего к стенке, охлаждается о Таким образом, горячий слой частиц движется вниз по граничному слою холодных частиц, которые проходят вдоль стенки, причем не требуется очень крутой угол стенки„

На фигоЗ дан температурный профиль частиц вблизи стенки 10 коничес- кой секции 8, вычисленный по математической модели для такого же материала, поверхности стенки и размеров, применяемых на Это означает, что все частицы при R имеют одинаковую температуру 8000С„ Но изотерме температуру 800°С можно увидеть, что большинство частиц выпускают баз какого-либо охлаждения (несмотря на охлаждение, применяемое для стенок с целью улучшения характеристик выпускаемого потока)0Средняя температура частиц на выходе из отверстия 9 равна в этом примере 697 Со

Граничный слой является достаточ- но тонким по сравнению с размерами реактора из-за низкого значения коэффициента диффузии слоя частиц железа прямого восстановления. Почти все частицы остаются горячими, тогда как сравнительно небольшое количество частиц, находящихся в контакте со стенкой или расположенных очень близко от стенки, охлаждаются достаточно сильно. После выхода частиц из реак- тора они обычно повторно смешиваются во время дальнейшей обработки и таким образом охлажденные частицы повторно нагреваются остальными частицами. Температура является рав- номерной и она соответствует даль- i нейшей горячей обработке железа прямого восстановления, например для горячего брикетирования иди немед

еlb.JM41б

ленной плавки о Эффективность увеличивается за счет уменьшения слипания частиц с поверхностью конуса, улучшения структуры потока частиц

5

0

0

5

Q 5 0 5

5

Формула изобретения

1.Способ газообразного прямого восстановления окомкованной железной РУДЫ, включающий загрузку исходного материала в виде комков, гранул или их смеси в верхнюю часть шахтной печи, поддержание температуры восстанавливаемого потока материала выше 700°С, формирование потока восстановленного материала в нижней зоне разгрузки печи конусообразной гладкой поверхностью, охлаждение и выгрузку готового продукта при средней температуре свыше 500°С через по крайней мере одно разгрузочное отверстие, отличающийся тем что,

с целью повышения эффективности процесса за счет улучшения структуры потока частиц, частицы потока материала, контактирующие при движении с конусообразной поверхностью, охлаждают по крайней мере верхней частью этой поверхности до достижения в нижней части поверхности температуры 50-400 С

2.Способ по п.1, о т л и ч а ю- щ и и с я тем, что частицы потока материала, контактирующие при движении с конусообразной поверхностью, охлаждают до достижения в нижней части поверхности температуры 100 - 3000С„

Зо Способ по и 2, о т л и - ч ающийся тем, что верхнюю часть конической поверхности охлаждают смыванием охлаждающего агента вокруг нее

4о Шахтная печь для газообразного прямого восстановления окомкованной железной руды, содержащая узел загрузки кусковой руды, окатышей или их смеси, верхнюю вертикальную восстанавливающую секцию, нижнюю секцию, выполненную в виде конуса с сужением вниз, сообщающегося с отверстием для выгрузки, отличающаяся тем, что, с целью повышения эффективности путем улучшения структуры потока частиц, печь снабжена системой средств регулируемого охлаждения, установленной по крайней мере в верхней части конической секции, при этом коническая секция выполнена с гладкой металлической поверхностью, а угол между образующей конуса и вертикальной осью составляет 10-20вС.

5. Печь по п.4, отличающая с я тем, что система средств регулируемого охлаждения выполнена

в виде концентрически расположенных по конусообразной поверхности смежных участков с возможностью раздельного регулирования их температуры.

6. Печь по шг.4 и5, отличающая с я тем, что она снабжена теплоизоляцией, расположенной между корпусом печи и нижней частью конической поверхности

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для восстановления металлической руды до металла в шахтной печи | 1982 |

|

SU1389684A3 |

| Способ восстановления дисперсной железной руды до губчатого железа | 1980 |

|

SU995708A3 |

| Способ восстановления металлической руды | 1978 |

|

SU1001863A3 |

| Способ восстановления измельченной железной руды до губчатого железа | 1980 |

|

SU1128842A3 |

| Способ получения губчатого железа | 1980 |

|

SU963475A3 |

| Способ прямого получения губчатого железа из кусковых руд,окатышей или их смеси в реакторе с подвижным слоем | 1983 |

|

SU1179935A3 |

| Способ прямого получения чугуна из дисперсной железной руды и устройство для его осуществления | 1981 |

|

SU1151220A3 |

| Способ прямого получения губчатого железа и устройство для его осуществления | 1979 |

|

SU1082328A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285047C1 |

| Способ восстановления дисперсной железной руды в губчатое железо с последующим переплавом в чугун и устройство для его осуществления | 1983 |

|

SU1313354A3 |

Изобретение относится к металлургии, к процессам металлизации оку- скованной железной руды в шахтных печах с последующей подачей нагретого продукта на горячее брикетирование или плавку Цель изобретения - улучшение структуры потока частиц и повышение эффективности Способ заключается в том, что окускованная руда после восстановления поступает в зону охлаждения конической формы с гладкой охлаждаемой поверхностью,где частицы,примыкающие к поверхности, охлаждаются до 50-400 С« При этом охлаждающий конус шахтной печи выполнен металлическим с принудительным водяным охлаждением с конусным углом 10-20°, а система средств регулируемого охлаждения выполнена в виде концентрических смежных участков,, 2 с. и 4 ЗоПо ф-лы, 3 ил о 3 (Л с:

81

| Способ восстановления дисперсной железной руды до губчатого железа | 1980 |

|

SU995708A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-07—Публикация

1987-03-16—Подача