si

00

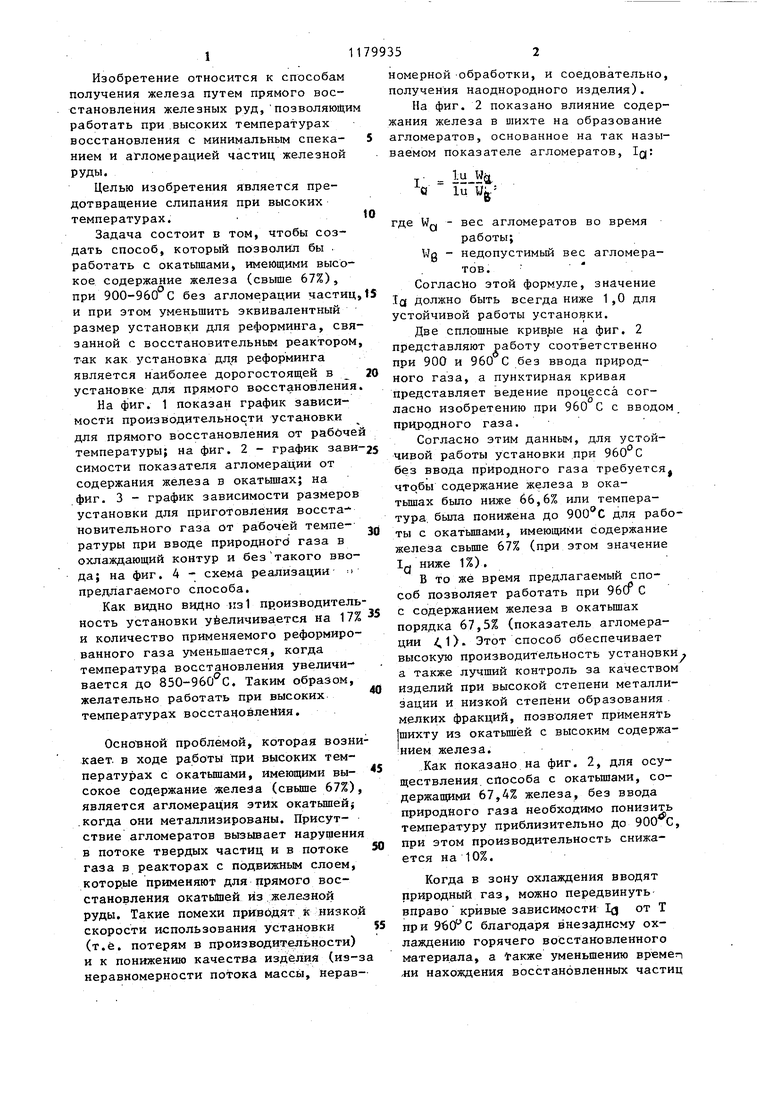

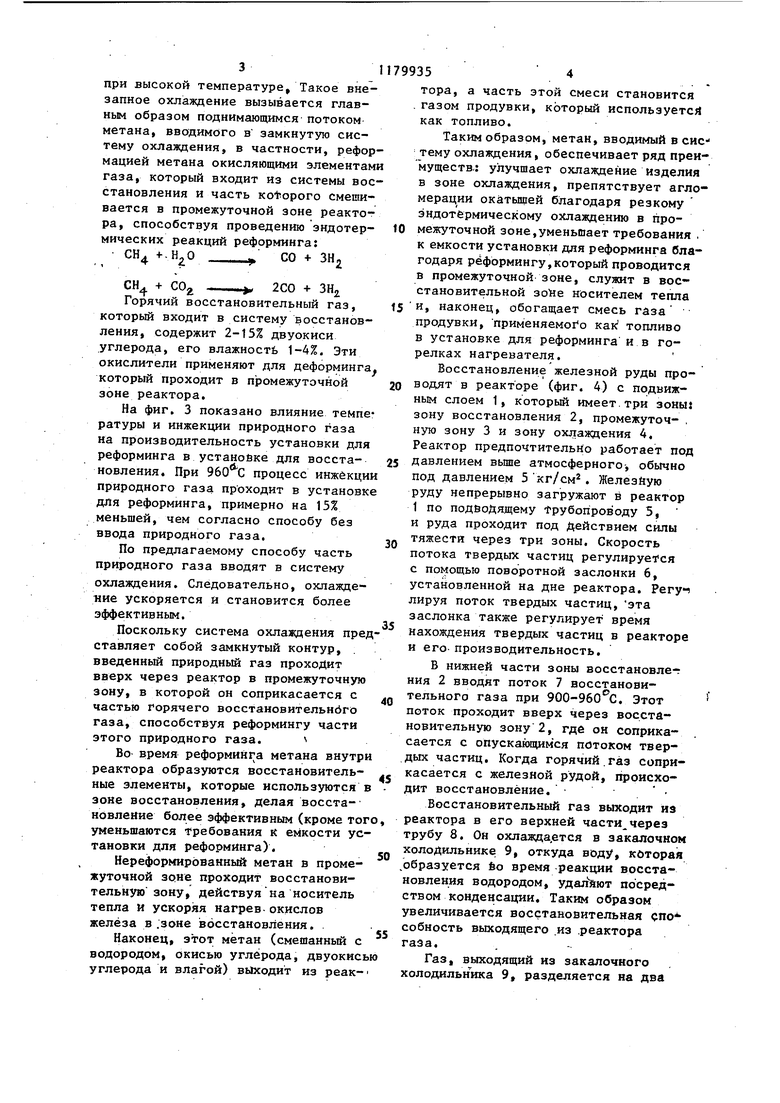

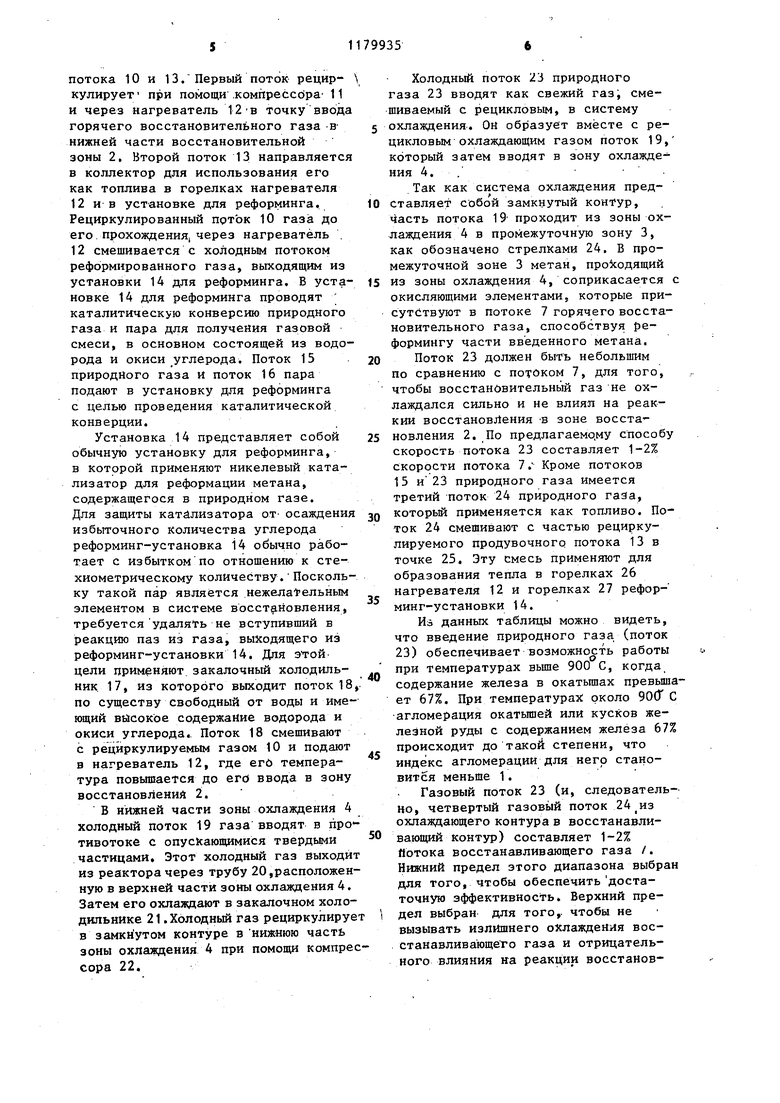

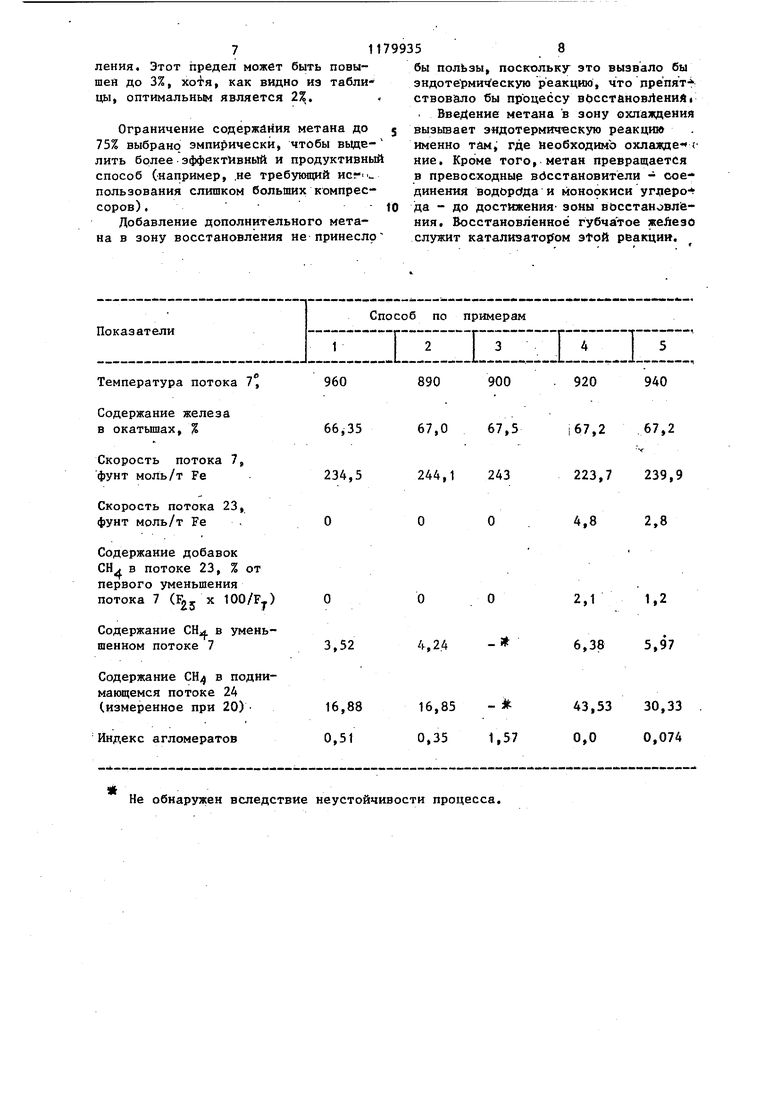

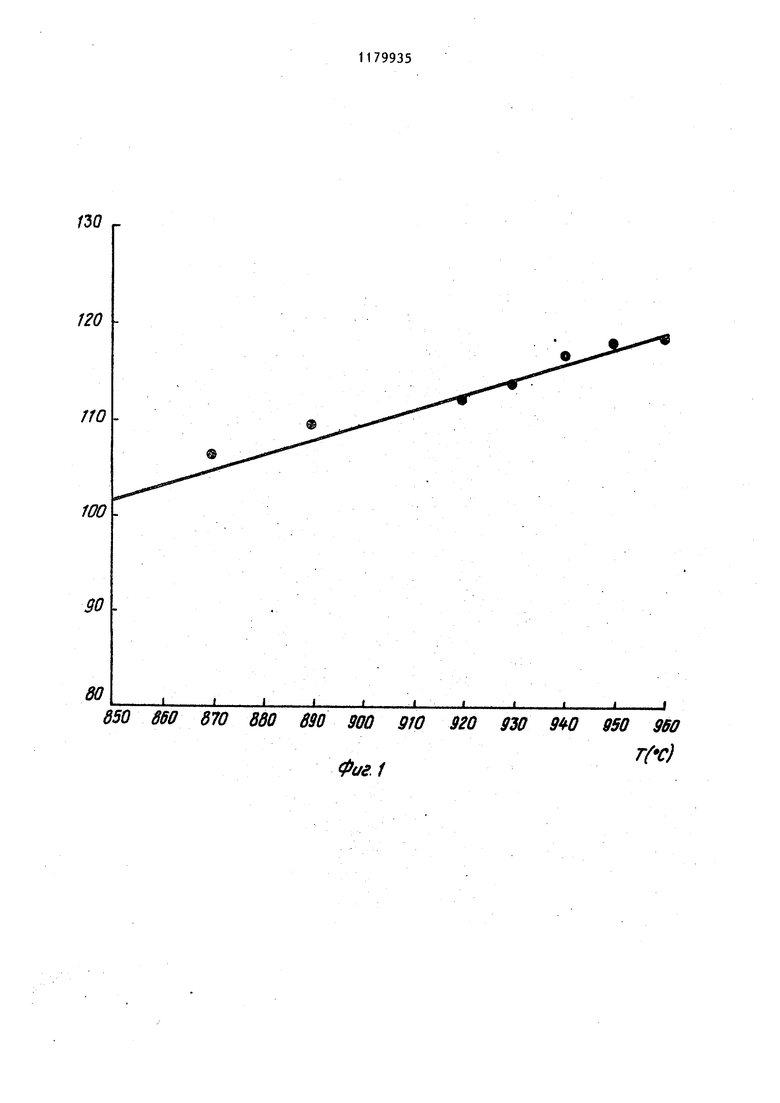

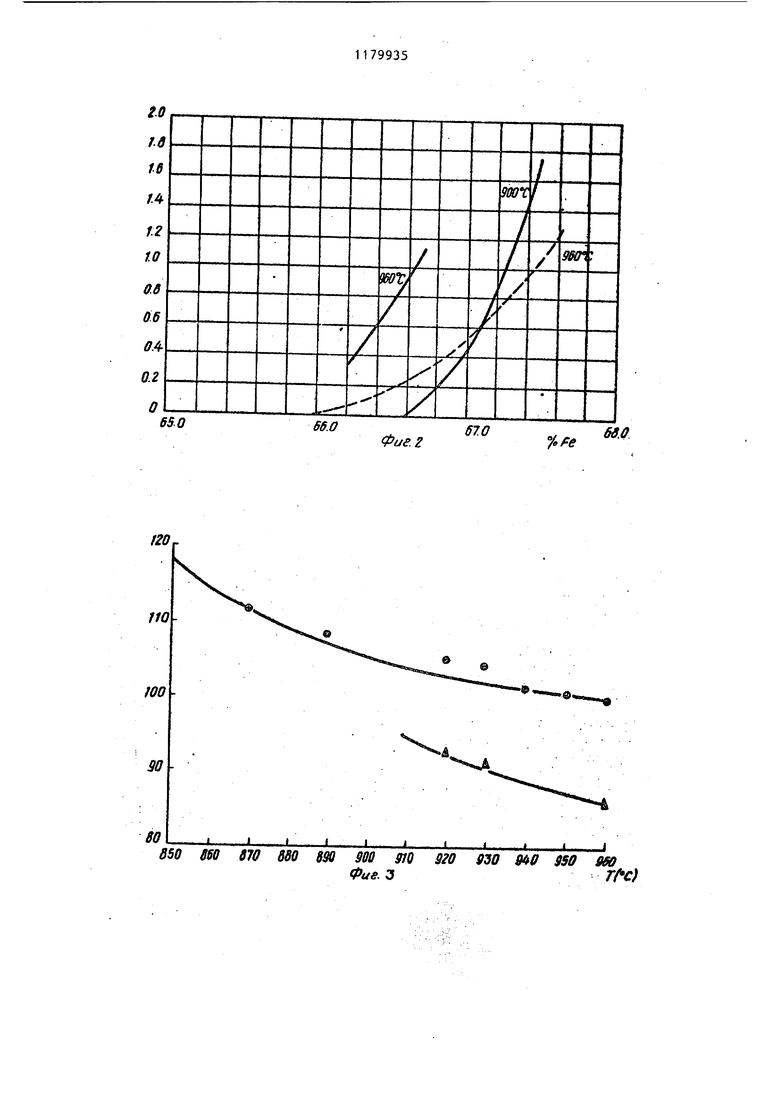

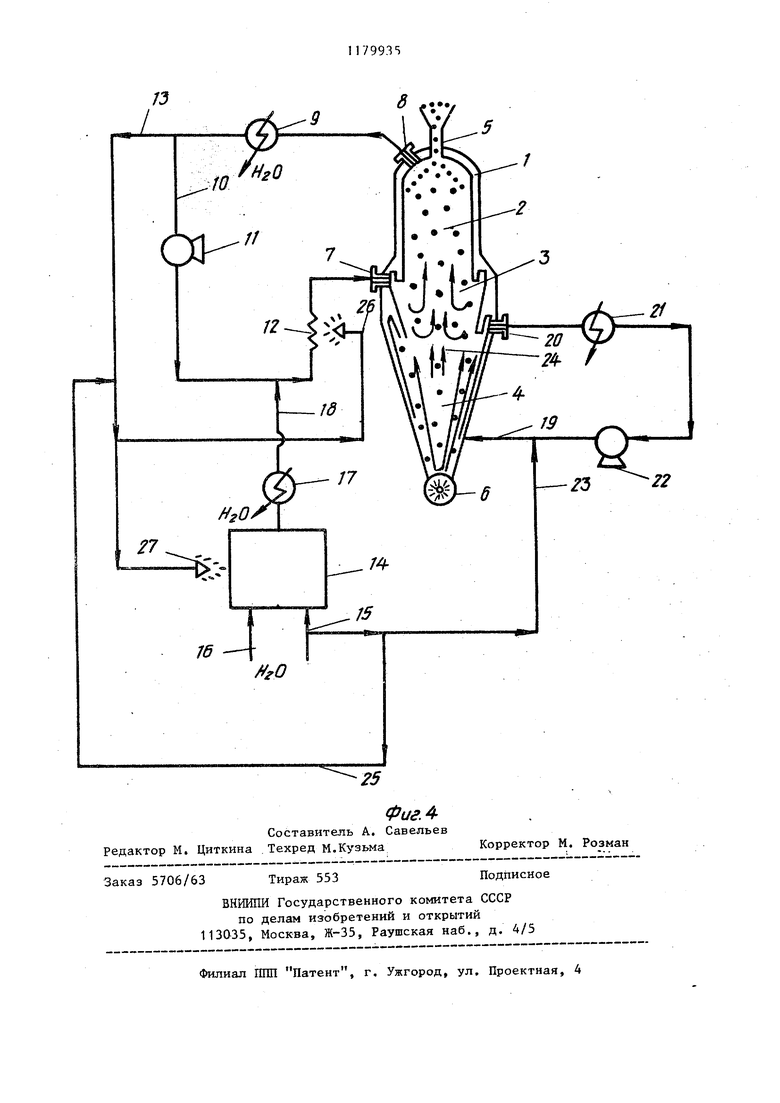

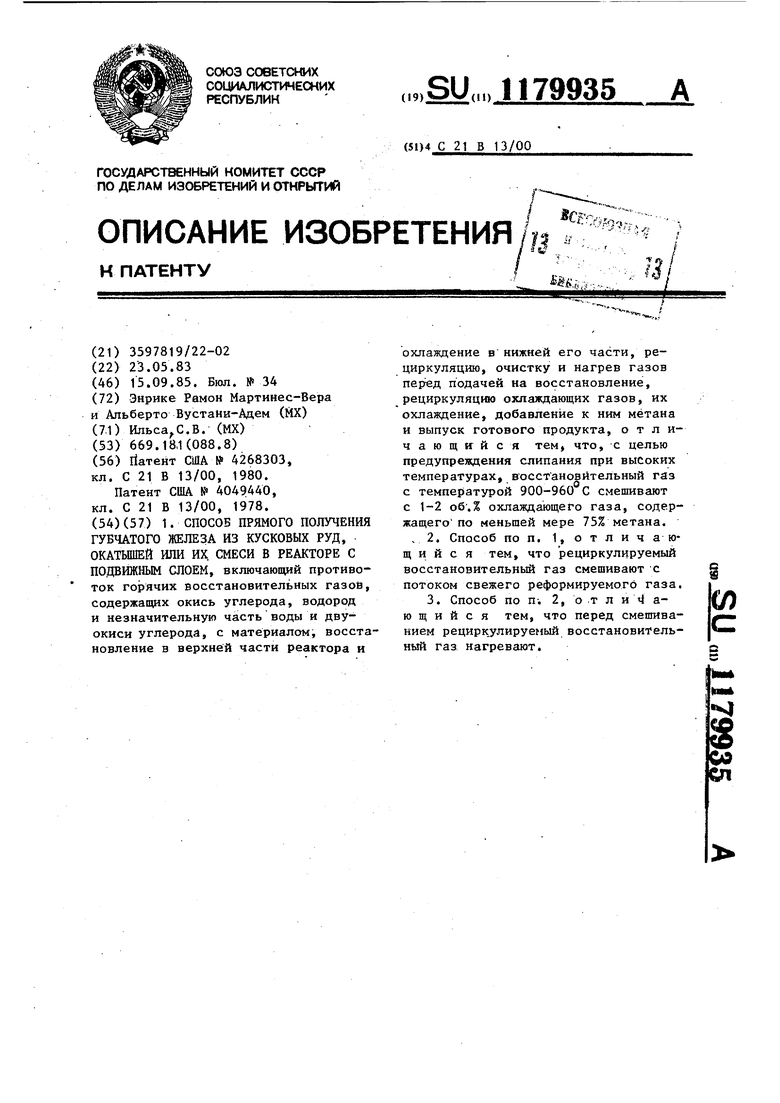

ел Изобретение относится к способам получения железа путем прямого восстановления железных руд,позволяющи работать прк высоких температурах восстановления с минимальным спеканием и агломерацией частиц железной Целью изобретения является предотвращение слипания при высоких температурах. Задача состоит в том, чтобы создать способ, который позволил бы . работать с окатьшами, имеющими высокое содержание железа (свыше 67%), при 900-960 С без агломерации частиц и при этом уменьшить эквивалентный размер установки для реформинга, свя занной с восстановительным реактором т-ак как установка для реформинга является наиболее дорогостоящей в установке для прямого восстановления На фиг. 1 показан график зависимости производительности установки для прямого восстановления от рабоче температуры; на фиг. 2 - график зави симости показателя агломерации от содержания железа в окатьшах; на фиг. 3 - график зависимости размеров установки для приготовления восста- новительного газа от рабочей температуры при вводе природногд газа в охлаждающий контур и безтакого ввода; на фиг. 4 - схема реализации -i предлагаемого способа. Как видно видно из1 пр.оизводитель ность установки увеличивается на 17% и количество применяемого реформированного газа уменьшается, когда температура восстановления увеличивается до 850-960С. Таким образом. желательно работать при высоких температурах восстачоёлеМия, Основной проблемой, которая возни кает, в ходе работы при высоких температурах с окатышами, имеющими высокое содержание железа (свьШ1е 67%), является агломерация этих окатышейj .когда они металлизированы. Присутствие агломератов вызывает нарушения в потоке твердых частиц и в потоке газа в реакторах с подвижным слоем, которые применяют для прямого восстановления окатышей из железной руды. Такие помехи приводят к низкой скорости использования установки (т.е. потерям в производительности) и к понижению качества изделия (из-з неравномерности потока массы, неравномерной обработки, и соедовательно, получения наоднородного изделия). На фиг. 2 показано влияние содержания железа в шихте на образование агломератов, основанное на так называемом показателе агломератов, Ig: Т - i % О . где Wg - вес агломератов во время работы; Wg - недопустимый вес агломератов. Согласно этой формуле, значение Та должно быть всегда ниже 1 ,0 для устойчивой работы установки. Две сплошные кривые на фиг. 2 представляют работу соответственно при 900 и 960 С без ввода природного газа у а пунктирная кривая представляет ведение процесса согласно изобретению при 960 С с вводом природного газа. Согласно этим данным, для устойчивой работы установки при без ввода природного газа требуется. чтобы содержание железа в окатьшах было ниже 66,6% или температура, была понижена до 900 С для работы с окатьшами, имеющими содержание железа свьш1е 67% (при этом значение l-j ниже 1%). В то же время предлагаемый способ позволяет работать при 96СГ С с содержанием железа в окатьш1ах порядка 67,5% (показатель агломерации Д1). Этот способ обеспечивает высокую производительность установки , а также лучший контроль за качеством изделий при высокой степени металлизации и низкой степени образования мелких фракций, позволяет применять шихту из окатьш1ёй с высоким содержанием железа. Как показано на фиг. 2, для осуществления, способа с окатьшами, содержащими 67,4% железа, без ввода природного газа необходимо понизить температуру приблизительно до 900 С, при этом производительность снижается на 10%. Когда в зону охлаждения вводят природный газ, можно передвинуть вправо кривые зависимости 1д от Т при 96СРс благодаря внеза/1Нсму охлаждению горячего восстановленного материала, а акже уменьшению времен ли нахождения восстановленных частиц при высокой температуре. Такое внезапное охлаждение вызывается главным образом поднимающимся потоком метана, вводимого в замкнутую систему охлаждения, в частности, рефор мацией метана окисляющими элементам газа, который входит из системы вос становления и часть которого смешивается в промежуточной зоне реактора, способствуя проведению эндотермических реакций реформинга: СН СО + ЗН, СН + СО J. 2СО + ЗН-г, Горячий восстановительный газ, который входит в систему восстановления, содержит 2-15% двуокиси углерода, его влажность 1-4%. Эти окислители применяют для деформинга который проходит в промежуточной зоне реактора. На фиг. 3 показано влияние темпе ратуры и инжекции природного газа на производительность установки для реформинга в устанойке для восстановления. При процесс инжёкци природного газа проходит в установк для реформинга, примерно на 15% меньщей, чем согласно способу без ввода природного газа. По предлагаемому способу часть природного газа вводят в систему охлаждения. Следовательно, охлаждение ускоряется и становится более эффективным. Поскольку система охлаждения пре ставляет собой замкнутый контур, . введенный природный газ проходит вверх через реактор в промежуточную зону, в которой он соприкасается с частью Горячего восстановительнбго газа, способствуя реформингу части этого природного газа. Во время реформинга метана внутр реактора образуются восстановительные элементы, которые используются зоне восстановления, делая восстановлемие более эффективным (кроме то уменьшаются требования к емкости ус тановки для реформинга). НереформирЬванный метан в промежуточной зоне проходит восстановительную зону, действуя на носитель тепла и ускоряя нагрев-окислов железа в .зоне восстановления. Наконец, этот мётан (смешанный с водородом, окисью углерода, двуокис углерода и влагой) выходит из реактора, а часть этой смеси становится газом продувки, который используется как топливо. Таким образом, метан, вводимый в сис тему охлаждения, обеспечивает ряд преимуществ.: улучшает охлаждение изделия в зоне охлаждения, препятствует агломерации окатышей благодаря резкому эндотермическому охлаждению в lipoмежуточной зоне,уменьшает требования , к емкости установки для реформинга благодаря реформингу,который проводится в промежуточной зоне, служит в восстановительной зоНе носителем тепла H, наконец, обогащает смесь газа продувки, применяемого как топливо в установке для реформинга и в горелках нагревателя. Восстановление железной руды проводят в реакторе (фиг. 4) с подвижным слоем 1, который имеет.три зоны зону восстановления 2, промежуточ- , ную зону 3 и зону охлаждения 4. Реактор предпочтительно работает под давлением вьше атмосферного, обычно под давлением 5 кг/см. Железйую руду непрерывно загружают в реактор 1 по подводящему Трубопроводу 5, и руда проходит под Действием силы тяжести через три зоны. Скорость потока твердых частиц регулируется с помощью поворотной заслонки 6, установленной на дне реактора. Peryi лируя поток твердых частиц, эта заслонка также регулирует время нахождения твердых частиц в реакторе и его производительность. В нижней части зоны восстановле-т ния 2 вводят поток 7 восстановительного газа при 900-960 С. Этот поток проходит вверх через восстановительную зону 2, где он соприкасается с опускающимся потоком твердых частиц. Когда горячий.газ соприкасается с железной рудой, происходит восстановление, Восстановительный газ выходит из реактора в его верхней части через трубу 8. Он охлажда.ется в закалочном холодильнике 9, откуда водУ, которая образуется feo время реакции восстановления водородом, посредством конденсации. Таким образом увеличивается восстановительная спо собность выходящего .из .реактора газа. . Газ, выходящий из закалочного холодильника 9, разделяется на два потока 10 и 13.Первый поток рециркулирует при помощи .компрессора- 11 и через нагреватель 12в точку ввода горячего восстановительного газа в нижней части восстановительной зоны 2, Второй поток 13 направляется в коллектор для использования его как топлива в горелках нагревателя 12 и в установке для реформинга, Рециркулированный поток 10 газа до его.прохождения, через нагреватель 12 смешивается с холодным потоком реформированного газа, выходящим из установки 14 для реформинга. В установке 14 для реформинга проводят каталитическую конверсию природного газа и пара для получения газовой смеси, в основном состоящей из водорода и окиси углерода. Поток 15 природного газа и поток 16 пара подают в установку для реформинга с целью проведения каталитической конверции. Установка 14 представляет собой обычную установку для реформинга, в Которой применяют никелевый катализатор для реформации метана, содержащегося в природном газе. Для защиты катализатора от- осаждения избыточного Количества углерода реформинг-установка 14 обычно работает с избытком по отношению к стехиометрическому количеству.Поскольку такой пар является .нежелательным элементом в системе восстановления, требуетсяудалять не вступивший в реакцию паз из газа, выходящего из реформинг-установки 14. Для этой цели применяют, закалочный холодильник. 17, из которого выходит поток 18 по существу свободный от воды и имеющий вйсокое содержание водорода и окиси углерода. Поток 18 смешивают с рециркулируемым газом Ю и подают в нагреватель 12, где егй температура повышается до его ввода в зону восстановлений 2. В нижней части зоны охлаждения 4 холодный поток 19 газа вводят в про тивотоке с опускающимися твердыми частицами. Этот холодный газ выходи из реактора через трубу 20,расположен ную в верхней части зоны охлаждения 4. Затем его охлаждают в закалочном холодильнике 21.Холодный газ рециркулируе в замкнутом контуре в нижнюю часть зоны охлаждения 4 при помощи компре сора 22. Холодньй поток 23 природного газа 23 вводят как свежий газ смешиваемый с рецикловым, в систему охлаждения. Он образует вместе с рецикловым охлаждающим газом поток 19, который затем вводят в зону охлаждения 4. .- . .Так как система охлаждения представляет собой замкнутый контур, часть потока 19- проходит из зоны охлаждения 4 в промежуточную зону 3, как обозначено стрелками 24. В промежуточной зоне 3 метан, пpokoдящий из зоны охлаждения 4, соприкасается с окисляющими элементами, которые присутствуют в потоке 7 горячего восстановительного газа, способствуя реформингу части введенного метана. Поток 23 должен быть небольшим по сравнению с потоком 7, для того, чтобы восстановительный газ не охлаждался сильно и не влиял на реаккии восстановления -в зоне восста новления 2. По предлагаемому способу скорость потока 23 составляет 1-2% скорости потока 7 . Кроме потоков 15 и23 природного газа имеется третий поток 24 природного газа, которьй применяется как топливо. Поток 24 смешивают с частью рециркулируемого продувочного потока 13 в точке 25. Эту смесь применяют для образования тепла в горелках 26 нагревателя 12 и горелках 27 реформинг-установки 14. Из данных таблицы можно видеть, что введение природного газа, (поток 23) обеспечивает возможность работы при температурах вьш1е 900 С, когда содержание железа в окатьш1ах превьш1ает 67%. При температураз4 около 90(Г С -агломерация окатьш1ей или кусков железной руды с содержанием железа 67% происходит до такой степени, что индекс агломерации для негр становится меньше 1. Газовый поток 23 (и, следовательно, четвертый газовый поток охлаждающего контура в восстанавливающий контур) составляет 1-2% йотока восстанавливающего газа /. Нижний предел этого диапазона выбран для того, чтобы обеспечитьдостаточную эффективность. Верхний предел выбран для того,, чтобы не вызывать излишнего охлаждения восстанавливающего газа и отрицательного влияния на реакции восстанов711799ления. Этот предел может быть повышея до 3%, xoifl, как видно иэ таблицы, оптимальным является 2%, Ограничение содержания метана до 75% выбрано эмпирически, чтобы выделить более эффективный и продуктивный способ (например, ,не требующий исг пользования слишком больших компрессоров) .- to Добавление дополнительного метана в зону восстановления не принесло 5 58 бы пользы, поскольку это вызвало бы эндотерми ескую реакцию, что препятствовало бы процессу вЬсстановЛениАг Введение метана в зону охлаждения вызьшает эндотермическую реакцию именно там; где необходимо охлаяде- с ние. Кроме того, метан превращается в превосходны вбсстановитёли - соединения водорода и моноокиси уг ерода до достижения зоны восстановлёния. Восстановленное губчатое жеАезо служит катализато1 ом atoft реакцин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления измельченной железной руды до губчатого железа | 1980 |

|

SU1128842A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2190022C2 |

| Способ восстановления дисперсной железной руды до губчатого железа | 1980 |

|

SU995708A3 |

| Способ восстановления металлической руды | 1978 |

|

SU1001863A3 |

| Устройство для восстановления металлической руды до металла в шахтной печи | 1982 |

|

SU1389684A3 |

| Способ получения губчатого железа | 1979 |

|

SU829678A1 |

| Способ получения губчатого железа | 1980 |

|

SU963475A3 |

| Способ прямого восстановления железа (варианты) | 2024 |

|

RU2833060C1 |

| Способ регулирования содержания углерода в металлизованных окатышах | 2024 |

|

RU2840660C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

1. СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА ИЗ КУСКОВЫХ РУД, ОКАТЫШЕЙ ИЛИ ИХ. СМЕСИ В РЕАКТОРЕ С ПОДВИЖНЫМ СЛОЕМ, включающий противоток горячих восстановительных газов, содержащих окись углерода, водород и незначительную часть воды и двуокиси углерода, с материалом, восстановление в верхней части реактора и охлаждение в нижней его части, рециркуляцию, очистку и нагрев газов перед подачей на восстановление, рециркуляцию охлаждающих газов, их охлаждение, добавление к ним мётана и выпуск готового продукта, о т л ичающийся тем, что, с целью предупреждения слипания при высоких температурах, восстановительный газ с температурой 900-960 С смешивают с 1-2 об .% охлаждающего газа, содержащегопо меньшей мере 75% метана. ,2. Способ по п. 1,отличающ и и с я тем, что рециркулируемый восстановительный газ смешивают с потоком свежего реформируемого газа. /) 3. Способ по П-. 2, о .т л и 1 аю щ и и с я тем, что перед смешиванием рецирк улируемый восстановительный Газ нагревают.

Содержание железа

в окатьшах, %

Скорость потока 7,

фунт моль/т Fe

Скорость потока 23,

фунт моль/т Fe ,

Содержание добавок

СН в потоке 23, % от

первого уменьшения

потока 7 (F25 X 100/Fy)

Содержание СН в уменьшенном потоке 7

Содержание СН в поднимающемся потоке 24

Не обнаружен вследствие неустойчивости процесса.

67,5

|67,2 67,2

243

223,7 239,9

2,8

4,8

О

1,2

2,1 6,38 5,97

130 гдо

АJ

B5Q 860 870 880 890 900 910

Фиг. 1

920 дЪО 950 960

гМ

10

IB

гл

12

to

0.8 йб 0. 02 О

mtj

650

%fe

Фие.г

11Q

WO

Ф. III 350 S60 870 8BO 890 900 910 320 930 I Фие.:з I11 950 9SB Trc)

| Йатент США № 4268303, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 4049440, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-15—Публикация

1983-05-23—Подача