нийникелевого сплава, содержащего 2-10 мас.% алюминия, составляет 150-2000 нм. При толщине слоя меньше 150 нм снижается ремонтопригодность солнечных элементов, поскольку эксперименты показали, что для одного цикла нанесения припоя (лужения) расходуется 15-20 нм слоя алюминий- никелевого сплава в результате их объемного взаимодействия. При увеличении толщины слоя больше 2000 нм снижается адгезионная прочность контактов в результате роста в слоях внутренних напряжений.

Введение в дополнительный слой 3 алюминия в количестве 20-35 мас.% снижает омическое сопротивление контактов, так как удельное сопротивление алюминия 2,8 мкОм см, а удельное сопротивление никеля 11,3 мкОм-см. При содержании алюминия в дополнительном слое 3 алюминийникелево- го сплава меньше 20 мас.% или больше 35 мас.% снижается адгезионная прочность контактов из-за высоких внутренних напряжений в слое.

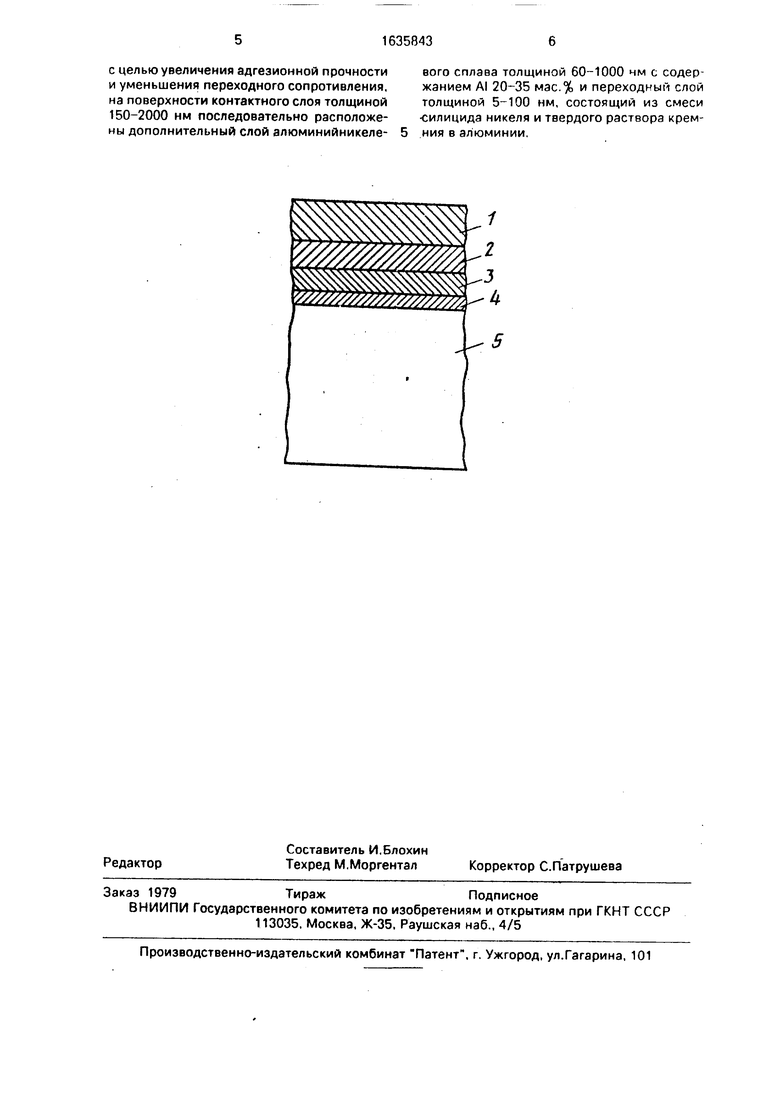

Оптимальная толщина дополнительного слоя 3 алюминийникелевого сплава с со- держанием алюминия 20-35 мас.% составляет 60-1000 нм. При уменьшении толщины этого слоя меньше 60 нм несколько снижается адгезионная прочность контакта из-за несплошности слоя в виде множества проколов. При увеличении толщины слоя больше 1000 нм снижается прочность контактов из-за возрастания в слоях внутренних напряжений. Следует отметить, что слои алюминийникелевых сплавов имеют близкие коэффициенты термического расширения, что снижает термические напряжения в контактах и повышает надежность работы солнечных элементов при колебаниях температуры. Переходный слой 4 между слоем кремния и дополнительным слоем 3 алюминийникелевого сплава, состоящий из смеси силицида никеля и твердого раствора кремния в алюминии, очищает границу раздела от загрязнений, предотвращая колебания контактных свойств, разрушает барьер из окисла на границе раздела, уменьшает высоту барьера, что ведет к повышению эффективности преобразования энергии солнечными элементами.

Введение в переходный слой 4 твердого раствора кремния в алюминии Приводит к образованию вблизи поверхности дефектов кристаллической решетки. При этом преобладающим механизмом в токопереносе становится рекомбинационный, который ведет к уменьшению контактного сопротивления. Оптимальная толщина переходного слоя 4 составляет 5-100 нм. При уменьшении толI-O A

щины этого слоя меньше 5 нм снижается эффективность преобразования энергии из- за увеличения контактного сопротивления, при этом снижается адгезия дополнитель- ного слоя 3 из-за различных значений коэффициентов термического расширения контактного слоя и слоя кремния. При увеличении толщины переходного слоя 4 больше 100 нм возрастает вероятность 0 увеличения токов утечки и, следовательно, снижается надежность работы солнечных элементов при высоких уровнях освещенности.

П р и м е р. На подложку кремниевого 5 солнечного элемента 5 на электронно-лучевой установке Оратория-9и последовательно наносят слой 3 алюминийникелевого сплава с содержанием алюминия 20-35 мас.% и контактный слой 2 алюминийнике- 0 левого сплава с содержанием алюминия 2- 10 мас.% при следующих режимах: Давление в рабочей камере5,3 Па

Температура подложки 200-210°С 5 Ускоряющее напряжение g-o кВ Ток эмиссии катода

Время нанесения 1-го слоя100 ±10 с

0 Время нанесения

2-го слоя140 ± 10с

Затем формируют переходный слой 4 между подложкой кремниевого солнечного элемента 5 и дополнительным слоем 3 алю- 5 минийникелевого сплава с содержанием алюминия 20-35 мас.%. Для этого, не вынимая подложку из электронно-лучевой установки, нагревают подложку до 250-300°С и выдерживают температуру в течение 30-35 0 мин. В результате взаимодействия никеля и алюминия с кремнием формируется переходный слой 4. состоящий из смеси силицида никеля и твердого раствора кремния в алюминии, при этом граница раздела между 5 дополнительным слоем 3 и кремнием подложки освобождается от несовершенства структуры и загрязнений, разрушается барьер из окисла.

После формирования переходного слоя

0 4 наносят слой оловосодержащего припоя 3

ПОСК-50-18 методом горячего лужения с

применением флюса ФСл Гл (глицерин 9495%, соляная кислота 5-6%).

Формула изобретения 5 Омический контакт к кремниевому солнечному элементу, включающий контактный слой алюминийникелевого сплава с содержанием AI2-10 мае.% и слой оловосодержащего припоя, отличающийся тем, что,

с целью увеличения адгезионной прочности и уменьшения переходного сопротивления, на поверхности контактного слоя толщиной 150-2000 нм последовательно расположевого сплава толщиной 60-1000 чм с содержанием AI 20-35 мас.% и переходный слой толщиной 5-100 нм, состоящий из смеси силицида никеля и твердого раствора крем

| название | год | авторы | номер документа |

|---|---|---|---|

| ОМИЧЕСКИЙ КОНТАКТ К КРЕМНИЕВУ СОЛНЕЧНОМУ ЭЛЕМЕНТУ | 1994 |

|

RU2065227C1 |

| Солнечный элемент | 1990 |

|

SU1790015A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНЫХ БАТАРЕЙ | 1991 |

|

RU2035091C1 |

| КОНТАКТНАЯ СИСТЕМА К ФОТОЭЛЕКТРИЧЕСКИМ ПРЕОБРАЗОВАТЕЛЯМ | 1987 |

|

RU1464831C |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОГАЛЬВАНИЧЕСКОГО ЭЛЕМЕНТА | 2008 |

|

RU2392694C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРНОГО ОМИЧЕСКОГО КОНТАКТА ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2010 |

|

RU2426194C1 |

| ФОТОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2021 |

|

RU2756171C1 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛОМ | 2006 |

|

RU2347651C2 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНОГО ОМИЧЕСКОГО КОНТАКТА К ПРИБОРУ НА ОСНОВЕ АРСЕНИДА ГАЛЛИЯ | 2014 |

|

RU2575977C1 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ И МОДУЛЬ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2011 |

|

RU2571167C2 |

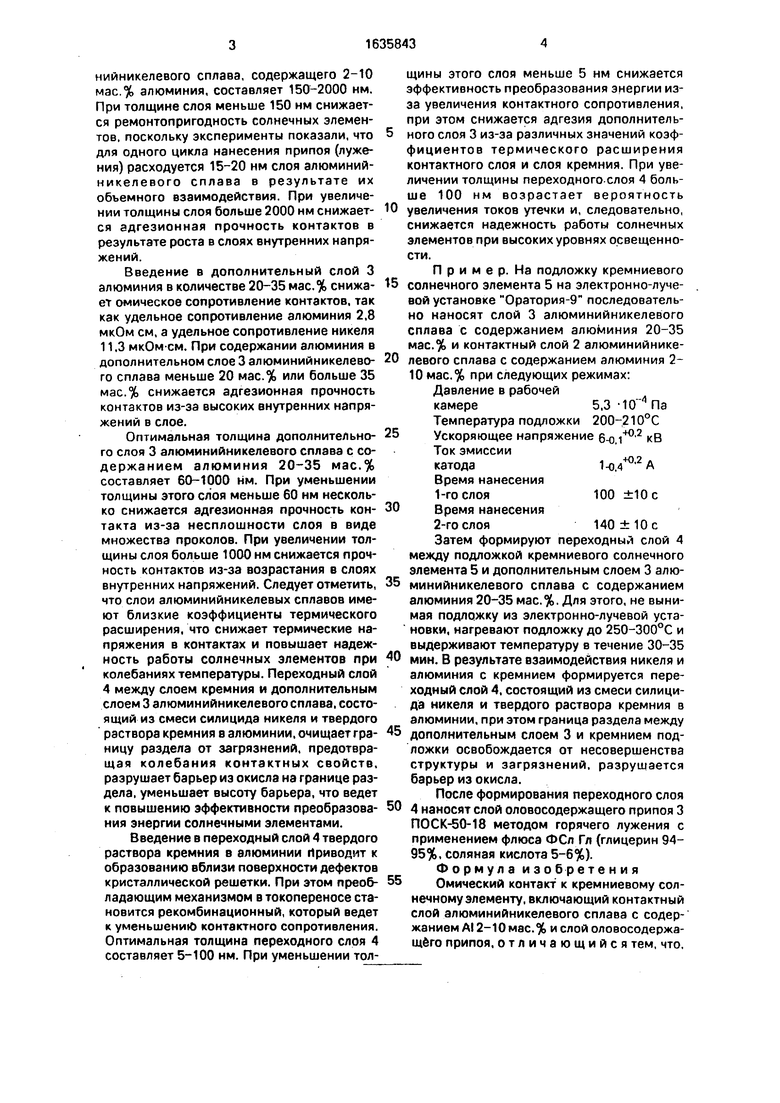

Изобретение относится к электронной технике и может быть использовано в фотоэнергетике. Целью изобретения является Изобретение относится к электронной технике. Цель изобретения - увеличение адгезионной прочности контакта и уменьшение переходного сопротивления. На чертеже показан предлагаемый омический контакт. Контакт содержит слой 1 оловосодержащего припоя, контактный слой 2 алюминий- никелевого сплава толщиной 150-2000 нм с содержанием AI 2-10 мас.%, дополнительный слой 3 алюминийникелевого сплава толщиной 60-1000 нм с содержанием AI20- 35 мас.%, переходный слой 4 толщиной 5- 100 нм, состоящий из смеси силицида никеля и твердого раствора кремния в алюминии, а также кремниевый солнечный элемент 5. Установлено, что при содержании алюминия в дополнительном слое 3 алюминийувеличение адгезионной прочности контакта и уменьшение переходного сопротивления. Омический контакт состоит из слоя оловосодержащего припоя, контактного слоя элюминийникелевого сплава с содержанием AI 2-10 мас.% толщиной 150-200 нм, дополнительного слоя алюминийникелевого сплава с содержанием AI 20-35 мас.% толщиной 60-1000 нм и переходного слоя толщиной 5-100 нм, состоящего из смеси силицида никеля и твердого раствора кремния в алюминии. Дополнительный слой обеспечивает хорошую адгезионную прочность сцепления как с контактным слоем, так и с кремниевым солнечным элементом. Введение переходного слоя обеспечивает уменьшение переходного сопротивления. 1 ил. никелевого сплава от 20 до 35 мас.% увеличивается адгезия этого слоя к кремнию в 1,5-2,0 раза. Это объясняется снижением в слое внутренних напряжений. Однако дополнительный слой 3 алюминийникелевого сплава с содержанием алюминия 20-35 мас.% имеет слабое сцепление со слоем 1 оловосодержащего припоя. Для устранения этого недостатка введен контактный слой 2 алюминийникелевого сплава с содержанием алюминия 2-10 мас.%, который имеет высокую адгезию к дополнительному слою 3 и к слою 1 оловосодержащего припоя. При содержании алюминия в контактном слое 2 алюминийникелевого сплава меньше 2 мас.% наблюдается большая скорость его растворения в припое. При содержании алюминия в сплаве больше 10 мас.% снижается прочность соединения со слоем припоя. Оптимальная толщина слоя алюмич. Ё О CJ ел 00 4 СА)

ны дополнительный слой алюминийникеле- 5 ния в алюминии.

| Pereyra J | |||

| Antrade A.M | |||

| Solar sells, 1984, № 12, p | |||

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

| Авторское свидетельство СССР № 1574111 | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-23—Публикация

1989-03-30—Подача