Изобретение относится к пайке, в частности к устройству для изотовления и установки на контактные штыри колец припоя, и может быть использовано при подготовке к пайке контактных штырей многовыводных соединителей и других устройств со штыревыми выводами к печатным платам.

Целью изобретения является повышение производительности пайки.

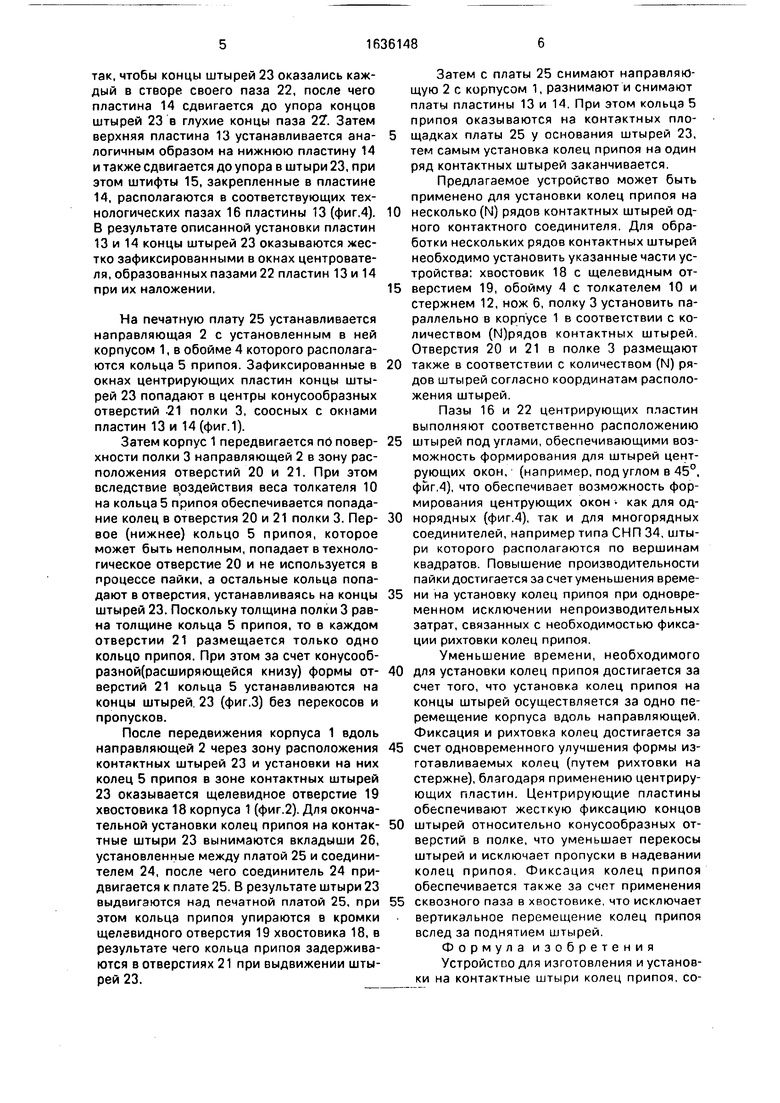

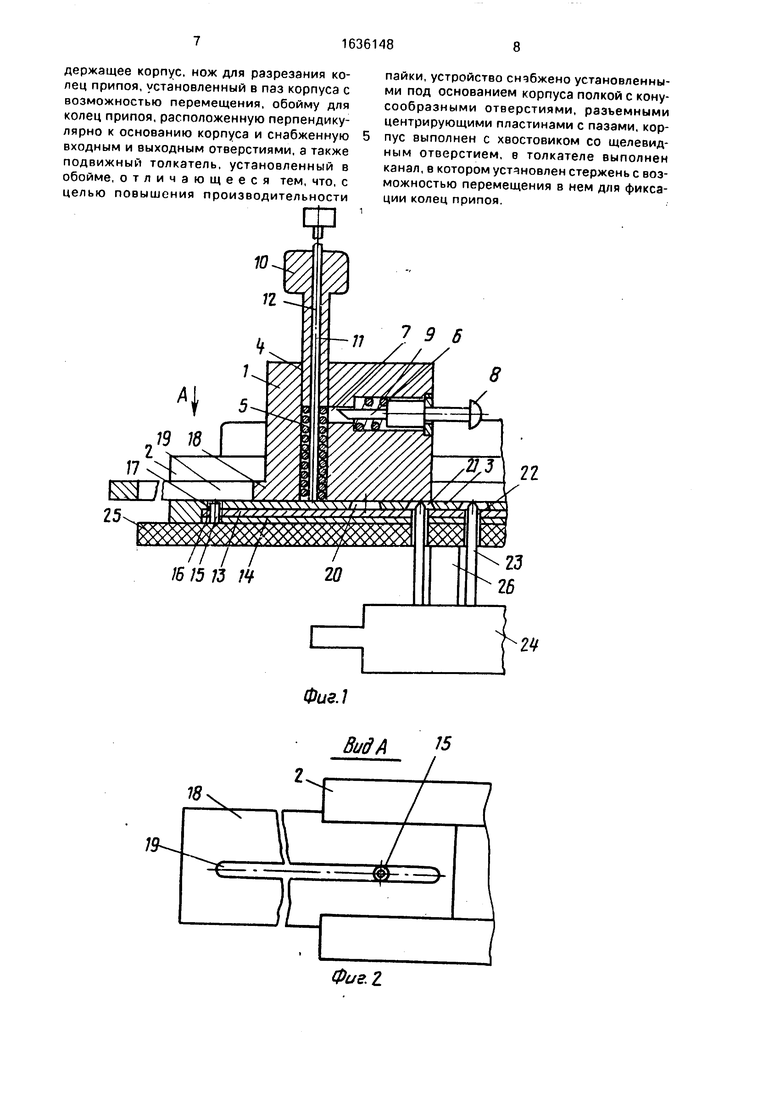

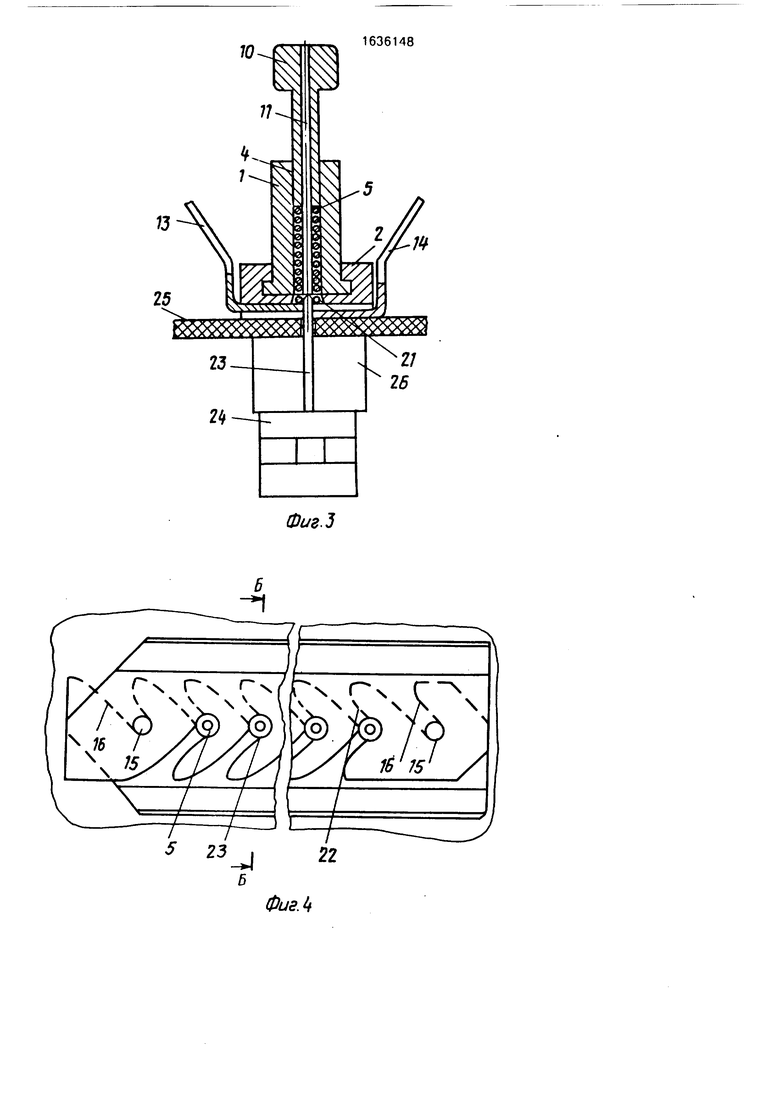

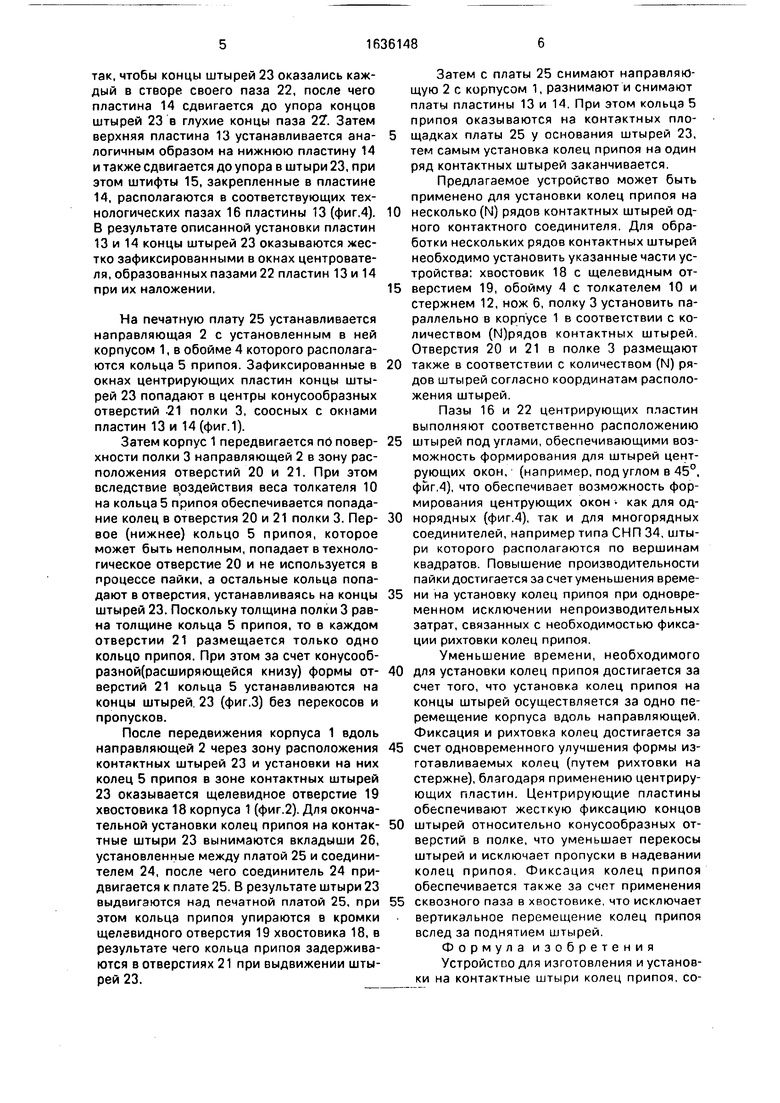

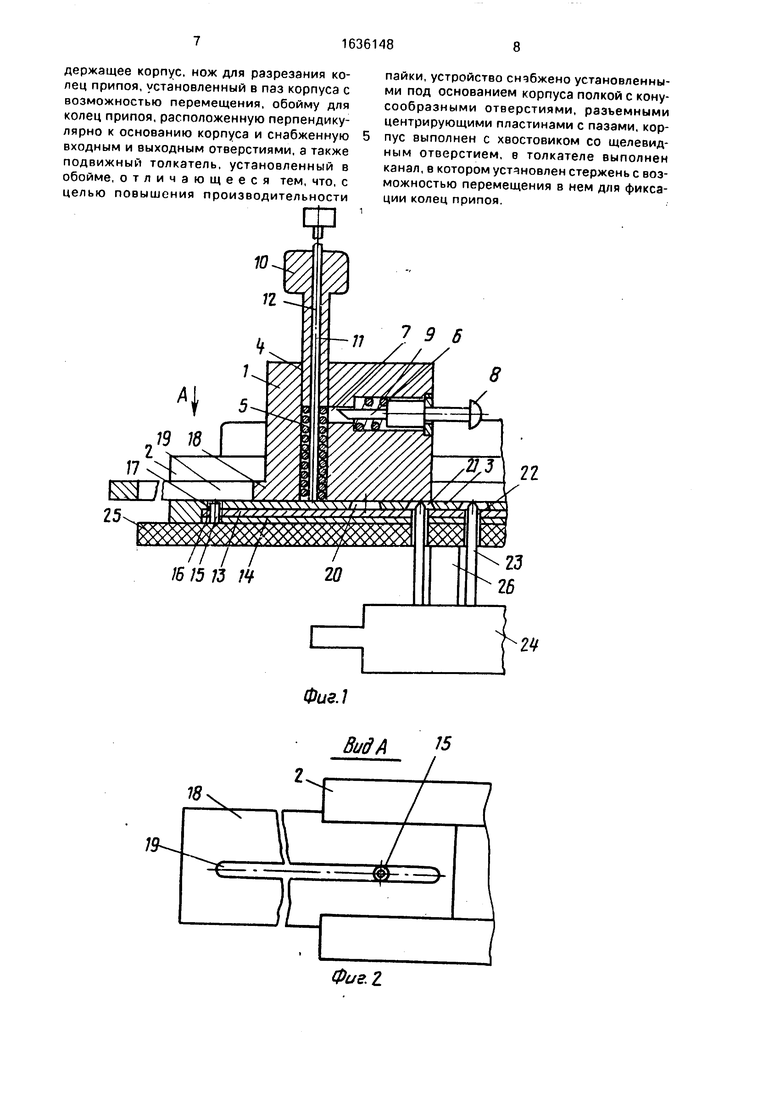

На фиг. 1 изображено устройство, общий вид; на фиг.2 - вид А на фиг. 1; на фиг.З - устройство, поперечный разрез, (процесс установки кольца припоя на конец контактного штыря); на фиг.4 - разъемные центрирующие пластины, общий вид; на фиг.5 - разрез Б - Б на фиг.4; на фиг.6 - взаимное расположение узлов устройства (без центрирующих пластин) в начальном положении

перед изготовлением колец припоя; на фиг.7 - нож, вид сбоку.

Корпус 1 устройства установлен в направляющей 2 для перемещения вдоль нее по поверхности полки 3. В корпусе 1 располагается обойма 4 для колец 5 припоя. Обойма расположена перпендикулярно основанию корпуса и имеет входное (верхнее) и выходное (нижнее) отверстия. Нижнее отверстие располагается в основании корпуса. В корпусе 1 расположен нож 6 для разрезания колец припоя. Нож перемещается в боковом пазу 7 корпуса и снабжен нажимной рукояткой 8 и возвратной пружиной 9. В обойме 4 подвижно установлен (через входное отверстие) толкатель 10, выполненный с центральным сквозным каналом 11. В последнем подвижно установлен

О

со о

Ј со

цилиндрический стержень 12, диаметр которого соответствует внутреннему диаметру, кольца 5 припоя. Толщина полки 3 равна толщине кольца 5 припоя. Верхняя поверхность полки 3 лежит в одной плоскости с основанием корпуса 1, а нижняя поверхность полки 3 лежит в одной плоскости с верхней поверхностью разъемных центрирующих пластин 13 и 14 (верхняя 13 - нижняя 14).

Положение пластин 13 и 14 относительно направляющей 2 фиксируется с помощью штифтов 15. закрепленных на противоположных концах нижней пластины 14, проходящих через соответствующие пазы 16 в пластине 13 и входящих в соответствующие гнезда 17, расположенные в направляющей 2. Хвостовик 18 корпуса 1 имеет щелевидное отверстие 19 для ограничения подъема колец припоя, ширина которого, например, соответствует среднему диаметру колец 5 припоя. В полке 3 выполнены расширяющиеся книзу конусообразные отверстия: первое отверстие 20 является технологическим, а последующие отверстия 21 - рабочими. Наименьший (т.е. верхний) диаметр каждого из этих отверстий соответствует наружному диаметру кольца 5 припоя (фиг.З).

Центр выходного отверстия обоймы 4 и центры отверстий 20 и 21, например, расположены на одной прямой, лежащей в плоскости симметрии щелевидного отверстия 19 хвостовика 18 корпуса 1. В разъмных пластинах 13 и 14 центрователя выполнены боковые параллельные пазы 22 шириной, соответствующей внутреннему диаметру колец 5 припоя. В пластинах 13 и 14 боковые пазы 22 образуют гребенки (фиг.4). При наложении пластин 13 и 14 одна на другую образуются окна. Благодаря боковым пазам 22 образовавшиеся окна служат для центровки концов контактных штырей 23 соединителя 24, припаиваемого к печатной плате 25. Направляющая 2 своими гнездами 17 установлена на штифты 15, при этом окна центрирующих пластин располагаются со- осно с отверстиями 21 в полке 3 направляющей 2.

Нижняя плоскость пластины 14 и нижняя плоскость направляющей располагаются над сквозными отверстиями в печатной плате 25. Через отверстия в печатной плате проходят концы штырей 23 соединителя 24. Высота подъема штырей 23 над платой 25 ограничивается с помощью вкладышей 26, расположенных между платой 25 и концами соединителя 24.

Устройство работает следующим образом.

На стержень 12, вставленный в толкатель 10 (последний вынут из обоймы 4), плотно наматывается спираль 27 припоя в количестве витков п + 1, где п - количество

штырей в ряду соединителя. Наматывание спирали припоя выполняется, отступив от конца стержня на расстояние I, равное расстоянию от верхней поверхности полки 3 направляющей 2 до верхней кромки ножа 6

0 (фиг.6). При этом стержень 12 имеет длину L I + m + К, где m - расстояние, равное длине спирали 27 припоя, К - длина толкателя 10 (длина толкателя определяется как К р + г, где г - длина головки толкателя,

5 р - длина тела толкателя, при этом , где g - высота корпуса 1).

Корпус 1 устанавливается на направляющей 2 в исходное положение так, чтобы выходное отверстие обоймы 4 находилось

0 вне зоны расположения отверстий 20 и 21 в аолке 3. При этом нож 6 в боковом пазу 7 корпуса 1 установлен и отрегулирован так, что верхняя кромка ножа 6 находится от верхней плоскости полки 3 на расстоянии I,

5 а острие ножа 6 при нажатии на рукоятку 8 до упора имеет зазор 0,05 -0,1 мм между острием ножа и вставленным в обойму 4 стержнем 12.

После нажатия до упора на рукоятку 8

0 ножа 6 толкатель 10 со стержнем 12 и намотанной на нем спиралью27 припоя вводятся в верхнее отверстие обоймы 4 корпуса 1 так, чтобы начало спирали было ориентировано напротив ножа 6 (при этом при разрезании

5 спирали 27 на кольца первое кольцо более полное). Толкатель 10 со стержнем 12 вводятся в обойму 4 до упора стержня 12 в полку 3 (фиг.6). Затем путем плавного нажатия рукой на толкатель 10 спираль 27 припоя

0 перемещается по стержню 12 вниз до полки 3, при этом нож 6 разрезает спираль припоя на кольца, которые при упоре в полку 3 в результате давления, оказываемого рукой на толкатель 10, выпрямляются (рихтуются).

5 Поскольку рихтовка осуществляется на стержне 12, то деформации (сплющивания внутрь) колец припоя не происходит. Затем рукоятка 8 отпускается, нож 6 возвращается в исходное положение, стержень 12 выни0 мается из толкателя 10, изготовленные кольца припоя остаются в обойме 4.

В соответствующие отверстия печатной платы 25 вставляются концы штырей 23 припаиваемого к плате соединителя 24. Концы

5 штырей выдвигаются на высоту, ограниченную вкладышами 26, устанавливаемыми между корпусом соединителя 24 и печатной платой 25,

Затем на печатную плату 25 устанавливается нижняя центрирующая пластина 14

так, чтобы концы штырей 23 оказались каждый в створе своего паза 22, после чего пластина 14 сдвигается до упора концов штырей 23 в глухие концы паза 22. Затем верхняя пластина 13 устанавливается аналогичным образом на нижнюю пластину 14 и также сдвигается до упора в штыри 23, при этом штифты 15, закрепленные в пластине 14, располагаются в соответствующих технологических пазах 16 пластины 13 (фиг,4). В результате описанной установки пластин 13 и 14 концы штырей 23 оказываются жестко зафиксированными в окнах центровате- ля, образованных пазами 22 пластин 13 и 14 при их наложении.

На печатную плату 25 устанавливается направляющая 2 с установленным в ней корпусом 1, в обойме 4 которого располагаются кольца 5 припоя. Зафиксированные в окнах центрирующих пластин концы штырей 23 попадают в центры конусообразных отверстий .21 полки 3, соосных с окнами пластин 13 и 14 (фиг.1).

Затем корпус 1 передвигается пб поверхности полки 3 направляющей 2 в зону расположения отверстий 20 и 21. При этом вследствие воздействия веса толкателя 10 на кольца 5 припоя обеспечивается попадание колец в отверстия 20 и 21 полки 3. Первое (нижнее) кольцо 5 припоя, которое может быть неполным, попадает в технологическое отверстие 20 и не используется в процессе пайки, а остальные кольца попадают в отверстия, устанавливаясь на концы штырей 23. Поскольку толщина полки 3 равна толщине кольца 5 припоя, то в каждом отверстии 21 размещается только одно кольцо припоя. При этом за счет конусооб- разной(расширяющейся книзу) формы отверстий 21 кольца 5 устанавливаются на концы штырей. 23 (фиг.З) без перекосов и пропусков.

После передвижения корпуса 1 вдоль направляющей 2 через зону расположения контактных штырей 23 и установки на них колец 5 припоя в зоне контактных штырей 23 оказывается щелевидное отверстие 19 хвостовика 18 корпуса 1 (фиг.2). Для окончательной установки колец припоя на контактные штыри 23 вынимаются вкладыши 26, установленные между платой 25 и соединителем 24, после чего соединитель 24 придвигается к плате 25. В результате штыри 23 выдвигаются над печатной платой 25, при этом кольца припоя упираются в кромки щелевидного отверстия 19 хвостовика 18, в результате чего кольца припоя задерживаются в отверстиях 21 при выдвижении штырей 23.

Затем с платы 25 снимают направляющую 2 с корпусом 1, разнимают и снимают платы пластины 13 и 14. При этом кольца 5 припоя оказываются на контактных площадках платы 25 у основания штырей 23, тем самым установка колец припоя на один ряд контактных штырей заканчивается.

Предлагаемое устройство может быть применено для установки колец припоя на

0 несколько (N) рядов контактных штырей одного контактного соединителя. Для обработки нескольких рядов контактных штырей необходимо установить указанные части устройства: хвостовик 18 с щелевидным от5 верстием 19, обойму 4 с толкателем 10 и стержнем 12, нож 6, полку 3 установить параллельно в корпусе 1 в соответствии с количеством (М)рядов контактных штырей. Отверстия 20 и 21 в полке 3 размещают

0 также в соответствии с количеством (N) рядов штырей согласно координатам расположения штырей.

Пазы 16 и 22 центрирующих пластин выполняют соответственно расположению

5 штырей под углами, обеспечивающими возможность формирования для штырей центрующих окон, (например, под углом в 45°, фиг.4), что обеспечивает возможность формирования центрующих окон как для од0 норядных (фиг.4), так и для многорядных соединителей, например типа СНП 34, штыри которого располагаются по вершинам квадратов. Повышение производительности пайки достигается за счет уменьшения време5 ни на установку колец припоя при одновременном исключении непроизводительных затрат, связанных с необходимостью фиксации рихтовки колец припоя.

Уменьшение времени, необходимого

0 для установки колец припоя достигается за счет того, что установка колец припоя на концы штырей осуществляется за одно перемещение корпуса вдоль направляющей. Фиксация и рихтовка колец достигается за

5 счет одновременного улучшения формы изготавливаемых колец (путем рихтовки на стержне), благодаря применению центрирующих пластин. Центрирующие пластины обеспечивают жесткую фиксацию концов

0 штырей относительно конусообразных отверстий в полке, что уменьшает перекосы штырей и исключает пропуски в надевании колец припоя. Фиксация колец припоя обеспечивается также за счет применения

5 сквозного паза в хвостовике, что исключает вертикальное перемещение колец припоя вслед за поднятием штырей.

Формула изобретения Устройство для изготовления и установки на контактные штыри колец припоя, содержащее корпус, нож для разрезания колец припоя, установленный в паз корпуса с возможностью перемещения, обойму для колец припоя, расположенную перпендикулярно к основанию корпуса и снабженную входным и выходным отверстиями, а также подвижный толкатель, установленный в обойме, отличающееся тем, что, с целью повышения производительности

пайки, устройство снабжено установленными под основанием корпуса полкой с конусообразными отверстиями, разъемными центрирующими пластинами с пазами, корпус выполнен с хвостовиком со щелевид- ным отверстием, в толкателе выполнен канал, в котором установлен стержень с возможностью перемещения в нем для фиксации колец припоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления и установки колец припоя на контактные штыри | 1978 |

|

SU706205A1 |

| Устройство для непрерывного изготовления колец | 1978 |

|

SU766715A1 |

| Электрический паяльник для пайки модулей | 1986 |

|

SU1328101A1 |

| Электрический паяльник для пайки модулей | 1989 |

|

SU1794606A2 |

| ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ С ПОМЕХОПОДАВЛЯЮЩИМИ ФИЛЬТРАМИ | 2008 |

|

RU2396651C2 |

| Устройство для изготовления и припайки выводов к секциям конденсаторов | 1983 |

|

SU1164797A1 |

| УСТРОЙСТВО ДЛЯ ПОДКЛЮЧЕНИЯ ПЕЧАТНЫХ ПЛАТ К ИЗМЕРИТЕЛЮ ДЛЯ ЭЛЕКТРИЧЕСКОЙ ПРОВЕРКИ СХЕМЫ | 1991 |

|

RU2013034C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ МНОГОВЫВОДНЫХ РАДИОЭЛЕМЕНТОВ НА ПЕЧАТНУЮ ПЛАТУ | 1994 |

|

RU2074539C1 |

| ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ СО ВСТРОЕННЫМИ ФИЛЬТРАМИ НИЖНИХ ЧАСТОТ | 2015 |

|

RU2600114C2 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

Изобретение относится к пайке, в частности к устройству для изготовления и установки на контактные штыри колец припоя. Цель изобретения - повышение производительности пайки. Устройство содержит корпус, нож для разрезания колец припоя, установленный в паз корпуса с возможностью перемещения, обойму для колец припоя, расположенную перпендикулярно основанию корпуса и имеющую входное и выходное отверстия.а также подвижный толкатель установленный в обойме. Корпус устройства снабжен хвостовиком. Хвостовик имеет ще- левидное отверстие для контактных штырей. Устройство снабжено полкой с конусными отверстиями. Полка установлена под основанием корпуса. Конусные отверстия полки служат для размещения колец припоя на паяемых контактных штырях. Устройство имеет разъемные центрирующие пластины, расположенные под полкой. Пластины имеют пазы, образующие окна, соосные с отверстиями в полке. Они служат для центоровки контактных штырей. Толкатель выполнен с центральным сквозным каналом, в котором установлен подвижный цилиндрический стержень для фиксации колец припоя. 7 ил. (Л С

10

Фие.1

18

ч

I 1,

ВидА 15

z

Фие.1

Фиг.Ь

73

Фиг. 5

17

20 Фиг. 6

И

Фиг.7

| Устройство для изготовления и установки колец припоя на контактные штыри | 1978 |

|

SU706205A1 |

Авторы

Даты

1991-03-23—Публикация

1988-12-26—Подача