Изобретение относится к области получения полимерных покрытий, обладающих высокой и стабильной адгезией к металлическим подложкам в нормальных условиях, а также при повышенной влажности, и может быть использовано в машиностроении, приборостроении, химической и других отраслях промъшшенности.

Целью изобретения является повышение скорости формирования подслоя, адгезии и влагостойкости покрытий.

Перед нанесением полимерного покрытия на металлическую поверхность наносят слой оксида хрома (VI) из раствора в легколетучем растворителе толщиной 85 - 300 нм, который

после нанесения термообрабатывается при 260 - 300°С в течение 1 -120 мин, что способствует образованию высокой адгезионной прочности полимерных покрытий с металлическими jio- дложками и увеличению их влагр.стойг кости.

Способ осуществляют следующим образом.

Перед нанесением полимерного покрытия на металлическую поверхность ее предварительно обезжиривают, а затем наносят оксид хрома (VI) из 0,5 - 10%-ного раствора легколетучего растворителя (например, ацетона). Растворитель удаляют высушиванием при 20 - 25°С в течение 1,5 - 2,0мин.

о

со

ОЭ, Ј 1

оо.

Оптимальная толщина слоя оксида хрома (VI) составляет 85 - 300 нм.

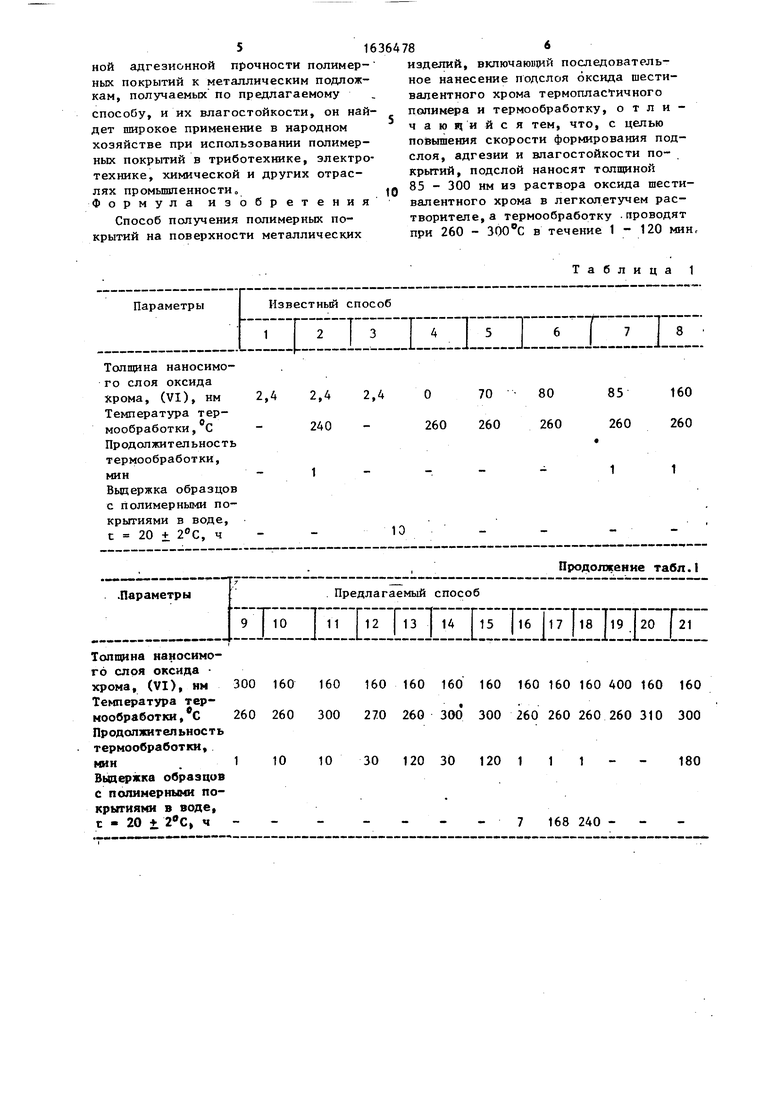

Использование легколет учего растворителя, например ацетона, приводит к практически мгновенному растеканию раствора по покрываемой поверхности подложки. Равнотолщинности получаемого слоя способствует и более низкая динамическая вязкость растворителя (ацетона, 0,322 мПа-с) по сравнению с водой (1,002 мПа с). Из водных растворов оксида хрома (VI) из-за плохой растекаемости практически невозможно получить равнотолщинные по- крытия до 30 нм на металлических подложках без дополнительных операций.

Толщина слоя оксида хрома (VI) 85 - 300 нм является оптимальной, так как выход за эти пределы приводит к снижению адгезии полимерных покрытий с подложками. Объясняется это тем, что при толщине слоя оксида хрома (VI) менее 85 нм с.термообработкой 260 - 300°С в течение - 120 мин окислительное действие оксида хрома (VI) в основном направлено на металлическую подложку и при формировании полимерного покрытия в контакте с полимером не происходит образования полярных кислородсодержащих групп, являющихся одной из основных причин повышения адгезионной прочности полимеров к металлам. При превышении толщины слоя оксида хрома (VI) 300 нм в нем происходит образование складок и трещин, в результате происходит снижение адгезии полимерных покрытий с подложками.

Адгезионная связка полимера с металлической подложкой - слой оксида хрома (VI) - обладает более прочными химическими связями, чем связи адсорбированного кислорода с металлом, полимерные покрытия, сформированные на ней, обладают более высокими защитными свойствами

Пример. В качестве металлических подложек используют стальную ленту 08 КП фольги: алюминиевую марки А-99, бронзовую марки БрБ2, ла- тунную марки Л-3 толщиной соответственно 100, 200 и 100 мкм. Для получения раствора оксида хрома (VI) используют оксид хрома (СгО,). Растворители - вода, ацетон. В качестве ма- териалов для покрытий применяют поли Ј-к апролактам (полиамид-6) , полиэтилен высокой плотности марки 20906- 040 и поликарбонат марки ПК-,1 .

0

5

0

« r

5

0

0 5

5

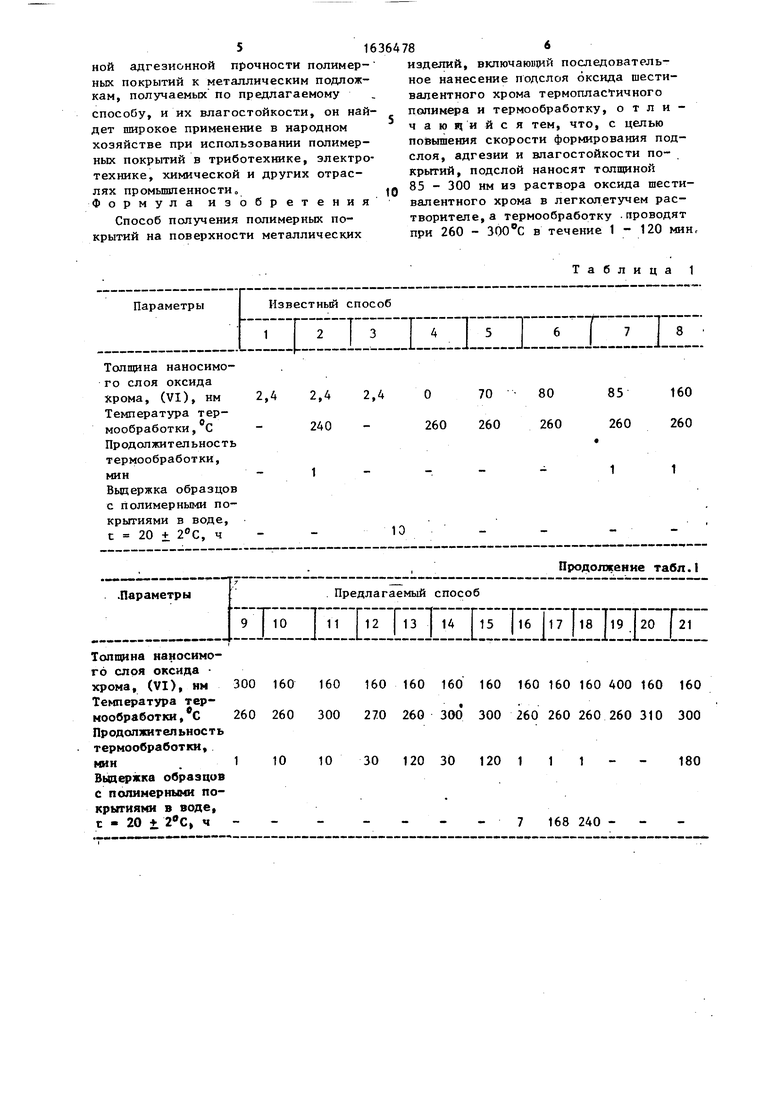

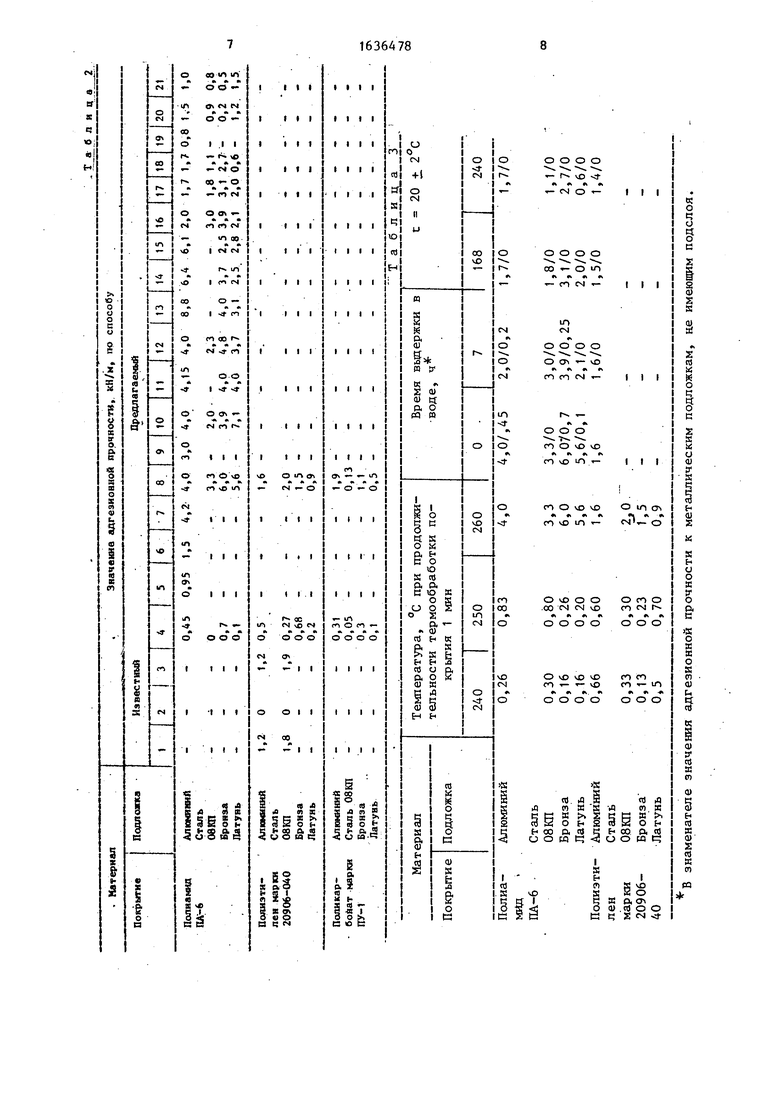

Толщину слоя оксида хрома (VI) определяют по отношению массы оксида хрома (VI), оставшейся на площади покрываемой поверхности после испарения растворителя, к удельной массе применяемого оксида хрома(VI). Нанесенную массу оксида хрома (VI) на металлические подложки определяют взвешиванием на весах ВЛР-20 г. Фольгу с нанесенным слоем оксида хрома (VI) термостатируют в термостате согласно температурно-временному режиму, указанному в табл.1. По окончании термостатирования образцы извлекают из термостата и укладывают на ровную поверхность. После охлаждения на образец через трафарет наносят слой дисперсного полимера и помещают в печь для оплавления Оплавление проводят по температурно-вре- менным режимам формирования покрытий, характерным для данного полимера. Например, формирование образцов из полиамида-6 проводят при 260 + 2°С в течение 1,5-2 мин. Скорость охлаждения образца 5°С/мин. Размер образцов, нанесенных на фольгу - 100 х 15 х 0,4 мм. Испытания полученных таким образом адгезионных соединений проводят через 1 -2 сут. Адгезионную прочность определяют методом отслаивания фольги от полимерной пленки под углом 180° (разрывная машина РМУ-0.05-1, скорость перемещения зажима 50 мм/мин) и характеризуют усилием отслаивания в кН/м. Влагостойкость адгезионных соединений определяют по изменению адгезионной прочности после выдержки образцов в воде при 20 ± 2°С в течение 7 - 240 ч.

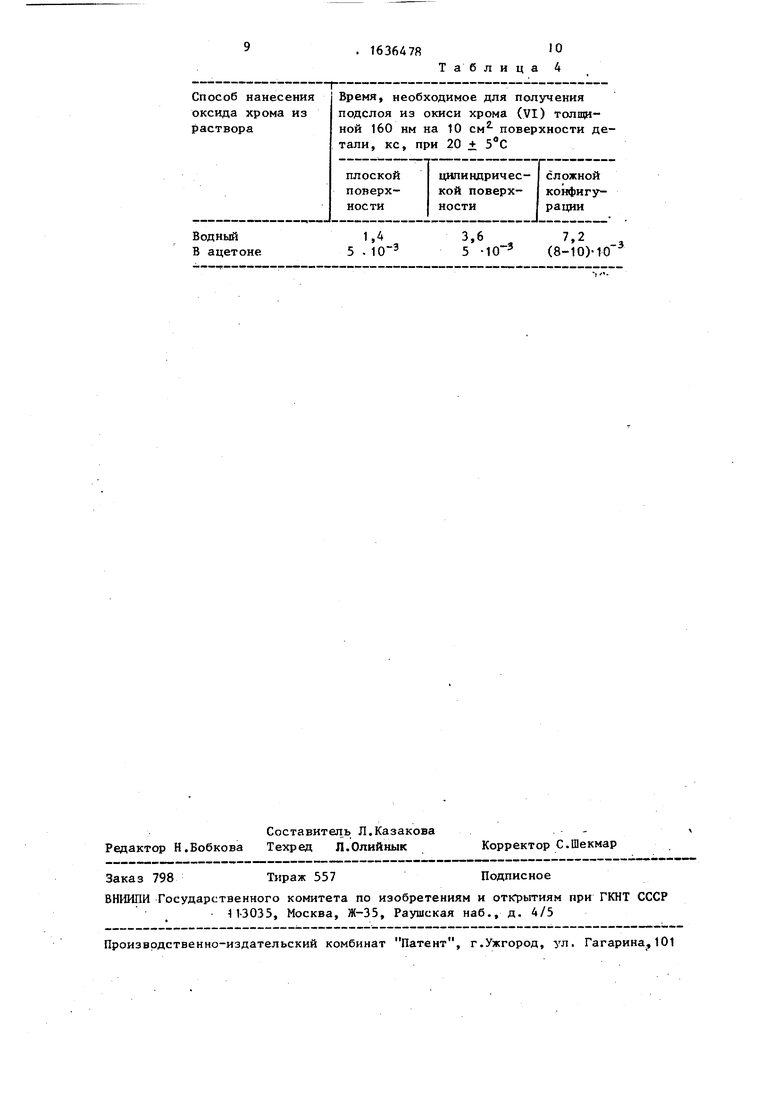

Данные по режимам формирования покрытий и их свойствам представлены в табл. 1 - 4.

Как видно из приведенных данных, использование предлагаемого способа позволяет в 30 - 40 раз ускорить технологию получения адгезионно-активного слоя оксида хрома (VI), в 3-20 раз повысить адгезионную прочность и стабильность соединений термопластичных полимеров с металлами, а также в 2,5 - 4,0 раза увеличить влагостойкость полиамидных покрытий после выдержки в воде в течение 7 - 240 ч „

Благодаря ускорению технологического процесса, повышенной стабильной адгезионной прочности полимерных покрытий к металлическим подложкам, получаемых по предлагаемому

способу, и их влагостойкости, он найдет широкое применение в народном хозяйстве при использовании полимерных покрытий в триботехнике, электротехнике, химической и других отраслях промышленности„ Формула изобретения

Способ получения полимерных покрытий на поверхности металлических

изделий, включающий последовательное нанесение подслоя оксида шестивалентного хрома термопластичного полимера и термообработку, отличающийся тем, что, с целью повышения скорости формирования подслоя, адгезии и влагостойкости покрытий, подслой наносят толщиной 85 - 300 нм из раствора оксида шестивалентного хрома в легколетучем растворителе, а термообработку .проводят при 260 - 300°С в течение 1-120 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ | 1992 |

|

RU2040130C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ ФТОРОПЛАСТА | 1991 |

|

RU2020777C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УЗЛОВ ТРЕНИЯ АВТОМОБИЛЬНЫХ АГРЕГАТОВ | 2002 |

|

RU2223304C1 |

| Способ получения тонких слоёв оксида графена с формированием подслоя из углеродных нанотрубок | 2018 |

|

RU2693733C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ ИЗ СТЕКЛОТЕКСТОЛИТА | 1992 |

|

RU2040129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО СИЛИКАТНОГО ПОКРЫТИЯ | 1998 |

|

RU2186809C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОПЛАСТОВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2070444C1 |

| Способ получения антикоррозионного износостойкого покрытия на сплавах магния | 2016 |

|

RU2617088C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

Изобретение касается получения полимерных покрытий, обладающих высокой и стабильной адгезией к металлическим подложкам, и может быть использовано в машиностроении, приборостроении, химической и др. отраслях промышленности. Целью изобретения является повышение скорости формирования подслоя, адгезии и влагостойкости покрытий. В соответствии с изобретением на металлическую подложку сначала наносят подслой оксида шестива- лентного хрома толщиной 85-300 нм из раствора оксида хрома в легколетучем растворителе, затем наносят слой термопластичного полимера и проводят термообработку при 260 - 300°С в течение 1 - 120 мин. В результате во много раз повышается скорость формирования подслоя по сравнению с использованием водных растворов окиси хрома, а также адгезия и влагостойкость. 4 табл. (Л

2,4

2,4 2,4 240

1

Толщина наносимого слоя оксида хрома, (VI), нн 300 160 Температура термообработки ,С 260 260 Продолжительность термообработки, мин . 1 10 Выдержка образцов с полимерными покрытиями в воде, с - 20 t , ч - 160 160 160 160 160 160 160 160 400 160 160 300 270 260 300 300 260 260 260 260 310 300

10 30 120 30 120 1 1 1

7 168 240 180

Таблица 1

0

70 260

80 260

85 260

1

160 260

1

10

Продолжение табл.

180

7 168 240 В знаменателе значения адгезионной прочности к металлическим подложкам, не имеющим подслоя.

| РЖ .Коррозия и защита от коррозии, 1971, 9, реф | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Соколов Б.Д | |||

| и др | |||

| Применение метода молекулярного наслаивания для усиления адгезии полимеров к металлу | |||

| - ДАН , т.256, 1981, № 6, с.1443. | |||

Авторы

Даты

1991-03-23—Публикация

1988-07-11—Подача