Изобретение относится к получению защитных покрытий на металлических поверхностях, конкретно, к способам нанесения антикоррозионных износостойких покрытий на деформируемые сплавы магния, которые отличаются малой удельной плотностью и высокой прочностью, а также легкостью механической обработки и являются перспективными конструкционными материалами для машиностроения, автомобилестроения, аэрокосмической техники, электро- и радиотехники, для производства компьютерной аппаратуры и других отраслей промышленности.

Однако практическое применение магниевых сплавов существенно ограничивается их низкой стойкостью к коррозии и износу вследствие образования в атмосферных условиях на поверхности металла пористого непрочного слоя оксида магния.

В связи с этим актуальной является разработка способов, предназначенных для защиты поверхности изделий и конструкций из сплавов магния посредством нанесения покрытия, препятствующего коррозии и при этом обладающего остаточно высокими механическими свойствами.

Известен способ нанесения защитного антикоррозионного композитного покрытия, обладающего высокой твердостью и устойчивостью к истиранию, на сплавы магния (CN №102234803, опубл. 2011.11.10), включающий формирование на поверхности сплава пористого слоя оксидной керамики путем плазменно-электролитического оксидирования (ПЭО) в анодном режиме, нанесение заполняющего поры органического покрытия путем напыления акрилонитрил-бутадиен-стиреновой смолы или лака и химическое осаждение завершающего слоя, содержащего никель и фосфор. Несмотря на достаточно большую толщину полученного многослойного покрытия, с течением времени его защитные свойства снижаются, поскольку органический слой подвержен достаточно быстрому старению и разрушению, в результате чего нарушается прочность и целостность всего многослойного покрытия и агрессивные ионы получают доступ к поверхности металла.

Известен способ нанесения композитного наноструктурированного защитного покрытия на поверхность сплава магния (CN №103668393, опубл. 2014.03.26), включающий микродуговое оксидирование с формированием пористого керамикоподобного слоя и напыление на поверхность сформированного слоя краски на водной основе. Механические характеристики полученного известным способом покрытия, в том числе твердость и износостойкость, определяются качеством керамикоподобного слоя. Краска на водной основе не вносит заметного вклада в повышение прочностных свойств, а вследствие ее старения со временем и появления сопутствующих микроскопических дефектов агрессивные ионы окружающей среды получают возможность доступа к керамикоподобному слою, а затем через его поры - к поверхности металла. В результате в ходе эксплуатации происходит снижение защитных свойств покрытия.

Известен способ получения защитных покрытий на сплавах магния (RU №2543580, опубл. 2015.03.10), включающий формирование на поверхности сплава керамикоподобного слоя путем плазменно-электролитического оксидирования в биполярном режиме в водном электролите, содержащем силикат натрия и фторид натрия, при равномерном увеличении напряжения от 0 до 250-270 В и эффективной плотности тока 0,5-1,0 А/см2 в течение периода анодной поляризации поверхности сплава и при постоянном значении напряжения -(25-30) В в ходе катодной поляризации с последующим нанесением на сформированный оксидно-керамический слой 8-оксихинолина методом погружения и термообработкой. Полученное известным способом покрытие обнаруживает высокую коррозионную устойчивость, однако не обладает достаточно высокой твердостью и устойчивостью к абразивному износу для использования в конструкциях, эксплуатируемых в условиях, предъявляющих высокие требования к механическим свойствам.

Наиболее близким к заявляемому является способ нанесения на поверхность сплава магния супергидрофобного коррозионно-стойкого покрытия (CN №102817063, опубл. 2012.12.12), включающий формирование с помощью плазменно-электролитического оксидирования обладающего микро-наноструктурой керамикоподобного слоя с антикоррозионными свойствами, служащего основой для нанесения полимерной супергидрофобной пленки, препятствующей контакту между коррозионной средой и поверхностью металла, причем ПЭО проводят в электролите, содержащем молибдат натрия, гидроксид натрия, бихромат натрия или калия, триэтаноламин, полиэтиленгликоль, при напряжении 70-160 В, полимерную супергидрофобную пленку получают из органического состава, содержащего производное триазина и меркаптанас фторзамещенными группами путем его электроосаждения при плотности постоянного тока 0,1-10 мА/см2. Покрытие обнаруживает достаточно высокие антикоррозионные и гидрофобные свойства: снижение тока коррозии в растворе NaCl на три порядка, отсутствие коррозии после 96 ч выдержки в солевом тумане, угол смачивания до 169,2°.

Однако механические свойства полученного известным способом покрытия не обеспечивают возможности его эксплуатации в условиях, предъявляющих высокие требования к адгезии покрытия, его прочностными свойствами устойчивости к абразивному износу. Кроме того, присутствие в составе электролита оксидирования соединений шестивалентного хрома и органических составляющих требует специальных мер по защите персонала и окружающей среды, включая утилизацию отходов, что также создает определенные ограничения для широкомасштабного использования и связано с дополнительными расходами. Использование электроосаждения для формирования полимерной пленки усложняет способ (его аппаратурное оснащение).

Задачей изобретения является разработка экологически безопасного и пригодного к широкомасштабному использованию способа получения на сплавах магния защитных покрытий с высокой адгезией, обладающих одновременно высокой коррозионной устойчивостью и высокими механическими свойствами.

Технический результат способа заключается в повышении прочностных свойств, устойчивости к абразивному износу и улучшении адгезии получаемых покрытий при одновременном повышении экологической безопасности способа и его упрощении.

Указанный технический результат достигают способом получения коррозионно- и износостойкого покрытия на сплавах магния, включающим формирование на поверхности сплава пористого керамикоподобного слоя путем плазменно-электролитического оксидирования (ПЭО) с последующим нанесением на сформированный пористый слой полимерной пленки, в котором, в отличие от известного, ПЭО проводят в электролите, содержащем силикат натрия и фторид натрия, причем процесс ведут в биполярном режиме потенциодинамически при напряжении, равномерно возрастающем от 30 до 260-270 В со скоростью 16-18 В/мин, в ходе анодной поляризации образца и потенциостатически при напряжении -(30-50) В в ходе его катодной поляризации, полимерную пленку наносят путем импрегнирования погружением в раствор поливинилиденфторида -(C2H2F2)-n в N-метил-2-пирролидоне (C5H9NO)n на 10-15 с с последующей термической обработкой при 70-110°С в течение 3-5 ч.

В преимущественном варианте осуществления способа плазменно-электролитическое оксидирование проводят в электролите следующего состава, г/л:

Оптимальные характеристики покрытия обеспечиваются при трехкратном погружении в раствор поливинилиденфторида -(C2H2F2)-n в N-метил-2-пирролидоне (C5H9NO)n, каждое из которых сопровождается термообработкой.

Способ осуществляют следующим образом.

После стандартной подготовки образца сплава магния на его поверхности формируют керамикоподобный слой с микро- и нанопорами, используя метод плазменно-электролитического оксидирования (ПЭО).

Оксидирование проводят в электролите, содержащем, г/л: силикат натрия Na2SiO3 10-50 и фторид натрия NaF 1-8, в условиях плазменных микроразрядов в биполярном режиме.

Оптимальные характеристики ПЭО-покрытия обеспечиваются при формировании керамикоподобного слоя плотной структуры с микро- и наноразмерными порами, обладающего высокой адгезией и характеризующегося высокими значениями прочности и износостойкости, при проведении ПЭО в определенных условиях при заданной, экспериментально установленной, скорости формирования покрытия.

Скорость формирования ПЭО-покрытия зависит от скорости роста напряжения, при этом оптимальная скорость формирования, которая позволяет получить покрытия с наилучшими характеристиками и наименьшей дефектностью, поддерживается при скорости роста напряжения в ходе анодной поляризации в интервале 16-18 В/мин.

Увеличение скорости роста напряжения выше 18 В/с приводит к увеличению количества и размера пор и формированию твердых, но не обладающих высокими электрохимическими свойствами, ПЭО-покрытий. Скорость роста напряжения менее 16 В/мин приводит к формированию рыхлых ПЭО-покрытий, значительному уменьшению их толщины и ухудшению механических свойств вследствие снижения пиковых значений токов при оксидировании и недостаточного уровня энергии микроразрядов.

Для обеспечения необходимой (оптимальной) скорости формирования ПЭО-покрытия при анодной поляризации образца сплава среднеквадратическое значение напряжения Urms в ходе процесса оксидирования увеличивают до 260-270 В со скоростью 16-18 В/мин, при этом регулируемое повышение напряжения начинается с 30 В. Плотность тока j=0,15-0,25 А/см2. При катодной поляризации образца процесс осуществляют потенциостатически при напряжении -(30-50) В. С учетом скорости формирования покрытия и коэффициента заполнения поляризующего сигнала (50%) используемого тиристорного источника тока, время оксидирования составляет 13-15 мин.

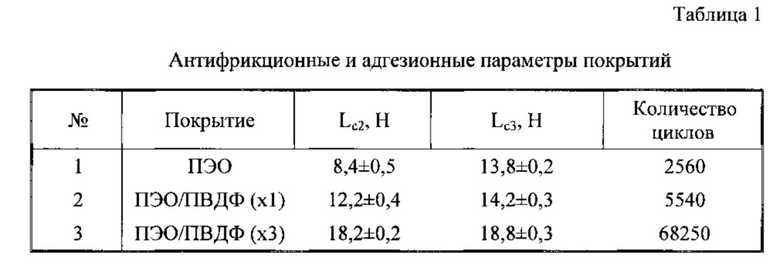

По данным рентгенофазового анализа сформированный слой толщиной 16-18 мкм содержит MgO и Mg2SiO4.

Затем на полученный ПЭО-слой путем импрегнирования наносят полимерную пленку поливинилиленфторида (ПВДФ). Образец сплава магния с нанесенным ПЭО-слоем окунают в приготовленный раствор ПВДФ-полимера - (C2H2F2)-n в растворителе N-метил-2-пирролидоне (C5H9NO) и выдерживают в течение 10-15 с. После сушки при повышенной (70-110°С) температуре процедуру нанесения полимера повторяют. Увеличение кратности погружения приводит к значительному улучшению показателей износостойкости и коррозионной устойчивости покрытия, а также увеличению адгезии полимерной пленки, при этом оптимальным является трехкратное погружение, каждое из который сопровождается сушкой.

Поливинилиденфторид представляет собой частично фторированный полимер, который отличается среди фторполимеров самыми высокими прочностными свойствами, твердостью, а также чистотой материала и отсутствием технологических добавок. Кроме того, ПДВФ характеризуется высокой термической стабильностью, хорошей стойкостью к химическому воздействию, ультрафиолетовому и гамма-излучению; отличными физико-механическими свойствами и обнаруживает хорошее качество поверхности с низким коэффициентом трения и высокой стойкостью к абразивному износу.

Полимерная ПВДФ пленка запечатывает поры на поверхности ПЭО-слоя и значительно уменьшает шероховатость поверхности, что способствует улучшению электрохимических и антифрикционных свойств покрытия в целом.

Таким образом, сформированное в соответствии с предлагаемым способом композитное покрытие обнаруживает высокие защитные свойства.

Раствор ПВДФ в N-метил-2-пирролидоне характеризуется стабильностью, отсутствием нерастворенных частиц и проявлений седиментации, что является существенным преимуществом при нанесении полимерной пленки в сравнении другими фторполимерами (политетрафторэтиленом).

Кроме того, при высоком качестве ПВДФ является одним из самых дешевых фторполимеров.

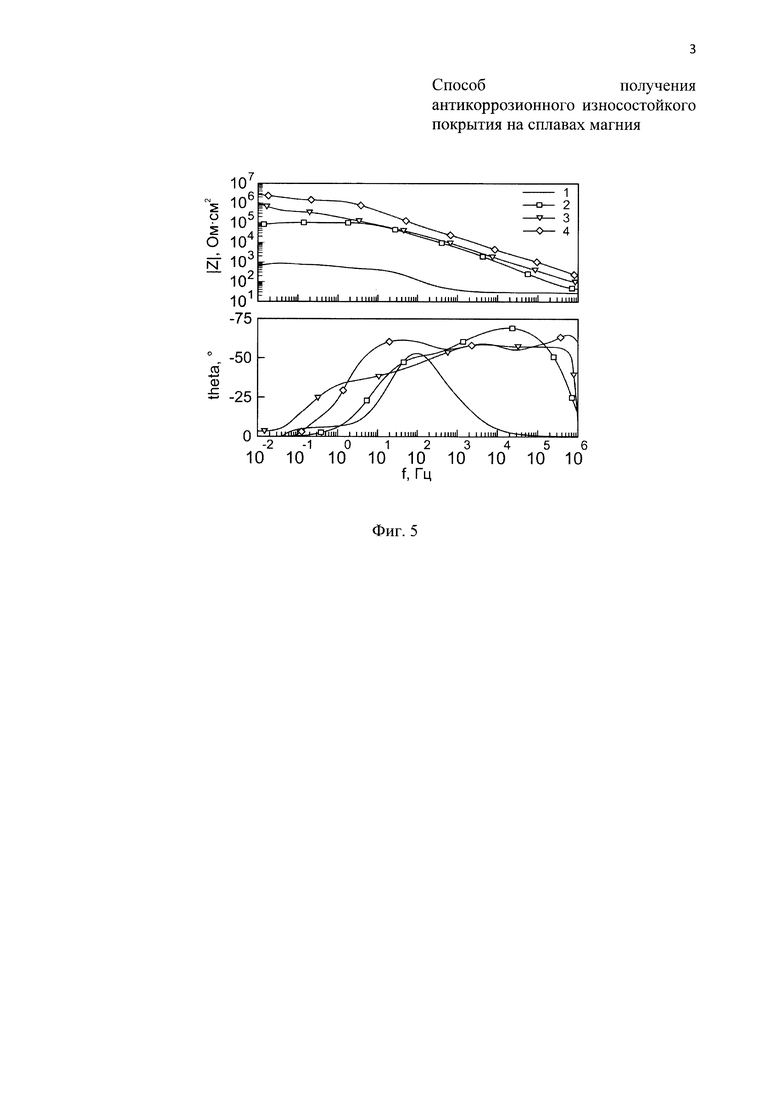

Характеристики полученных покрытий наглядно представлены на фиг. 1-5.

На фиг. 1 приведена рентгеновская дифрактограмма ПЭО-слоя, сформированного на деформируемом сплаве магния МА8.

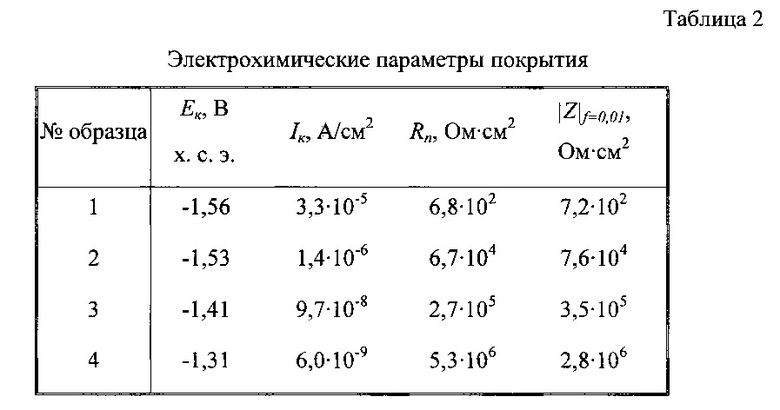

На фиг. 2 показаны кривые зависимости коэффициента трения от количества циклов нанесения полимерной пленки (кривая 1 - для ПЭО-слоя; 2 - для ПЭО-слоя с пленкой ПВДФ, нанесенной однократным окунанием; 3 - для ПЭО-слоя с пленкой ПВДФ, нанесенной трехкратным окунанием).

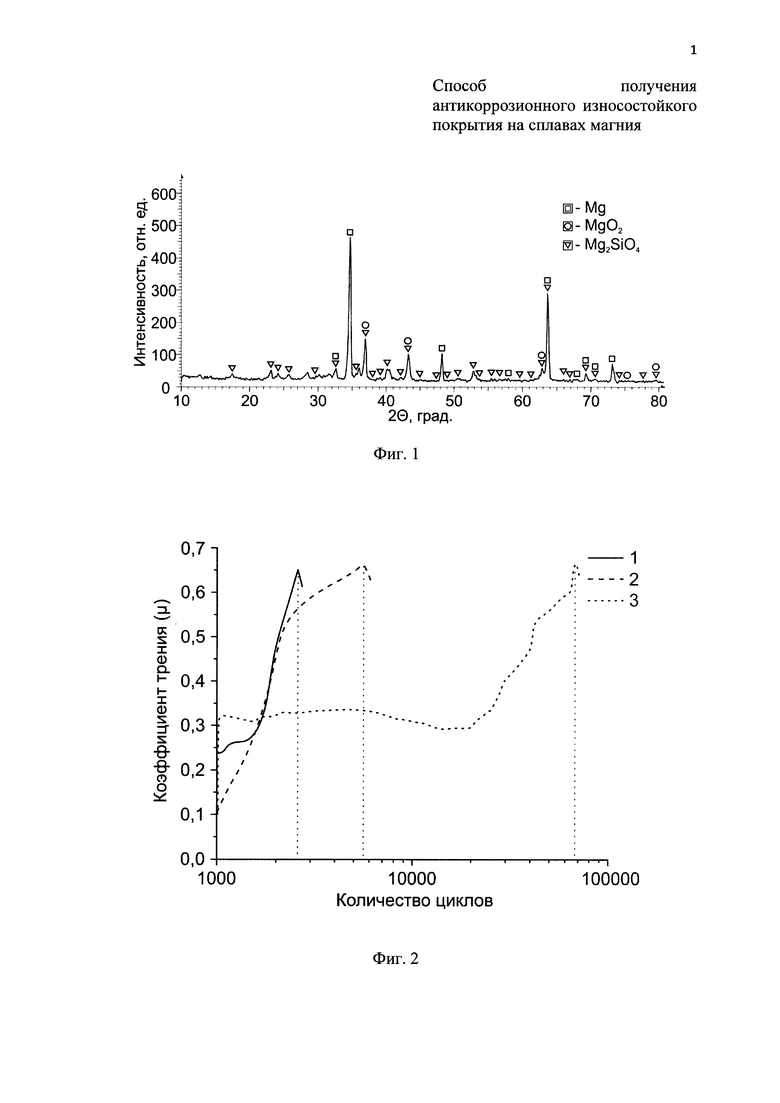

На фиг. 3 приведены данные скрэтч-тестирования при нагрузке 20 Н для покрытий, сформированных трехкратным нанесением ПВДФ на ПЭО-слой (Fn - прикладываемая нагрузка; Pd - глубина проникновения индентора при нагрузке; μ - коэффициент трения; Rd - остаточная глубина проникновения индентора после снятия нагрузки; Lc2 - нагрузка, при которой происходит отслаивание участков покрытия от подложки; Lc3 - критическая нагрузка, при которой происходит проникновение индентора до металла).

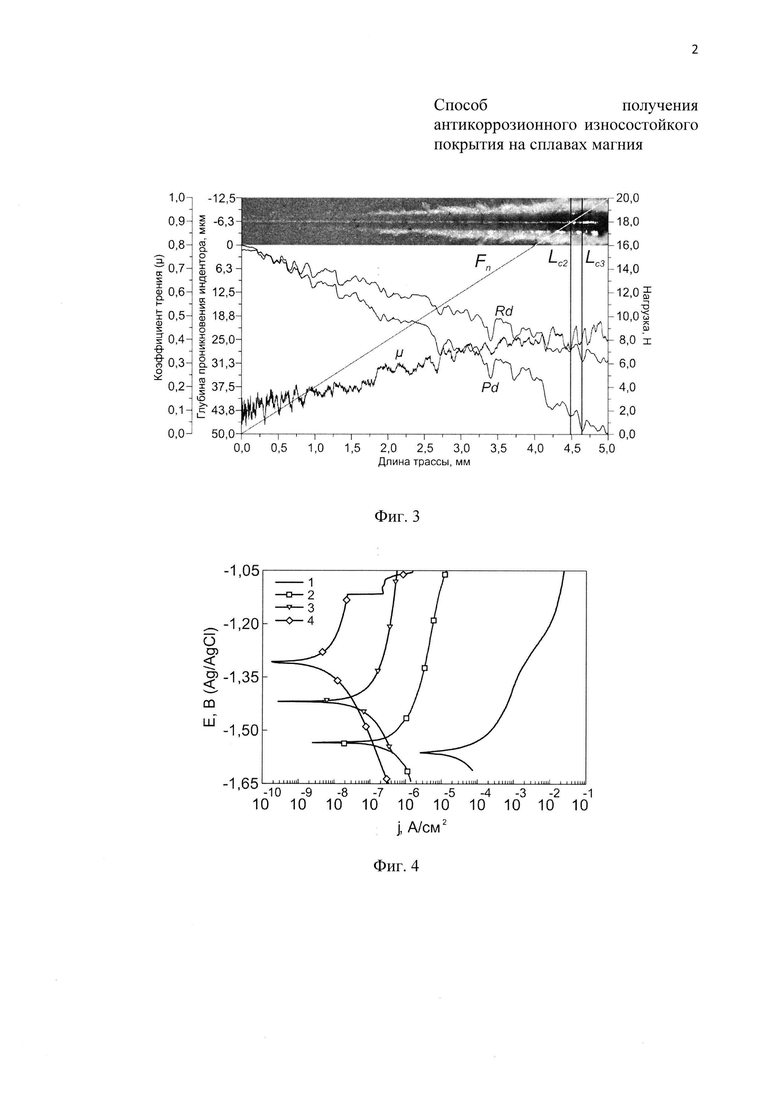

На фиг. 4 показаны потенциодинамические кривые (1 - образцы без покрытия; 2 - ПЭО-покрытие; 3 - ПЭО-покрытие с однократным нанесением пленки ПВДФ; 4 - с трехкратным нанесением пленки ПВДФ).

Фиг. 5 - импедансные спектры (1 - образцы без покрытия; 2 - ПЭО-покрытие; 3 - ПЭО-покрытие с однократно нанесенной пленкой ПВДФ; 4 - с трехкратно нанесенной пленкой ПВДФ).

Анализ трибологических (антифрикционных) параметров покрытия полученного предлагаемым способом показывает, что при однократном нанесении полимерной пленки на ПЭО-слой износостойкость покрытия повышается почти в 2 раза (фиг. 2, табл. 1). Повышение кратности нанесения до 3 раз приводит к значительному увеличению количества циклов истирания до металла (более чем в 25 раз).

Согласно приведенным в таблице 1 данным, появление участков, на которых произошло отслаивание покрытия, наблюдается при нагрузке Lc2, равной 18,2±0,2 Н Критическая нагрузка Lc3, при которой происходит проникновение индентора до металла, равна 18,8±0,3 Н, что существенно выше критической нагрузки для ПЭО-покрытия (13,8±0,2 Н).

Данные таблицы 2, а также фиг. 4 и 5 показывают, что для покрытия, полученного предлагаемым способом, с трехкратным нанесением ПВДФ-полимера на ПЭО-слой плотность тока коррозии по сравнению со значениями для сплава без покрытия снижается более, чем на 4 порядка: от Iк=3,3⋅10-5 А/см2 до 6,0⋅10-9 А/см2, в сравнении данными прототипа, обнаруживающего снижение тока коррозии в растворе NaCl c концентрацией 0,1 моль/л на 3 порядка.

Смещение потенциала коррозии в сторону анодных значений свидетельствует об уменьшении дефектности покрытий.

Таким образом, предлагаемый способ обеспечивает получение на деформируемых сплавах магния покрытий с высокой адгезией, обнаруживающих высокие антикоррозионные и трибологические свойства, причем, благодаря наличию полимерного слоя, различие в трибологических, адгезионных и электрохимических характеристиках покрытий, полученных на разных сплавах, является практически незначащим, что находит экспериментальное подтверждение.

Примеры конкретного осуществления способа

Обработке подвергали образцы прямоугольной формы размером 20 мм × 30 мм × 1,5 мм, изготовленные из деформируемых магниевых сплавов МА8, МА14 и МА20.

В качестве источника тока был использован реверсивный тиристорный агрегат ТЕР4-100/460Н-2-2УХЛ4 с частотой поляризующих импульсов 300 Гц при коэффициенте заполнения 50%.

Для получения раствора полимера -(C2H2F2)-n. в N-метил-2-пирролидонеС5Н9NO) порошок ПВДФ-полимера (MTI Corporation, USA) размешивали в растворителе с помощью магнитной мешалки IKA C-MAG HS 7 (Германия) со скоростью 250 оборотов в минуту в течение 12 ч.

Измерение толщины покрытий проводили по трем точкам с использованием вихретокового толщиномера ВТ-201 (Россия) при 3% погрешности измерений.

Фазовый состав поверхностных слоев определяли на рентгеновском дифрактометре D8 Advance (Cu Kα-излучение).

Трибологические испытания проводили на автоматизированной машине трения Tribometer (CSM Instruments, Швейцария). Оценка площади поперечного сечения дорожки износа после трибологических испытаний проводилась с помощью прецизионного контактного профилометра MetekSurtronic 25.

Адгезионные свойства поверхностных слоев были исследованы методом склерометрии (метод исследования, позволяющий определить коэффициент трения исследуемого материала и характер разрушения поверхностных слоев, оценить адгезию и уровень критических нагрузок, при которых появляются шевронные трещины в покрытии и др.) на приборе Revetest Scratch Tester (CSM Instrument, Швейцария) при равномерном увеличении нагрузки от 1 до 20 Н со скоростью нагружения 8,5 Н/мин и длине трассы 5 мм. Для проведения скрэтч-тестирования использовали алмазный индентор Роквелла с углом при вершине 120° и радиусом 200 мкм.

Исследование электрохимических параметров проводили в 3% растворе NaCl методом поляризационных характеристик, а также методом импедансной спектроскопии с помощью VersaSTAT МС (Princeton Applied Research, США).

Пример 1

Образец магниевого сплава МА8 системы Mg-Mn-Ce (мас.%: 1,5-2,5 Mn; 0,15-0,35 Се; примеси до 0,3; Mg - остальное) оксидировали в электролите состава, г/л: Na2SiO3 10 и NaF 8 в биполярном режиме, при этом среднеквадратическое значение напряжения Urms в анодной фазе увеличивали от 30 до 270 В со скоростью 16 В/мин при плотности тока j=0,15 А/см2, а в катодной фазе процесс вели потенциостатически при напряжении -50 В. Длительности фазы и паузы анодной и катодной составляющих задавали равными 10 мс. Время оксидирования при этом составило 15 мин.

Полимерную пленку наносили путем 3-кратного погружения в раствор порошка ПВДФ-полимера в N-метил-2-пирролидонеС5Н9NO), продолжительностью 10 с каждое, при этом каждое погружение сопровождалось сушкой при температуре 70°С. Время каждой сушки ПВДФ-полимера на поверхности образца не превышало 5 часов.

Толщина полученного покрытия белого цвета с розовым оттенком и прозрачной, твердой пленкой на поверхности оксидного слоя составила 18 мкм.

Анализ трибологических и адгезионных свойств показал, что покрытие данного образца выдержало в 25 раз больше оборотов (68250), в сравнении с оксидным слоем, а критическая нагрузка, при которой индентор приник до металла равнялась 18,8±0,3 Н, что примерно в 1,5 раза выше, чем для ПЭО-покрытия (13,8±0,2 Н).

Исследование электрохимических свойств образца показало снижение плотности тока коррозии более чем на 4 порядка: от Iк=3,3⋅10-5 А/см2 (плотность тока коррозии для незащищенного металла) до 6,0⋅10-9 А/см2.

Пример 2

Образец магниевого сплава МА14 системы Mg-Zn-Zr мас.%: Zn 5,0-6,0; Zr 0,3-0,9; Mg остальное) оксидировали в условиях примера 1 в электролите состава, г/л: Na2SiO350 и NaF 1, в анодной фазе при плотности тока j=0,15 А/см2 и увеличении среднеквадратичного напряжения от 30 до 260 В со скоростью 18 В/мин, а в катодной фазе - при напряжении -30 В. Время оксидирования - 13 мин.

Пленку ПВДФ-полимера наносили в условиях примера 1 с сушкой при температуре 90°С. Время каждой сушки не превышало 4 ч.

Толщина полученного белого с розовым оттенком покрытия с прозрачной, твердой пленкой на поверхности оксидного слоя - 16 мкм.

Свойства полученного покрытия аналогичны свойствам покрытия, полученного в примере 1.

Пример 3

Образец магниевого сплава МА20 системы Mg-Zn-Zr (мас.%: Zn 1,25; Zr 0,18; Mg остальное) оксидировали в условиях примера 1 в электролите состава, г/л: Na2SiO350 и NaF 8 в биполярном режиме в анодной фазе при плотности тока j=0,25 А/см2 и увеличении среднеквадратичного значения напряжения от 30 до 270 В со скоростью 16 В/мин, а в катодной фазе - потенциостатически при напряжении -50 В. Время оксидирования 15 мин.

Полимерную пленку наносили путем 3-кратного погружения, продолжительностью 15 с каждое с последующей сушкой при температуре. 110°С. Время каждой сушки ПВДФ-полимера на поверхности образца не превышало 3 ч.

Толщина полученного белого с розовым оттенком покрытия с прозрачной, твердой пленкой на поверхности оксидного слоя 17 мкм.

Свойства полученного покрытия аналогичны свойствам покрытия, полученного в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения защитных супергидрофобных покрытий на сплавах алюминия | 2021 |

|

RU2771886C1 |

| Способ получения на сплавах алюминия защитных супергидрофобных покрытий с антистатическим эффектом | 2022 |

|

RU2784001C1 |

| Способ получения на сплавах магния композиционных многофункциональных покрытий | 2022 |

|

RU2782770C1 |

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

| Способ получения коррозионностойких гибридных покрытий на магнии и его сплавах | 2023 |

|

RU2809685C1 |

| Способ получения на сплавах магния проводящих супергидрофобных покрытий | 2022 |

|

RU2782788C1 |

| Способ получения защитного коррозионно-износостойкого биосовместимого гибридного покрытия на сплаве магния | 2023 |

|

RU2815770C1 |

| Способ получения антикоррозионного покрытия на основе пористого ПЭО-слоя, импрегнированного ингибитором коррозии группы азолов | 2023 |

|

RU2813900C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА МАГНИИ | 2019 |

|

RU2704344C1 |

| Способ получения на сплавах магния гибридных защитных покрытий с антибактериальными свойствами | 2022 |

|

RU2785579C1 |

Изобретение относится к получению защитных покрытий на металлических поверхностях, конкретно, к способу нанесения антикоррозионных износостойких покрытий на сплавы магния, которые являются перспективными конструкционными материалами для машиностроения, автомобилестроения, аэрокосмической техники, электро- и радиотехники, для производства компьютерной аппаратуры и применения в других отраслях промышленности. Способ включает формирование микро-нано-пористого керамикоподобного слоя путем плазменно-электролитического оксидирования (ПЭО) поверхности сплава в электролите, содержащем силикат натрия и фторид натрия, в биполярном режиме, при этом процесс ведут потенциодинамически при напряжении, возрастающем со скоростью 16-18 В/мин до 260-270 В, а ходе анодной поляризации поверхности и потенциостатически при напряжении -(30-50) В в ходе ее катодной поляризации, с последующим нанесением на сформированный пористый слой полимерной пленки путем погружения на 10-15 с в раствор поливинилиденфторида -(C2H2F2)-n в N-метил-2-пирролидоне (C5H9NO)n с термической обработкой нанесенного полимера при 70-110°С в течение 3-5 ч. Технический результат - повышение прочностных свойств, устойчивости к абразивному износу и улучшение адгезии получаемых покрытий при одновременном повышении экологической безопасности способа и его упрощении. 2 з.п. ф-лы, 2 табл., 3 пр., 5 ил.

1. Способ получения антикоррозионного и износостойкого покрытия на поверхности сплава магния, включающий формирование пористого керамикоподобного слоя путем плазменно-электролитического оксидирования (ПЭО) на поверхности сплава с последующим нанесением полимерной пленки на сформированный слой, отличающийся тем, что ПЭО проводят в электролите, содержащем силикат натрия и фторид натрия, в биполярном режиме потенциодинамически при напряжении, равномерно возрастающем от 30 до 260-270 В со скоростью 16-18 В/мин, в ходе анодной поляризации образца и потенциостатически при напряжении -(30-50) В в ходе его катодной поляризации, а полимерную пленку наносят путем импрегнирования погружением в раствор поливинилиденфторида -(C2H2F2)-n в N-метил-2-пирролидоне (C5H9NO)n на 10-15 с с последующей термической обработкой при 70-110°С в течение 3-5 ч.

2. Способ по п. 1, отличающийся тем, что ПЭО проводят в электролите следующего состава, г/л:

3. Способ по п. 1, отличающийся тем, что импрегнирование и термообработку осуществляют трехкратно.

| CN 0102817063 B, 22.04.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СПЛАВАХ МАГНИЯ | 2013 |

|

RU2543580C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОАКТИВНЫХ ПОКРЫТИЙ НА ТИТАНЕ И ЕГО СПЛАВАХ | 2012 |

|

RU2478738C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СПЛАВАХ МАГНИЯ | 2008 |

|

RU2357016C1 |

Авторы

Даты

2017-04-19—Публикация

2016-02-18—Подача