Группы выдающих роликов 6 выполнены с возможностью отклонения угла оси перемещения труб. Устройство обеспе

чивает обработку труб длиной 8-100 м и более. Расход электроэнергии снижается на 20-25%. 4 з.п.ф-лы, 5 ил.

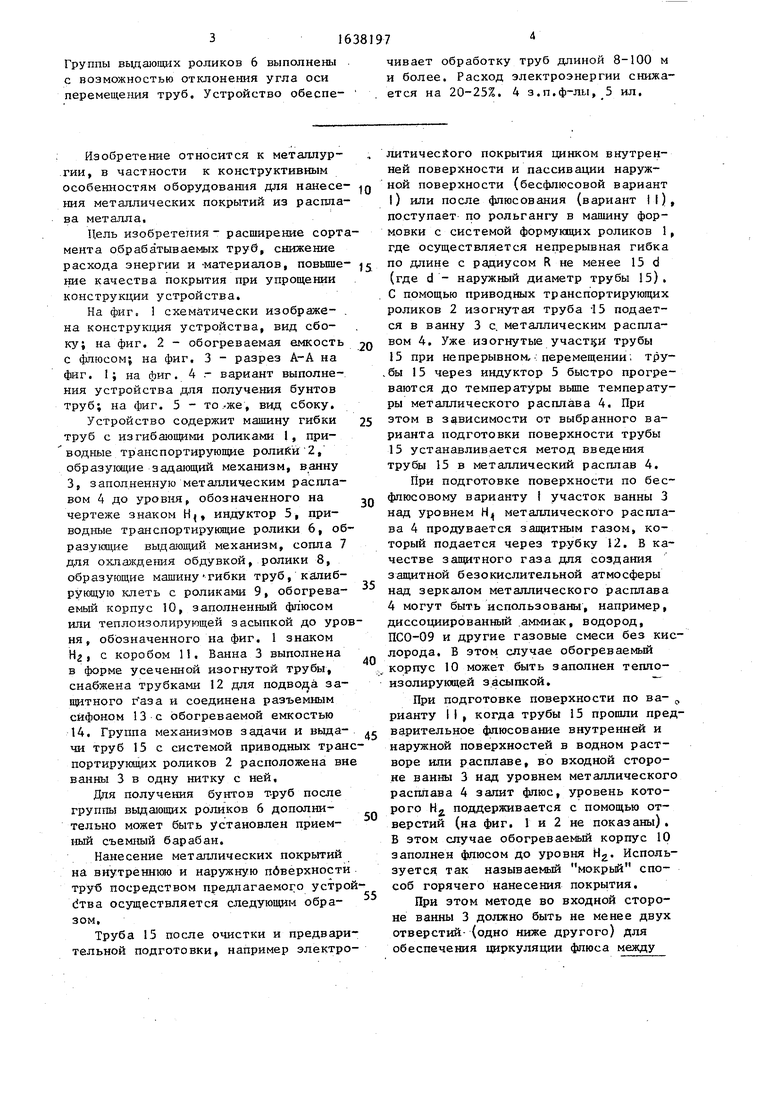

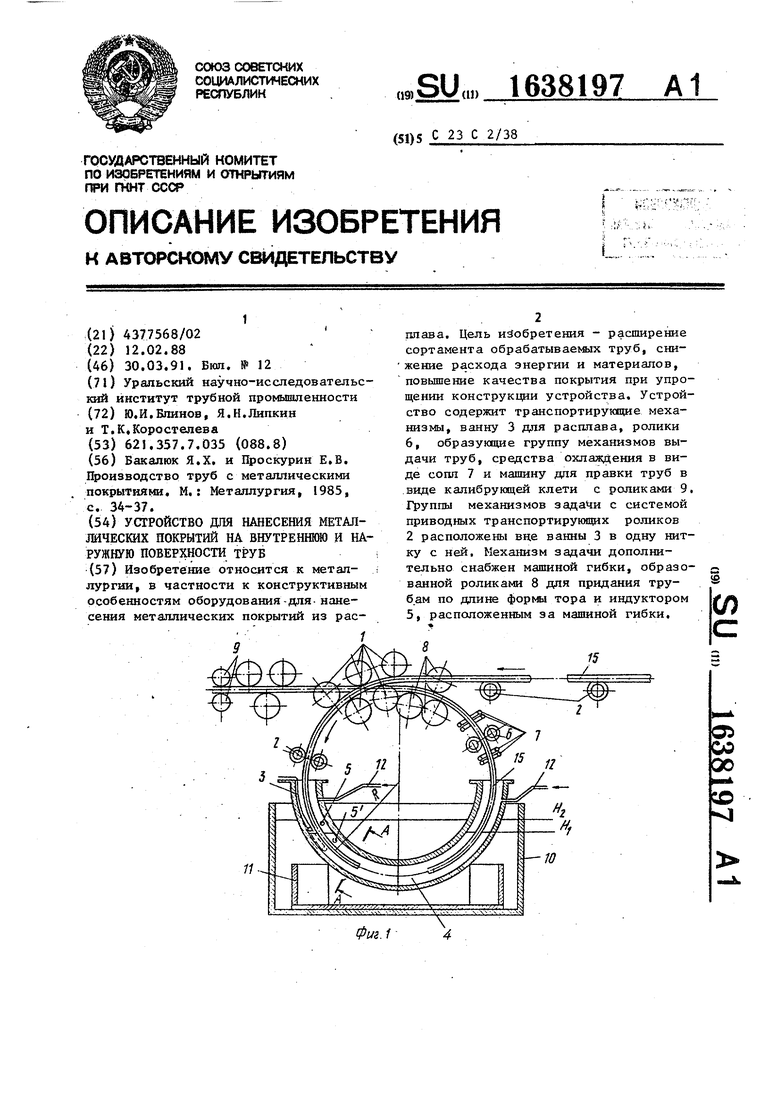

Изобретение относится к металлургии, в частности к конструктивным особенностям оборудования-для нанесения металлических покрытий из рас , плава. Цель изобретения - расширение сортамента обрабатываемых труб, снижение расхода энергии и материалов, повышение качества покрытия при упрощении конструкции устройства. Устройство содержит транспортирующие механизмы, ванну 3 для расплава, ролики 6, образующие группу механизмов выдачи труб, средства охлаждения в виде сопл 7 и машину для правки труб в виде калибрующей клети с роликами 9. Группы механизмов задачи с системой приводных транспортирующих роликов 2 расположены вне ванны 3 в одну нитку с ней. Механизм задачи дополнительно снабжен машиной гибки, образованной роликами 8 для придания трубам по длине формы тора и индуктором 5, расположенным за машиной гибки. ш (Л о 00 00 со 1 Фиг 1

Изобретение относится к металлургии, в частности к конструктивным особенностям оборудования для нанесения металлических покрытий из расплава металла.

Цель изобретения- расширение сортамента обрабатываемых труб, снижение расхода энергии и -материалов, повышение качества покрытия при упрощении конструкции устройства.

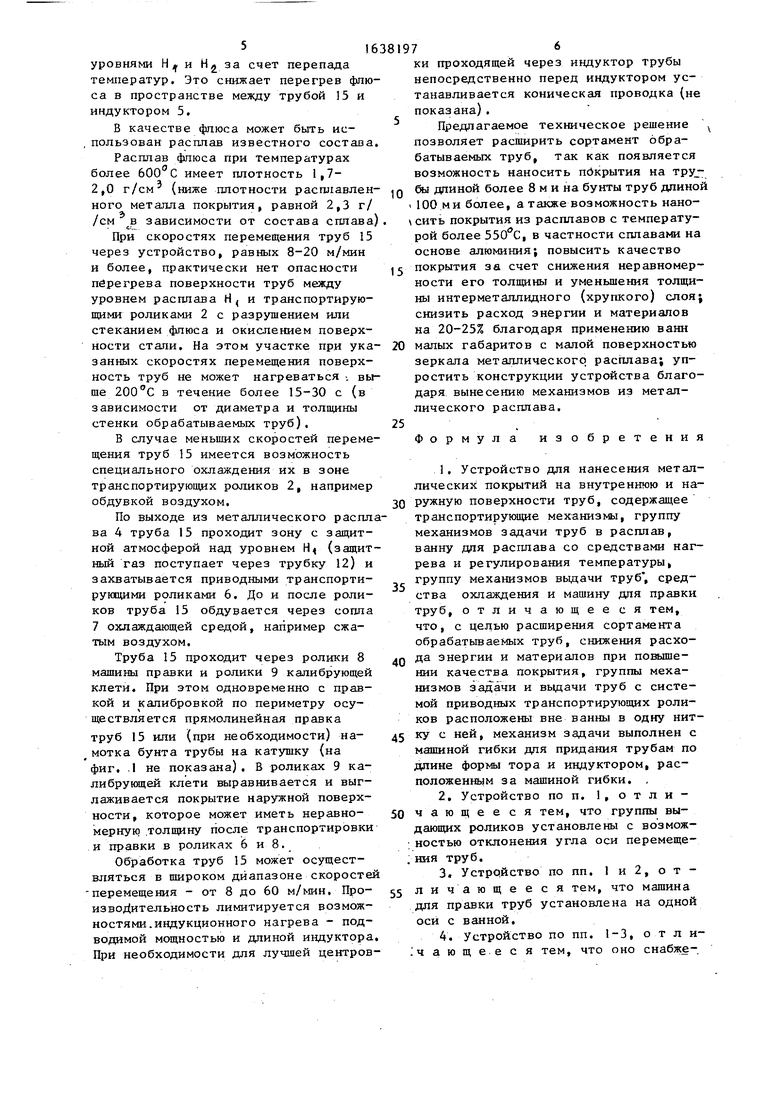

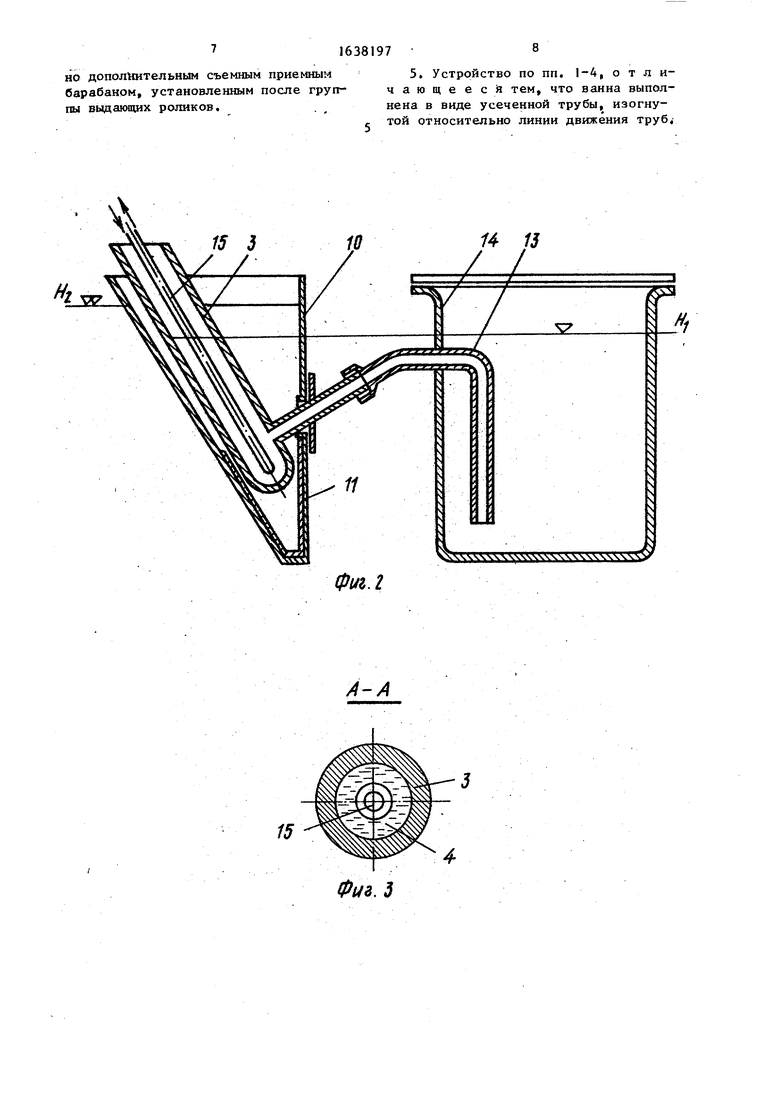

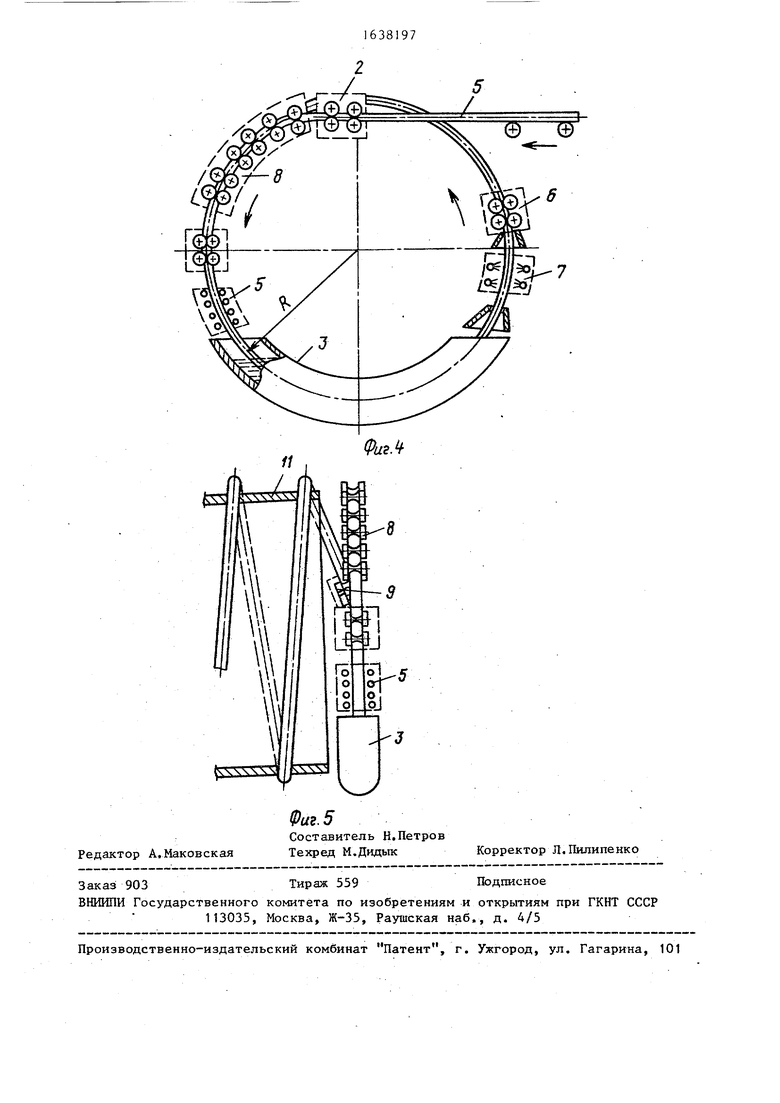

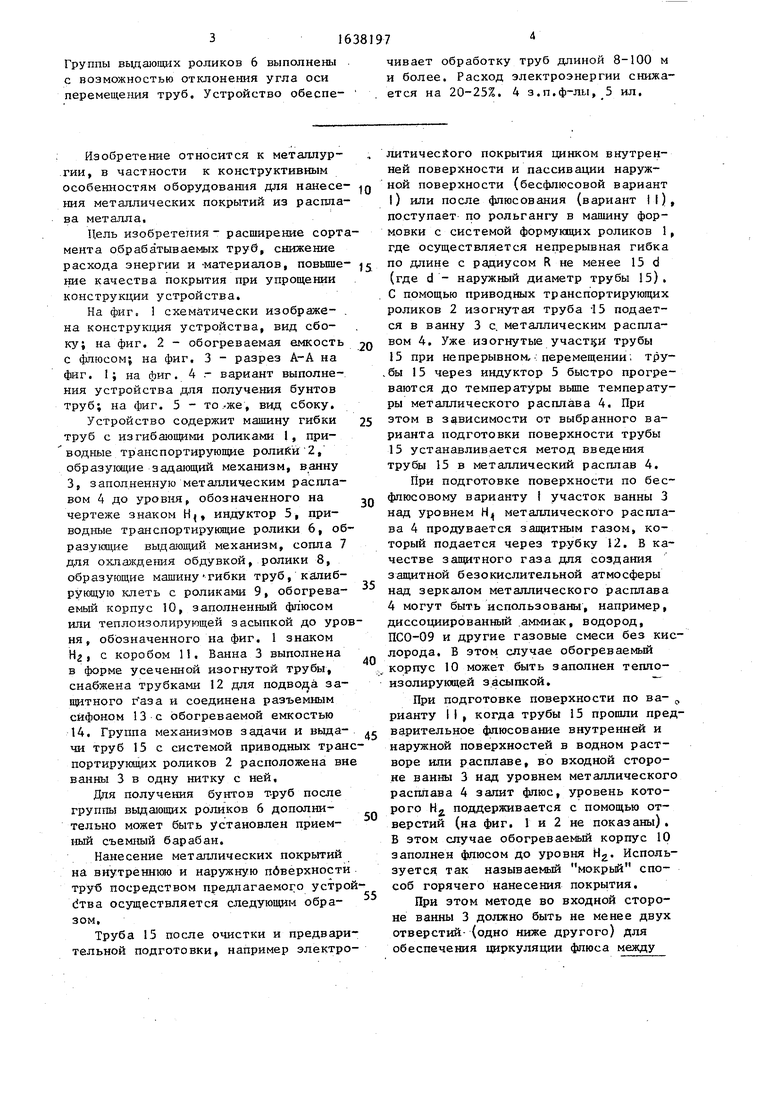

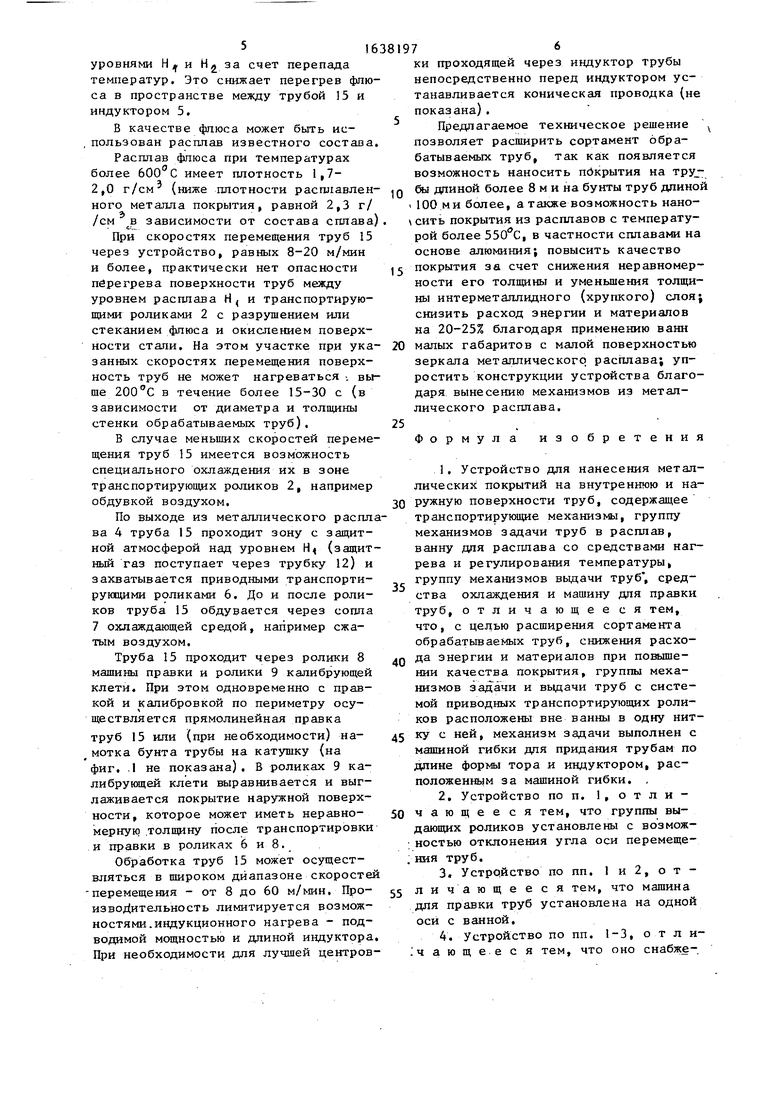

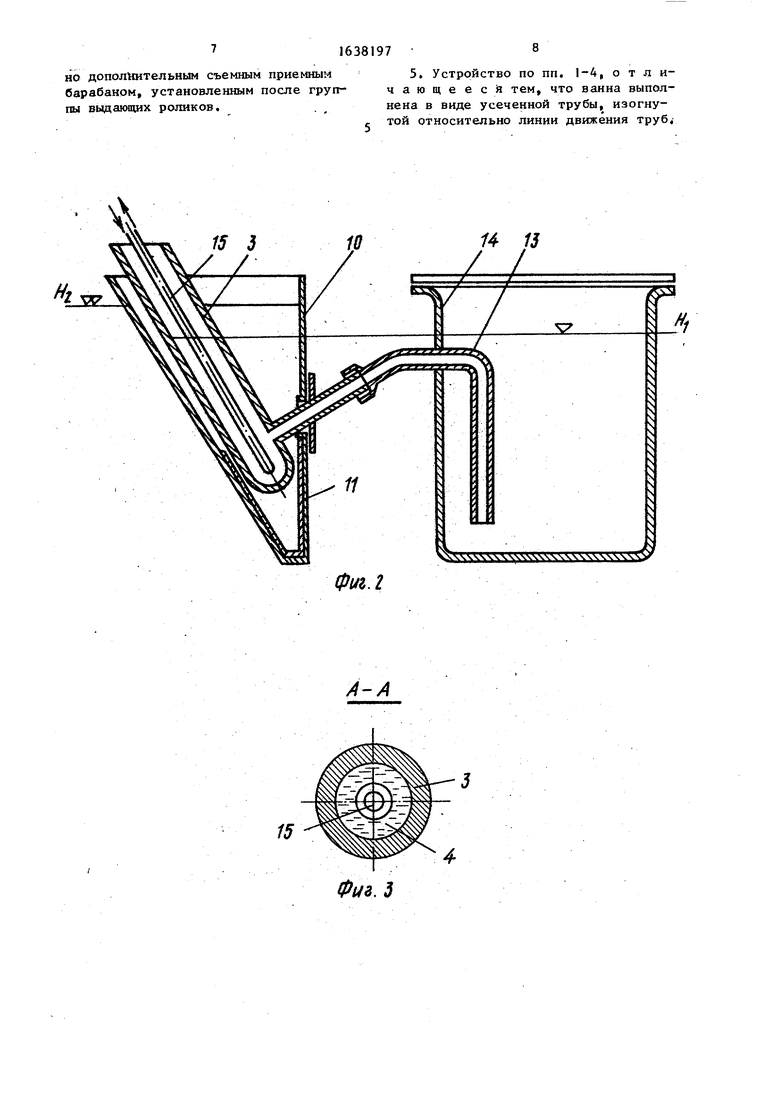

На фиг. 1 схематически изображена конструкция устройства, вид сбоку; на фиг. 2 - обогреваемая емкость с флюсом; на фиг, 3 - разрез А-А на фиг. 1; на фиг. 4 .- вариант выполнения устройства для получения бунтов труб; на фиг. 5 - то-же, вид сбоку.

Устройство содержит машину гибки труб с изгибающими роликами 1, при- водные транспортирующие ролики 2, образующие задающий механизм, ванну 3, заполненную металлическим расплавом 4 до уровняр обозначенного на чертеже знаком индуктор 5, приводные транспортирующие ролики 6, образующие выдающий механизм, сопла 7 для охлаждения обдувкой, ролики 8, образующие машину-гибки труб, калибрующую клеть с роликами 9, обогреваемый корпус 10, заполненный флюсом или теплоизолирующей засыпкой до уровня, обозначенного на фиг. 1 знаком с коробом 11. Ванна 3 выполнена в форме усеченной изогнутой трубы, снабжена трубками 12 для подвода защитного г аза и соединена разъемным сифоном 13 с обогреваемой емкостью 14. Группа механизмов задачи и выдачи труб 15 с системой приводных транспортирующих роликов 2 расположена вне ванны 3 в одну нитку с ней,

Для получения бунтов т-руб после группы выдающих роликов 6 дополнительно может быть установлен приемный съемный барабан.

Нанесение металлических покрытий на внутреннюю и наружную поверхности труб посредством предлагаемого устрой dTsa осуществляется следующим образом,

Труба 15 после очистки и предварительной подготовки, например электро

5

0

5

0

5

0

5

0

5

литического покрытия цинком внутренней поверхности и пассивации наружной поверхности (бесфлюсовой вариант I) или после флюсования (вариант II), поступает по рольгангу в машину формовки с системой формующих роликов 1, где осуществляется непрерывная гибка по длине с радиусом R не менее 15 d (где d - наружный диаметр трубы 15). С помощью приводных транспортирующих роликов 2 изогнутая труба 15 подается в ванну 3 с. металлическим расплавом 4. Уже изогнутые участки трубы 15 при непрерывном, перемещении, тру- . бы 15 через индуктор 5 быстро прогреваются до температуры выше температуры металлического расплава 4. При этом в зависимости от выбранного варианта подготовки поверхности трубы 15 устанавливается метод введения трубы 15 в металлический расплав 4,

При подготовке поверхности по бесфлюсовому варианту I участок ванны 3 над уровнем Н металлического расплава 4 продувается защитным газом, который подается через трубку 12. В качестве защитного газа для создания защитной безокислительной атмосферы над зеркалом металлического расплава 4 могут быть использованы, например, диссоциированный аммиак, водород, ПСО-09 и другие газовые смеси без кислорода. В этом случае обогреваемый корпус 10 может быть заполнен теплоизолирующей засыпкой.

При подготовке поверхности по ва-0 рианту I I, когда трубы 15 прошли предварительное флюсование внутренней и наружной поверхностей в водном растворе или расплаве, во входной стороне ванны 3 над уровнем металлического расплава 4 залит флюс, уровень которого Н поддерживается с помощью отверстий (на фиг. 1 и 2 не показаны), В этом случае обогреваемый корпус 10 заполнен флюсом до уровня Нг. Используется так называемый мокрый способ горячего нанесения покрытия.

При этом методе во входной стороне ванны 3 должно быть не менее двух отверстий-(одно ниже другого) для обеспечения циркуляции флюса между

10

15

25

уровнями Н и Н за счет перепада температур. Это снижает перегрев флюса в пространстве между трубой 15 и индуктором 5.

В качестве флюса может быть ис- пользован расплав известного состава.

Расплав флюса при температурах более 600°С имеет плотность 1,7- 2,0 г/см (ниже плотности расплавленного металла покрытия, равной 2,3 г/ /см в зависимости от состава сплава) .

При скоростях перемещения труб 15 через устройство, равных 8-20 м/мин и более, практически нет опасности перегрева поверхности труб между уровнем расплава Н и транспортирующими роликами 2 с разрушением или отеканием флюса и окислением поверхности стали. На этом участке при указанных скоростях перемещения поверхность труб не может нагреваться .. выше 200°С в течение более 15-30 с (в зависимости от диаметра и толщины стенки обрабатываемых труб),

В случае меньших скоростей перемещения труб 15 имеется возможность специального охлаждения их в зоке транспортирующих роликов 2, например обдувкой воздухом.

По выходе из металлического расплава 4 труба 15 проходит зону с защитной атмосферой над уровнем tt (защитный газ поступает через трубку 12) и захватывается приводными транспортирующими роликами 6. До и после роликов труба 15 обдувается через сопла 7 охлаждающей средой, например сжатым воздухом.

Труба 15 проходит через ролики 8 машины правки и ролики 9 калибрующей клети. При этом одновременно с правкой и калибровкой по периметру осуществляется прямолинейная правка труб 15 или (при необходимости) на- мотка бунта трубы на катушку (на фиг. .1 не показана) , В роликах 9 калибрующей клети выравнивается и выглаживается покрытие наружной поверхности, которое может иметь неравномерную толщину после транспортировки и правки в роликах 6 и 8.

Обработка труб 15 может осуществляться в широком диапазоне скоростей перемещения - от 8 до 60 м/мин. Про- 55 извоДительность лимитируется возможностями, индукционного нагрева - подводимой мощностью и длиной индуктора. При необходимости для лучшей центров20

30

35

40

45

50

5

ки проходящей через индуктор трубы непосредственно перед индуктором устанавливается коническая проводка (не показана).

Предлагаемое техническое решение х позволяет расширить сортамент обрабатываемых труб, так как появляется возможность наносить покрытия на бы длиной более 8 м и на бунты труб длиной i 100 ми более, а также возможность нано- сить покрытия из расплавов с температурой более , в частности сплавами на основе алюминия; повысить качество покрытия за счет снижения неравномерности его толщины и уменьшения толщины интерметаллидного (хрупкого) слоя; снизить расход энергии и материалов на 20-25% благодаря применению ванн 0 малых габаритов с малой поверхностью зеркала металлического расплава; упростить конструкции устройства благодаря вынесению механизмов из металлического расплава.

25

0

5

0

5

0

Формула изобретения

16381978

фиг.I

А-А

Фиг. 3

/

/

//

/С

L

| Бакалюк Я.Х | |||

| и Проскурин Б.В | |||

| Производство труб с металлическими покрытиями, М.: Металлургия, 1985, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1991-03-30—Публикация

1988-02-12—Подача