Изобретение относится к машиностроению, в частности двигателестроению, а именно к устройствам для глушения шума струи газоструйного теплового двигателя.

Цель изобретения - повышение эффективности шумоглушения и снижение трудоемкости эксплуатации.

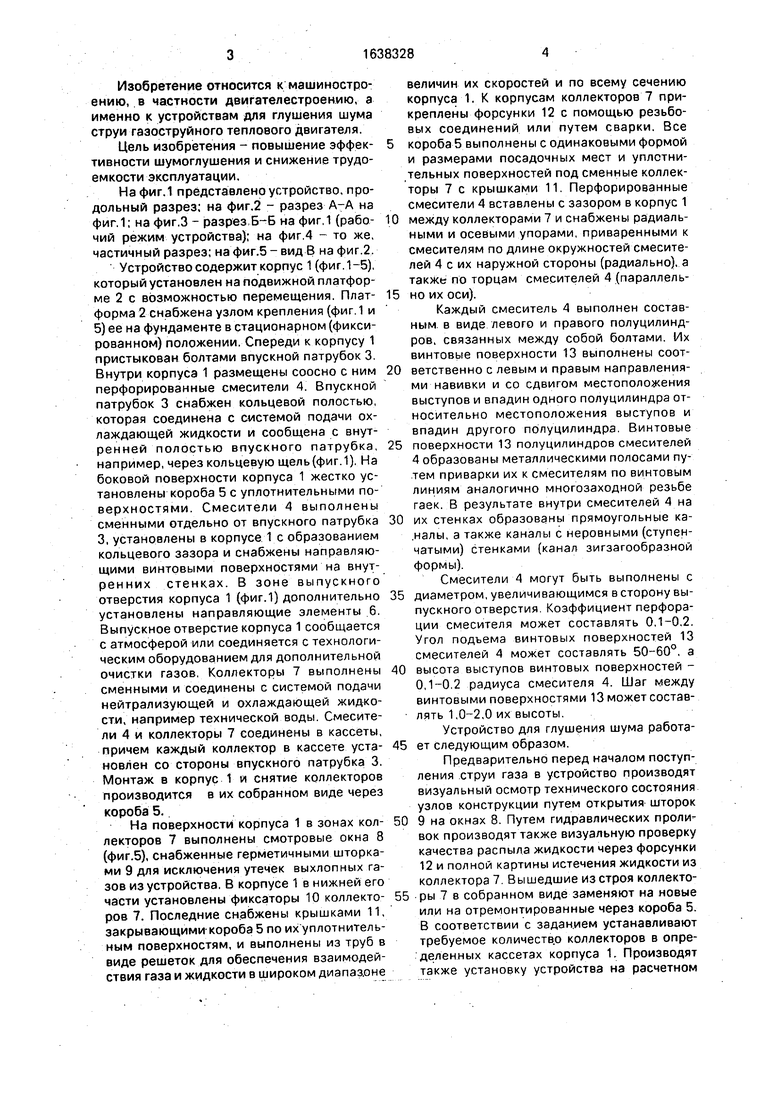

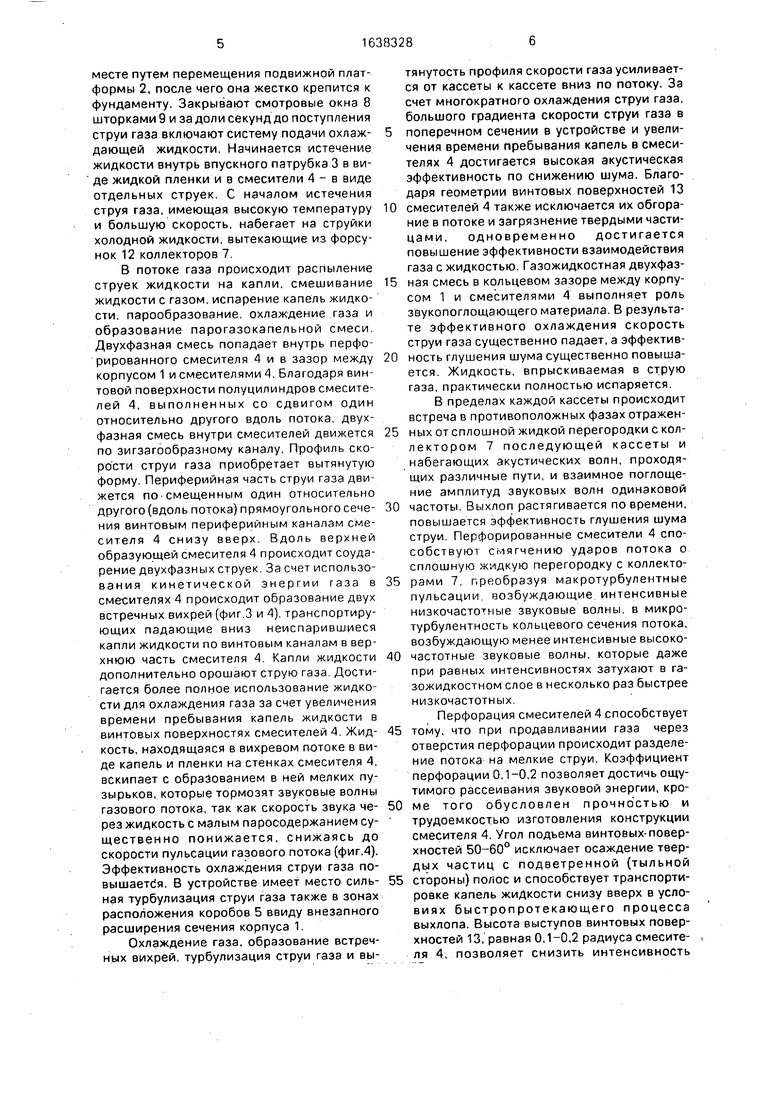

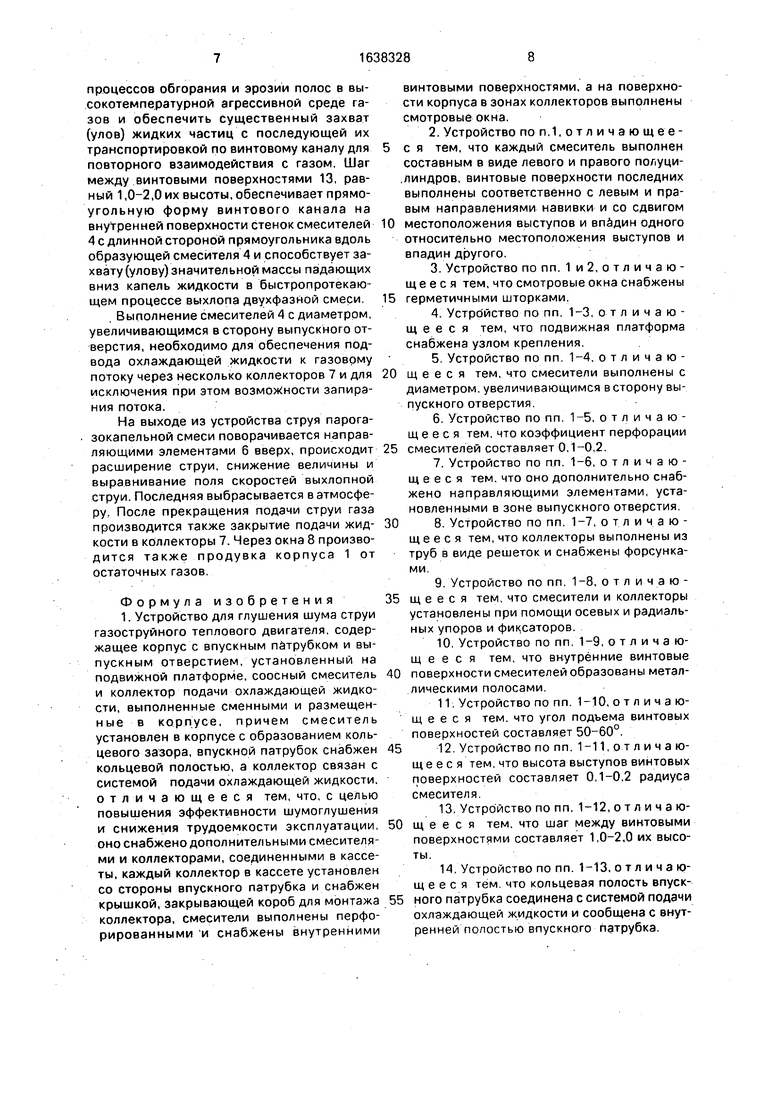

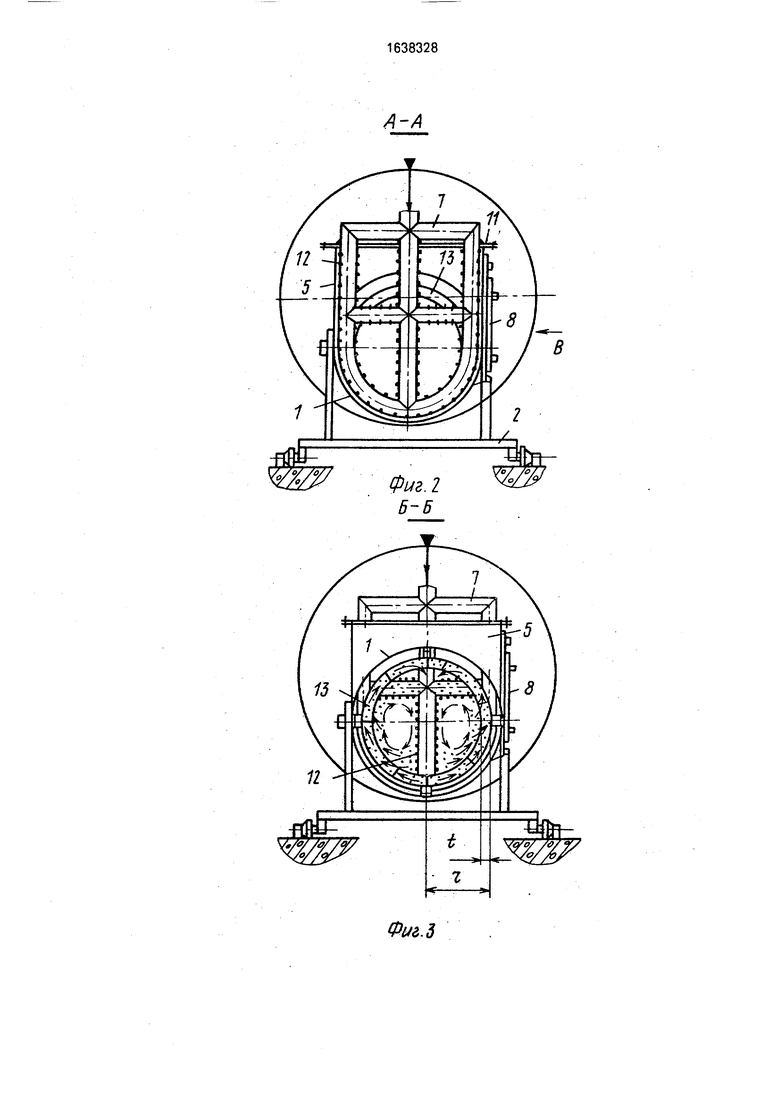

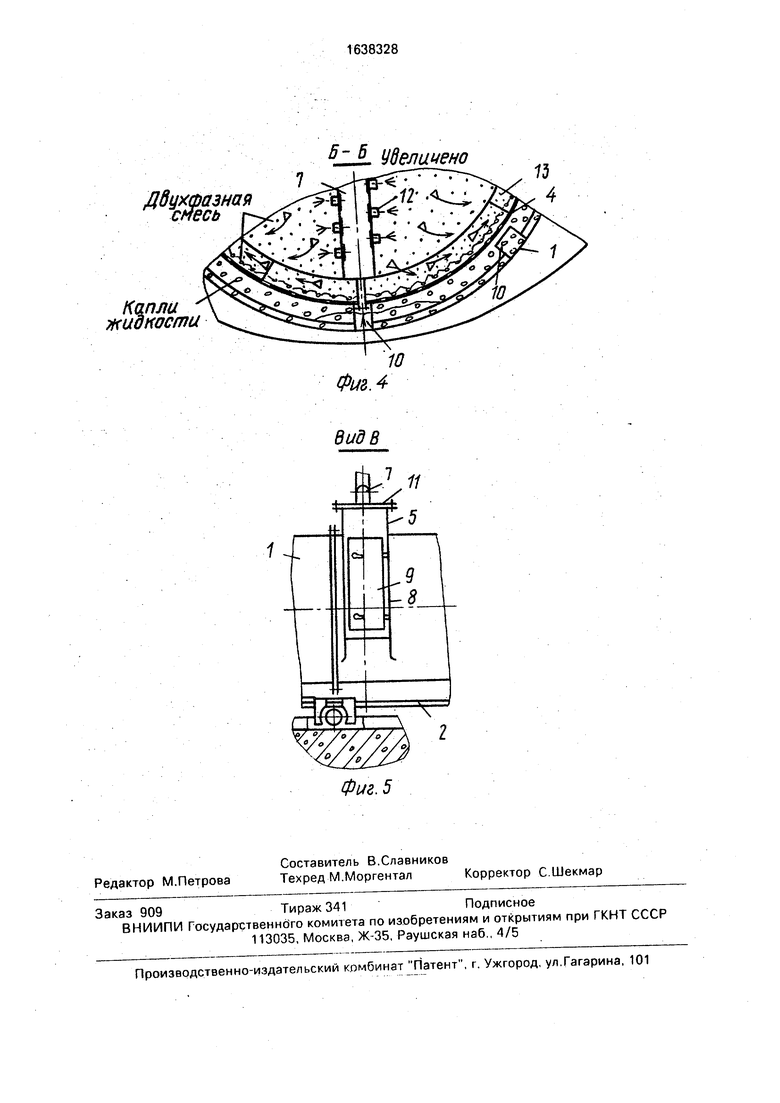

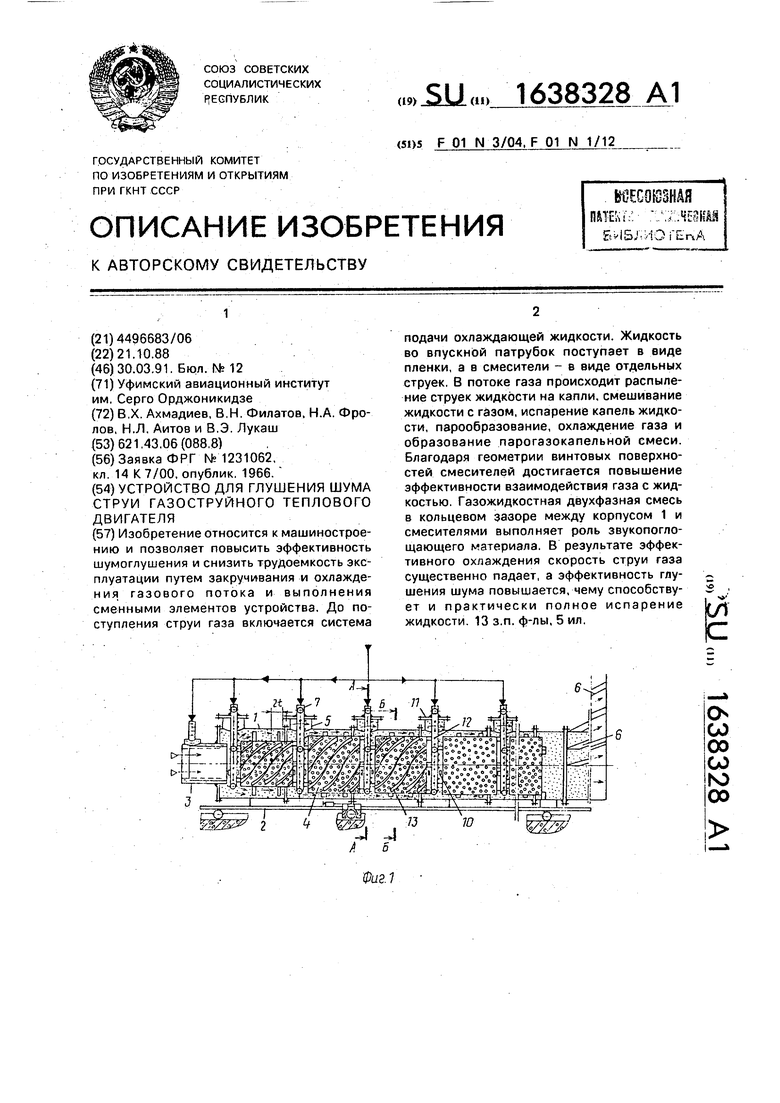

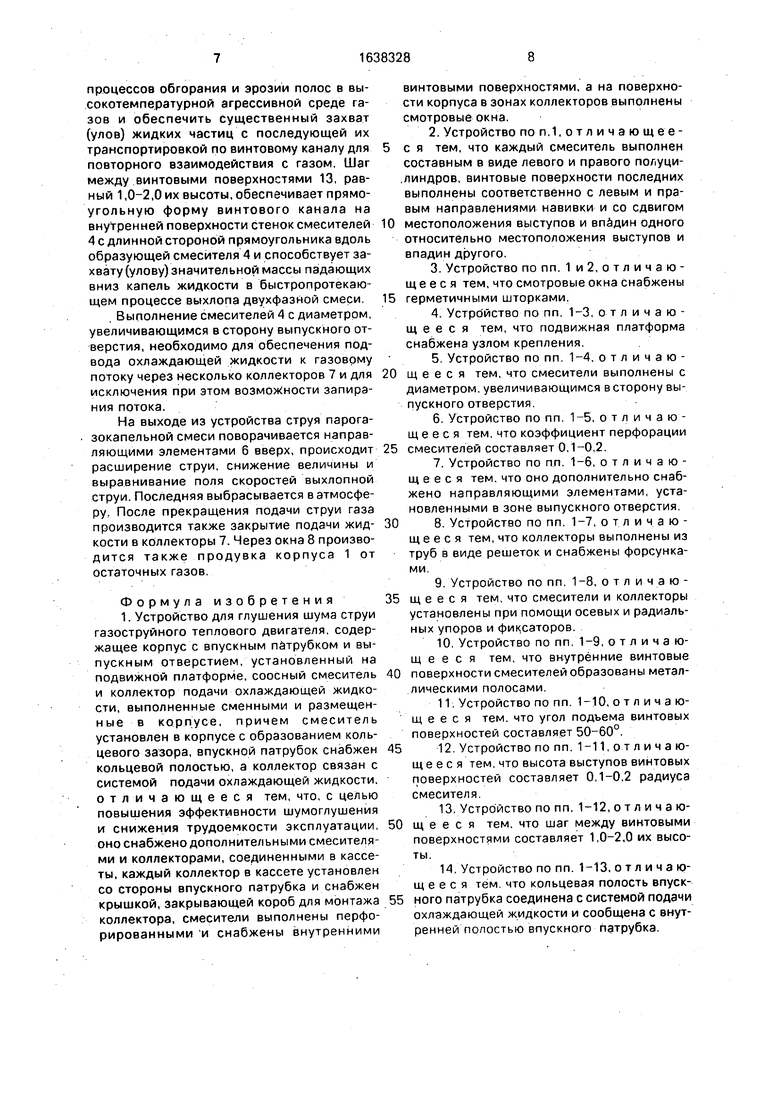

На фиг.1 представлено устройство, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг,1 (рабочий режим устройства); на фиг.4 - то же, частичный разрез; на фиг.5 - вид В на фиг.2.

Устройство содержит корпус 1 (фиг. 1-5), который установлен на подвижной платформе 2 с возможностью перемещения. Платформа 2 снабжена узлом крепления (фиг.1 и 5) ее на фундаменте в стационарном (фиксированном) положении. Спереди к корпусу 1 пристыкован болтами впускной патрубок 3. Внутри корпуса 1 размещены соосно с ним перфорированные смесители 4. Впускной патрубок 3 снабжен кольцевой полостью, которая соединена с системой подачи охлаждающей жидкости и сообщена с внутренней полостью впускного патрубка, например, через кольцевую щель(фиг.1). На боковой поверхности корпуса 1 жестко установлены короба 5 с уплотнительными поверхностями. Смесители 4 выполнены сменными отдельно от впускного патрубка 3, установлены в корпусе 1 с образованием кольцевого зазора и снабжены направляющими винтовыми поверхностями на внутренних стенках. В зоне выпускного отверстия корпуса 1 (фиг.1) дополнительно установлены направляющие элементы 6. Выпускное отверстие корпуса 1 сообщается с атмосферой или соединяется с технологическим оборудованием для дополнительной очистки газов, Коллекторы 7 выполнены сменными и соединены с системой подачи нейтрализующей и охлаждающей жидкости, например технической воды. Смесители 4 и коллекторы 7 соединены в кассеты, причем каждый коллектор в кассете установлен со стороны впускного патрубка 3. Монтаж в корпус 1 и снятие коллекторов производится в их собранном виде через короба 5.

На поверхности корпуса 1 в зонах коллекторов 7 выполнены смотровые окна 8 (фиг.5), снабженные герметичными шторками 9 для исключения утечек выхлопных газов из устройства. В корпусе 1 в нижней его части установлены фиксаторы 10 коллекторов 7. Последние снабжены крышками 11, закрывающими короба 5 по их уплотнитель- ным поверхностям, и выполнены из труб в виде решеток для обеспечения взаимодействия газа и жидкости в широком диапазоне

величин их скоростей и по всему сечению корпуса 1. К корпусам коллекторов 7 прикреплены форсунки 12 с помощью резьбовых соединений или путем сварки. Все

короба 5 выполнены с одинаковыми формой и размерами посадочных мест и уплстни- тельных поверхностей под сменные коллекторы 7 с крышками 11. Перфорированные смесители 4 вставлены с зазором в корпус 1

0 между коллекторами 7 и снабжены радиальными и осевыми упорами, приваренными к смесителям по длине окружностей смесителей 4 с их наружной стороны (радиально), а также по торцам смесителей 4 (параллель5 но их оси).

Каждый смеситель 4 выполнен составным в виде левого и правого полуцилиндров, связанных между собой болтами. Их винтовые поверхности 13 выполнены соот0 ветственно с левым и правым направлениями навивки и со сдвигом местоположения выступов и впадин одного полуцилиндра относительно местоположения выступов и впадин другого полуцилиндра. Винтовые

5 поверхности 13 полуцилиндров смесителей 4 образованы металлическими полосами путем приварки их к смесителям по винтовым линиям аналогично многозаходной резьбе гаек. В результате внутри смесителей 4 на

0 их стенках образованы прямоугольные ка- .налы, а также каналы с неровными (ступенчатыми) стенками (канал зигзагообразной формы).

Смесители 4 могут быть выполнены с

5 диаметром, увеличивающимся в сторону выпускного отверстия Коэффициент перфорации смесителя может составлять 0.1-0.2. Угол подъема винтовых поверхностей 13 смесителей 4 может составлять 50-60°, а

0 высота выступов винтовых поверхностей - 0,1-0.2 радиуса смесителя 4. Шаг между винтовыми поверхностями 13 может составлять 1,0-2.0 их высоты.

Устройство для глушения шума работа5 ет следующим образом.

Предварительно перед началом поступления струи газа в устройство производят визуальный осмотр технического состояния узлов конструкции путем открытия шторок

0 9 на окнах 8. Путем гидравлических проли- вок производят также визуальную проверку качества распыла жидкости через форсунки 12 и полной картины истечения жидкости из коллектора 7 Вышедшие из строя коллекто5 ры 7 в собранном виде заменяют на новые или на отремонтированные через короба 5. В соответствии с заданием устанавливают требуемое количество коллекторов в определенных кассетах корпуса 1. Производят также установку устройства на расчетном

месте путем перемещения подвижной платформы 2, после чего она жестко крепится к фундаменту. Закрывают смотровые окна 8 шторками 9 и за доли секунд до поступления струи газа включают систему подачи охлаждающей жидкости. Начинается истечение жидкости внутрь впускного патрубка 3 в виде жидкой пленки и в смесители 4 - в виде отдельных струек. С началом истечения струя газа, имеющая высокую температуру и большую скорость, набегает на струйки холодной жидкости, вытекающие из форсунок 12 коллекторов 7.

В потоке газа происходит распыление струек жидкости на капли, смешивание жидкости с газом, испарение капель жидкости, парообразование, охлаждение газа и образование парогазокапельной смеси Двухфазная смесь попадает внутрь перфорированного смесителя 4 и в зазор между корпусом 1 и смесителями 4. Благодаря винтовой поверхности полуцилиндров смесителей 4, выполненных со сдвигом один относительно другого вдоль потока, двухфазная смесь внутри смесителей движется по зигзагообразному каналу. Профиль скорости струи газа приобретает вытянутую форму. Периферийная часть струи газа движется по смещенным один относительно другого (вдоль потока) прямоугольного сечения винтовым периферийным каналам смесителя 4 снизу вверх. Вдоль верхней образующей смесителя 4 происходит соударение двухфазных струек За счет использования кинетической энергии газа в смесителях 4 происходит образование двух встречных вихрей (фиг 3 и 4), транспортирующих падающие вниз неиспарившиеся капли жидкости по винтовым каналам в верхнюю часть смесителя 4. Капли жидкости дополнительно орошают струю газа Достигается более полное использование жидкости для охлаждения газа за счет увеличения времени пребывания капель жидкости в винтовых поверхностях смесителей 4. Жидкость, находящаяся в вихревом п-отоке в виде капель и пленки на стенках смесителя 4, вскипает с образованием в ней мелких пузырьков, которые тормозят звуковые волны газового потока, так как скорость звука через жидкость с малым паросодержанием су- щественно понижается, снижаясь до скорости пульсации газового потока (фиг.4). Эффективность охлаждения струи газа по- вышаетйя. В устройстве имеет место сильная турбулизация струи газа также в зонах расположения коробов 5 ввиду внезапного расширения сечения корпуса 1.

Охлаждение газа, образование встречных вихрей, турбулизация струи газа и вытянутость профиля скорости газа усиливается от кассеты к кассете вниз по потоку. За счет многократного охлаждения струи газа, большого градиента скорости струи газа в поперечном сечении в устройстве и увеличения времени пребывания капель в смесителях 4 достигается высокая акустическая эффективность по снижению шума. Благодаря геометрии винтовых поверхностей 13

0 смесителей 4 также исключается их обгора- ние в потоке и загрязнение твердыми части- цами, одновременно достигается повышение эффективности взаимодействия газа с жидкостью. Газожидкостная двухфаз5 ная смесь в кольцевом зазоре между корпусом 1 и смесителями 4 выполняет роль звукопоглощающего материала. В результате эффективного охлаждения скорость струи газа существенно падает, а эффектив0 ность глушения шума существенно повышается. Жидкость, впрыскиваемая в струю газа, практически полностью испаряется.

В пределах каждой кассеты происходит встреча в противоположных фазах отражен5 ных от сплошной жидкой перегородки с кол- лектором 7 последующей кассеты и набегающих акустических волн, проходящих различные пути, и взаимное поглощение амплитуд звуковых волн одинаковой

0 частоты. Выхлоп растягивается по времени, повышается эффективность глушения шума струи. Перфорированные смесители 4 способствуют смягчению ударов потока о сплошную жидкую перегородку с коллекто5 рами 7, преобразуя макротурбулентные пульсации возбуждающие интенсивные низкочастотиые звуковые волны, в микротурбулентность кольцевого сечения потока, возбуждающую менее интенсивные высоко0 частотные звуковые волны, которые даже при равных интенсивностях затухают в газожидкостном слое в несколько раз быстрее низкочастотных

Перфорация смесителей 4 способствует

5 тому, что при продавливании газа через отверстия перфорации происходит разделение потока на мелкие струи. Коэффициент перфорации 0,1-0,2 позволяет достичь ощутимого рассеивания звуковой энергии, кро0 ме того обусловлен прочностью и трудоемкостью изготовления конструкции смесителя 4. Угол подъема винтовых-поверхностей 50-60° исключает осаждение твердых частиц с подветренной (тыльной

5 стороны) полос и способствует транспортировке капель жидкости снизу вверх в условиях быстропротекающего процесса выхлопа. Высота выступов винтовых поверхностей 13, равная 0,1-0,2 радиуса смесителя 4, позволяет снизить интенсивность

процессов обгорания и эрозии полос в высокотемпературной агрессивной среде газов и обеспечить существенный захват (улов) жидких частиц с последующей их транспортировкой по винтовому каналу для повторного взаимодействия с газом. Шаг между винтовыми поверхностями 13, равный 1,0-2,0 их высоты, обеспечивает прямоугольную форму винтового канала на внутренней поверхности стенок смесителей 4 с длинной стороной прямоугольника вдоль образующей смесителя 4 и способствует захвату (улову) значительной массы падающих вниз капель жидкости в быстропротекаю- щем процессе выхлопа двухфазной смеси. . Выполнение смесителей 4 с диаметром, увеличивающимся в сторону выпускного отверстия, необходимо для обеспечения подвода охлаждающей жидкости к газовому потоку через несколько коллекторов 7 и для исключения при этом возможности запирания потока.

На выходе из устройства струя парога- зокапельной смеси поворачивается направляющими элементами 6 вверх, происходит расширение струи, снижение величины и выравнивание поля скоростей выхлопной струи. Последняя выбрасывается в атмосферу. После прекращения подачи струи газа производится также закрытие подачи жидкости в коллекторы 7. Через окна 8 производится также продувка корпуса 1 от остаточных газов.

Формула изобретения 1. Устройство для глушения шума струи газоструйного теплового двигателя, содержащее корпус с впускным патрубком и выпускным отверстием, установленный на подвижной платформе, соосный смеситель и коллектор подачи охлаждающей жидкости, выполненные сменными и размещенные в корпусе, причем смеситель установлен в корпусе с образованием кольцевого зазора, впускной патрубок снабжен кольцевой полостью, а коллектор связан с системой подачи охлаждающей жидкости. отличающееся тем, что, с целью повышения эффективности шумоглушения и снижения трудоемкости эксплуатации, оно снабжено дополнительными смесителями и коллекторами, соединенными в кассеты, каждый коллектор в кассете установлен со стороны впускного патрубка и снабжен крышкой, закрывающей короб для монтажа коллектора, смесители выполнены перфорированными и снабжены внутренними

винтовыми поверхностями, а на поверхности корпуса в зонах коллекторов выполнены смотровые окна.

2.Устройство поп.1,отличающее- с я тем, что каждый смеситель выполнен

составным в виде левого и правого полуци- .линдров, винтовые поверхности последних выполнены соответственно с левым и правым направлениями навивки и со сдвигом местоположения выступов и впадин одного относительно местоположения выступов и впадин другого.

3.Устройство по пп. 1 и 2, о т л и ч а ю - щ е е с я тем, что смотровые окна снабжены

герметичными шторками.

4.Устройство по пп. 1-3, отличающееся тем, что подвижная платформа снабжена узлом крепления.

5.Устройство по пп. 1-4. о т л и ч а ю - щ е е с я тем, что смесители выполнены с

диаметром, увеличивающимся в сторону выпускного отверстия.

6.Устройство по пп. 1-5, отличающееся тем. что коэффициент перфорации

смесителей составляет 0,1-0,2.

7.Устройство по пп. 1-6, отличающееся тем. что оно дополнительно снабжено направляющими элементами, установленными в зоне выпускного отверстия,

8. Устройство по пп. 1-7, отличающееся тем, что коллекторы выполнены из труб в виде решеток и снабжены форсунками.

9.Устройство по пп. 1-8, отличаю- щ е е с я тем, что смесители и коллекторы

установлены при помощи осевых и радиальных упоров и фиксаторов.

10.Устройство по пп. 1-9, отличающееся тем, что внутренние винтовые

поверхности смесителей образованы металлическими полосами.

11.Устройство по пп. 1-10, отличающееся тем. что угол подъема винтовых поверхностей составляет 50-60°.

12. Устройство по пп. 1-11, о т л и ч а ющ е е с я тем, что высота выступов винтовых поверхностей составляет 0,1-0,2 радиуса смесителя.

13.Устройство по пп. 1-12, отличаю- щ е е с я тем. что шаг между винтовыми

поверхностями составляет 1,0-2,0 их высоты.

14.Устройство по пп. 1-13, о т л и ч а ю- щ е е с я тем что кольцевая полость впускного патрубка соединена с системой подачи охлаждающей жидкости и сообщена с внутренней полостью впускного патрубка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Глушитель шума выхлопа | 1985 |

|

SU1268756A1 |

| ГЛУШИТЕЛЬ ШУМА ГАЗОВЫХ СТРУЙ | 1996 |

|

RU2151889C1 |

| Глушитель шума для двигателя внутреннего сгорания | 1990 |

|

SU1758252A2 |

| Устройство нейтрализации отработавших газов двигателя внутреннего сгорания | 1988 |

|

SU1511441A1 |

| Глушитель шума | 1990 |

|

SU1776831A1 |

| ГЛУШИТЕЛЬ ШУМА ГАЗОВОГО ПОТОКА | 1991 |

|

RU2006599C1 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2056507C1 |

| ГЛУШИТЕЛЬ ШУМА | 1992 |

|

RU2042837C1 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2017985C1 |

| Глушитель шума для двигателя внутреннего сгорания | 1989 |

|

SU1687817A1 |

Изобретение относится к машиностроению и позволяет повысить эффективность шумоглушения и снизить трудоемкость эксплуатации путем закручивания и охлаждения газового потока и выполнения сменными элементов устройства. До поступления струи газа включается система подачи охлаждающей жидкости. Жидкость во впускной патрубок поступает в виде пленки, а в смесители - в виде отдельных струек. В потоке газа происходит распыление струек жидкости на капли, смешивание жидкости с газом, испарение капель жидкости, парообразование, охлаждение газа и образование парогазокапельной смеси. Благодаря геометрии винтовых поверхностей смесителей достигается повышение эффективности взаимодействия газа с жидкостью. Газожидкостная двухфазная смесь в кольцевом зазоре между корпусом 1 и смесителями выполняет роль звукопоглощающего материала. В результате эффективного охлаждения скорость струи газа существенно падает, а эффективность гяу- шения шума повышается, чему способствует и практически полное испарение жидкости. 13 з.п. ф-лы, 5 ил. i е

Фм.З

Ддухшазная смесь

Капли жидкости

ЈlJL Увеличено

| Состав для получения @ , @ -диэтил-2-бензтиазолилсульфенамида в твердой выпускной форме | 1984 |

|

SU1231062A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1991-03-30—Публикация

1988-10-21—Подача