Изобретение относится к машиностроению, а именно к устройствам для промывки фильтров, и может быть использовано на ремонтных заводах, станциях технического обслуживания и других отраслях техники, где имеется необходимость регенерации ( промывки ) фильтров, а также промывки других узлов и деталей, имеющих форму тел вращения.

Цель изобретения - улучшение условий эксплуатации и снижение металлоемкости.

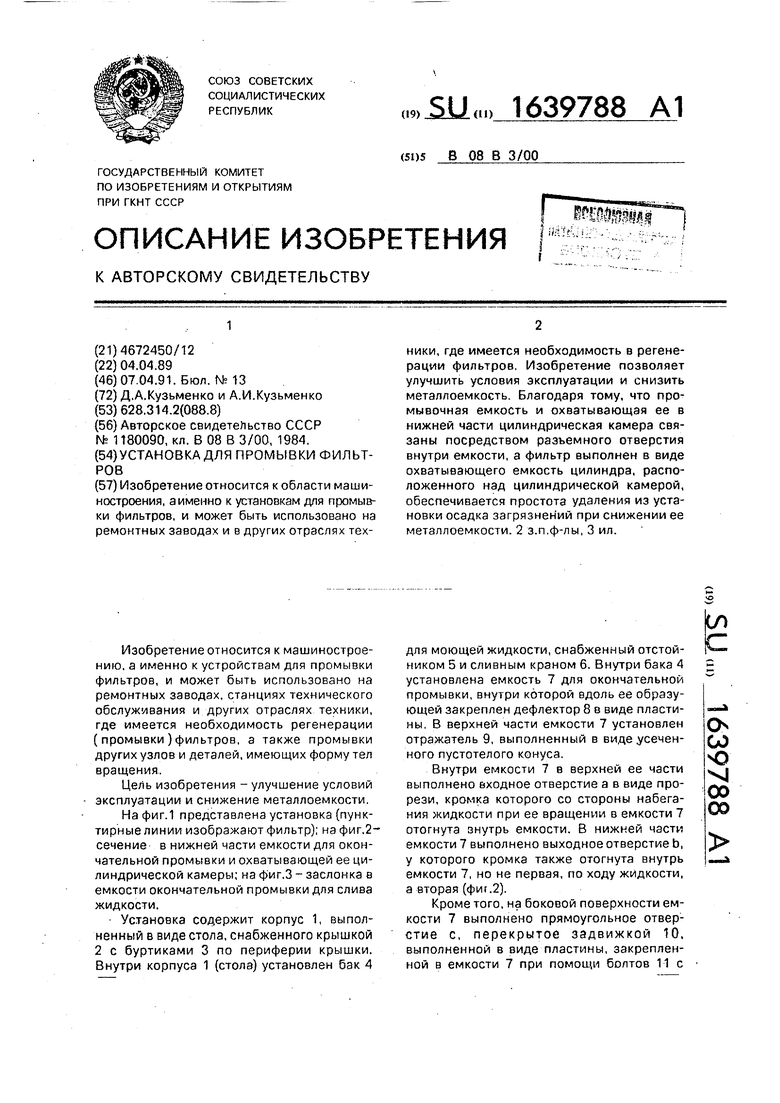

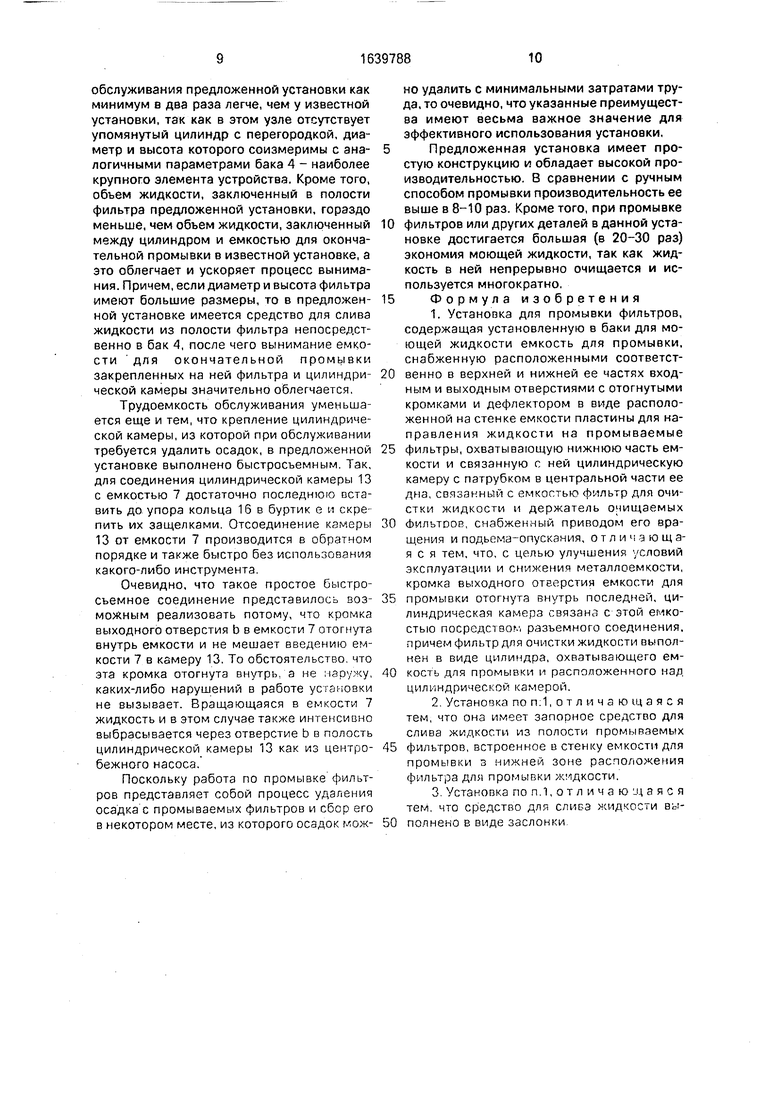

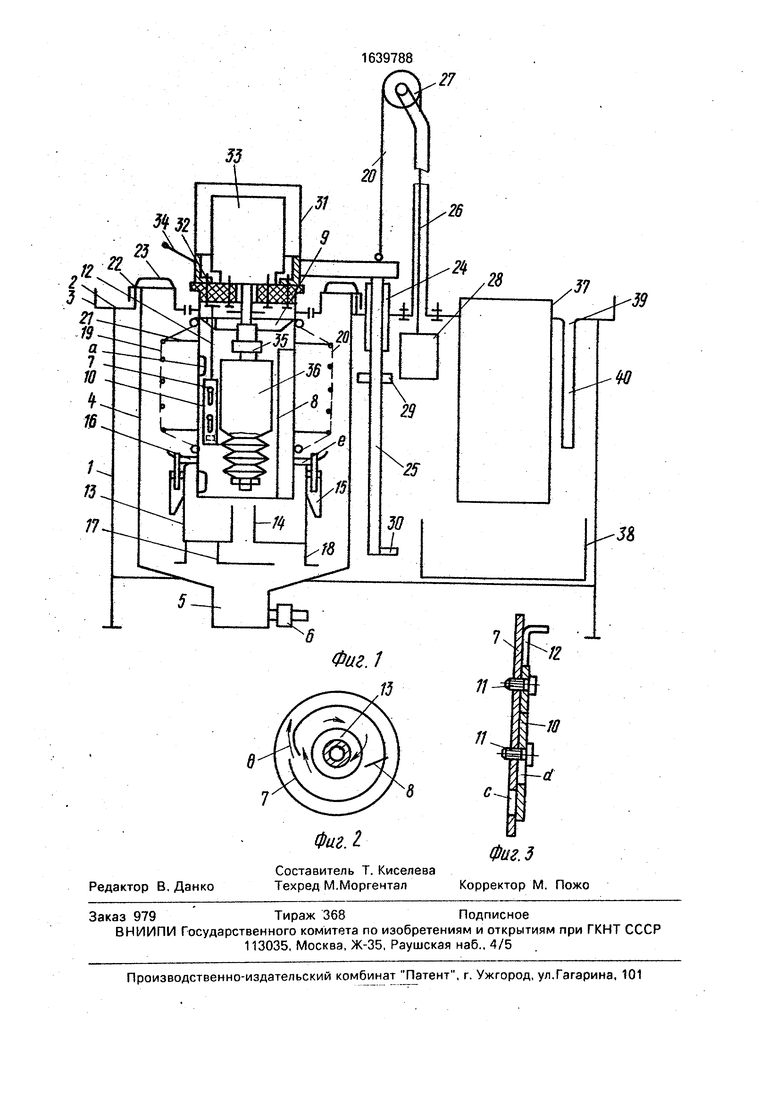

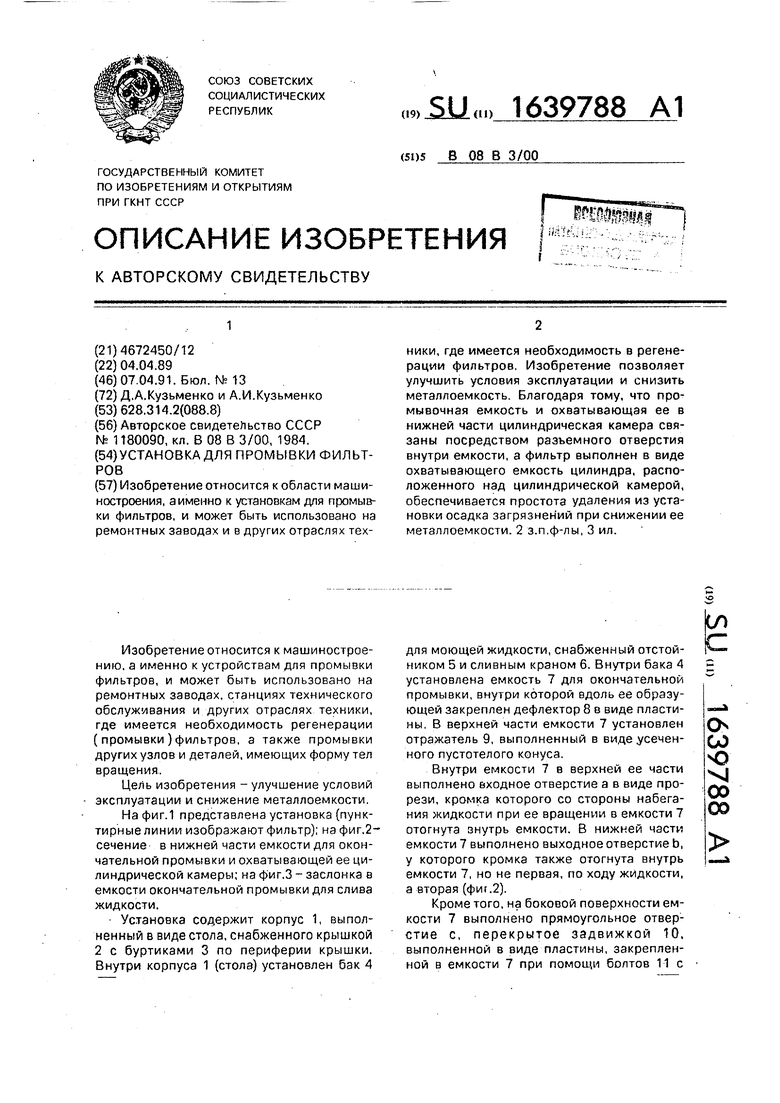

На фиг.1 представлена установка (пунктирные линии изображают фильтр); на фиг.2- сечение в нижней части емкости для окончательной промывки и охватывающей ее цилиндрической камеры; на фиг.З - заслонка в емкости окончательной промывки для слива жидкости.

Установка содержит корпус 1, выполненный в виде стола, снабженного крышкой 2 с буртиками 3 по периферии крышки. Внутри корпуса 1 (стола) установлен бак 4

для моющей жидкости, снабженный отстойником 5 и сливным краном 6. Внутри бака 4 установлена емкость 7 для окончательной промывки, внутри которой вдоль ее образующей закреплен дефлектор 8 в виде пластины. В верхней части емкости 7 установлен отражатель 9, выполненный в виде усеченного пустотелого конуса.

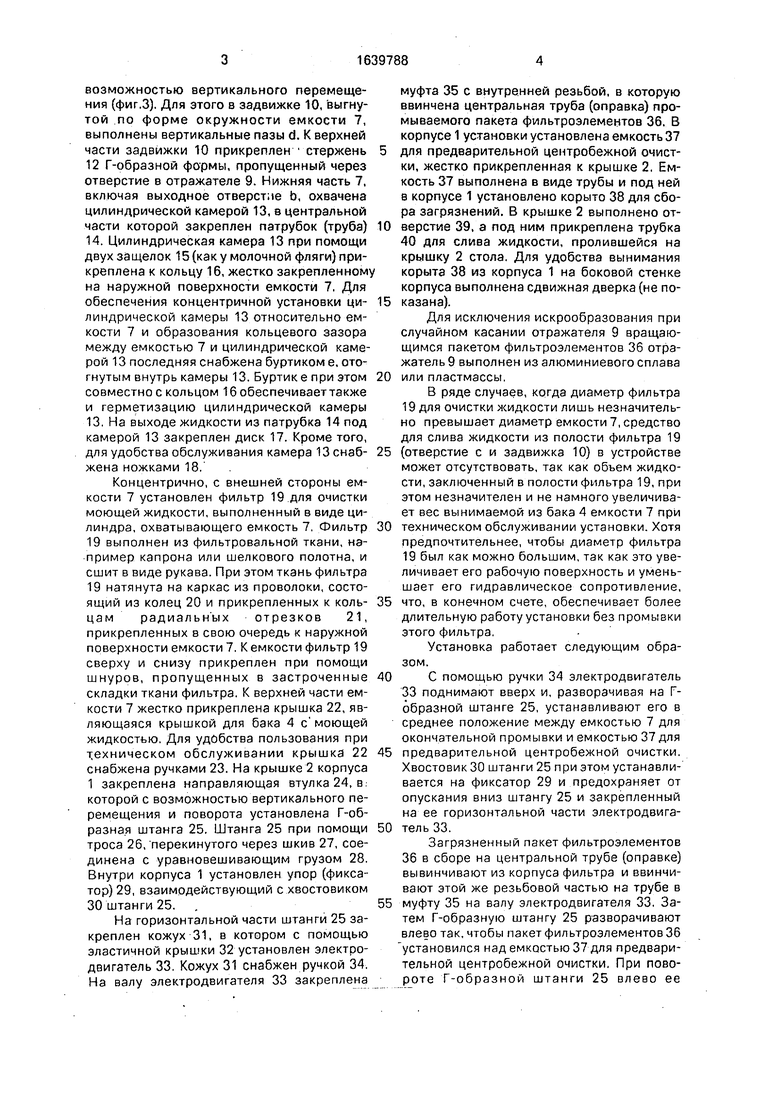

Внутри емкости 7 в верхней ее части выполнено входное отверстие а в виде прорези, кромка которого со стороны набегания жидкости при ее вращении в емкости 7 отогнута внутрь емкости. В нижней части емкости 7 выполнено выходное отверстие Ь, у которого кромка также отогнута внутрь емкости 7, но не первая, по ходу жидкости, а вторая (фиг .2).

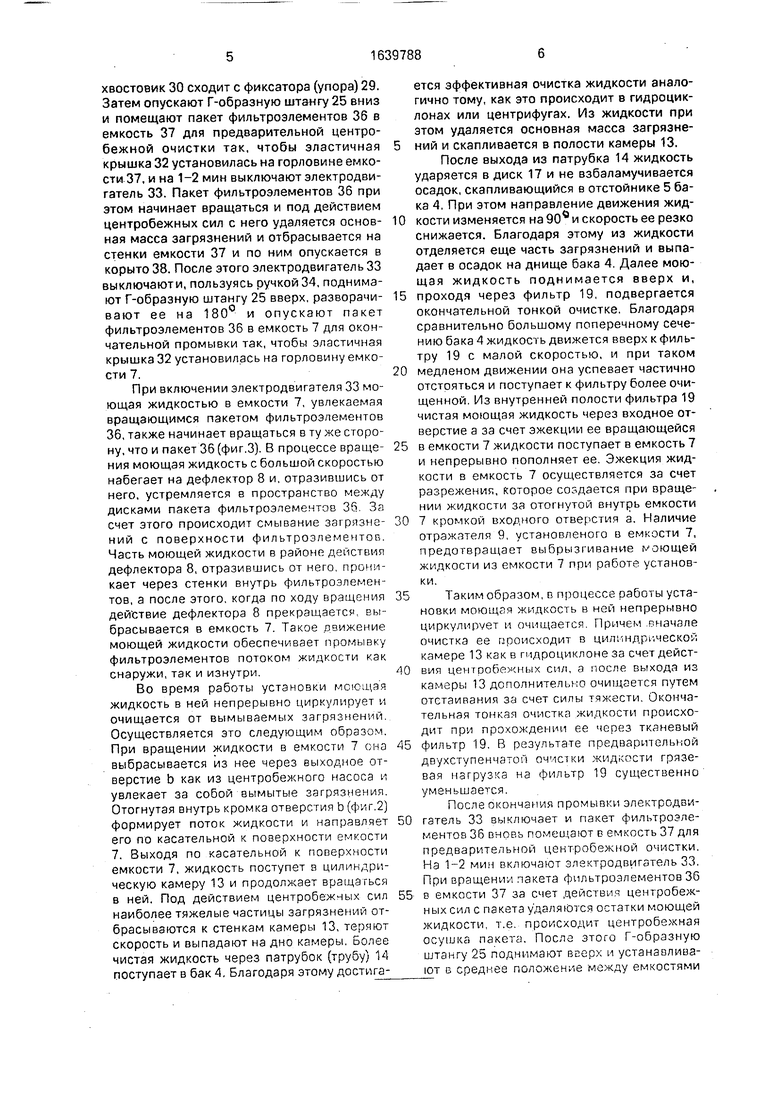

Кроме того, на боковой поверхности емкости 7 выполнено прямоугольное отверстие с, перекрытое задвижкой 10, выполненной в виде пластины, закрепленной в емкости 7 при помощи болтов 11 с

О W

чэ

00 00

возможностью вертикального перемещения (фиг.З). Для этого в задвижке 10, выгнутой по форме окружности емкости 7, выполнены вертикальные пазы d. К верхней части задвижки 10 прикреплен стержень 12 Г-образной формы, пропущенный через отверстие в отражателе 9. Нижняя часть 7, включая выходное отверстие Ь, охвачена цилиндрической камерой 13, в центральной части которой закреплен патрубок (труба) 14. Цилиндрическая камера 13 при помощи двух защелок 15 (как у молочной фляги) прикреплена к кольцу 16, жестко закрепленном на наружной поверхности емкости 7. Для обеспечения концентричной установки ци- линдрической камеры 13 относительно емкости 7 и образования кольцевого зазора между емкостью 7 и цилиндрической камерой 13 последняя снабжена буртиком е, отогнутым внутрь камеры 13. Буртик е при этом совместно с кольцом 16 обеспечивает также и герметизацию цилиндрической камеры 13. На выходе жидкости из патрубка 14 под камерой 13 закреплен диск 17. Кроме того, для удобства обслуживания камера 13 снаб- жена ножками 18.

Концентрично, с внешней стороны емкости 7 установлен фильтр 19 для очистки моющей жидкости, выполненный в виде цилиндра, охватывающего емкость 7, Фильтр 19 выполнен из фильтровальной ткани, например капрона или шелкового полотна, и сшит в виде рукава. При этом ткань фильтра 19 натянута на каркас из проволоки, состоящий из колец 20 и прикрепленных к коль- цам радиальн ых отрезков 21, прикрепленных в свою очередь к наружной поверхности емкости 7. К емкости фильтр 19 сверху и снизу прикреплен при помощи шнуров, пропущенных в застроченные складки ткани фильтра. К верхней части емкости 7 жестко прикреплена крышка 22, являющаяся крышкой для бака 4 с моющей жидкостью. Для удобства пользования при техническом обслуживании крышка 22 снабжена ручками 23. На крышке 2 корпуса 1 закреплена направляющая втулка 24, в которой с возможностью вертикального перемещения и поворота установлена Г-об- разная штанга 25. Штанга 25 при помощи троса 26, перекинутого через шкив 27, соединена с уравновешивающим грузом 28. Внутри корпуса 1 установлен упор (фиксатор) 29, взаимодействующий с хвостовиком 30 штанги 25. .

На горизонтальной части штанги 25 закреплен кожух 31, в котором с помощью эластичной крышки 32 установлен электродвигатель 33. Кожух 31 снабжен ручкой 34. На валу электродвигателя 33 закреплена

муфта 35 с внутренней резьбой, в которую ввинчена центральная труба (оправка) промываемого пакета фильтроэлементов 36. В корпусе 1 установки установлена емкость 37 для предварительной центробежной очистки, жестко прикрепленная к крышке 2. Емкость 37 выполнена в виде трубы и под ней в корпусе 1 установлено корыто 38 для сбора загрязнений. В крышке 2 выполнено отверстие 39, а под ним прикреплена трубка 40 для слива жидкости, пролившейся на крышку 2 стола. Для удобства вынимания корыта 38 из корпуса 1 на боковой стенке корпуса выполнена сдвижная дверка (не показана).

Для исключения искрообразования при случайном касании отражателя 9 вращающимся пакетом фильтроэлементов 36 отражатель 9 выполнен из алюминиевого сплава или пластмассы.

В ряде случаев, когда диаметр фильтра 19 для очистки жидкости лишь незначительно превышает диаметр емкости 7, средство для слива жидкости из полости фильтра 19 (отверстие с и задвижка 10) в устройстве может отсутствовать, так как объем жидкости, заключенный в полости фильтра 19, при этом незначителен и не намного увеличивает вес вынимаемой из бака 4 емкости 7 при техническом обслуживании установки. Хотя предпочтительнее, чтобы диаметр фильтра 19 был как можно большим, так как это увеличивает его рабочую поверхность и уменьшает его гидравлическое сопротивление, что, в конечном счете, обеспечивает более длительную работу установки без промывки этого фильтра.

Установка работает следующим образом.

С помощью ручки 34 электродвигатель 33 поднимают вверх и, разворачивая на Г- образной штанге 25, устанавливают его в среднее положение между емкостью 7 для окончательной промывки и емкостью 37 для предварительной центробежной очистки. Хвостовик 30 штанги 25 при этом устанавливается на фиксатор 29 и предохраняет от опускания вниз штангу 25 и закрепленный на ее горизонтальной части электродвигатель 33.

Загрязненный пакет фильтроэлементов 36 в сборе на центральной трубе (оправке) вывинчивают из корпуса фильтра и ввинчивают этой же резьбовой частью на трубе в муфту 35 на валу электродвигателя 33. Затем Г-образную штангу 25 разворачивают влево так, чтобы пакет фильтроэлементов 36 установился над емкостью 37 для предварительной центробежной очистки. При повороте Г-образной штанги 25 влево ее

хвостовик 30 сходит с фиксатора (упора) 29. Затем опускают Г-образную штангу 25 вниз и помещают пакет фильтроэлементов 36 в емкость 37 для предварительной центробежной очистки так, чтобы эластичная крышка 32 установилась на горловине емкости 37, и на 1-2 мин выключают электродвигатель 33. Пакет фильтроэлементов 36 при этом начинает вращаться и под действием центробежных сил с него удаляется основная масса загрязнений и отбрасывается на стенки емкости 37 и по ним опускается в корыто 38. После этого электродвигатель 33 выключаюти, пользуясь ручкой 34, поднимают Г-образную штангу 25 вверх, разворачивают ее на 180° и опускают пакет фильтроэлементов 36 в емкость 7 для окончательной промывки так, чтобы эластичная крышка 32 установилась на горловину емкости 7.

При включении электродвигателя 33 моющая жидкостью в емкости 7, увлекаемая вращающимся пакетом фильтроэлементов 36, также начинает вращаться в ту же сторону, что и пакет 36 (фиг.З). В процессе вращения моющая жидкость с большой скоростью набегает на дефлектор 8 и, отразившись от него, устремляется в пространство между дисками пакета фильтроэлементов 36, За счет этого происходит смывание загрязнений с поверхности фильтрозлемечтов. Часть моющей жидкости в районе действия дефлектора 8, отразившись от него, проникает через стенки внутрь фильтроэлементов, а после этого, когда по ходу вращения действие дефлектора 8 прекращается, выбрасывается в емкость 7. Такое движение моющей жидкости обеспечивает промывку фильтроэлементов потоком жидкости как снаружи, так и изнутри.

Во время работы установки моющая жидкость в ней непрерывно циркулирует и очищается от вымываемых загрязнений. Осуществляется это следующим образом. При вращении жидкости в емкости 7 сна выбрасывается из нее через выходное отверстие b как из центробежного насоса и увлекает за собой вымытые загрязнения. Отогнутая внутрь кромка отверстия b (фиг,2) формирует поток жидкости и направляет его по касательной к поверхности емкости 7. Выходя по касательной к поверхности емкости 7, жидкость поступет в цилиндрическую камеру 13 и продолжает вращаться в ней. Под действием центробежных сил наиболее тяжелые частицы загрязнений отбрасываются к стенкам камеры 13, теряют скорость и выпадают на дно камеры. Более чистая жидкость через патрубок (трубу) 14 поступает в бак Л, Благодаря этому достигается эффективная очистка жидкости аналогично тому, как это происходит в гидроциклонах или центрифугах. Из жидкости при этом удаляется основная масса загрязнений и скапливается в полости камеры 13.

После выхода из патрубка 14 жидкость ударяется в диск 17 и не взбаламучивается осадок, скапливающийся в отстойнике 5 бака 4, При этом направление движения жид0 кости изменяется на 90 и скорость ее резко снижается. Благодаря этому из жидкости отделяется еще часть загрязнений и выпадает в осадок на днище бака 4. Далее моющая жидкость поднимается вверх и,

5 проходя через фильтр 19, подвергается окончательной тонкой очистке. Благодаря сравнительно большому поперечному сечению бака 4 жидкость движется вверх к фильтру 19 с малой скоростью, и при таком

0 медленом движении она успевает частично отстояться и поступает к фильтру более очищенной. Из внутренней полости фильтра 19 чистая моющая жидкость через входное отверстие а за счет эжекции ее вращающейся

5 в емкости 7 жидкости поступает в емкость 7 и непрерывно пополняет ее. Эжекция жидкости в емкость 7 осуществляется за счет разрежения, которое создается при вращении жидкости за отогнутой внутрь емкости

0 7 кромкой входного отверстия а. Наличие отражателя 9, установленого в емкости 7, предотвращает выбрызгивание моющей жидкости из емкости 7 при работе установки.

5 Таким образом, в процессе работы установки моющая жидкость в ней непрерывно циркулирует и очищается. Причем вначале очистка ее происходит в цилиндрической камере 13 как в гидроциклоне за счет дейст0 вия центробежных сил, а после выхода из камеры 13 дополнительно очищается путем отстаивания за счет силы тяжести. Окончательная тонкая очистка жидкости происходит при прохождении ее через тканевый

5 фильтр 19. В результате предварительной двухступенчатой очистки жидкости грязевая нагрузка на фильтр 19 существенно уменьшается.

После окончания промывки электродви0 гатель 33 выключает и пакет фильтроэлементов 36 вновь помещают в емкость 37 для предварительной центробежной очистки. На 1-2 мин включают электродвигатель 33. При вращении, пакета фильтроэлементов 36

5 в емкости 37 за счет действия центробежных сил с пакета удаляются остатки моющей жидкости, т.е. происходит центробежная осушка пакета. После этого Г-образную штангу 25 поднимают вверх и устанавливают в среднее положение между емкостями

7и 37. Хвостовик 30 штанги 25 становится при этом на упор 29 и удерживает штангу 25 от перемещения вниз. Снимают промытый и сухой пакет фильтроэлементов с вала электродвигателя 33 (вывинчивают из муфты 35), и цикл повторяется.

Кроме масляных, топливных, воздушных фильтров и фильтров гидросистем в установке можно промывать и другие детали, имеющие форму тел сращения, которые можно закрепить на валу электродвигателя.

8результате того, что промывка осуществляется практически в проточной чистой жидкости, достигается высокое качество промывки фильтров. Благодаря тому, что моющая жидкость в процессе работы установки эффективно очищается и многократно используется, обеспечивается большая экономия моющей жидкости (керосина, дизельного топлива или синтетических моющих средств). При ежедневном техническом обслуживании по окончанию смены емкость 7 (вместе с установленными на ней фильтром 19 и цилиндрической камерой), пользуясь ручками 23, поднимают и опускают 2-3 раза.

При поднимании емкости 7 жидкость из полости фильтра 19 проходит в бак 4 и обратным потоком смывает загрязнения с поверхности фильтра. Удаленный с поверхности фильтра 19 осадок опускается на дно бака 4 и скапливается в отстойнике 5, откуда на следующий день удаляется путем слива с частью загрязнений жидкости через сливной кран 6. Слитая загрязненная жидкость процеживается и вновь заливается в емкость 7, откуда она, в конечном счете, поступает в бак 4. Уровень жидкости в емкости 7 должен быть на 10-20 мм выше верхней кромки входного отверстия а. При понижении уровня жидкости в емкости 7, которая в незначительной степени все-таки выносится вместе с влажным осадком и промываемыми пакетами фильтрозлементов при их центробежной осушке в емкость 7, заливает новую порцию чистой жидкости.

Периодическое обслуживание установки связано в основном с удалением осадка (загрязнений) из цилиндрической камеры 13, которое в зависимости от степени загрузки установки производят 1-2 раза в мес.

Для этого вынимают из корпуса 1 корыто 8, электродвигатель 33 устанавливают на емкостьЗб и, вытянув стержень 12 задвижки 10 вверх, открывают отверстие с, выполненное в емкости 7. Пользуясь ручками 23, поднимают емкость 7 вместе с закрепленными на ней фильтром 19 и цилиндрической камерой 13 вверх и устанавливают ее на ножки в

корыто 38. При вынимании емкости 7 из бака 4 при открытом отверстии с жидкость из полости фильтра 19 протекает в бак 4 не только через ткань фильтра, но и через отверстие с. При этом из полости фильтоа 19 она вначале поступает в емкость 7 , а из нее через выходное отверстие b и патрубок 14 - в бак 4, Благодаря этому жидкость быстро вытекает из полости фильтра 19, а это существен0 ным образом ускоряет и облегчает процесс подъема емкости 7 из корпуса установки (бака 4). В результате эта операция без каких-либо затруднений выполняется одним человеком.

5После вынимания емкости 7 из бака 4 ее

устанавливают на ножки 18 в корыто 38 и отделяют от цилиндрической камеры 13 путем раскрепления защелок 15. Эта операция производится быстро и без каких-либо

0 инструментов путем поднятия вверх подвижных скоб на каждой из двух защелок. После отделения цилиндрической камеры 13 из нее вытряхивают осадок и корыто 38, зачищают полость камеры скребком и про5 тирают ветошью. Затем камеру 18 при помощи защелок 15 соединяют с емкостью 7, а последнюю вновь устанавливают в бак 4, Утопляют вниз, стержень 12 и тем самым задвижкой 10 перекрывают отверстие с в

0 боковой стенке емкости 7. На этом процесс обслуживания заканчивается и установка вновь готова к дальнейшей работе.

По сравнению с известной предложенная установка обладает следующими пре5 имуществами.

Благодаря тому, что в ней отсутствует цилиндр с перегородкой, на нижней части которого закреплен фильтр в форме диска из ткани, установка имеет более простую

0 конструкцию и меньшую металлоемкость.

Вместо этого в предложенной установке фильтр для очистки жидкости выполнен в форме цилиндра из ткани и установлен кон- центрично емкости 7 на проволочном карка5 се. Помимо существенного снижения металлоемкости это уменьшает и массу установки. Дополнительным преимуществом такого выполнения и размещения фильтра является то, что рабочая поверхность филь0 тра цилиндрической формы в 2-3 раза больше, чем поверхность фильтра в известной установке, который выполнен в форме диска. А при увеличенной поверхности фильтра он при прочих равных условиях может более

5 длительное время работать без обслуживания (промывки).

Другое преимущество установки заключается в меньшей трудоемкости при ее техническом обслуживании. Достигается это за счет того, что вынимаемый из бака 4 узел для

обслуживания предложенной установки как минимум в два раза легче, чем у известной установки, так как в этом узле отсутствует упомянутый цилиндр с перегородкой, диаметр и высота которого соизмеримы с аналогичными параметрами бака 4 - наиболее крупного элемента устройства. Кроме того, объем жидкости, заключенный в полости фильтра предложенной установки, гораздо меньше, чем объем жидкости, заключенный между цилиндром и емкостью для окончательной промывки в известной установке, а это облегчает и ускоряет процесс вынимания. Причем, если диаметр и высота фильтра имеют большие размеры, то в предложенной установке имеется средство для слива жидкости из полости фильтра непосредственно в бак 4, после чего вынимание емкости для окончательной промывки закрепленных на ней фильтра и цилиндрической камеры значительно облегчается.

Трудоемкость обслуживания уменьшается еще и тем, что крепление цилиндрической камеры, из которой при обслуживании требуется удалить осадок, в предложенной установке выполнено быстросъемным. Так, для соединения цилиндрической камеры 13 с емкостью 7 достаточно последнюю вставить до упора кольца 16 в буртик е и скре пить их защелками. Отсоединение камеры 13 от емкости 7 производится е обратном порядке и также быстро без использования какого-либо инструмента

Очевидно, что такое простое быстро- съемное соединение представилось возможным реализовать потому, что кромка выходного отверстия b в емкости 7 отогнута внутрь емкости и не мешает введению емкости 7 в камеру 13. То обстоятельство что эта кромка отогнута внутрь а не лаоужу, каких-либо нарушений в работе ус,а(-,овки не вызывает. Вращающаяся в емкости 7 жидкость и в этом случае также интенсивно выбрасывается через отверстие b в полость цилиндрической камеры 13 как из центробежного насоса.

Поскольку работа по промывке фильтров представляет собой процесс удаления осадка с промываемых фильтров и сбор его в некотором месте, из которого осадок можно удалить с минимальными затратами труда, то очевидно, что указанные преимущества имеют весьма важное значение для эффективного использования установки,

Предложенная установка имеет простую конструкцию vs обладает высокой производительностью. В сравнении с ручным способом промывки производительность ее выше в 8-10 раз. Кроме того, при промывке

фильтров или других деталей в данной установке достигается большая (в 20-30 раз) экономия моющей жидкости, так как жидкость в ней непрерывно очищается и используется многократно,

Формула изобретения

1. Установка для промывки фильтров, содержащая установленную в баки для моющей жидкости емкость для промывки, снабженную расположенными соответственно в верхней и нижней ее частях входным и выходным отверстиями с отогнутыми кромками и дефлектором в виде расположенной на стенке емкости пластины для направления жидкости на промываемые

фильтры, охватывающую нижнюю часть емкости и связанную с ней цилиндрическую камеру с патрубком в центральной части ее дна, связанный с емкостью фильтр для очистки жидкости и держатель очищаемых

ФИЛЬТООР, снабженный приводом его вращения и подъема-опускания, отличающаяся тем, что, с целью улучшения условий эксплуатации и снижение металлоемкости, кромка выходного отверстия емкости для

промывки отогнута внутрь последней, цилиндрическая камера связана с этой емкостью посредством разъемного соединения, причем фильтр для очистки жидкости выполнен в виде цилиндра, охватывающего емкость для промывки и расположенного нал цилиндрической камерой.

2Установка поп 1,отличающаяся тем, что она имеет запорное средство для слива жидкости из полости промываемых

фильтров, встроенное в стенку емкости для промывки з нижней зоне расположения фильтра для промывки жидкости.

3Установка поп 1,отличающаяся тем. что средство для слива хидчости выпопнеьо в виде заслонки

Фиг. 1

N.

-к

-JO -d

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для промывки фильтров | 1982 |

|

SU1096011A2 |

| Фильтр для очистки жидкости | 1988 |

|

SU1510882A1 |

| Устройство для промывки фильтров | 1980 |

|

SU952385A1 |

| Фильтр для очистки жидкости | 1989 |

|

SU1636021A1 |

| Фильтр для очистки жидкости | 1986 |

|

SU1318258A1 |

| Устройство для промывки фильтров | 1984 |

|

SU1180090A1 |

| Устройство для промывки фильтров | 1990 |

|

SU1736636A1 |

| УСТРОЙСТВО ПЬЕЗОЭЛЕКТРИЧЕСКОЕ ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ АВИАЦИОННЫХ ФИЛЬТРОЭЛЕМЕНТОВ И ФИЛЬТРОПАКЕТОВ | 2003 |

|

RU2262995C2 |

| УСТАНОВКА ДЛЯ ПРОМЫВКИ ТОПЛИВНОГО БАКА ЛЕТАТЕЛЬНОГО АППАРАТА ГАЗОНАСЫЩЕННОЙ ЖИДКОСТЬЮ (ВАРИАНТЫ) | 2016 |

|

RU2641408C1 |

| Устройство пьезоэлектрическое для ультразвуковой очистки авиационных и фильтроэлементов и фильтродисков и способ очистки с его использованием | 2015 |

|

RU2621801C1 |

Изобретение относится к области машиностроения, а именно к установкам для промывки фильтров, и может быть использовано на ремонтных заводах и в других отраслях техники, где имеется необходимость в регенерации фильтров. Изобретение позволяет улучшить условия эксплуатации и снизить металлоемкость. Благодаря тому, что промывочная емкость и охватывающая ее в нижней части цилиндрическая камера связаны посредством разъемного отверстия внутри емкости, а фильтр выполнен в виде охватывающего емкость цилиндра, расположенного над цилиндрической камерой, обеспечивается простота удаления из установки осадка загрязнений при снижении ее металлоемкости. 2 з.п.ф-лы, 3 ил.

| Устройство для промывки фильтров | 1984 |

|

SU1180090A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-04—Подача