Изобретение относится к промышленности стройматериалов и может быть использовано в производстве отделочных материалов, в частности при нанесении рисунка методом глубокой печати на обои.

Цель изобретения - повышение эксплуатационных характеристик устройства.

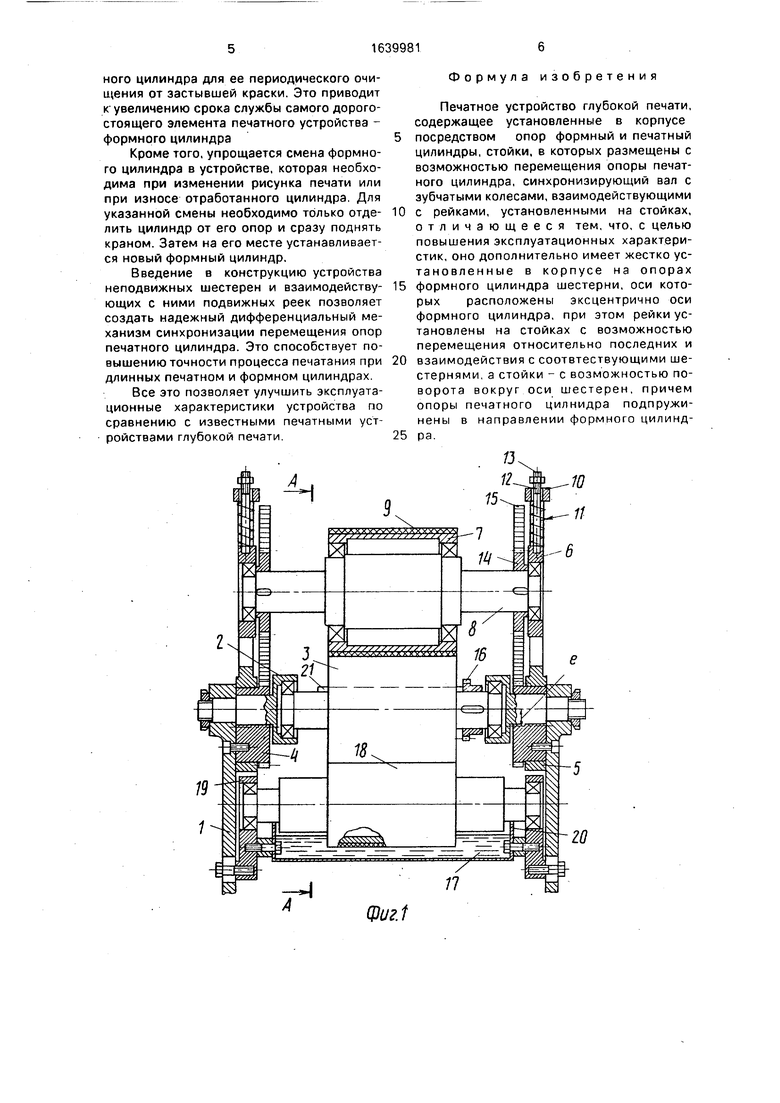

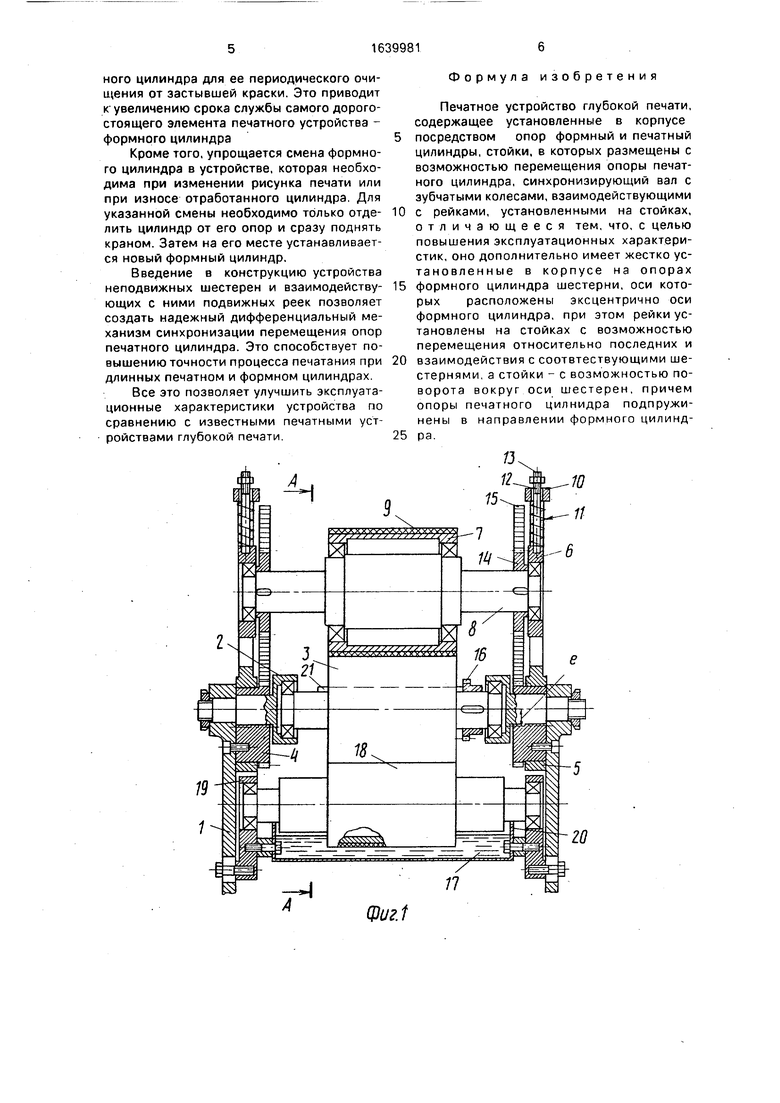

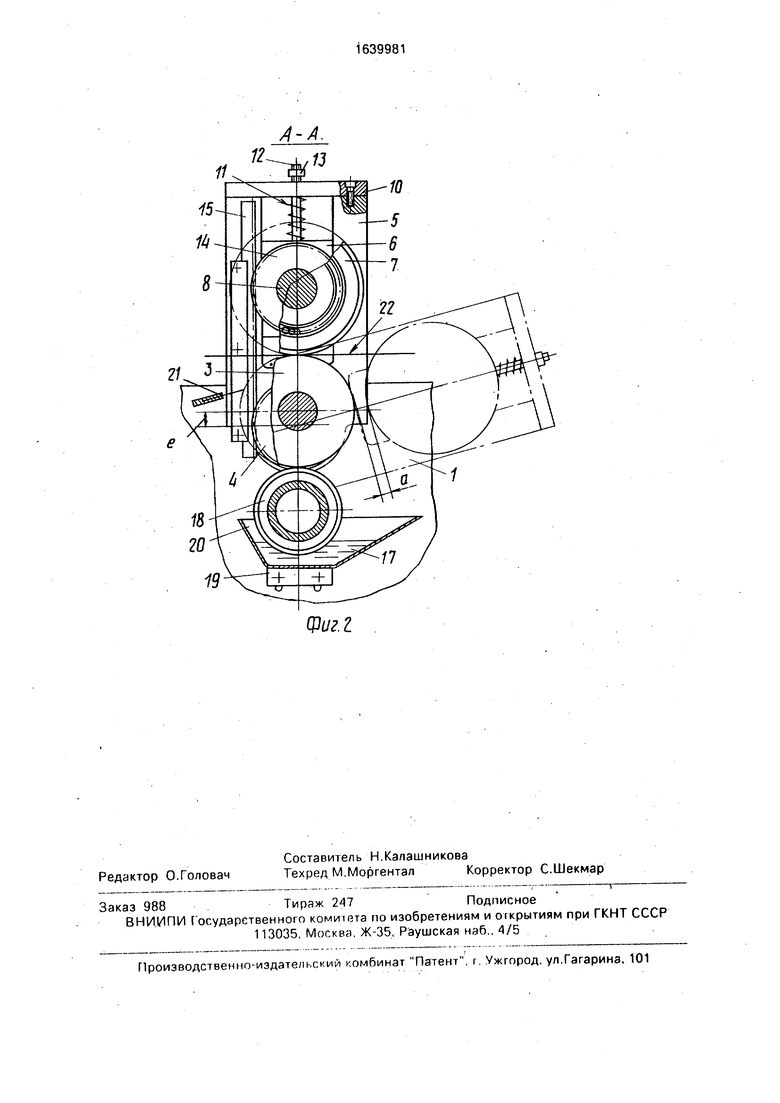

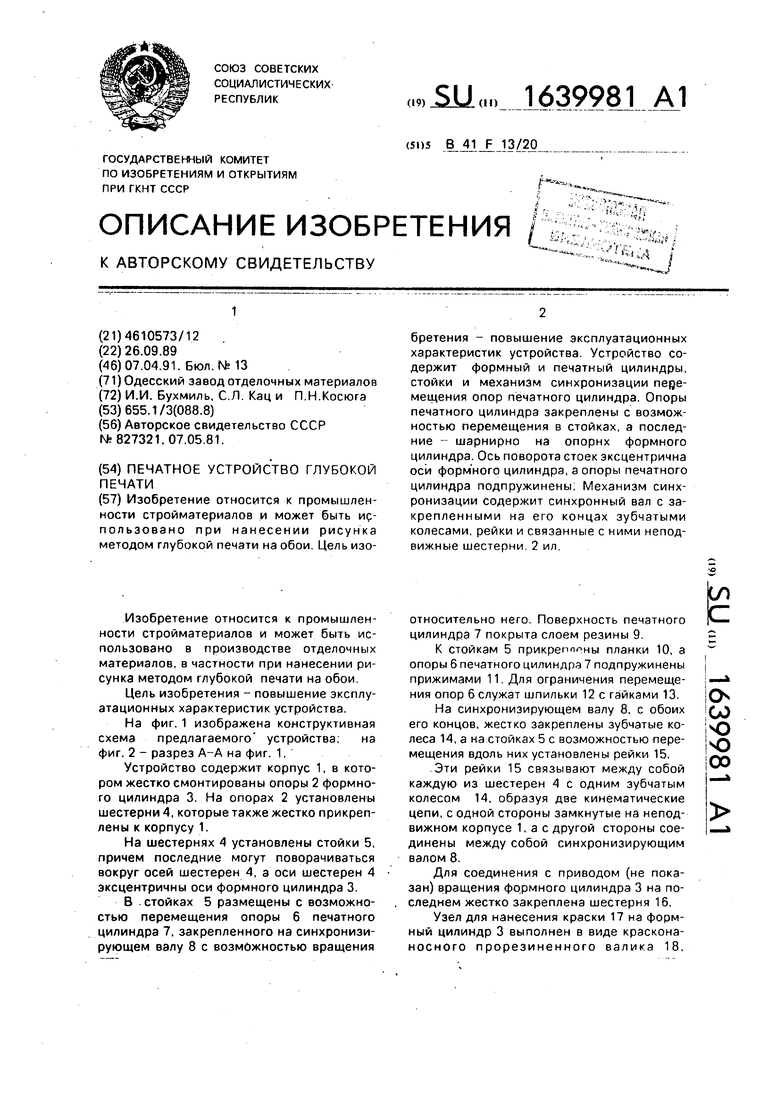

На фиг. 1 изображена конструктивная схема предлагаемого устройства, на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит корпус 1, в котором жестко смонтированы опоры 2 формного цилиндра 3. На опорах 2 установлены шестерни 4, которые также жестко прикреплены к корпусу 1.

На шестернях 4 установлены стойки 5, причем последние могут поворачиваться вокруг осей шестерен 4, а оси шестерен 4 эксцентричны оси формного цилиндра 3.

В стойках 5 размещены с возможностью перемещения опоры 6 печатного цилиндра 7, закрепленного на синхронизирующем валу 8 с возможностью вращения

относительно него. Поверхность печатного цилиндра 7 покрыта слоем резины 9.

К стойкам 5 прикреплены планки 10, а опоры 6 печатного цилиндра 7 подпружинены прижимами 11 Для ограничения перемещения опор 6 служат шпильки 12 с гайками 13.

На синхронизирующем валу 8, с обоих его концов, жестко закреплены зубчатые колеса 14, а на стойках 5 с возможностью перемещения вдоль них установлены рейки 15.

Эти рейки 15 связывают между собой каждую из шестерен 4 с одним зубчатым колесом 14, образуя две кинематические цепи, с одной стороны замкнутые на неподвижном корпусе 1, а с другой стороны соединены между собой синхронизирующим валом 8.

Для соединения с приводом (не показан) вращения формного цилиндра 3 на последнем жестко закреплена шестерня 16.

Узел для нанесения краски 17 на формный цилиндр 3 выполнен в виде краскона- носного прорезиненного валика 18,

Ј

О

Сл

ю о

SCO

закрепленного в опорах 19, установленных на корпусе 1 с возможностью вертикального смещения.

К опорам 19 прикреплено также корыто 20 с краской 17 таким образом, что валик 18 частично окунается в краску 17, Для съема излишков краски 17 с поверхности формного цилиндра 3 в процессе печати служит ракель 21.

Печатное устройство работает следующим образом.

Из исходного соостояния (на фиг. 2 показано штрих-пунктиром) стойки 5 поворачиваются (привод этого перемещения не показан) в рабочее вертикальное положение.

При повороте одной из стоек 5 установленная на ней рейка 15 обкатывается вокруг связанной с ней неподвижной шестерни 4 и при этом перемещается относительно стойки 5. При перемещении рейка 15 поворачивает соединенные с ней зубчатое колесо 14 и синхронизирующий вал 8. Одновременно с валом 8 поворачивается другое зубчатое колесо 14, закрепленное на противоположном его конце, которое перемещает вторую рейку 15, в направлении перемещения первой рейки 15. При этом вторая рейка 15 взаимодействует с соединенной с ней неподвижной шестерней 4 и реакция от усилия зацепления между ними поворачивает вторую стойку 5 в направлении поворота первой стойки 5. При выбранных зазорах в зацеплениях и жестком синхронизирующем валу 8 повороты обеих стоек 5 происходят практически одновременно.

В процессе поворота стоек 5 в рабочее положение, а вместе с ними и поворота печатного цилиндра 7, зазор а между последним и формным цилиндром 3 уменьшается и становится равным нулю при некотором угловом положении стоек 5 относительно рабочего положения.

Уменьшение зазора а обеспечивается благодаря тому, что ось поворота стоек 5 эксцентрична оси формного цилиндра 3.

При дальнейшем повороте стоек 5 печатный цилиндр 7 вкатывается на формный цилиндр 3 и межосевое расстояние между ними увеличивается. При этом опоры 6 печатного цилиндра 7 перемещаются в стойках 5 в направлении к планкам 10, сжимая пружины 11, которые создают усилие натиска в процессе печати.

Перемещение одной из опор 6 в стойке 5 приводит к синхронному перемещению второй опоры 6 во второй стойке 5. Это обеспечивается синхронизирующим валом

8 с закрепленными на нем зубчатыми колесами 14 следующим образом. .

При перемещении одной из опор 6 вверх ось зубчатого колеса 14 перемещается относительно связанной с ним рейки 15. Эта рейка 15 предохраняется от перемещения вверх неподвижной шестерней 4, соединенной с ней.

При этом зубчатое колесо 14 обкатыва0 ется по рейке 15 и поворачивает синхронизирующий вал 8. Вместе с валом 8 поворачивается закрепленное на другом его конце второе зубчатое колесо 14, взаимодействуя со второй рейкой 15. Так как от

5 перемещения вторую рейку 15 предохраняет соединенная с ней неподвижная шестерня 4, то реакция от усилия зацепления между вторым зубчатым колесом 14 и второй рейкой 15 перемещает вторую опору 6 в направлении

0 перемещения первой опоры 6.

Таким образом, механизм синхронизации обеспечивает синхронный поворот обеих стоек 5 и синхронное перемещение двух опор 6, причем синхронизация обеспечива5 ется также при одновременном повороте стоек 5 и перемещении опор 6. что происходит при вкатывании печатного цилиндра 7 на формный цилиндр 3.

После достижения стоек 5 рабочего поло0 жения привод их перемещения (не показан) отключается и включается привод вращения (не показан) формного цилиндра 3.

При этом за счет сил трения вращение получают красконаносной валик 18 и печат5 ный цилиндр 7, так как они прижимаются к формному цилиндру 3.

Краска 17 из корыта 20 переносится валиком 18 на поверхность формного цилиндра 3, заполняя имеющиеся в нем

0 углубленные печатные элементы (не показаны). Избыток краски 17 удаляется с поверхности формного цилиндра 3 ракелем 21. Одновременно между печатным 7 и формным 3 цилиндрами заправляется бумага 22.

5Краска 17 из углубленных печатных элементов формного цилиндра 3 переходит на бумагу 22, образуя заданный рисунок или текст. После окончания процесса печатания стойки с печатным цилиндром поворачива0 ются и отводятся в исходное (фиг. 2, штрих- пунктирное) положение. При этом освобождается доступ к формному цилиндру 3 для его обслуживания ( обтирания от застывшей краски и др). В дальнейшем цикл

5 повторяется.

Применение в предлагаемом печатном устройстве стоек, шарнирно закрепленных на опорах формного цилиндра, с возможностью эксцентричного поворота позволяет открыть доступ ко всей поверхности формного цилиндра для ее периодического очищения от застывшей краски. Это приводит к увеличению срока службы самого дорогостоящего элемента печатного устройства - формного цилиндра

Кроме того, упрощается смена формного цилиндра в устройстве, которая необходима при изменении рисунка печати или при износе отработанного цилиндра. Для указанной смены необходимо только отде- лить цилиндр от его опор и сразу поднять краном. Затем на его месте устанавливается новый формный цилиндр.

Введение в конструкцию устройства неподвижных шестерен и взаимодейству- ющих с ними подвижных реек позволяет создать надежный дифференциальный механизм синхронизации перемещения опор печатного цилиндра. Это способствует повышению точности процесса печатания при длинных печатном и формном цилиндрах.

Все это позволяет улучшить эксплуатационные характеристики устройства по сравнению с известными печатными устройствами глубокой печати

Формула изобретения

Печатное устройство глубокой печати, содержащее установленные в корпусе посредством опор формный и печатный цилиндры, стойки, в которых размещены с возможностью перемещения опоры печатного цилиндра, синхронизирующий вал с зубчатыми колесами, взаимодействующими с рейками, установленными на стойках, отличающееся тем, что, с целью повышения эксплуатационных характеристик, оно дополнительно имеет жестко установленные в корпусе на опорах формного цилиндра шестерни, оси которых расположены эксцентрично оси формного цилиндра, при этом рейки установлены на стойках с возможностью перемещения относительно последних и взаимодействия с соотвтествующими шестернями, а стойки - с возможностью поворота вокруг оси шестерен, причем опоры печатного цилнидра подпружинены в направлении формного цилиндра

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЛОННОЕ ПЕЧАТНОЕ УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ПЕЧАТИ | 1995 |

|

RU2089399C1 |

| РУЛОННОЕ ПЕЧАТНОЕ УСТРОЙСТВО | 1995 |

|

RU2100206C1 |

| Устройство для перемещения прессового цилиндра в ротационных машинах глубокой печати | 1981 |

|

SU1120921A3 |

| Устройство для осевого раската краски печатных машин | 1976 |

|

SU870195A1 |

| Привод формного цилиндра к машине для печати на упаковочном материале | 1978 |

|

SU786868A3 |

| Многокрасочная рулонная офсетнаяпЕчАТНАя МАшиНА | 1977 |

|

SU831062A3 |

| ПЕЧАТНЫЙ АППАРАТ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ | 1991 |

|

RU2033333C1 |

| Способ печати | 1978 |

|

SU751659A1 |

| УСТРОЙСТВО для ПЕЧАТАНИЯ ВТОРОЙ КРАСКОЙ | 1971 |

|

SU311782A1 |

| Ротационная печатная машина для печатных плат | 1986 |

|

SU1369919A1 |

Изобретение относится к промышленности стройматериалов и может быть использовано при нанесении рисунка методом глубокой печати на обои. Цель изобретения - повышение эксплуатационных характеристик устройства. Устройство содержит формный и печатный цилиндры, стойки и механизм синхронизации перемещения опор печатного цилиндра. Опоры печатного цилиндра закреплены с возможностью перемещения в стойках, а последние - шарнирно на опорнх формного цилиндра. Ось поворота стоек эксцентрична оси формного цилиндра, а опоры печатного цилиндра подпружинены. Механизм синхронизации содержит синхронный вал с закрепленными на его концах зубчатыми колесами, рейки и связанные с ними неподвижные шестерни 2 ил

г

ю 11

(Puzt

А-А.

11

19

Фиг. г

10

| Пробкопечатное устройство глубокойпЕчАТи | 1979 |

|

SU827321A1 |

Авторы

Даты

1991-04-07—Публикация

1988-09-26—Подача