(21)4680134/02

(22)14.04.89

(46) 07.04.91. Бил. № 13

(71)Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов

(72)С.Г.Грищенко, Т.Ф.Райченко и Н.М.Москалева

(53)669.162:622.781 (088.8)

(56)Авторское свидетельство СССР № 429111, кл. С 22 В 47/00, 1974.

Авторское свидетельство СССР К 1194904, кл. С 22 В 47/00, 1984.

(54)СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАРГАНЦЕВЫХ РУД

(57)Изобретение относится к черной металлургии, конкретно к способам подготовки марганцевих руд и концентратов к плавке в ферросплавных рудовосстановительных печах. Цель - снижение расхода электроэнергии и восстановителя на выплавку ферросплавов за счет повышения степени металлизации марганца и обеспечения коагуляции полученной металлофазы и ее последующее отделение от оксидной (шлаковой) фазы. Суть изобретения заключается в том, что двухстадий- ный обжиг осуществляется в вакууме при остаточном давлении 10 На, конечная температура обжига на второй стадии составляет 1300-1400 С, а продукты обжига охлаждаются в восстановительной атмосфере до комнатной температуры. Обжиг на первой стадии осуществляют при 800-850 С, с изотермической выдержкой 3-5 ч. Использование изобретения позволит сократить удельный расход электроэнергии и восстановителя на выплавку марганцевых ферросплавов в электропечах за счет повышения степени металлизации марганца с 20 до 30-35%, создания условий для коатуляцин полученных корольков металлофазы и ее последующего отделения от оксидной (шлаковой) фазы. 1 табл.

с S

(Л

с&

4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД | 2011 |

|

RU2460813C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД, ОБРАЗОВАННЫХ ТВЕРДЫМИ ОКСИДНЫМИ РАСТВОРАМИ ИЛИ ОКСИДНЫМИ ХИМИЧЕСКИМИ СОЕДИНЕНИЯМИ | 2012 |

|

RU2507277C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО ОБОГАЩЕНИЯ КОМПЛЕКСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1994 |

|

RU2087542C1 |

| Получение оксидов активных металлов и концентратов из комплексных и трудно перерабатываемых железосодержащих руд селективным восстановлением элементов | 2024 |

|

RU2826667C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МАРГАНЦЕВОЙ РУДЫ | 2007 |

|

RU2348727C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 1997 |

|

RU2115627C1 |

Изобретение относится к черной металлургии, в частности к способам подготовки марганцевых руд и концентратов к плавке в ферросплавных рудовосстановительных электропечах.

Целью изобретения является повышение степени металлизации марганца до 30-35% и создание условий для коагуляции получаемых дисперсных металлических корольков в крупные частицы.

При термической обработке в восстановительных условиях при 800850°С в течение 3-5 ч рудное вещество теряет максимум влаги и переходит при дальнейшем нагреве до 1100- 1200°С в соединение с дефицитом кислородом. При охлаждении эти соединения диспропорцируют на металлическую фазу и оксид стехиометрического состава.

Присутствие даже в восстановительных условиях в газовой фазе окислительных компонентов - (продукта1 дегидратации) и COZ (продукта декарбонизации) приводит к активному вза00ГС

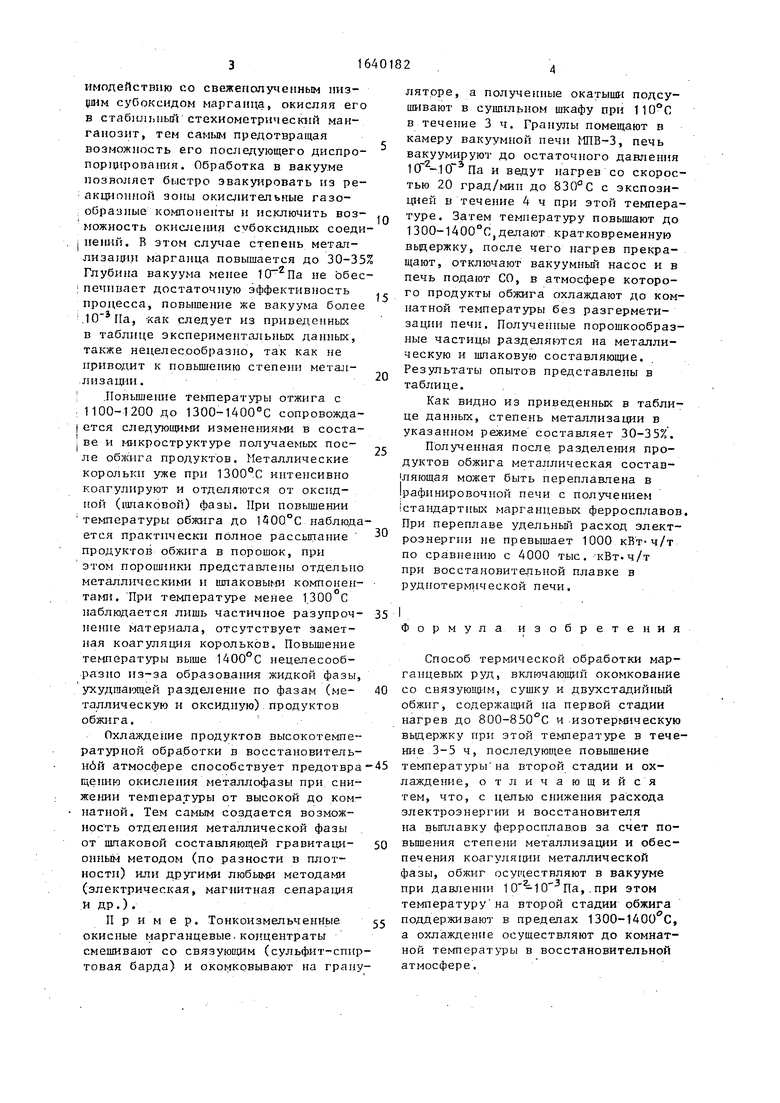

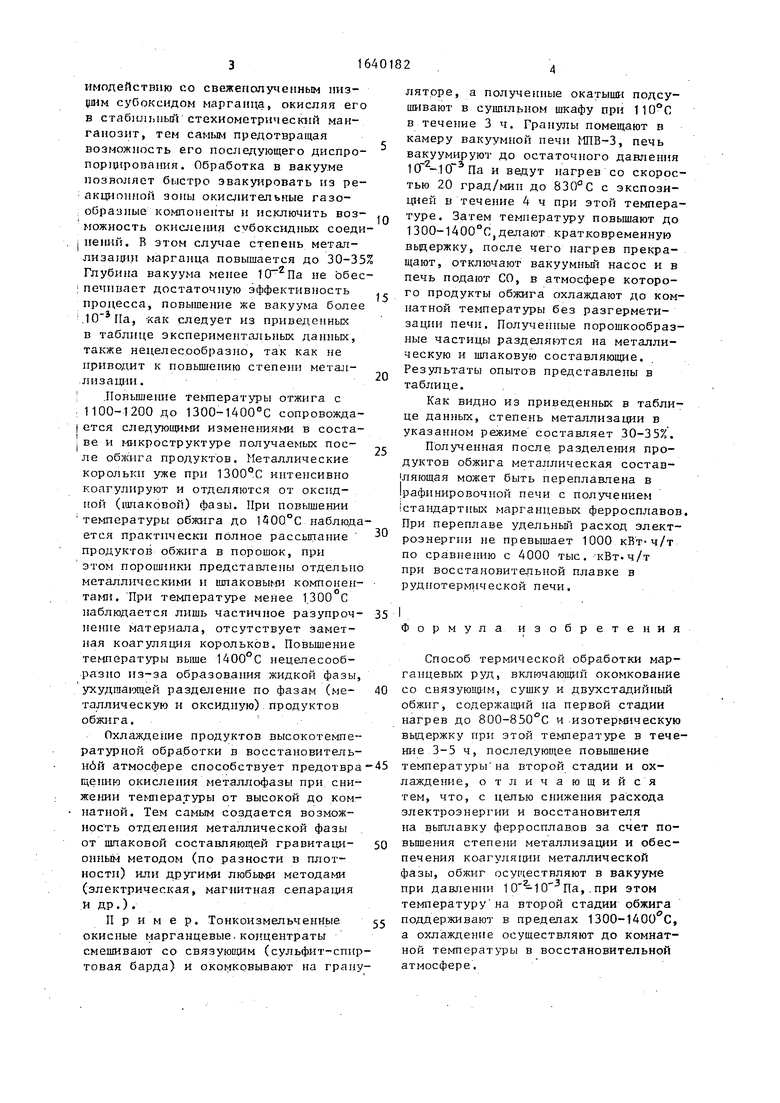

модействию со свежеполученным низшим субоксидом марганца, окисляя его в стабильный стехиометрический ман- ганозит, тем самым предотвращая возможность его последующего диспро- порциропания. Обработка в вакууме позволяет быстро эвакуировать из реакционной зоны окислительные газообразные компоненты и исключить возожность окисления cv6oKcnflHbix соединений. В этом случае степень метализации марганца повышается до 30-35% Глубина вакуума менее не обеспечивает достаточную эффективность роцесса, повышение же вакуума более , -как следует из приведенных в таблице экспериментальных данных, также нецелесообразно, так как не риводит к повышению степени метализации .

Повышение температуры отжига с 1100-1200 до 1300-1400°С сопровожда- ется следующими изменениями в соста- ве и микроструктуре получаемых посе обжига продуктов. Металлические корольки уже при 1300°С интенсивно коагулируют и отделяются от оксидной (шлаковой) фазы. При повышении температуры обжига до 1400°С наблюдается практически полное рассыпание продуктов обжига в порошок, при этом порошинки представлены отдельно металлическими и шлаковым-и компонентами. При температуре менее 1300 С наблюдается лишь частичное разупрочнение материала, отсутствует заметная коагуляция корольков. Повышение температуры выше 1400°С нецелесообразно из-за образования жидкой фазы, ухудшающей разделение по фазам (металлическую п оксидную) продуктов обжига.

Охлаждение продуктов высокотемпературной обработки в восстановитель- нбй атмосфере способствует предотвра щеиию окисления металлофазы при снижении температуры от высокой до комнатной. Тем самым создается возможность отделения металлической фазы от шлаковой составляющей гравитационным методом (по разности в плотности) или другими любыми методами (электрическая, магнитная сепарация и др.).

Пример. Тонкоизмельченные окисные марганцевые-концентраты смешивают со связующим (сульфит-спиртовая барда) и окомковывают на грану

0

5

0

ляторе, а полученные окатыши подсушивают в сушильном шкафу при 1Ю°С в течение 3 ч. Гранулы помещают в камеру вакуумной печи МПВ-3, печь вакуумируют до остаточного давления 10 -10 Па и ведут нагрев со скоростью 20 град/мин до 830°С с экспозицией в течение 4 ч при этой температуре. Затем температуру повышают до 1300-1400°С(делают кратковременную выдержку, после чего нагрев прекращают, отключают вакуумный насос и в печь подают СО, в атмосфере которого продукты обжига охлаждают до комнатной температуры без разгерметизации печи. Полученные порошкообразные частицы разделяются на металлическую и шлаковую составляющие. Результаты опытов представлены в таблице.

Как видно из приведенных в таблице данных, степень металлизации в указанном режиме составляет 30-35%.

Полученная после разделения продуктов обжига металлическая состав- |ляющая может быть переплавлена в (рафинировочной печи с получением стандартных марганцевых ферросплавов. При переплаве удельный расход электроэнергии не превышает 1000 кВт-ч/т по сравнению с 4000 тыс. кВт.ч/т при восстановительной плавке в руднотермической печи.

35 I

40

45

50

55

Формула изобретения

Способ термической обработки марганцевых руд, включающий окомкование со связующим, сушку и двухстадийный обжиг, содержащий па первой стадии нагрев до 800-850°С и изотермическую выдержку при этой температуре в течение 3-5 ч, последующее повышение температуры на второй стадии и охлаждение, отличающийся тем, что, с целью снижения расхода электроэнергии и восстановителя на выплавку ферросплавов за счет повышения степени металлизации и обеспечения коагуляции металлической фазы, обжиг осуществляют в вакууме при давлении , при этом температуру на второй стадии обжига поддерживают в пределах 1300-1400 С, а охлаждение осуществляют до комнатной температуры в восстановительной атмосфере.

Во всех опытах при 830°С делают экспозицию 4 ч,а при максимальной температуре - экспозицию 15 мин. Охлаждение продуктов обжига веду г н атмосфере СО.

Авторы

Даты

1991-04-07—Публикация

1989-04-14—Подача