Изобретение относится к производству ферросплавов, а именно к составу шихты для получения высокоуглеродистого феррохрома в рудовосстановительной печи.

В настоящее время для получения высокоуглеродистого феррохрома в рудовосстановительных печах используют шихту, приготовленную из хромовой руды, углеродистого восстановителя и кремнеземсодержащего флюса. Шихту периодически загружают на колошник и выпускают из печи полученный металл и шлак. После отделения от шлака металл разливают в изложницы (Рысс М.А. Производство ферросплавов. - М.: Металлургия, 1985, с. 199-212).

Недостатки применяемого состава шихты в промышленности.

1. Низкая скорость процесса восстановления хрома при выплавке высокоуглеродистого феррохрома, вследствие того, что в кремнеземистой хромовой руде содержится 10 - 20% SiO2, обладающей высокой вязкостью при температуре плавления. На поверхности частиц и кусков хромовой руды образуется вязкая пленка, которая препятствует взаимодействию оксидов хрома с углеродистым восстановителем и газообразным монооксидом углерода. Кремнеземистый флюс усиливает действие кремнезема хромовой руды, так как препятствует контакту хромшпинелидов руды с углеродистым восстановителем и газообразным CO.

Хром в тугоплавких хромшпинелидах хромовой руды не образует с кремнеземом жидкой фазы, из которой может происходить восстановление хрома. В результате замедления восстановительных реакций из хромшпинелидов хром не восстанавливается в верхних горизонтах ванны печи. Твердые частицы руды в большом количестве поступают в нижние горизонты и выносятся из печи с жидким шлаком.

Механизм восстановления хрома из хромовой руды заключается в том, что твердый углерод кокса в местах контакта с кусковой хромовой рудой взаимодействует с оксидами железа и хрома, входящими в состав руды. В процессе нагрева происходит диффузия углерода в объем хромшпинелида с образованием газообразного CO, карбидов хрома и железа. Одновременно с этим зона контакта кокса с хромовой рудой обогащается тугоплавкими оксидами пустой породы (SiO2, MgO, Ai2O3) преимущественно SiO2, которые создают, так называемый, шлакометаллический барьер между коксом и хромшпинелидами, при этом скорость процесса восстановления хрома резко снижается.

2. Низкая скорость процесса восстановления хрома из кремнеземистой хромовой руды в шихте с кремнезесодержащим флюсом в ходе выплавки феррохрома в рудовосстановительных печах приводит к увеличению продолжительности процесса плавки и повышению удельного расхода электроэнергии на выплавку феррохрома.

В процессе выплавки высокоуглеродистого феррохрома это связано с тем, что частицы хромовой руды становятся непроницаемыми для CO, который проходит из нижних горизонтов ванны печи через слой шихты, а также для прямого контакта с твердым углеродистым восстановителем.

Особенно заметны эти недостатки при использовании бедных кремнеземистых хромовых руд мелких Уральских месторождений Челябинской области, используемых в последнее время для выплавки высокоуглеродистого феррохрома, взамен богатых хромовых руд Донского ГОКа.

Известны составы шихт для получения высокоуглеродистого феррохрома из хромовой руды.

1. Шихта, состоящая из хромовой руды, коксика и кварцита для получения высокоуглеродистого феррохрома в электропечи (Рысс М.А. Производство ферросплавов. - М.: Металлургия, 1985, с.211, табл. 65).

2. Шихта, состоящая из мелкой хромовой руды, коксующегося угля и флюса. Высокоуглеродистый феррохром получают металлизацией и проплавлением приведенной шихты в электропечи (Производство феррохромовых сплавов, патент Великобритании N 1024692, кл. C 7 D, C 1 A от 23.01.63, опублик. 30.03.66).

3. Шихта в виде окатышей, состоящая из хромовой руды и углеродистого восстановителя, для получения высокоуглеродистого феррохрома в электропечи путем проплавления шихты (Способ получения высокоуглеродистого феррохрома. Патент США N 3849114, кл. 75-3, заявл. 14.09.73. опублик. ЖР "Металлургия", 1975, реф. 8B241 П).

В качестве прототипа принята шихта для получения высокоуглеродистого феррохрома, включающая хромовую руду, углеродистый восстановитель и кремнеземсодержащий флюс в виде шлакометаллического отхода собственного производства (Рысс М. А. Производство ферросплавов. - М.: Металлургия, 1985, с. 199-212).

Недостатки состава шихты, выбранной в качестве прототипа.

1. Высокое содержание оксида хрома в отвальном шлаке, так как при получении высокоуглеродистого феррохрома шихта, состоящая из хромовой руды, углеродистого восстановителя и флюса, обладает низкой скоростью взаимодействия хромитов с восстановителем из-за ошлаковывания хромитов кремнеземистым флюсом и кремнеземом пустой породы хромовой руды в процессе плавки в рудовосстановительных печах.

При использовании кремнеземистых хромовых руд на частицах хромшпинелидов в верхних горизонтах ванны печи образуется шлаковый изолирующий барьер.

Кроме того, хромшпинелиды обладают высокой температурой плавления и низкой скоростью взаимодействия с кремнеземом, поэтому при нагреве хромовой руды с кремнеземистым флюсом затрудняется образование жидкой фазы, из которой может происходить восстановление хрома.

2. Низкая скорость процесса восстановления хрома из кремнеземистой хромовой руды, содержащей 10-20% SiO2, в ходе выплавки феррохрома в рудовосстановительных печах приводит к повышению продолжительности плавки и увеличению удельного расхода электроэнергии для получения феррохрома. Этому способствует то обстоятельство, что в процессе выплавки высокоуглеродистого феррохрома частицы хромовой руды становятся непроницаемы для CO, который образуется в нижних горизонтах ванны печи.

3. В случае применения хромовой руды мелких фракций в процессе восстановления хрома нарушается газопроницаемость колошника и замедляется удаление продуктов из зоны реакции в виде газообразной окиси углерода через слой шихты. При этом местные выбросы газа через слой шихты на колошнике сопровождаются свищами и внезапными обвалами шихты, а в районе электродов приводит к выбросам значительного количества шихты из ванны печи и нарушает технологический процесс получения высокоуглеродистого феррохрома, включая шлаковый режим.

Сущность изобретения заключается в том, что шихта для получения высокоуглеродистого феррохрома, включающая хромовую руду, углеродистый восстановитель и шлакометаллический отход производства высокоуглеродистого феррохрома, дополнительно содержит шлак низкоуглеродистого феррохрома при следующем соотношении компонентов, мас.%: углеродистый восстановитель 10-15; шлакометаллический отход производства высокоуглеродистого феррохрома 5-15; шлак низкоуглеродистого феррохрома 1-10; хромовая руда - остальное.

Шихту для получения высокоуглеродистого феррохрома готовят дозированием углеродистого восстановителя, шлакометаллического отхода производства высокоуглеродистого феррохрома, шлака низкоуглеродистого феррохрома слежавшегося в отвале, и хромовой руды.

Шлак низкоуглеродистого феррохрома, слежавшийся в отвале в течение 5-20 лет, представляет собой кусковый материал рыхлой газопроницаемой структуры. В исходном в момент поступления на шлаковый отвал самораспадающийся шлак производства низкоуглеродистого феррохрома представлял дисперсный порошок с размером частиц 1-20 мкм. Образование частиц такого размера происходит в процессе охлаждения затвердевшего шлака до температуры 600-650oC и превращения высокотемпературной формы 2CaO•SiO2 в низкотемпературную форму гамма-двухкальциевый силикат, имеющий объем решетки на 10% больший, чем у высокотемпературной формы. В процессе выдержки шлака в отвале, за счет гидратации свободной CaO происходит цементация частиц с образованием рыхлого монолита, который не пылит и легко распадается на куски при добыче экскаватором.

При последующей транспортировке и дозировке шлак низкоуглеродистого феррохрома, слежавшийся в отвале, измельчается до частиц размером до 50 мм. В процессе транспортировки сдозированной шихты частицы шлака в результате трения с кусками хромовой руды обволакивают их налетом в объеме шихтовых материалов без выделения пыли в воздушную среду. В последующем в ванне печи при нагреве шихты шлак низкоуглеродистого феррохрома взаимодействует с кремнеземом и другими невосстанавливаемыми оксидами хромовой руды с образованием легкоплавкого эвтектического оксидного расплава.

Полученную шихту загружают в рудовосстановительную печь, поддерживая в ванне печи слой высотой 1,5-2,5 м.

Шихта по мере проплавления поступает в разогретую реакционную зону тигля, при этом нагретая окись углерода проходит через слой шихты.

При нагреве шихты происходит взаимодействие компонентов шлакометаллического отхода собственного производства и шлака низкоуглеродистого феррохрома, хранившегося в отвале и кремнеземистой породы хромовой руды.

В зоне интенсивного схода шихты при ее нагреве вследствие передачи тепла из района выделения Джоулевого тепла и горения электрических дуг происходит растворение кремнезема и разрушение кремнеземистого барьера на хромшпинелидах с образованием легкоплавкого шлака, который коагулирует и стекает в нижний горизонт ванны печи. Разрушение шлакового кремнеземистого барьера способствует восстановлению хрома из хромшпинелида хромовой руды углеродом коксика и газообразным CO. При этом шихта, заполняющая ванну печи, обладает повышенной восстановительной способностью и без затруднений пропускает газ, содержащий преимущественно окись углерода, с максимальной отдачей тепла горячего газа загруженной шихте.

Выпуск металла, полученного в результате восстановления хрома и железа из хромшпинелидов хромовой руды, и образовавшегося шлака из пустой породы хромовой руды и флюса, проводят периодически по мере накопления жидких металла и шлака в требуемом количестве для проведения выпуска и разливки металла в изложницы.

При получении высокоуглеродистого феррохрома из шихты заявляемого состава в сравнении с шихтой по способу-прототипу содержание CaO в конечном шлаке увеличено и составляет 3-8%. Оптимальное содержание CaO в конечном шлаке находится в интервале 4-5%. CaO не образует с MgO химических соединений и не взаимодействует с магнезиальной футеровкой.

Если количество углеродистого восстановителя менее 10%, шлакометаллического отхода менее 5% и шлака низкоуглеродистого феррохрома из отвала менее 1%, то снижается восстановительная способность хромшпинелидов хромовой руды и шихты в целом, что приводит к снижению степени восстановления хрома.

Если углеродистого восстановителя более 15%, шлакометаллического отхода более 15% и шлака низкоуглеродистого феррохрома более 10%, то снижается температура в зоне тиглей, ввиду излишнего количества балластного материала, загружаемого в рабочие зоны тиглей рудовосстановительной печи, что повышает удельный расход электроэнергии и материалов на получение феррохрома.

Промышленное использование шихты для выплавки высокоуглеродистого феррохрома провели в условиях ОАО "ЧЭМК" на рудовосстановительной печи с трансформатором мощностью 16,5 МВт.

Для использования шихты применяли хромовую руду, содержащую, мас.%: 31-33 Cr2O3, 12-14 FeO, 15-17 SiO2, 19-21 MgO Уральского месторождения, коксит с содержанием углерода 86%, флюс - шлакометаллический отход производства высокоуглеродистого феррохрома мас.%: 50 SiO2, 20 MgO, 10 Al2O3, 20 металлических включений высокоуглеродистого феррохрома, шлак низкоуглеродистого феррохрома, с содержанием, мас.%: 40-50 CaO, 25-30 SiO2, 5-15 Cr2O3, 4-5 Al2O3, 8-12 MgO, 1-3 FeO.

Компоненты шихты дозировали в емкость и полученную шихту подавали в бункера электропечи. Шихту через труботечки периодически загружали на колошник печи, преимущественно после выпуска расплавов и оседания шихты на колошнике. В печи шихта за счет тепла электроэнергии нагревалась в верхних слоях и проплавлялась в нижних горизонтах ванны печи с образованием металла и шлака.

Выпуск металла и шлака из печи проводили через каждые 2 ч работы печи в футерованный ковш, на днище которого предварительно насыпали 150-200 кг кварцевого песка, и каскадно расположенные за ним стальные ковши. Шлак в период выпуска из печи переливался из футерованного ковша в стальные ковши.

Разливку металла в изложницы выполняли через отверстие в районе днища ковша. Оставшийся шлак из футерованного ковша сливали в шлаковню вместе с кварцевым песком - подсыпкой, которую использовали для засыпки днища ковша перед выпуском металла и шлака. Полученный материал - шлакометаллический отход собственного производства, мас.%: 50 SiO2, 20 MgO, 10 Al2O3, 20 металлических включений высокоуглеродистого феррохрома использовали после дробления в качестве кремнеземистого флюса.

Выплавку высокоуглеродистого феррохрома с применением шихты по прототипу провели на шихте варианта 2 без добавки шлака низкоуглеродистого феррохрома.

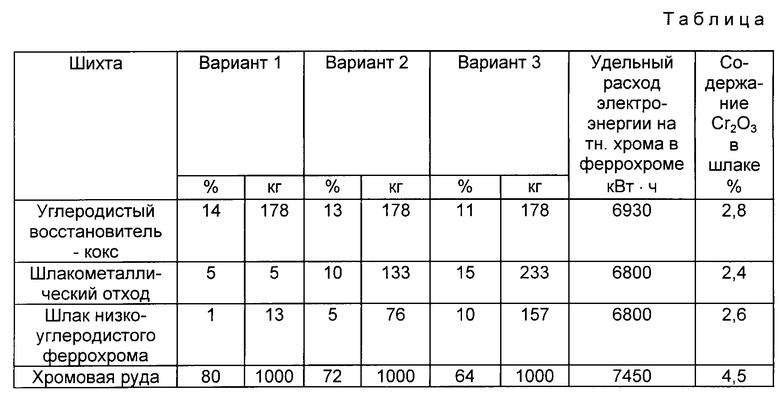

Показатели применения шихты для производства высокоуглеродистого феррохрома приведены в таблице.

Из данных, приведенных в таблице, следует возможность промышленного осуществления предложенного состава шихты с улучшением технических показателей производства высокоуглеродистого феррохрома за счет уменьшения удельного расхода электроэнергии на восстановление хрома из хромовой руды и снижения содержания оксида хрома в отвальном шлаке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОФЛЮСОВАННЫЙ ХРОМОРУДНЫЙ АГЛОМЕРАТ | 1997 |

|

RU2114060C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2109836C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА | 1998 |

|

RU2148672C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ САМОСПЕКАЮЩИХСЯ ЭЛЕКТРОДОВ ТРЕХФАЗНОЙ РУДОТЕРМИЧЕСКОЙ ПЕЧИ ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2115872C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2003 |

|

RU2241057C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2008 |

|

RU2403305C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2164543C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ ШЛАКА ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОГО ФЕРРОСИЛИКОХРОМА | 1993 |

|

RU2082785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

Использование: в производстве ферросплавов, а именно в составе шихты для получения высокоуглеродистого феррохрома в рудовосстановительной печи. Сущность изобретения: шихта для получения высокоуглеродистого феррохрома, включающая хромовую руду, углеродистый восстановитель и шлакометаллический отход производства высокоуглеродистого феррохрома, дополнительно содержит шлак низкоуглеродистого феррохрома при следующем соотношении компонентов, мас. %: углеродистый восстановитель 10 - 15; шлакометаллический отход производства высокоуглеродистого феррохрома 5 - 15; шлак низкоуглеродистого феррохрома 1 - 10; хромовая руда - остальное. Технический результат заключается в снижении удельного расхода электроэнергии на восстановление хрома и снижение потерь хрома в отвальном шлаке. 1 табл.

Шихта для получения высокоуглеродистого феррохрома, включающая хромовую руду, углеродистый восстановитель и шлакометаллический отход, отличающаяся тем, что она дополнительно содержит шлак низкоуглеродистого феррохрома при следующем соотношении компонентов, мас.%:

Углеродистый восстановитель - 10 - 15

Шлакометаллический отход - 5 - 15

Шлак низкоуглеродистого феррохрома - 1 - 10

Хромовая руда - Остальное,

| Рысс М.А | |||

| Производство ферросплавов.-М.: Металлургия, 1985, с.199-212. |

Авторы

Даты

1998-07-20—Публикация

1997-05-06—Подача