Изобретение относится к измерительной технике, а именно к способам бесконтактного определения линейного размера детали триангуляционным методом.

Целью изобретения является повышение точности определения размера шероховатых деталей со средним шагом неровностей профиля, меньшим размера пятна пучка света в плоскости падения (т.е. в плоскости хода осевого луча падающего и отраженного пучков), за счет учета вклада этой шероховатости в размер.

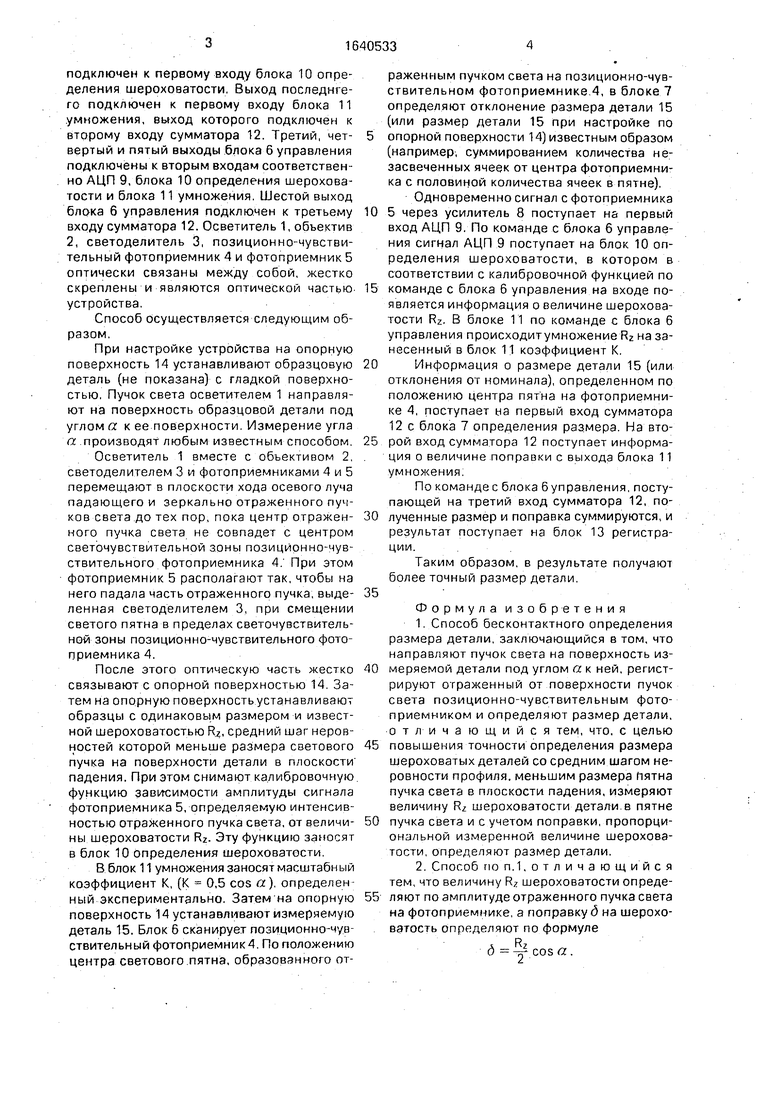

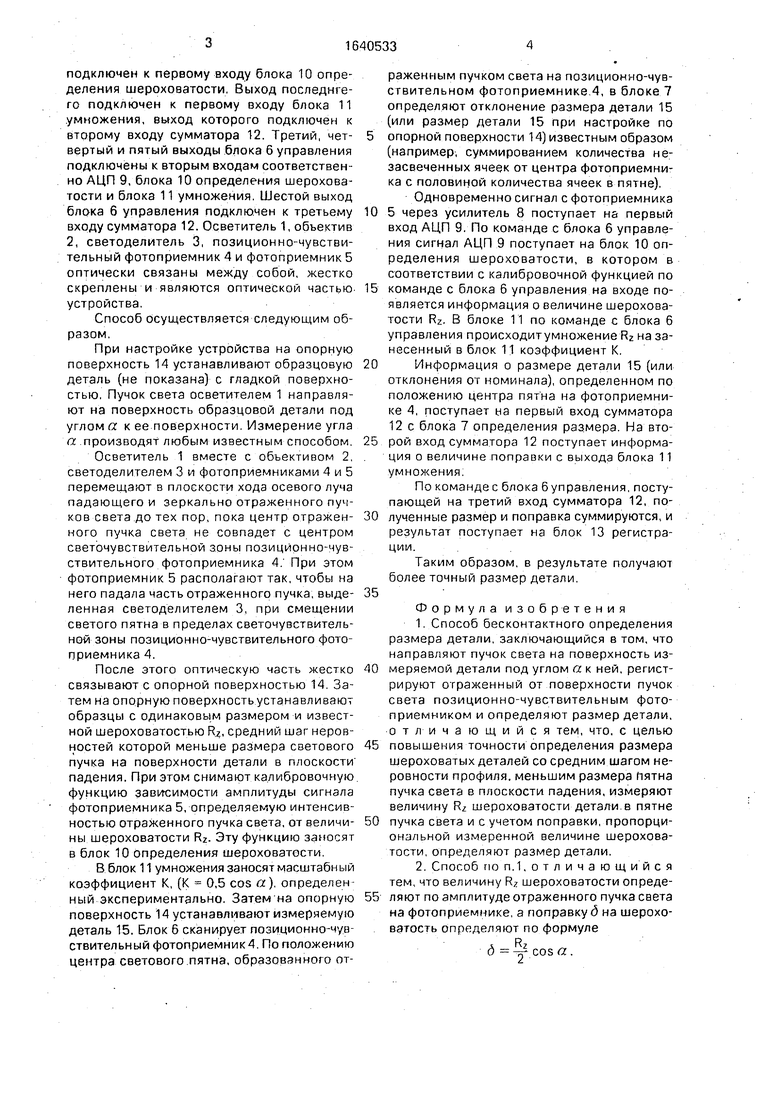

На чертеже изображена принципиальная схема устройства для осуществления способа.

Устройство содержит осветитель 1, например лазер, объектив 2, светоделитель 3 в виде полупрозрачной пластины, позици- онно-чувствительный фотоприемник 4, например прибор с зарядовой связью, фотоприемник 5 (фотодиод), блок 6 управления, блок определения размера, усилитель 8, аналого-цифровой преобразователь 9 (АЦП), блок 10 определения шероховатости, блок 11 умножения, сумматор 12 и блок 13 регистрации.

Первый выход блока 6 управления подключен к входу позиционно-чувствитель- ного фотоприемника 4, выход которого подключен.к первому входу блока 7 определения размера. К второму входу блока 7 определения размера подключен второй выход блока 6 управления. Выход блока 7 определения размера подключен к первому входу сумматора 12, выход которого подключен к входу блока 13 регистрации. Выход фотоприемника 5 через усилитель 8 подключен к первому входу АЦП 9, выход которого

О

Јь

о ел

Сл)

GJ

подключен к первому входу блока 10 определения шероховатости, Выход последнге- го подключен к первому входу блока 11 умножения, выход которого подключен к второму входу сумматора 12. Третий, четвертый и пятый выходы блока 6 управления подключены к вторым входам соответственно АЦП 9, блока 10 определения шероховатости и блока 11 умножения. Шестой выход блока б управления подключен к третьему входу сумматора 12. Осветитель 1, объектив 2, светоделитель 3, позиционно-чувстви- тельный фотоприемник 4 и фотоприемник 5 оптически связаны между собой, жестко скреплены и являются оптической частью устройства.

Способ осуществляется следующим образом.

При настройке устройства на опорную поверхность 14 устанавливают образцовую деталь (не показана) с гладкой поверхностью. Пучок света осветителем 1 направляют на поверхность образцовой детали под углом а к ее поверхности. Измерение угла а производят любым известным способом

Осветитель 1 вместе с объективом 2, светоделителем 3 и фотоприемниками 4 и 5 перемещают в плоскости хода осевого луча падающего и зеркально отраженного пучков света до тех пор, пока центр отраженного пучка света не совпадет с центром светочувствительной зоны позиционно-чув- ствительного фотоприемника 4. При этом фотоприемник 5 располагают так, чтобы на него падала часть отраженного пучка, выделенная светоделителем 3, при смещении светого пятна в пределах светочувствительной зоны позиционно-чувствительного фотоприемника 4.

После этого оптическую часть жестко связывают с опорной поверхностью 14 Затем на опорную поверхностьустанавливают образцы с одинаковым размером и известной шероховатостью Rz, средний шаг неровностей которой меньше размера светового пучка на поверхности детали в плоскости падения. При этом снимают калибровочную функцию зависимости амплитуды сигнала фотоприемника 5, определяемую интенсивностью отраженного пучка света, от величины шероховатости R2. Эту функцию заносят в блок 10 определения шероховатости.

В блок 11 умножения заносят масштабный коэффициент К, (К 0,5 cos а), определен ный экспериментально. Затем на опорную поверхность 14 устанавливают измеряемую деталь 15. Блок 6 сканирует лозиционно-чув- ствительный фотоприемник4. По положению центра светового пятна, образованного отраженным пучком света на позиционно-чув- ствительном фотоприемнике 4, в блоке 7 определяют отклонение размера детали 15 (или размер детали 15 при настройке по

опорной поверхности 14) известным образом (например, суммированием количества незасвеченных ячеек от центра фотоприемника с половиной количества ячеек в пятне). Одновременно сигнал с фотоприемника

5 через усилитель 8 поступает на первый вход АЦП 9. По команде с блока 6 управления сигнал АЦП 9 поступает на блок 10 определения шероховатости, в котором в соответствии с калибровочной функцией по

команде с блока 6 управления на входе появляется информация о величине шероховатости Rz. В блоке 11 по команде с блока 6 управления происходитумножение RZ на занесенный в блок 11 коэффициент К.

Информация о размере детали 15 (или

отклонения от номинала), определенном по положению центра пятна на фотоприемнике 4, поступает на первый вход сумматора 12 с блока 7 определения размера. На второй вход сумматора 12 поступает информация о величине поправки с выхода блока 11 умножения

По команде с блока 6 управления, поступающей на третий вход сумматора 12, полученные размер и поправка суммируются, и результат поступает на блок 13 регистрации.

Таким образом, в результате получают более точный размер детали.

Формула изобретения 1 Способ бесконтактного определения размера детали, заключающийся в том, что направляют пучок света на поверхность измеряемой детали под углом а к ней, регистрируют отраженный от поверхности пучок света позиционно-чувствительным фотоприемником и определяют размер детали, отличающийся тем, что, с целью

повышения точности определения размера шероховатых деталей со средним шагом неровности профиля, меньшим размера мятна пучка света в плоскости падения, измеряют величину Rz шероховатости детали в пятне

пучка света и с учетом поправки, пропорциональной измеренной величине шероховатости, определяют размер детали.

2. Способ по п. 1,отличающийся тем, что величину R/ шероховатости определяют по амплитуде отраженного пучка света на фотоприемнике, а поправку д на шероховатость определяют по формуле

, Rz

о - cos a.

i uj

v 2Z222

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения линейного размера детали | 1986 |

|

SU1335809A1 |

| Способ бесконтактного определения размера деталей | 1980 |

|

SU938004A1 |

| Оптическое устройство измерения линейных внутренних размеров | 1990 |

|

SU1712775A1 |

| Способ бесконтактного определения линейного размера детали | 1987 |

|

SU1430747A1 |

| Оптоэлектронное устройство для измерения линейных размеров | 1980 |

|

SU938019A1 |

| Устройство для бесконтактного измерения мередиональный профиля полированных поверхностей | 1990 |

|

SU1788432A1 |

| Устройство для воспроизведения углов | 1986 |

|

SU1427174A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2015 |

|

RU2659720C1 |

| Способ контроля децентрирования линз и устройство для его осуществления | 1989 |

|

SU1668863A1 |

| СПОСОБ ДИФФЕРЕНЦИАЛЬНО-ФАЗОВОЙ ПРОФИЛОМЕТРИИ И/ИЛИ ПРОФИЛОГРАФИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2179328C1 |

Изобретение относится к измерительной технике, а именно к способам бесконтактного определения линейного размера детали триангуляционным методом. Цель изобретения - повышение точности определения размера шероховатых деталей со средним шагом неровностей профиля, меньшим размера пятна пучка света в плоскости падения. Направляют пучок света на поверхность измеряемой детали под углом к ней, сканируют позиционно-чувствитель- ный фотоприемник и определяют размер детали по положению отраженного от нее пучка света на фотоприемнике Определяют величину шероховатости поверхности детали в пятне, вычисляют поправку, пропорциональную величине шероховатости, а действительный размер детали определяют сложением поправки и размера детали, определенного на фотоприемнике. Величину Rz шероховатости определяют по амплитуде отраженного пучка света на фотоприемнике, а поправку 6 на шероховатость определяют по формуле д - Rz/2 cos (i. где (t - угол падения пучка на поверхность измеряемой детали. 1 з.п ф-лы. 1 ил

| Способ бесконтактного определения размера деталей | 1980 |

|

SU938004A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-25—Подача