Изобретение относится к технологии капсулирования обмоток электрических машин и может быть использовано в электротехнической промышленности.

Цель изобретения - повышение качества, технологичности и производительности.

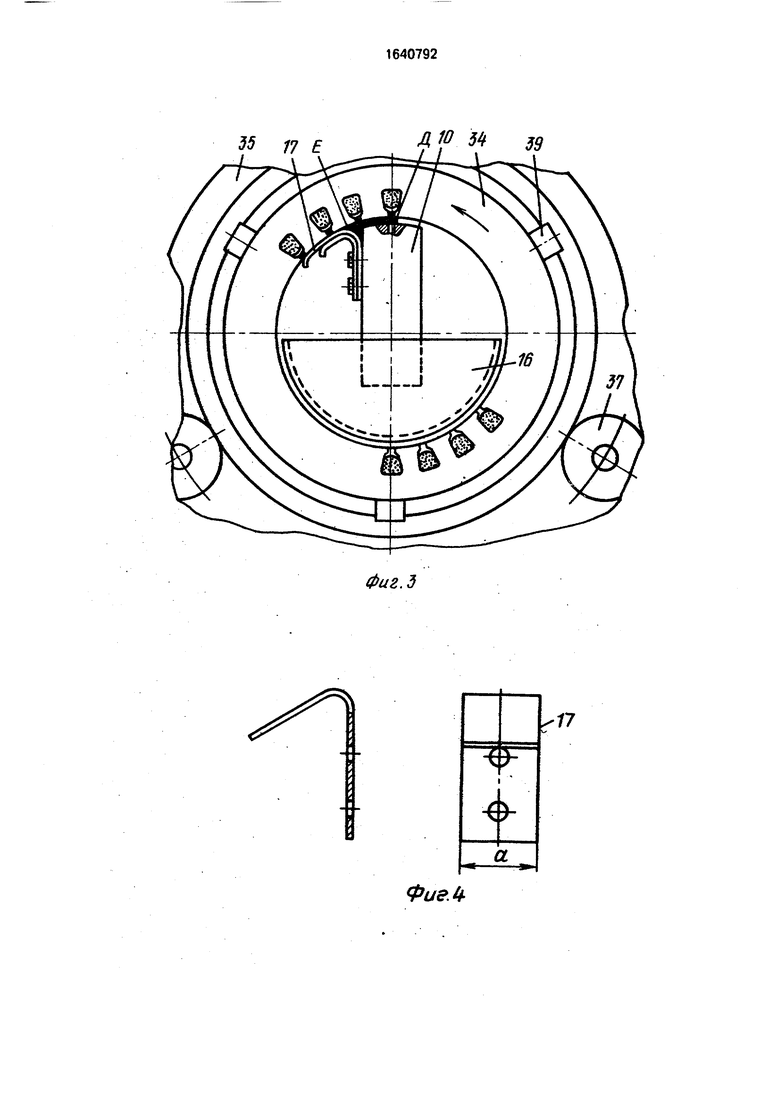

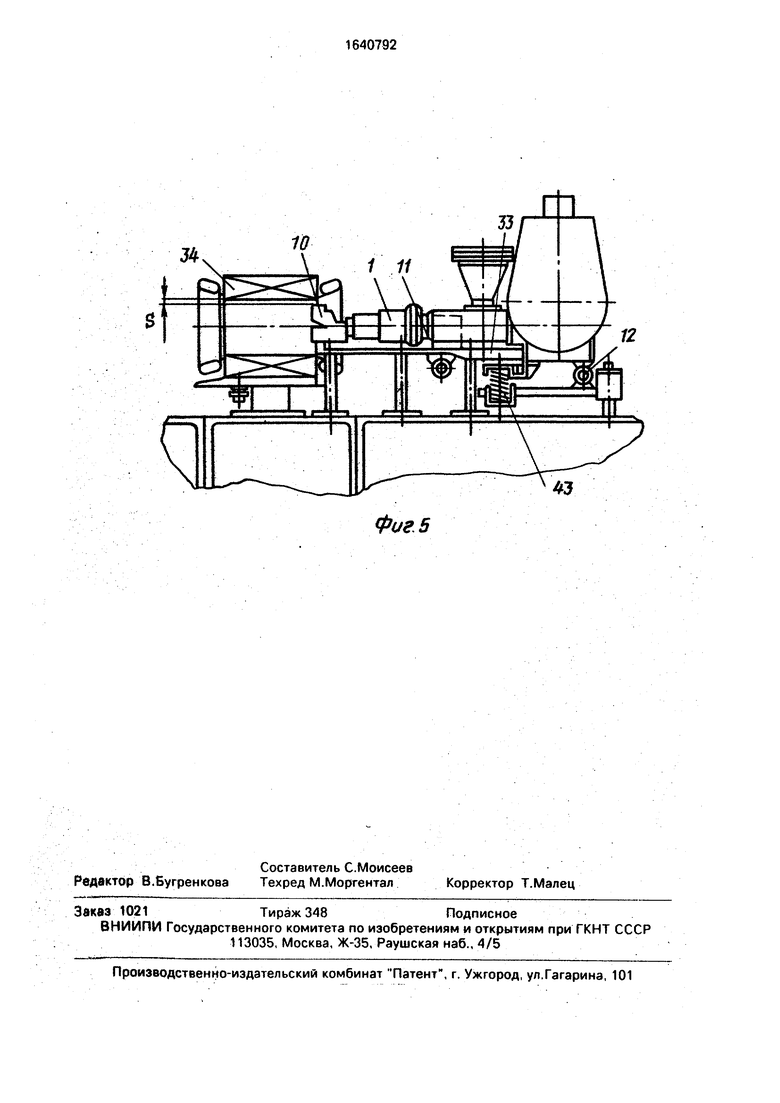

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - распределитель массы и его привод; на фиг. 3 - узел внесения массы в пазы; на фиг. 4 - подпружиненный элемент; на фиг. 5 - вариант установки копира.

Устройство содержит распределитель 1 массы, выполненный в виде шнекового механизма, содержащий корпус 2, 8 котором с возможностью вращения установлен вал 3,

на валу 3 закреплены шнековые насадки 4-6. Вал 3 имеет привод 7 вращения. На валу 3 закреплен конус 8, а на корпусе 2 жестко установлен фланец 9, к которому крепится сопло-экструдер 10. Наружная поверхность конуса 8 и внутренняя поверхность фланца

9образуют объем А. переходящий в канал Б сопла-экструдера 10. Корпус 2 имеет опору 11, установленную с возможностью вращения и выполненную, например, в виде ролика, и опору 12, выполненную в виде оси, установленной с возможностью качания в опорах 13 плиты 14. Корпус 2 снабжен бун- кером 15 и лотком 16. На сопле-экструдере

10закреплен подпружиненный элемент 17 с криволинейной поверхностью.

I

VI

О

ю

Привод возвратно-поступательного перемещения плиты 14, размещенный в станине 18, в который входят электродвигатель 19 постоянного тока, зубчатый редуктор 20, винтовая пара 21, 22 и установленная на скалках 23 каретка 24, снабженная стойками 25, на которых установлена плита 14. Опоры плиты 14 имеют направляющие 26 качения. Плита 14 снабжена приводом вертикальной регулировки, выполненным в ви- де винтовой пары 27. 28. На станине 18 расположена каретка 29, установленная с возможностью перемещения по скалкам 30 с помощью винтовой пары 31, 32, несущая направляющую 33, взаимодействующую с опорой 11 корпуса 2 шнекового распределителя массы. Направляющая 33. снабженная пазами В, имеет возможность регулирования положения параллельно оси корпуса 2 и относительно опоры 11.

Механизм вращения статора 34 содержит приспособление 35 с корпусом 36, жестко закрепленное на станине 18 и несущее вращающиеся опоры 37, на которых установлена шестерня 38. В пазах шестерни 38 установлены направляющие 39, поддерживающие обрабатываемый статор 34. Механизм имеет привод (не показан), передающий вращение шестерне 38, состоящий из электродвигателя и червячного ре- дуктора. Механизм снабжен рукояткой 40 для фиксации статора.

Поворотный стол 41 установлен с возможностью вращения в опоре станины 18 и имеет две призмы 42, на которых устанавли- ваются статоры 34. Ось призмы 42 совпадает с осью шестерни 38 в приспособлении 35.

В зависимости от типоразмера магни- топровода производят настройку устройства.

Обрабатываемый статор 34 устанавливают на призмы 42 поворотного стола 41, стол поворачивают на 180°, перенося статор 34 на позицию загрузки и перемещают его с призмы 42 поворотного стола 41 в направляющие 32 шестерни 38 приспособления 35 и поворотом рукоятки 40 фиксируют его. Затем вводят с помощью ручного привода (не показан) сопло-экструдер 10 распределителя массы 1 в расточку статора 34 так, чтобы грань Г элемента 17 выступала за правый торец статора на длину 2 мм, и устанавливают зазор Д между расточкой статора и поверхностью сопла 10. Для этого винтовой парой 27, 28 регулируют высоту расположения плиты 14 с распределителем 1 массы. Кроме того, винтовой парой 31, 32, используя пазы В, выставляют положение направляющей 33 так, чтобы ось роликовой

опоры 11 была расположена на расстоянии I 2 мм от кромки скоса направляющей.

Распределитель 1 массы отводят в исходное (крайнее правое) положение, загружают в бункер 15 магнитодиэлектрическую массу и, включив привод 7 шнекового механизма, подают массу в канал Б сопла 10 (до ее появления из сопла). Отключают привод шнекового механизма и переключают управление устройством в автоматический режим работы.

Устройство работает следующим образом.

Включают электродвигатель 19, через зубчатый редуктор 20 вращение подается на винт 21, и каретка 24 начинает перемещаться по скалкам 23. Вместе с ней движется плита 14, на которой установлен распределитель 1 массы. Одновременно с электродвигателем 19 начинает работать привод механизма вращения статора, передающий вращение шестерне 38, а значит и самому статору 34, установленному в направляющих 39, и привод 7 вращения вала 3 со шнековыми насадками 4-6, которые подают капсулирующую массу в конусный обьем А, из него в канал Б сопла 10, а затем свободной непрерывной лентой в зазор Д между расточкой статора 34 и поверхностью сопла 10. Вращающийся статор 34 благодаря силам трения увлекает капсулирующую массу поверхностью расточки по ходу его вращения и подает в клиновую зону Е, образованную криволинейной поверхностью элемента 17 и расточкой статора 34. Элемент 17 скользит по расточке вращающегося статора 34, одновременно с этим, перемещается вдоль расточки статора и принудительно вдавливает капсулирующую массу в шлицы пазов статора, постепенно заполняя шлицы по всей длине. При этом магнитодиэлектрическую массу вносят в пазы в пластичном состоянии при температуре не более 25°С. Скорость перемещения распределителя относительно капсулируе- мого статора жестко не регламентируют. Ее выбирают из условий обеспечения движения элемента 17 по винтовой траектории с перекрытием предыдущего витка последующим, чтобы получить плотный капсулирую- щий клин в пазу, например, при скорости 40 мм/мин - пятикратное перекрытие ленты с учетом ее ширины - 10 м и смещения сопла 10 за 1 шаг - 2 мм. Время введения массы в пазы выбирают только с учетом скорости подачи массы шнековым механизмом, которая обусловлена величиной, гарантирующей однородность магнитодиэлектрической массы, при которой отсутствует отслоение связующего. Однородность капсулирующей массы обеспечивается и тем, что площадь поперечного сечения сопла 10 и подающего массу канала в механизме шнекового дозатора выбирают одинаковыми, а значит никаких дополнительных неблагоприятных воздействий, нарушающих однородность массы, не возникает. Образующиеся при обработке излишки массы снимает этот же подпружиненный элемент 17 и сбрасывает в лоток 16. Когда грань Ж элемента 17 достигает противоположного торца статора 34. прекращается подача массы и переключается направление перемещения распределителя 1 массы. Во время этого движения статор продолжает вращаться и элемент 17 выглаживает капсулирующую массу в шлицах пазов статора и, одновременно, окончательно счищает излишки капсулирующей массы с расточки.

Как только сопло 10 подходит к торцу статора, отключают вращение статора, а распределитель отходит в исходное положение.

Поворотом рукоятки 41 статор расфик- сируют в приспособлении 35 и выталкивают на призму 42 поворотного стола 41. Поворотный стол разворачивают, готовый статор подают на позицию выгрузки, а для капсу- лирования в это же время передается следующий статор, и процесс капсулирования повторяется аналогично описанному.

Одновременно с этим закапсулирован- ный статор передают на термообработку, а на его место устанавливают статор, готовый к обработке.

На фиг. 5 показан другой вариант схемы установки и взаимодействия распределителя массы и направляющей - копира. В этом случае распределитель 1 массы снабжен одной качающейся опорой 12 и опорой, выполненной в виде пружинной рессоры 43 с регулируемым усилием. Кроме того, распределитель 1 несет кронштейн с закрепленной на нем опорой - роликом 11, взаимодействующим с направляющей 33 - копиром. Усилие пружинной рессоры отрегулировано так, что во время движения распределителя массы внутри расточки поддерживается необходимый зазор S между соплом и поверхностью расточки.

Устройство работает следующим образом.

В исходном положении и на всей длине хода распределителя 1 массы до торца статора 34 его ось образует с горизонтом некоторый угол. Это обусловлено тем, что

роликовая опора 12 в течение этого отрезка пути распределителя взаимодействует с поверхностью копира 33, принудительно отклоняя ось распределителя 1 от горизонта.

В момент ввода сопла 10 распределителя в расточку статора 34 роликовая опора 12 выходит из соприкосновения с направляющей - копиром 33 и прижатие элемента 17 к расточке поддерживает пружинная рессора

43 на всей длине капсулируемого статора.

Использование изобретения позволит обеспечить высокое качество обрабатываемых изделий за счет равномерного внесения капсулирующей массы по всей длине статора постепенно во все шлицы, образующей плотный капсулирующий клин в пазу, а также повысить технологичность и производительность.

Формула изобретения

1.Способ капсулирования обмотки в пазах магнитопровода электрической машины, согласно которому в расточку статора из распределителя подают магкитодиэлектрическую массу при взаимном перемещении магнитопровода с обмоткой и распределителя, осуществляют перенос под давлением массы в пазы магнитопровода и удаляют излишки массы, отличающийся тем,

что, с целью повышения качества путем улучшения равномерности распределения массы в пазах, магнитодиэлектрическую массу в расточку статора подают в виде непрерывной ленты по винтовой траектории,

при этом каждый последующий виток ленты перекрывает предыдущий.

2.Устройство для капсулирования обмотки в пазах магнитопровода электрической машины, содержащее установленные

на основании распределитель магнитодиэ- лектрической массы и механизм относительного перемещения распределителя и магнитопровода, отличающееся тем, что, с целью повышения технологичнобти и

производительности, устройство снабжено скалками, распределитель выполнен в виде шнекового механизма с формующим элементом из упругого материала, основачие выполнено в виде плиты с направляющим

элементом в виде копира и установлено на скалках с возможностью возвратно-поступательного перемещения относительно распределителя в направлении их продольной оси, а распределитель магнитодиэлектрической массы снабжен двумя опорами, одна из которых выполнена качающейся и закреплена на плите, а другая имеет возможность взаимодействия с копиром.

36

CD

a

Риг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для капсулирования пазов статора электрической машины | 1975 |

|

SU559338A1 |

| Устройство для капсулирования пазов статора электрической машины | 1972 |

|

SU495744A1 |

| Способ капсулирования обмотки в пазах магнитопровода электрической машины | 1981 |

|

SU1001336A1 |

| Статор электрической машины и способ его изготовления | 1983 |

|

SU1092650A1 |

| Устройство для магнитокапсулирования пазов статора электромашины | 1984 |

|

SU1310961A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТЕКУЧИМ АБРАЗИВОМ ОТВЕРСТИЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2501642C1 |

| Устройство для заклинивания обмоток в пазах магнитопровода статора электрической машины | 1987 |

|

SU1534650A1 |

| Способ капсулирования обмотки в пазах магнитопровода электрической машины | 1981 |

|

SU1046850A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1987 |

|

SU1554079A1 |

| Устройство для изготовления и укладки изоляции обмотки в пазы магнитопровода электрической машины | 1973 |

|

SU510965A1 |

Изобретение относится к технологии капсулирования обмоток электрических машин и может быть использовано в электротехнической промышленности. Цель изобретения - повышение качества, технологичности и производительности. В расточку статора из распределителя подают магнитодиэлектрическую массу в виде непрерывной ленты по винтовой траектории, при этом каждый последующий виток ленты прерывает предыдущий. Устройство содержит распределитель массы, выполненный в виде шнекового механизма с формующим элементом. Распределитель массы содержит корпус с фланцем, к которому крепится сопло-экструдер. Корпус имеет опору, установленную с возможностью вращения, и опору, установленную с возможностью качания в опорах плигы. Плита имеет привод возвратно-поступательного перемещения, размещенный в станине 18 и снабжена приводом вертикальной регулировки, выполненным в виде винтовой пары. Скорость перемещения распределителя относительно расточки статора выбирают из условий обеспечения движения формующего элемента по винтовой траектории, при этом лента капсулирующей массы подается из сопла-экструдера в пространство, образованное расточкой статора и криволинейной поверхностью элемента. 2 с.п. ф-лы, 5 ил.

21

гг

35 П Е

ЛЮ 5 39

Фиг.З

17

ФиеЛ

J4

12

43

Фиг. 5

| Устройство для капсулирования пазов статора электрической машины | 1972 |

|

SU495744A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-04-07—Публикация

1988-04-12—Подача