1

(21)4630420/04

(22)03.01.89

(46) 15.04.91. Бкш. № 14 ,(71) Волго-Уральскии научно-исследовательский и проектный институт по добыче и переработке сероводородео- держащих газов

(72) В.И.Латюк, Н.Б. Ухалова, В.И.Настека, В.Р.Грунвальд и Н .И.Вельмисов

(53)662.625(088.8)

(56)Патент СССР N 695564, кп. С 10 G 7/00, 1977.

(54)СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ УГЛЕВОДОРОДОВ С3-С12.

(57)Изобретение касается нефтепереработки, в частности разделения смеси углеводородов , образующихся при стабилизации газового конденсата. Цель - повышение выхода конечного продукта и сокращение энергозатрат в процессе. Последний ведут перегонкой в двух ректификационных колоннах с подачей в первую колонну нагре- того исходного сырья. Образующиеся пары головного продукта после их частичной конденсации (конденсат используют для орошения первой колонны) направляют в качестве питания во вторую колонну. Кубовый остаток первой колонны выводят с низа колонны, куб которой обогревается циркулирующей частью кубового остатка, проходящего через огневой подогреватель в виде горячей струи. Из второй колонны отбирают и конденсируют пары головного продукта с последующим разделением конденсата на три части, одну из которых используют для орошения этой же колонны, вторую часть смешивают с потоком из первой колонны, а третью часть смешивают с потоком горячей струи до его нагрева в огневом подогревателе в массовом соотношении конденсата и питания первой колонны 1(10-17). Целевой продукт выводят из куба второй колонны, а кубовый остаток подвергают частичному испарению за счет тепла потока горячей струи из куба первой колонны. Испарившийся паровой поток возвращают в отгонную секцию второй колонны, а жидкость выводят в виде конечного продукта. Эти условия повышают выход целевого продукта в 3,4 раза при снижении удельных энергозатрат в 1 ,9 раза. При разделении серусодержащих углеводородов за счет снижения степени разложения меркаптансодержащих продуктов можно дополнительно извлечь эти ценные вещества. 3 табл,, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО КОНДЕНСАТА И ЛЕГКОЙ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2004 |

|

RU2273655C1 |

| Способ разделения нефтяного сырья | 1985 |

|

SU1351966A1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2008 |

|

RU2394064C2 |

| УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ И СПОСОБ ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2009 |

|

RU2401296C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2057783C1 |

| Способ автоматического управления ректификационной установкой | 1981 |

|

SU997713A1 |

| Способ выведения воды из технологического контура в химическом производстве | 2015 |

|

RU2606118C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПАНА ИЗ ЭТАН-ПРОПАНОВОЙ ФРАКЦИИ ИЛИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ (УГЛЕВОДОРОДНЫХ ФРАКЦИЙ) | 2010 |

|

RU2443669C1 |

| СПОСОБ ПРЯМОЙ ПЕРЕГОНКИ НЕФТИ НА МАЛОГАБАРИТНОЙ УСТАНОВКЕ | 2004 |

|

RU2269372C1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к разделению смесей жидких углеводородов, получаемых в процессе стабилизации газового конденсата.

Целью изобретения является повышение выхода конечного продукта и сокращение энергетических затрат.

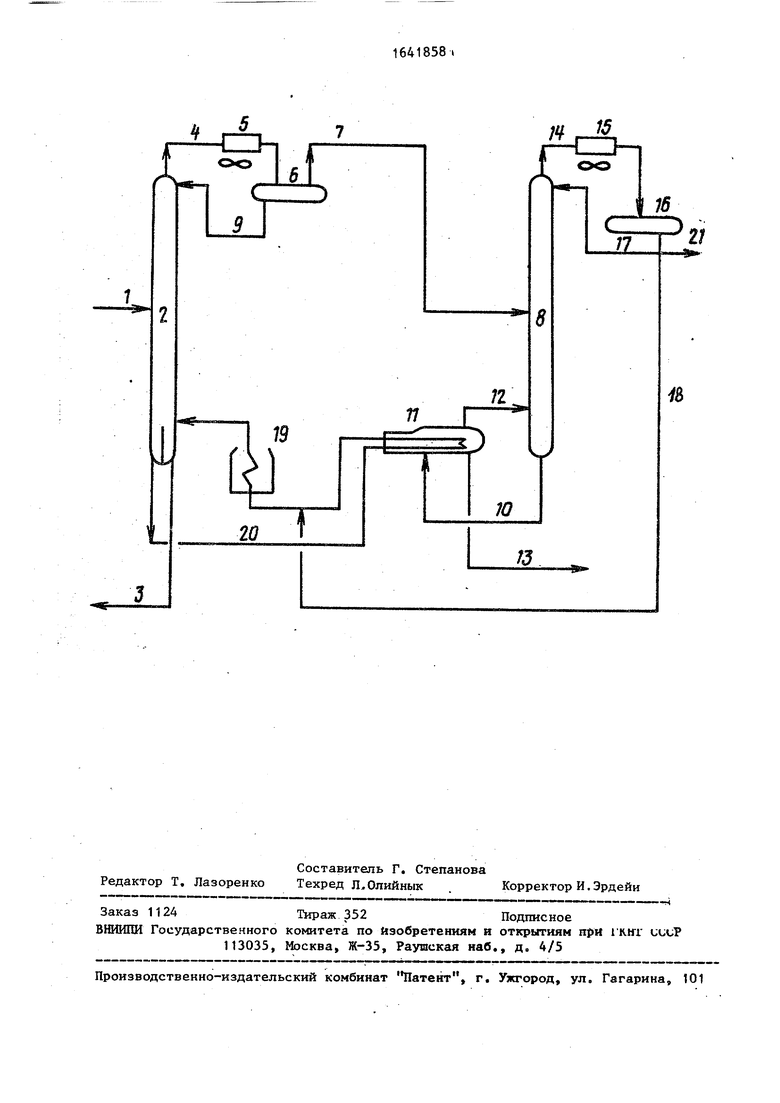

На чертеже приведена принципиальная технологическая схема.

Согласно предлагаемому способу исходное сырье 1 подают в ректификационную колонну 2, где производят его разделение на кубовый остаток 3 и верхний паровой продукт 4, который после охлаждения в конденсаторе 5 и частичной конденсации собирают в ре- флюксной емкости 6, Несконденсировавгауюся часть парового потока с верха колонны 2 отводят в виде паров из ре- флгоксной емкости 7 и направляют на питание колонны 8, Сконденсированную часть парового продукта с верха колонны 2 используют в качестве ороше ния 9 этой же колонны, С низа колонны 8 отводят кубовый остаток 10)СГ который частично испаряют в испарителе 11, образовавшийся паровой поток 12 из испарителя 11 направляют в куб колонны 8«, я. жидкую фазу выводят в виде целевого продукта 13. С верха колонны 8 отводят паровой поток 14, который после охлаждения и конденсации в конденсаторе 15 поступает в ре- флюксную емкость 16, Затем одну часть сконденсированной жидкости 17 направляют в колонну 8 в качеств орошения, а вторую часть 18 смешивают перед печью 19 с циркулирующим через куб колонны 2 потоком 20. Оставшуюся часть потока 21 выводят из процесса,

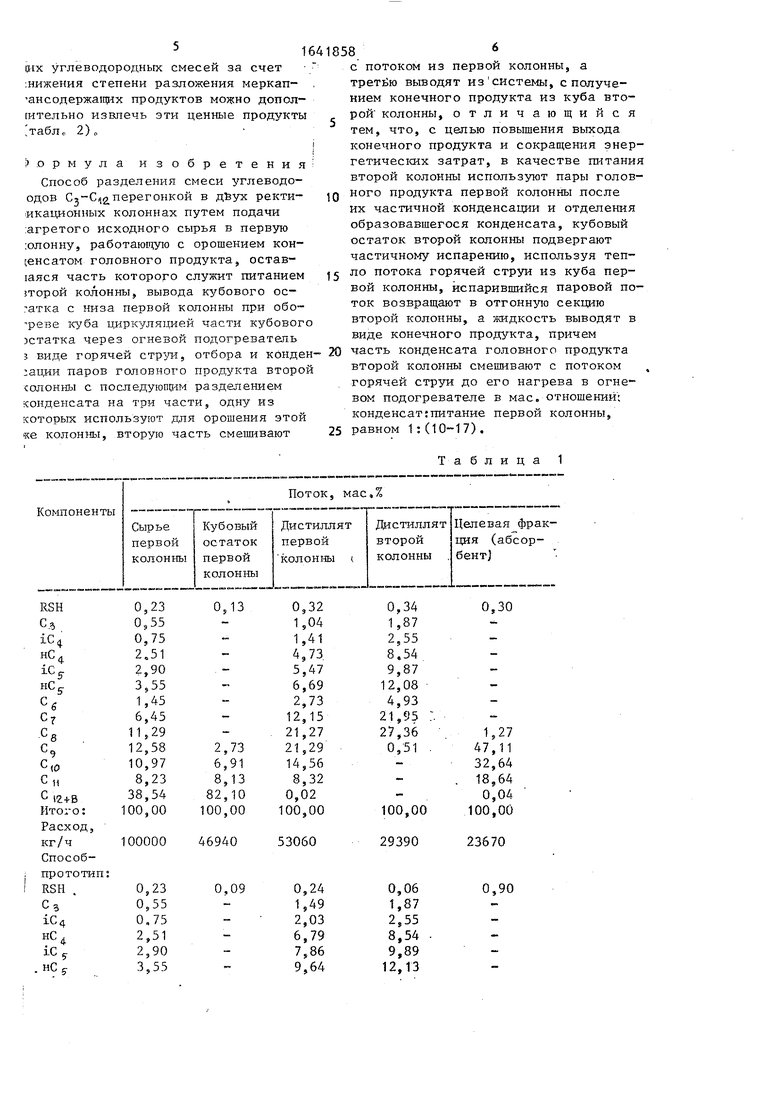

Пример t. Процесс разделения углеводородов проводят с использованием в качестве сырья стабильного конденсата марки Конденсат газовый стабильный по ОСТ 51.65.80 с изменениями от 01.01.87 г.

Исходное сырье состава., указанного в табл. 15 в количестве 100 т/ч с температурой 140°С подают в ректификационную колонну 2, где при давлении 0,3 НПа его разделяют на кубовый остаток в количестве 46594 т/ч который отводят из системы (первый продукт). и паровой поток с верха колонны. После частичной конденсации паров дистиллята и отделения образовавшегося конденсата в емкости 7 поток паров в количестве 53,06 т/ч направляют в колонну 8 в качестве питания. Температура верха первой ; колонны 150SC, низа - 215°С. После разделения в колонне ректификации при давлении 0,1 МПа с низа колонны 8 выводят жидкость 10, которую нагре вают и частично испаряют в испарителе 11, причем образовавшуюся паровую фазу подают в отгонную секцию

10

20

25

- $

641858д

колонны 8, а жидкую часть продукта из испарителя 11 в количестве 23,67 т/ч отводят из системы в виде целевого продукта. Верхний паровой продукт колонны 8 в количестзе 29,39 т/ч конденсируют и собирают в рефлюксной емкости 16. Сконденсированную часть продукта из емкости 16 разделяют на 3 потока:

первый в количестве 17 т/ч используют в качестве орошения колонны 8;

второй в количестве 8 т/ч смешивают с циркулирующей горячей струей из колонны 2|

третий в количестве 4,39 т/ч выводят из процесса.

Температура верха колонны 90еС, низа - 175°С.

Необходимый теплоподвод в систему обеспечивают циркуляцией кубового продукта колонны 2 через испаритель 11 и печь 19.

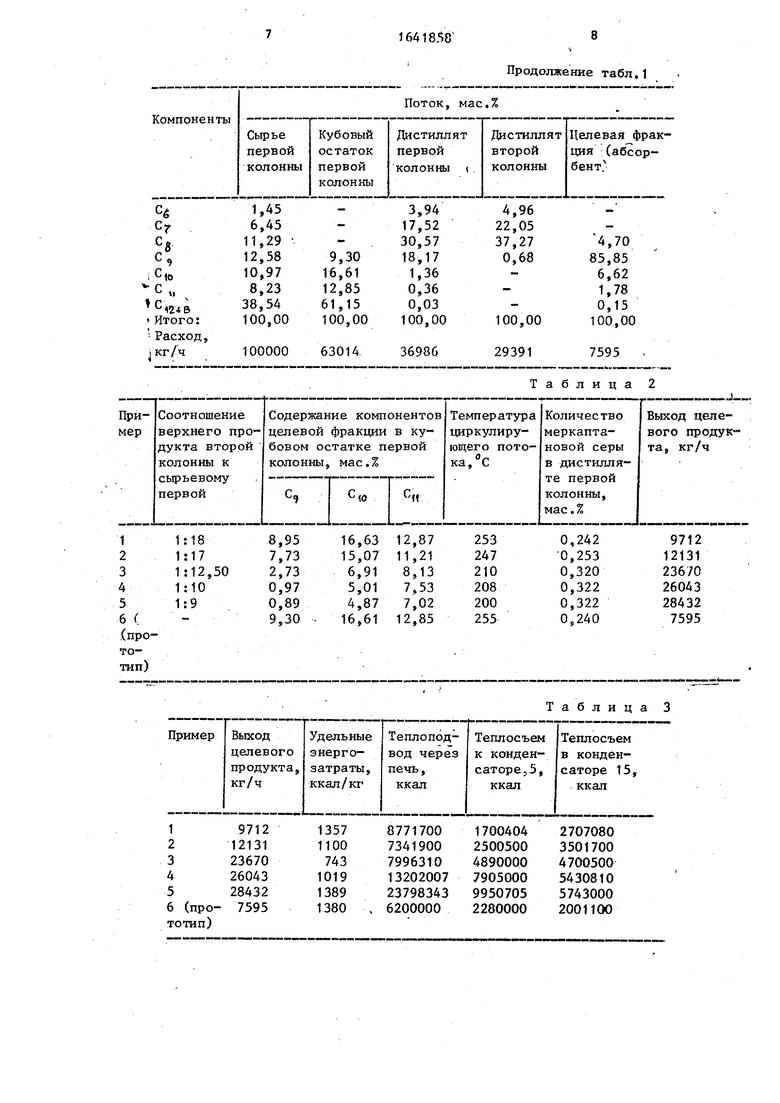

Расчетом на ЭВМ были проверены пределы работоспособности предлагаемого способа при условии получения положительного эффекта. Примеры 2-6 (табл. 2,3) выполнены в режиме процесса по примеру 1. Данные по выходу целевого продукта, содержанию меркап- тановой серы в дистилляте колонны 2 и потери компонентов целевой фракции с кубовым остатком колонны 2 представлены в табл. 2, Удельные энергозатраты и подвод тепла к печи 19, а также теплосъем в конденсаторах 5 и 15 при указанной выше производительности установки приведен в табл. 3.

Конечный продукт процесса перегонки масляный абсорбент является промежуточным внутризаводским продуктом, используемым в процессе низкотемпературной масляной абсорбции.

Таким образом, использование паров дистиллята первой колонны в качестве питания во вторую колонну и подача части конденсата головного продукта второй ректификационной колонны в циркулирующий поток горячей струи кубового продукта первой колонны до его нагрева в печи при мае.соотношении конденсат;исходное сырье 1:(10-17) позволяет по сравнению со способом-прототипом увеличить выход целевого продукта в 3,4 раза и снизить удельные энергозатраты на проведение процесса в 1,9 раза. Кро- ме того, при разделении серусодержа30

35

40

45

50

55

csix углеводородных смесей за счет нижения степени разложения меркап- ансодержащнх продуктов можно допол- штельно извлечь эти ценные продукты табл„ 2)„

зормула изобретения Способ разделения смеси углеводо- одов Cj-C/| перегонкой в двух ректи- икационных колоннах путем подачи агретого исходного сырья в первую олонну, работающую с орошением кон- сенсатом головного продукта, остав- шяся часть которого служит питанием торой колонны, вывода кубового ос- -атка с низа первой колонны при обо- феве куба циркуляздирй части кубового остатка через огневой подогреватель

16418586

с потоком из первой колонны, а треть ю выводят из системы, с получением конечного продукта из куба второй колонны, отличающийся тем, что, с целью повышения выхода конечного продукта и сокращения энергетических затрат, в качестве питания второй колонны используют пары головJQ ного продукта первой колонны после их частичной конденсации и отделения образовавшегося конденсата, кубовый остаток второй колонны подвергают частичному испарению, используя ло потока горячей струи из куба первой колонны, испарившийся паровой поток возвращают в отгонную секцию второй колонны, а жидкость выводят в виде конечного продукта, причем

з виде горячей струи, отбора и конден- 20 часть конденсата головного продукта

:ации паров головного продукта второй солонны с последующем разделением сонденсата на три части, одну из КОТОРЫХ используют для орошения этой ке колонны, вторую часть смешивают

второй колонны смешивают с потоком горячей струи до его нагрева в огневом подогревателе в мае. отношении: конденсат:питание первой колонны, 25 равном 1:(10-17).

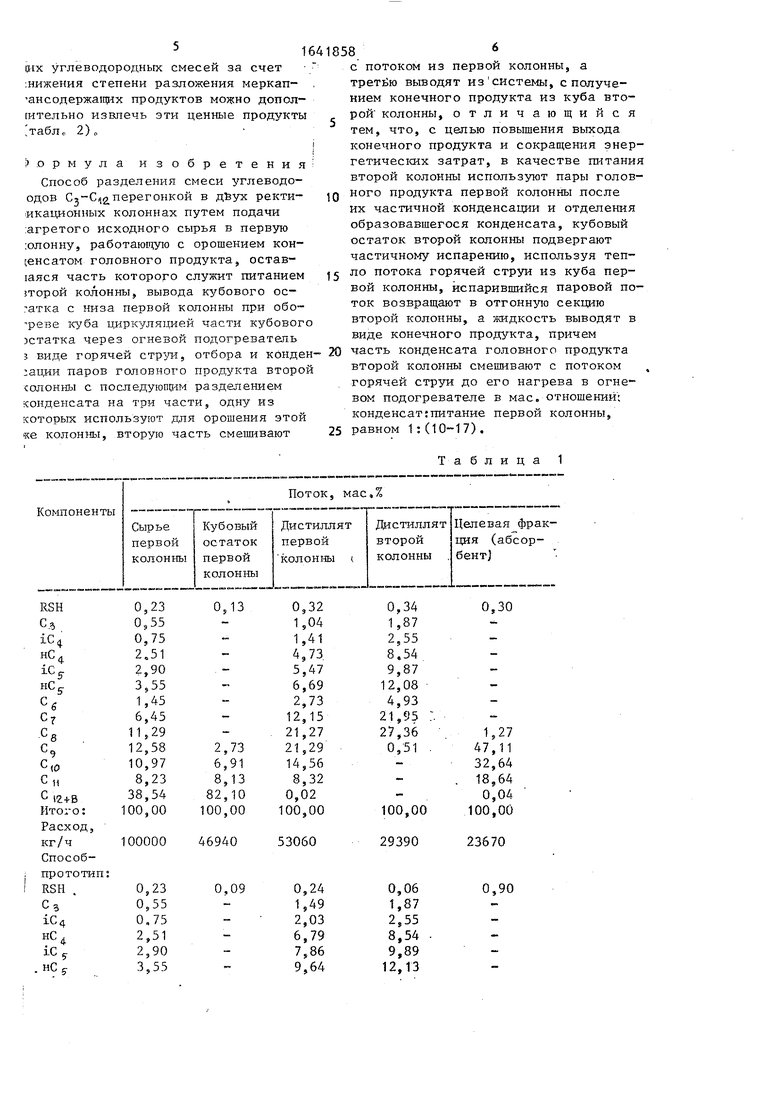

Таблица 1

1,27 47,11 32,64 18,64

0,ОА 100,00

23670

Продолжение табл.1

Таблица 3

2

z

8

n

11

B

0

Ю

Авторы

Даты

1991-04-15—Публикация

1989-01-03—Подача