1

Изобретение относится к способу разделения нефтяного сырья в системе ректификационных колони и может быть использовано Б нефтеперерабатьгоающей промышлекности.

Цель изобретения - снижение энергозатрат на процесс о

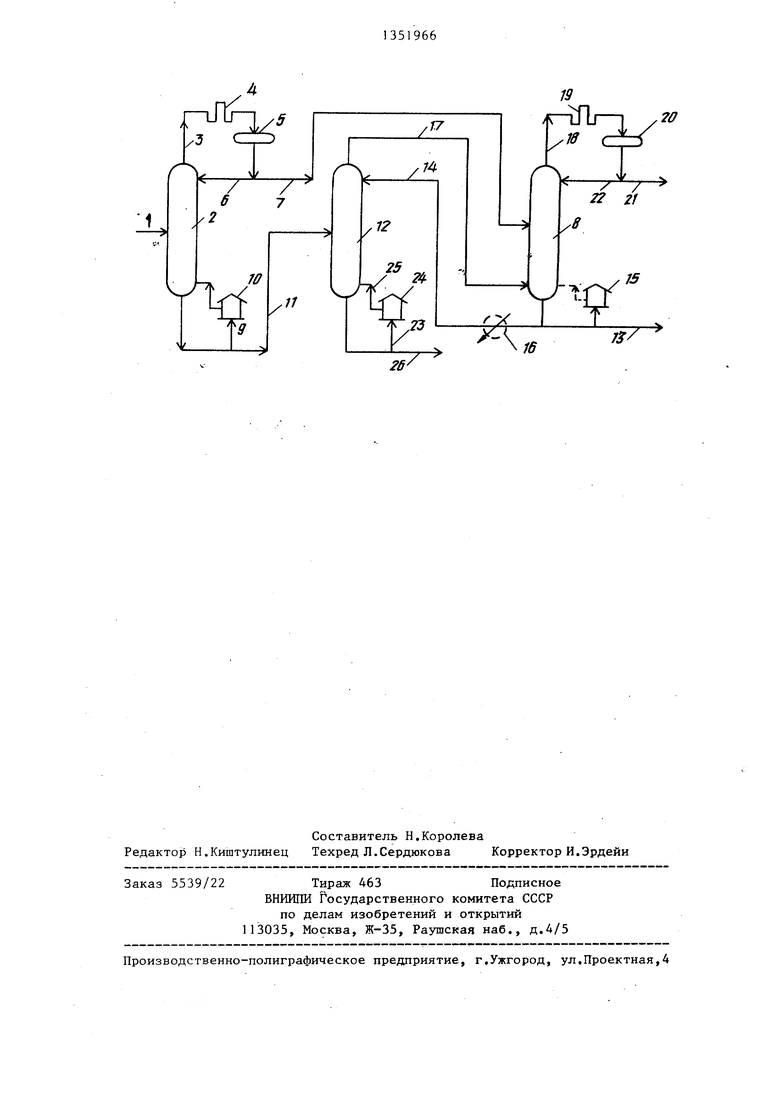

На ч.ертеже представлена принципиальная схема проведения, процесса,

Сырье по линии 1 направляют в ректификационную колонну 2 предварительного разделения Продукт верха этой колонны по линии 3 направляют в конденсатор-холодильник 4, а конденсат в рефлюксную емкость 5

Часть Сконденснрованного продукта в качестве флегмы по линии 6 зозвра™ щают в колонну, оставшуюся часть по линии 7 направляют в среднюю часть первой продуктовой колонны 8, Кубовую жидкость колонны 2 по линии 9 частично направляют в печь 10, затем в виде горячей струи - в колонну 2, а частично - по линии 11 в среднюю часть второй продуктовой колонны 12,. Продукт низа первой продуктовой колонны частично по линии 13 выводят в качестве средней узкой продуктовой фракции а частично направляют по линии 14 на орошение второй продуктовой колонны 12,

Кроме того, часть этого продукта, возможно направлять во вспомогатель- ньй кипятильник или змеевик печи 15 и затем в виде горячей струи - в дерную продуктовую, колонну 8, Этот змеевик печи или кипятильник устанавливают только для регулирования количества легких примесей в средней узкой продуктовой фракции. На линии 14 возможно устанавливать вспомогательный холодильник 16, который также является не обязательньш, а служит только для регулирования количества тяжелых примесей в средней узкой продуктовой фракции.

Продукт верха второй продуктовой колонны 12 в паровой фазе направляют по линии 17 в низ первой продзпктовой колонны 8, Продукт верха колонны 8 по линии 18 направляют в конденсатор холодильник 19,, а конденсат в-рефлюксную емкость 20« По линш- 21 с верха колонны 8 выводят целевую про™ дуктовзпо узкую фракцию а флегму по линии 22 направляют на орошение колонны 8е Продукт низа колонны 12 отводят по линии 23, частично на

1966 . 2 ,

правляют в печь 24, затем в виде горячей струи по линии 25 - в колонну 125а по линии 26 выводят в качестве целевой тяжелой узкой продуктовой фракции.

Данная.схема иллюстрирует вариант, при котором промежуточные фракции получают в одной колонне предва- 0 рительного разделения. В общем случае эти фракции возможно получать путем предварительного разделения в нескольких колоннах нескольких установок.

|5 Пример. Установка четкой ректификации бензинов предназначена для вьщеления из широкой бензиновой

О

фракции 62 -.КК узкой продуктовой фракции 70-105, которая является

2Q сырьем каталитического риформинга при получении толуола. Фракцию 62°-КК выделяют из более широкой бензиновой фракции на двух установках АТ-8 и 22-4с Полученные потоки бен25 зиновых фракций 62 -КК на этих установках разделяют каждую соответственно в двух колоннах предварительного разделения на две промежуточные фракции 62-105 и 70 -КК, Потоки фракции

30 62-105 из двух колонн предварительного разделения смешивают и.направляют в первую продуктовую колонну, а потоки фракции 70 -КК также смешивают .и направляют в вторую продуктовую колонну.

Обе продз ктовые колонны связаны- потоками пара и жидкости, как это показано на чертеже. Нижним продуктом второй продуктовой колонны является

35

.,„ тяжелая узкая продуктовая фракция

4lJ о

105 -КК, нижним продуктом первой продуктовой колонны - целевая (средняя) узкая фракция 70-105 , верхним продуктом первой продуктовой колонны - . легкая узкая продуктовая фракция 62- 70%

Рассматривают несколько вариантов работы установки:

а при четкой ректификации в колоннах предварительного разделения с флегмовыми числами 0,87 для установки АТ-8 и 0595 для установки 22-4 (известньй способ);

б, при нечеткой ректификации в колоннах предварительного разделения с флегмовьп 1к числа.мн 0,37 для установки AT- 8 и 0,4 д,ля установки 22-4;

Во при нечеткой ректификации в колонне предварительного разделения с

50

TiK

31

флегмовым числом 0,37 для установки АТ-8 и без колонны предварительного разделения для установки 22-4.

При варианте (в) фракцию 62 -КК в количестве 138250 кг/ч из установки 22-4 смешивают с фракцией 70 -КК, поступающей в количестве 79920 кг/ч после колонны предварительного разделения установки АТ-8. Смесь этих двух фракций является питанием второй продуктовой колонны. Питанием первой продуктовой колонны является фракция 62-105 , поступающая в качестве верхнего продукта колонны предварительного разделения АТ-8 в коли- честве 44250 кг/ч.

При наиболее выгодном варианте (в процесс в продуктовых колоннах ведут следующим образом.

В первой продуктовой колонне число тарелок - 54 (36 теоретических тарелок), тарелка питания - 19 (13 теоретическая тарелка) снизу, во второй продуктовой колонне число тарелок - 80 (50 теоретических тарелок), тарелка питания - 40 (25 теоретическая тарелка) снизу.

Давление наверху первой продзтсто- вой колонны 0,2 МПа, наверху второй продуктовой колонны 0,28 МПао Темпе- ратура наверху первой колонны 89 С, наверху второй колонны 123 С, внизу второй колонны 187 С. Кратность орошения в верхней части первой колонны 6:1. Вторая колонна не имеет собст- .венного орошения - поток жидкости в ней определяется перетоком из первой колонны. Паровое число в нижней части второй колонны 3,6. Жидкостной поток в верхней секции первой колонны 2938 кмоль/ч; в нижней секции первой колонны 3435 кмоль/ч, в верхней секции второй колонны 2235 кмоль/ч, в нижней секции второй колонны - 4383 кмоль/ч, паровой поток в обоих колоннах 3428 кмоль/ч.

Переток жидкости из первой колонны во вторую 2235 кмоль/ч (211420 кг/ч), перепуск пара из второй колонны в первую 3428 кмо ль/ч (322472 кг/ч).

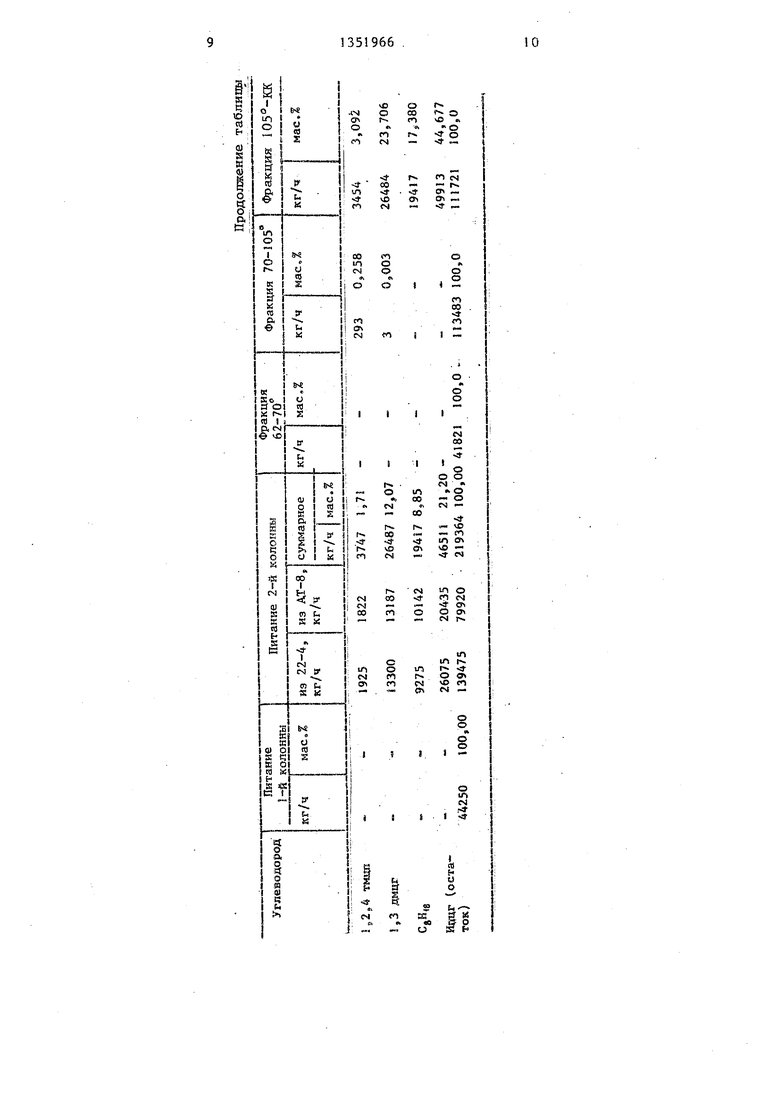

Отборы продуктов составляют: верхнего продукта первой колонны (фракция 62-70°) 41821 кг/ч, нижнего продукта первой колонны (фракция 70- 105) 113483 кг/ч, нижнего продукта второй колонны (фракция 105 -КК) 111721 кг/ч.

966 4

Колонны имеют диаметр 5000 мм с S-образными клапанными тарелками по ОСТ 26-02-536-78.

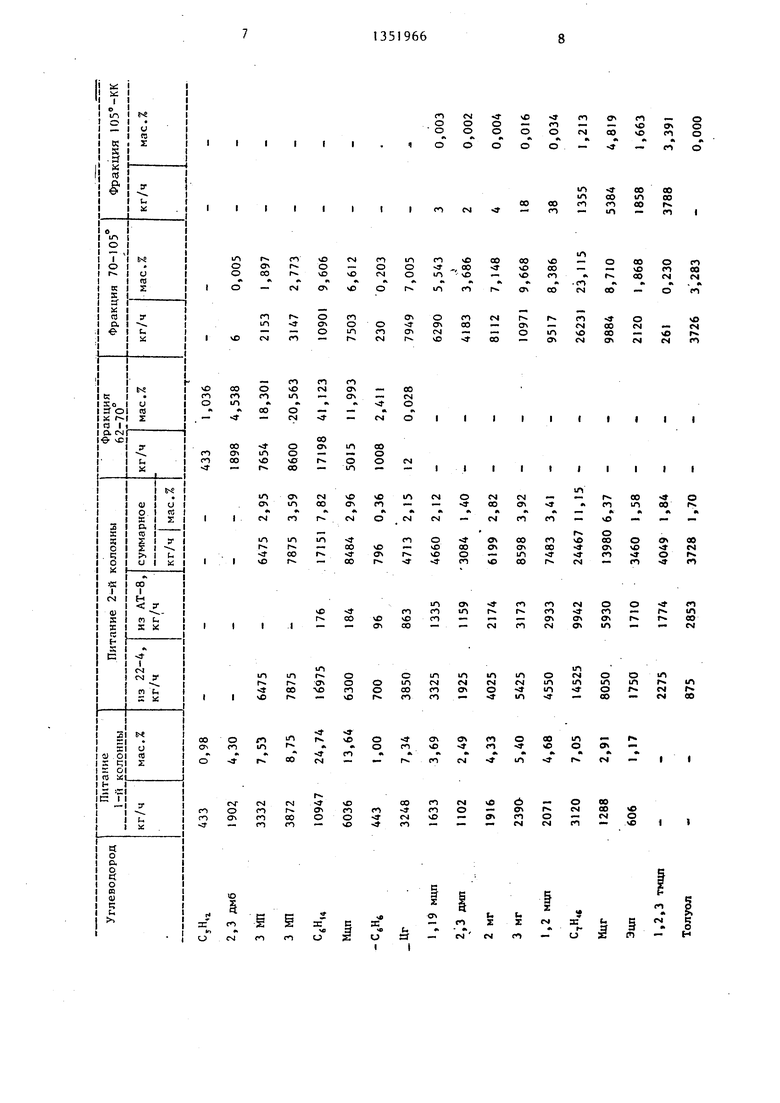

Покомпонентный материальный балан промежуточных и целевых фракций приведен в таблице.

Допустимое количество в целевой фракции 70-105 компонентов легче CsH,4 (компонентов 1-5,таблица) составляет не более 15 мас.%. Согласно таблицьЕ получают 14,3 мас.%, Весовое их количество составляет 16207 кг/ч. Из таблицы также видно, что весовое количество этих компонентой в тяжелой промежуточной фракции составляет 31501 кг/ч, т.е. почт вдвое превосходит их допустимое количество в нижнем продукте первой колонны.

Таким образом, легкая продуктовая фракция (62-70 ), оставленная в питании второй продуктовой колонны в ко- личестве 31501 кг/ч, благодаря взаимсвязи продуктовых колонн проходит через обе эти колонны и выводится чатично с низа первой колонны, а частично с ее верха. Это позволило значительно сократить энергетические и капитальные затраты, уменьшив флегмо вое число в одной из колонн предварительного разделения и отказавшись от второй колонны предварительного разделения .

В рассмотренном примере избыток примесей по сравнению с допустимым содержанием их в средней продуктовой фракции содержался только в тяжелой промежуточной фракции.

В варианте (а) давление наверху колонн предварительного разделения 1,5 ата, температура верха 98 С, температура низа 150 С. Кратность орошения в колонне 17-0,87 и. в колонне 2-0,95. Жи,цкостной поток в верхней секции колонны 1 432 кмоль/ч, паровой поток в обоих секциях колонн 1 929 кмоль/ч. Жидкостной поток в верхней секции колонны 2 равен 543 кмоль/ч, паровой поток в обоих секциях 1115 кмоль/ч. Продуктовые колонны работают при тех же параметрах как и в варианте (в). Суммарный подвод тепла в кипятильнике колонн . предварительного разделения и второй продуктовой колонны составляет 65 млн ккал/ч.

Схема для варианта (б) не отмечается от схемы варианта (а).

Давление наверху колонн предваритемпетельного разделения 1,5 ата, ратура верха 10l c, температура ни-: за ИЗ С. Кратность орошения в колонне 1 0,37 ив колонне 2 0,4. Жидкостный поток в верхней секции колонны 1 184 кмоль/час, паровой поток в обоих секциях колонны 1 - 681 кмоль/ /час. Жидкостной поток в верхней секции колонны 2 - 229 кмоль/час, паровой поток в обоих секциях 801 кмоль/ч. Продуктовые колонны работают при тех же параметрах как и в варианте (в), Сз ммарный подвод тепла в кипятильнике колонн предварительного разделения и второй продуктовой колонны 57J5 млн ккал/ч,

t

Из сравнения вариантов разделения следует, что в варианте (б) по сравнению с известным способом вариантом (а) подвод тепла в кипятильнике за счет снижения флегмового числа уменьшился на 7,5 млн. ккап/ч, а в варианте (в) по сравнению с вариантом (а) - на 18,2 млн. ккап/ч.

Формула изобретения

1 о Способ разделения нефтяного сырья на легкую, среднюю и тяжелую продуктовые фракции в системе ректификационных колонн путем предваритрль- но го разреления исходного сырья на легкую и тяжелую промежуточные фракциИэ дальнейшей ректификацией первой из них в первой колонне, второй в второ колонне с конденсацией.продукта верх

первой колонны и возвратом части полученной жидкости в качестве флегмы,подачей продукта низа этой колонны на верх второй колонны, испарением части продукта низа второй колонны и возвратом его в куб колонны, подачей верхнего продукта данной колонны в паровой фазе в низ первой колонны с получением легкой и средней продуктовых фракций соответственно с верха и с низа первой колонны,, а тяжелой продуктовой фракздии с низа второй колонны,, отличающийся тем,

что, с целью снижения энергозатрат, предварительное разделение проводят с получением легкой промежуточной фракции, содержащей тяжелую продуктовую фракцию, и/или тяжелой промежуточной фракции, содержащей легкук продуктовую фракцию, в количестве, превышающем допусти1У1ое содержание этих фракций в целевой средней продуктовой фракции,

2„ Способ ПОП.1, отличаю0

5

рования количества тяжелой продз кто- вой фракции в целевой средней продуктовой фракции, продукт низа первой колонны перед подачей на верх второй колонны подвергают дополнительному охлаждению.

. 3. Способ поп.1,отличаю- щ и и с я тем, что, с целью регулирования количества легкой продуктовой фракции в целевой средней продуктовой фракции, продукт низа первой колонны подвергают дополнительному нагреву и возврату в куб колонны.

Составитель Н.Королева Редактор Н.Киштулинец Техред Л.Сердюкова Корректор И.Эрдейи

5539/22

Тираж 463Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 2001 |

|

RU2203923C1 |

| Способ разделения бензиновых фракций в процессе изомеризации | 2018 |

|

RU2680377C1 |

| Способ разделения бензина на узкие фракции | 1989 |

|

SU1648960A1 |

| СПОСОБ СТАБИЛИЗАЦИИ СЕРОВОДОРОД- И МЕРКАПТАНСОДЕРЖАЩЕЙ НЕФТИ | 2009 |

|

RU2409609C1 |

| УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ И СПОСОБ ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2009 |

|

RU2401296C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2011 |

|

RU2455339C1 |

| Способ разделения бензиновой фракции | 1982 |

|

SU1131896A1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2515728C1 |

| СПОСОБ ВЫВЕТРИВАНИЯ И СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ С АБСОРБЦИОННЫМ ИЗВЛЕЧЕНИЕМ МЕРКАПТАНОВ | 2014 |

|

RU2548955C1 |

Изобретение относится к способу разделения нефтяного сырья и может быть использовано в нефтеперерабатывающей промьшленности. С целью уменьшения энергозатрат на процесс исходное сырье предварительно разделяют на легкую и широкую промежуточные фракции. Предварительное разделение проводят следующим образом, В легкой фракции оставляют некоторое количество тяжелой продуктовой фракции. В тяжелой фракции оставляют некоторое количество легкой продуктовой фракций. Эти количества должны превьшать допустимые количества указанных фракций в целевой средней продуктовой фракции. Промежуточные фракции разделяют в двух (первой и второй) продуктовых колоннах, взаимосвязанных между собой потоками пара и жидкости. Количества примесей тяжелой и легких продуктовых фракций в нижнем продукте первой колонны регулируют дополнительными потоками жидкости и пара, поступающими из первой колонны во вторую. В результате.за счет снижения флегмового числа подвод тепла в кипятильнике уменьшается на 7,5- 18,2 млн ккал/ч. 2 з.п. ф-лы, 1 ил., 1 табл. (Л САЭ U1 :о 05 0д

| Александров И.А | |||

| Перегонка и ректификация в нефтепереработке | |||

| М.: Химия, 1981, с,207 | |||

| Петлюк Ф.Б | |||

| и др | |||

| Термодинамический оптимальный способ разделения многокомпонентных смесей.- Химическая промьшшенность, 1965, № 3, с.206- 211. |

Авторы

Даты

1987-11-15—Публикация

1985-12-29—Подача