Изобретение относится к низкотемпературному способу получения топливных фракций и может быть использовано в переработке газового конденсата природного и нефтяного происхождения.

Известен высокотемпературный способ получения топливных фракций (Мановян А.К. Технология первичной переработки нефти и природного газа. Москва, "Химия", 2001, с.362-369) путем нагрева нефти в трубчатой печи до 360°С с последующим разделением ее в ректификационной колонне и выводом топливных фракций.

Недостатком указанного способа являются высокие энергозатраты и затраты на конструктивное оформление технологии процесса. Наряду с этим высокотемпературный способ имеет недостаточные огнестойкость и экологичность производства.

Наиболее близким техническим решением к предлагаемому изобретению является высокотемпературный способ получения топливных фракций путем нагрева газового конденсата валанжинской залежи до 320°С с последующим разделением его в ректификационной колонне и выводом топливных фракций (см. Майоров В.И., Павлова С.П., Пак Д.А. Установка получения дизельных топлив из газового конденсата Уренгойского месторождения. Серия "Подготовка и переработка газа и газового конденсата", ВНИИЭгазпром, 1980, №12, с.15-21). В этом способе газовый конденсат нагревается в трубчатой печи до 320°С и поступает на разделение в ректификационную колонну. С верха ректификационной колонны выводится головной погон (пары бензиновой фракции), который конденсируют, часть потока головного погона подают в качестве острого орошения верхней части ректификационной колонны, а избыток выводят с установки. Боковым погоном в отпарную колонну выводится фракция дизельного топлива, а с низа колонны выводится остаток - фракция котельного топлива. Паровой отгон отпарной колонны возвращается в ректификационную колонну. В связи с избытком тепла, поступающего с сырьем в колонну, тепловой баланс ректификационной колонны регулируется за счет охлаждения промежуточного циркулирующего орошения (ПЦО) потоком холодного сырья. В этом способе используют открытый огневой подогрев.

Техническим результатом предлагаемого способа является получение топливных фракций путем переработки газового конденсата низкотемпературным способом по технологии сообщающихся сосудов.

Указанный технический результат изобретения достигается тем, что в известном способе получения топливных фракции из газового конденсата, включающем нагрев газового конденсата в трубчатой печи до 320°С, разделение газового конденсата в ректификационной колонне и последующий вывод топливных фракций и остатка, возврат отгона отпарной колонны в ректификационную колонну, отвод избытка тепла промежуточным циркулирующим орошением (ПЦО) ректификационной колонны, газовый конденсат в зависимости от режима работы установки нагревают водяным паром до температуры 140÷180°С и разделяют в ректификационной и отпарной колоннах на топливные фракции и отгон. Пары отгона отпарной колонны смешивают с парами бензиновой фракции головного погона ректификационной колонны, смесь конденсируют и часть потока бензиновой смеси подают в качестве острого орошения верхней части ректификационной колонны, а избыток направляют на блок компаундирования с антидетонаторами. Часть остатка ректификационной колонны (фракция котельного топлива) нагревают в пароподогревателе водяным паром и подают в куб ректификационной колонны в количестве, определяемом по формуле теплового баланса колонны

где Gг.стр. - количество потока горячей струи, кг/ч;

Q1 и Q2 - приход и расход тепла ректификационной колонны, кДж/ч;

q1 и q2 - энтальпия потока горячей струи на входе и выходе из ректификационной колонны, кДж/кг.

При этом температура куба ректификационной колонны поддерживается на 20°С выше по сравнению с эвапорационной частью колонны.

По предлагаемому способу газовый конденсат нагревается в пароподогревателе водяным паром до температуры 140÷180°С в зависимости от режима работы установки и в парожидкостной фазе поступает в эвапорационную часть ректификационной колонны на разделение. С верха ректификационной колонны выводится головной погон - пары бензиновой фракции, которые смешивают с парами отгона отпарной колонны, а смесь конденсируют. Часть потока смеси подают в качестве острого орошения верхней части ректификационной колонны, а избыток направляют на блок компаундирования с антидетонаторами для производства бензина марки А-76. С низа ректификационной колонны выводится остаток - котельное топливо.

Боковым погоном в отпарную колонну выводится фракция дизельного топлива. С верха отпарной колонны выводится паровой отгон, который смешивается с парами бензиновой фракции - головным погоном ректификационной колонны. С низа отпарной колонны выводится фракция зимнего дизельного топлива. В связи с недостатком тепла тепловой баланс ректификационной колонны регулируется горячей струей путем нагрева остатка ректификационной колонны (котельного топлива) в пароподогревателе водяным паром. Температура куба ректификационной колонны поддерживается на 20°С выше по сравнению с эвапорационной частью колонны.

Таким образом, производство топливных фракций осуществляется низкотемпературным способом по технологии сообщающихся сосудов. Технология сообщающихся сосудов позволяет снизить давление в ректификационной и отпарной колоннах и наряду с этим повысить четкость погоноразделения газового конденсата на целевые фракции.

Отгон отпарной колонны представляет из себя узкую бензиновую фракцию, выкипающую в температурном интервале 70-150°С, с выходом не более 10 мас.% в расчете на бензиновую фракцию ректификационной колонны.

По предлагаемому способу качество смеси бензиновой фракции полностью соответствует требованиям ГОСТ 2084-77 на бензин марки А-76 за исключением детонационной стойкости. Для доведения детонационной стойкости бензиновой фракции до стандартной на установке предусмотрен блок компаундирования бензиновой фракции с антидетонаторами и высокооктановыми компонентами, что позволяет получить бензин марки А-76.

Фракция дизельного топлива по всем показателям отвечает требованиям ГОСТ 305-82 на арктическое дизельное топливо (см. табл.1).

Физико-химическая характеристика целевых фракций

- застывания

-56

не >-55

серы, вес.%

факт. смол,

мг/100 мл

Существенным отличием предлагаемого изобретения от известных способов получения топливных фракций из газового конденсата является:

- разделение газового конденсата в ректификационной и отпарной колоннах на топливные фракции и отгон низкотемпературным способом без избытка тепла;

- тепло, необходимое для процесса разделения газового конденсата в ректификационной колонне на топливные фракции, подводится в куб колонны горячей струей в количестве, определяемом по формуле теплового баланса ректификационной колонны

- процесс разделения газового конденсата в ректификационной и отпарной колоннах на топливные фракции и отгон осуществляется по технологии сообщающихся сосудов.

Предлагаемый способ реализуется следующим образом.

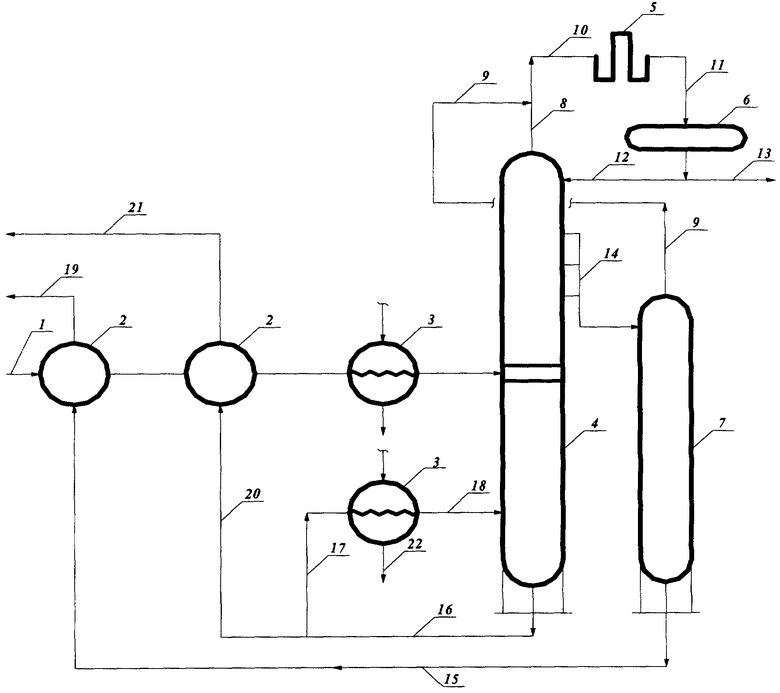

На чертеже приведена принципиальная схема реализации предлагаемого способа. Она содержит сырьевую линию 1, теплообменники 2, пароподогреватели 3, ректификационную колонну 4, конденсатор-холодильник 5, рефлюксную емкость 6, отпарную колонну 7, линию головного погона ректификационной колонны 8, линию отгона отпарной колонны 9, линию потока смеси паров бензиновых фракций на конденсацию 10, линию потока смеси конденсата бензиновых фракций в рефлюксную емкость 11, линию острого орошения ректификационной колонны 12, линию потока избытка смеси бензиновых фракций на компаундирование 13, линию потока флегмы бокового погона фракции дизельного топлива 14, линию потока фракции дизельного топлива на регенерацию тепла 15, линию потока котельного топлива 16, линии потока горячей струи ректификационной колонны 17 и 18, линию потока товарного дизельного топлива с установки 19, линию потока избытка котельного топлива на регенерацию тепла 20, линию потока избытка товарного котельного топлива с установки 21, линию потока водяного пара 22.

Сырье - газовый конденсат - по линии 1 подается в теплообменники 2, где нагревается за счет регенерации тепла отходящих потоков фракций дизельного и котельного топлива. Затем поступает в пароподогреватель 3, где догревается водяным паром до температуры 140-180°С и направляется в эвапорационную часть ректификационной колонны 4, где разделяется на целевые топливные фракции. Температура нагрева газового конденсата зависит от режима работы ректификационной колонны, который обуславливается заданным ассортиментом отбора целевых топливных фракций согласно требованиям ГОСТ.

Головной погон ректификационной колонны 8 (пары бензиновой фракции) смешивается с отгоном отпарной колонны 9, и по линии 10 смесь паров поступает на конденсацию в конденсатор-холодильник 5, где конденсируется и охлаждается до температуры 40°С, а затем конденсат бензиновой фракции по линии 11 поступает в рефлюксную емкость 6. Из рефлюксной емкости 6 часть смеси бензиновых фракций по линии 12 подается в качестве острого орошения верхней части ректификационной колонны 4, а избыток смеси бензиновых фракций по линии 13 направляется на блок компаундирования.

Поток флегмы бокового погона дизельной фракции по линии 14 поступает в отпарную колонну 7. Головной погон отпарной колонны - пары отгона - по линии 9 поступают на смешение с парами бензиновой фракции 8 - головного погона ректификационной колонны 4. Конденсат отгона отпарной колонны 7 представляет из себя бензиновую фракцию, которая выкипает в температурном интервале 70-150°С. Добавление отгона отпарной колонны не влияет на эксплуатационные свойства бензина марки А-76 (см. табл.2).

Физико-химическая характеристика бензиновой фракции

Из нижней части отпарной колонны 7 по линии 15 выводится фракция товарного дизельного топлива, которая поступает в теплообменник 2, где охлаждается до 60°С за счет регенерации потоком холодного сырья, и по линии 19 выводится с установки. Из нижней части ректификационной колонны по линии 16 выводится остаток - фракция котельного топлива. Часть фракции в количестве, рассчитанном по уравнению теплового баланса ректификационной колонны, по линии 17 поступает в пароподогреватель 3, где нагревается до температуры, соответствующей тепловому балансу ректификационной колонны, и по линии 18 подается в куб ректификационной колонны. Температуру куба ректификационной колонны поддерживают на 20°С выше температуры нагрева сырья в эвапорационной части ректификационной колонны. Избыток фракции котельного топлива по линии 20 поступает в теплообменник 2, где охлаждается за счет регенерации тепла потока холодного сырья и по линии 21 выводится с установки (см.табл.3).

Физико-химическая характеристика газового конденсата Ямбургского месторождения

смол

отс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2300550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2300551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2006 |

|

RU2307150C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ ПРИ ПЕРВИЧНОЙ ПЕРЕГОНКЕ НЕФТИ | 1993 |

|

RU2098453C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО КОНДЕНСАТА И ЛЕГКОЙ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2493897C1 |

| СПОСОБ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ФРАКЦИЙ | 2001 |

|

RU2206596C2 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| Способ получения нефтяных фракций | 1983 |

|

SU1130591A1 |

| СПОСОБ ПРЯМОЙ ПЕРЕГОНКИ НЕФТИ НА МАЛОГАБАРИТНОЙ УСТАНОВКЕ | 2004 |

|

RU2269372C1 |

| Способ получения нефтяных фракций | 1984 |

|

SU1253984A1 |

Изобретение относится к низкотемпературному способу получения топливных фракций и может быть использовано в переработке газового конденсата природного и нефтяного происхождения. Способ получения топливных фракций из газового конденсата включает нагрев газового конденсата в трубчатой печи до 320°С, его разделение в ректификационной колонне и последующий вывод топливных фракций и остатка. При этом осуществляют возврат отгона отпарной колонны в ректификационную колонну, отвод избытка тепла промежуточным циркулирующим орошением (ПЦО) ректификационной колонны. Газовый конденсат в зависимости от режима работы установки нагревают водяным паром до температуры 140÷180°С и разделяют в ректификационной и отпарной колоннах на топливные фракции и отгон. Пары отгона отпарной колонны смешивают с парами бензиновой фракции головного погона ректификационной колонны. Смесь конденсируют и часть потока бензиновой смеси подают в качестве острого орошения верхней части ректификационной колонны, а оставшуюся часть направляют на блок компаундирования с антидетонаторами. Часть остатка ректификационной колонны (фракция котельного топлива) нагревают в пароподогревателе водяным паром и подают в куб ректификационной колонны в количестве, определяемом по формуле теплового баланса ректификационной колонны. При этом температура куба ректификационной колонны поддерживается на 20°С выше по сравнению с эвапорационной частью колонны. Технический результат - повышение четкости разделения газового конденсата на целевые фракции за счет его переработки низкотемпературным способом по технологии сообщающихся сосудов. 3 табл., 1 ил.

Способ получения топливных фракций из газового конденсата, включающий нагрев газового конденсата в трубчатой печи до 320°С, разделение газового конденсата в ректификационной колонне на топливные фракции и остаток, отпаривание бокового погона и возврат отгона отпарной колонны в ректификационную колонну, отвод избытка тепла ректификационной колонны промежуточным циркулирующим орошением (ПЦО), вывод избытка бензиновой фракции, фракции дизельного топлива и остатка, отличающийся тем, что газовый конденсат в зависимости от режима работы установки нагревают в пароподогревателе водяным паром до температуры 140÷180°С и в парожидкостном виде подают в ректификационную и отпарную колонны для разделения на топливные фракции, паровой отгон и остаток; паровой отгон отпарной колонны смешивают с парами бензиновой фракции - головного погона ректификационной колонны, конденсируют, часть потока смеси подают в качестве острого орошения ректификационной колонны, а избыток направляют на блок компаундирования для производства бензина марки А-76, часть остатка ректификационной колонны нагревают в пароподогревателе водяным паром до температуры, обусловленной тепловым балансом ректификационной колонны, и в качестве горячей струи подводят в куб колонны в количестве, определяемом по формуле:

где Gг.стр. - количество потока горячей струи, кг/ч;

Q1 и Q2 - приход и расход тепла ректификационной колонны, кДж/ч;

q1 и q2 - энтальпии потока горячей струи на выходе и входе из ректификационной колонны, кДж/кг,

при этом температура куба ректификационной колонны поддерживается на 20°С выше по сравнению с эвапорационной частью ректификационной колонны.

| МАЙОРОВ В.И., ПАВЛОВА С.П | |||

| и др | |||

| Подготовка и переработка газа и газового конденсата | |||

| - М.: ВНИИЭгазпром, 1980, вып.12, с.15-21 | |||

| БРЕНЦ А.Д., ПИКАЛОВ Г.П | |||

| и др | |||

| Подготовка и переработка газа и газового конденсата | |||

| - М.: ВНИИЭгазпром, 1982, вып.6, с.8-18 | |||

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ ИЛИ НЕФТЕГАЗОКОНДЕНСАТНОЙ СМЕСИ | 1982 |

|

SU1123292A1 |

Авторы

Даты

2006-04-10—Публикация

2004-12-07—Подача