Изобретение относится к производству огнеупоров для металлургических агрегатов и стекловаренных печей.

Целью изобретения является удешевление шихты, расширение сырьевой базы, повышение технико-экономических показателей процесса и стабилизация компонентного состава получаемого материала.

Способ заключается в следующем.

Получают первичный расплав алю- момагнезиальной шпинели: алюмооксид- ное сырье с содержанием А120Э не более 40 мас.% - глины, каолина и т.п. Природные алюмосиликаты шихтуют с углеродсодерхащим компонентом. (Полученный агломерат или брикеты подвергают рудовосстановительной плавке в электропечах с добавлением в полу- ченный расплав чугунной стружки. При

электроплавке агломерата или брикетов, состоящего из смеси исходных компонентов, в присутствии железа кремний восстанавливается задолго до восстановления основной составляющей (). и, соединяясь с железом, образует расплав ферросилиция, разделяющийся с расплавом плавленого материала благодаря взаимной нераст1 воримости и разнице в удельной массе. Полученный ферросилиций выпускают через летку, расположенную в нижней части ванны печи. После выпуска ферросилиция из электропечи-в расплав корунда с температурой 2200вС вводят магнезитовый порошок из расчета получения расплава алюмомагнезиаль- ной шпинели стехиометрического состава 72 мас.% и 28 мае.7, MgO.

. После чего в распяли ллюмомагнезиаль

ной шпинели вводят предварительно приготовленную магнезиально-цирко- ниевуго композицию эвтектического состава (50 мол,% MgO, 50 мол.% . 2гО-).в количестве 8-16 мас.% в виде гранул или кусков неправильной формы размером 5-20 мм. После выдержки расплава 15-25 мин в него вводят маг незиально-хромистую композицию эв- тектического состава (40 мол.% MgO, 60 мол.% ) в количестве 8 - 16 мас.%.в виде гранул или кусков неправильной формы размером 5-20 мм. После этого расплав выдерживают 5 - 10 мин, разливают в изложницы и охлаждают с произвольной скоростью.

Порционное введение MgO в составе эвтектических композиций в расплав алюмомагнезиальной шпинели обусловлено тем, что при этом поддерживается достаточно высокая жид- котекучесть расплава, позволяющая получать стабилизированный компонентный плавленый материал.MgO имеет т.пл 2800°С, ZrO,- 26806С, а эвтектика MgO - 2гОг (50 на 50 мол.%) имеет т.-пл. 2150°С. При введении магнези- ально-циркониевой композиции эвтек- , тического состава в расплав вместо механической смеси MgO и Zr02 степень испарения MgO снижается как за счет сокращения времени усвоения добавки за счет более низкой температуры плавления, так и за счет того, что MgO находится в виде сплава эвтектического состава.

Аналогичным образом улучшается усвоение MgO расплавом алюмомагнези

альной шпинели при вводе ее в виде

магнезиально-хромистой композиции эвтектического состава (8-16 мае,%): т.пл. MgO 2800°C, т.пл. Сг203 2300 С т.пл. эвтектики MgO - (40 на 60 мол.%) 2250°С, это же повышает степень усвоения Сг20з и снижает степень восстановления до металлического хрома.

В шихту задают предварительно прокаленный боксит крупностью 2-0, мм следующего химического состава, %: А1203 59,0; SiOa 8,0; 24,2; Ti02 2,4; CaO 1,18; п.п.п. 6,0.

В качестве связующего вещества используют сульфитно-спиртовую бар- ду (плотностью 1,18 г/см9). В состав брикетировочной шихты вводят тонкомолотый (16 мкм) слабо коксующийся угол в количестве, обеспечивающем необхо

д

Q Q

5

0

5

0

димое восстановление примесных окислов углеродом при электроплавке.

Взвешенные компоненты шихты перемешивают в ганековом смесителе с постепенным введением сульфитно-спиртовой барды. Полученную смесь бри-, кетируют на двухручьевом вальцевом прессе. Брикеты подвергают естественной сушке до содержания влаги 1,6% и затем проплавляют в крупнолабораторной электропечи мощностью 250 кВа. Плавку ведут периодическим процессом с полным проплавлением шихты и выпуском расплава ферросилиция в графитовые изложницы. Токовую нагрузку набирают на шестой ступени (71,3 В), одновременно загружая шихту. После проплавления колошника с целью прогрева расплава печь переводят на .четвертую ступень напряжения трансформатора (49,6 В). Степень нагрева расплава определяют по толщине штанговых проб. По достижении нормальной кидкотекучести расплава электрокорун- да в него присаживают магнезитовый порошок из расчета получения расплава алюмомагнезиальной шпинели стехи- ометрического состава: 72 мас.% AlgCVj и 28 мас.% MgO. После полного усвоения магнезитового порошка в полученный расплав алюмомагнезиальной шпинели вводят предварительно подготовленную магнезиально-циркониевую композицию эвтектического состава в твердом виде, после чего печь переводят на четвертую ступень (49,6 В) напряжения. После выдержки электропечь переводят на шестую ступень напряжения трансформатора (71,3 В) и вводят предварительно подготовленную магнезиально-хромистую композицию эвтектического состава в твердом виде, после чего печь переводили на четвертую ступень напряжения (49,6 В) и выдерживают. Полученный высокоог- н еупорный расплав А120 - MgO - СгЈ05- ZrO,g разливают в изложницы.

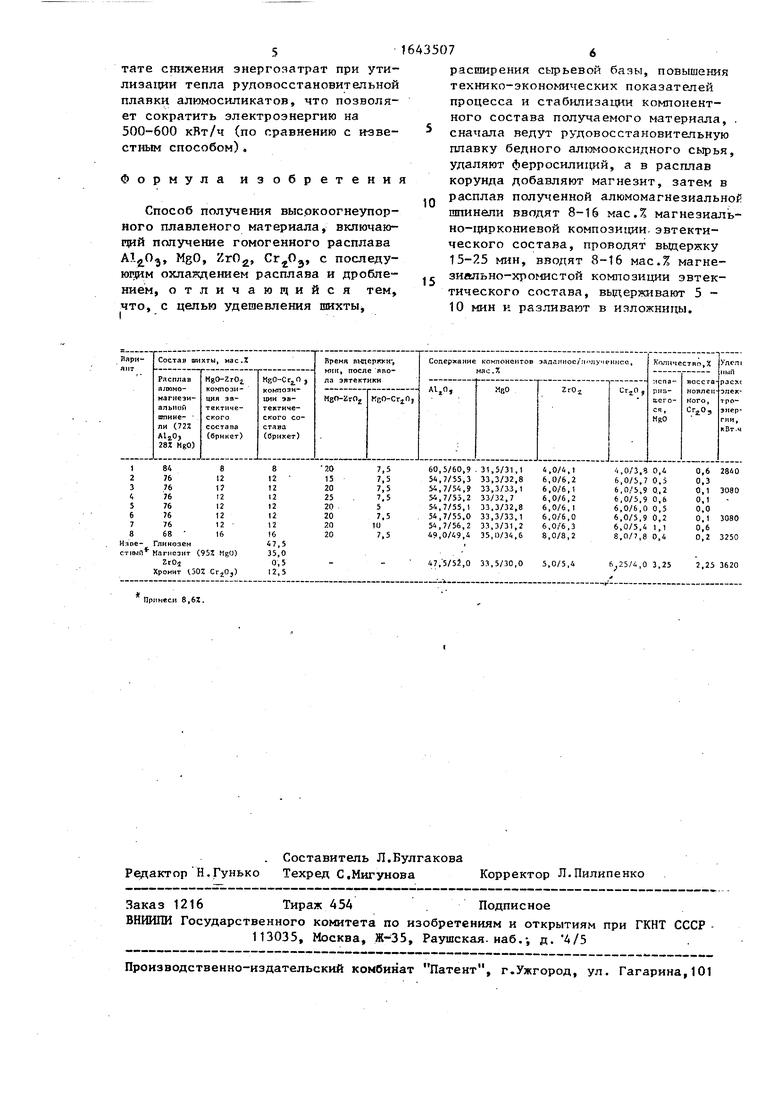

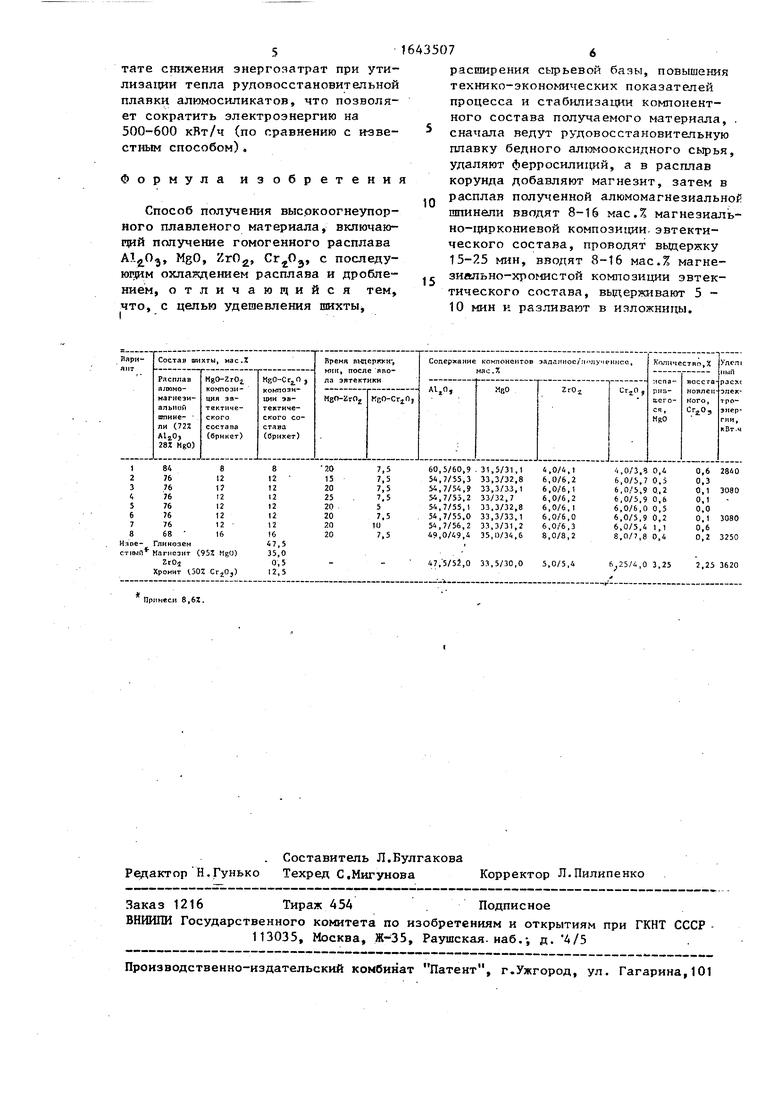

Показатели плавок по получению высокоогнеупорного плавленого материала -приведены в таблице.

Технико-экономическая эффективность предлагаемого способа заключается в том, что достигается удешевление процесса получения высокоогнеупорного плавленого материала как за счет ис- , пользования бедного алюмооксидного сырья для получения расплава алюмомагнезиальной шпинели, так и в результате снижения энергозатрат при утилизации тепла руловосстановительной плавки алюмосиликатов, что позволяет сократить электроэнергию на 500-600 кВт/ч (по сравнению с известным способом),

Формула изобретени

Способ получения высокоогнеупорного плавленого материала, включающий получение гомогенного расплава

расширения сырьевой базы, повышения технико-экономических показателей процесса и стабилизации компонентного состава получаемого материала, сначала ведут рудовосстановительную плавку бедного алюмооксидного сырья, удаляют ферросилиций, а в расплав корунда добавляют магнезит, затем в расплав полученной алюмомагнезиальноР шпинели вводят 8-16 мас.% магнезиаль- но-циркониевой композиции эвтектического состава, проводят выдержку

| название | год | авторы | номер документа |

|---|---|---|---|

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2367632C1 |

| Способ получения плавленой алюмомагнезиальной шпинели | 2023 |

|

RU2830185C1 |

| Шихта для изготовления огнеупора | 1981 |

|

SU947139A1 |

| Способ получения ванадиевых сплавов в дуговой электропечи с магнезитовой футеровкой | 1987 |

|

SU1574666A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1996 |

|

RU2098385C1 |

| Шихта для получения феррованадия | 1987 |

|

SU1433999A1 |

| ШПИНЕЛЬСОДЕРЖАЩИЙ ОГНЕУПОР НА УГЛЕРОДИСТОЙ СВЯЗКЕ | 1998 |

|

RU2130440C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС "ЭКОШЛАК" И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2016 |

|

RU2637839C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНОЙ КЕРАМИКИ | 2019 |

|

RU2719291C1 |

Изобретение относится к получению высокоргнеупорного плавленого материала. Цель изобретения - удешевление гаихты, расширение сырьевой базы, повышение тех гико экономи- ческих показателей процесса и стабилизация компонентного состава получаемого материала г Это достигается тем, что сначала ведут рудовосстановитель- ную плавку бедного алюмооксидного сырья, удаляют ферросилиций, а в расплав корунда добавляют мдгнезит, затем в расплав подученной шпинели вводят 8-16 мас.% магнезиально-циркони- евой композиции эвтектического соста- за, выдерживают 15-25 мин, вводят 8-16 мас.% магнезиилъно-хромистой композиции эвтектического состава, выдерживают 5-10 мин и разливают в изложницы. Расход электроэнергии 2840-3250 кВт.ч/т. 1 табл.

Примеси 8,6.

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПЛАВЛЕНЫХОГНЕУПОРОВВ И I i^ | 1972 |

|

SU423776A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-04-23—Публикация

1989-05-15—Подача