Изобретение относится к металлургии, а именно к электросталеплавильному производству, и может быть использовано для электроплавки стали с управлением процессом непрерывной загрузки металлизованных окатышей в дуговых печах.

В дуговой печи для электроплавки стали (СССР (II) 711336, Кл. С21С 5/52. БИ №3 от 25.03.1980 г.; "Электрометаллургия", №9, 1962 - с. 13-18) используется метод загрузки металлизованных окатышей непрерывно по ходу электроплавки стали с применением ("Электрометаллургия", №9, 1962 - с. 13-18) трубчатых (полых) графитированных электродов.

В процессе ведения плавки окатышей в дуговой печи требуется (СССР №523142, Кл. С21С 5/52, 1976 и СССР №2082763 (13). С21С 5/52. Бюл. №18 от 27.06.1997) оптимальное соблюдение электрических параметров плавки в зависимости от теплового состояния шлакометаллической ванны агрегата, определяемое соотношением расхода окатышей в ванну и скорости их плавления по ходу плавки в печи.

Для достижения высокой эффективности тепловой работы дуговой печи ("Электрометаллургия", №9, 1962 - с. 13-18) с применением трубчатых электродов для подачи металлизованных окатышей в ванну печи (РФ №2374582. Опубл. 27.11.2009 г. Бюл. №33 и РФ №2385952 от 10.04.2010 г.) разработаны различные методы управления процессом плавки металлизованных окатышей (СССР №523142, Кл. С21С 5/52, 1976 и СССР №2082763 (13). С21С 5/52. Бюл. №18 от 27.06.1997), учитывающие тепловые параметры работы дуговой печи.

Недостатком всех вышеназванных устройств для электроплавки стали (СССР (II) 711336 Кл. С21С 5/52. БИ №3 от 25.03.1980 г.; "Электрометаллургия", №9, 1962 - с. 13-18] с управлением (СССР №523142 Кл. С21С 5/52, 1976 и СССР №2082763 (13). С21С 5/52. Бюл. №18 от 27.06.1997; РФ №2374582. Опубл. 27.11.2009 г. Бюл. №33 и РФ №2385952 от 10.04.2010 г.) процессами загрузки, нагрева и плавления окатышей в дуговой печи является невозможность учета при проведении расчетов таких факторов, как определение месторасположения локальных высокотемпературных зон при контакте электрических дуг с поверхностью жидкого металла под шлаком в ванне агрегата, а также отсутствие метода расчета поверхности мениска на локальной зоне внедрения электрических дуг в металл и, как следствие, невозможность определения оптимальной скорости загрузки металлизованных окатышей в эти локальные высокотемпературные зоны в подэлектродном пространстве ванны печи.

Для сокращения длительности электроплавки металлизованных окатышей, уменьшения пылеуноса с поверхности менисков в локальных зонах контакта электрических дуг с металлом и снижения расхода электроэнергии на процесс требуется осуществлять управление процессами электроплавки стали в соответствии с параметрами теплового состояния ванны при оптимизации режима загрузки окатышей на поверхности менисков жидкого металла, что не предусмотрено во всех известных дуговых печах для электроплавки стали с применением металлизованных окатышей.

Наиболее близким к изобретению является дуговая печь для (РФ №2487172. БИ №19 от 10.06.2013 и РФ №2487306 от 10.06.2013. БИ №19) электроплавки стали при непрерывной подаче металлизованных окатышей через трубчатые (полые) электроды и электрические дуги в подэлектродное высокотемпературное пространство в ванне агрегата. Однако в этих условиях электроплавки стали расход металлизованных окатышей не согласовывается с размерами поверхностей менисков в зонах контакта электрических дуг с жидким металлом, что не позволяет эффективно устранить испарение металла и пылеобразование при температурах более 3000°C на поверхностях менисков, а это, в свою очередь, не приводит к возможному повышению скорости плавления окатышей, увеличению выхода годной стали, снижению расхода электроэнергии на процесс и повышению производительности дуговой печи.

Техническим результатом изобретения является повышение эффективности работы дуговой печи для электроплавки стали при непрерывной загрузке металлизованных окатышей в локальные высокотемпературные зоны в ванне дуговой печи, т.е. сокращение продолжительности плавки, снижение пылеуноса из зоны плавления окатышей и расхода электроэнергии за счет исключения накопления не расплавившихся металлизованных окатышей в ванне агрегата.

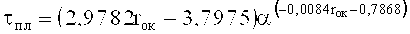

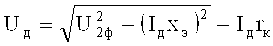

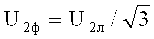

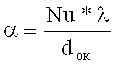

Технический результат по данному изобретению достигается тем, что дуговая печь для электроплавки стали с применением системы загрузки металлизованных окатышей через трубчатые электроды, включающая электрические дуги в шлакометаллическом расплаве ванны печи и компьютерную систему управления ходом электроплавки, отличающаяся тем, что компьютерная система управления снабжена программным блоком расчета параметров процесса плавки металлизованных окатышей при их нагреве электрическими дугами, плавлении на поверхностях менисков жидкого металла, причем программный блок компьютерной системы предназначен для расчета текущей скорости загрузки металлизованных окатышей (Vок, кг/с) на поверхностях менисков при соблюдении условия:

где mок - масса окатыша, кг; N - число окатышей на поверхностях менисков, шт.; τпл - время плавления окатыша, с;

Принципиальное отличие предложенной дуговой печи от известного, по прототипу (РФ №2487172. БИ №19 от 10.06.2013; РФ №2487306 от 10.06.2013. БИ №19), включающего скорость подачи металлизованных окатышей в подэлектродное пространство в зависимости от параметров их нагрева и плавления, заключается в том, что выбор скорости текущей загрузки окатышей (Vок, кг/с) осуществляют в зависимости от плавки и электрических параметров дуг, а также от размеров поверхностей менисков и вводят коррекцию этой скорости (Vок, кг/с) по скорости (Vок(э), кг/с), учитывающая теплоэнергетическое состояние шлакометаллической ванны в дуговой печи. Иначе говоря, существенная новизна изобретения заключается в том, что при определении поверхности менисков (Sмен) в зоне контакта электрической дуги с жидким металлом под шлаком находят требуемое количество окатышей (N) для этой поверхности и затем рассчитывают скорость их плавления (Vок, кг/с), сравнивают значение Vок со скоростью Vок(э) и корректируют Vок≤Vок(э), т.е. создаются условия плавки окатышей при максимальных энергетических возможностях работы дуговой печи.

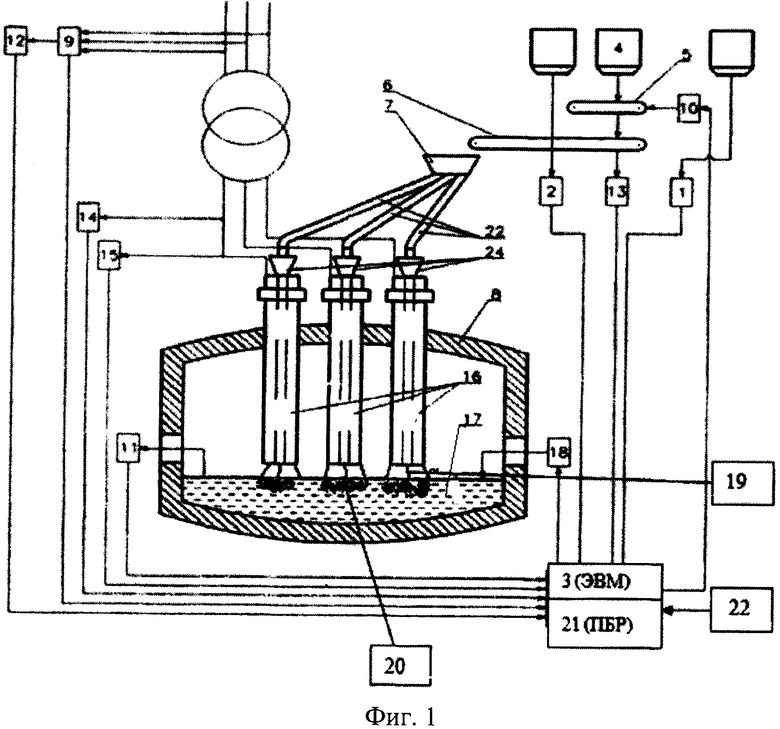

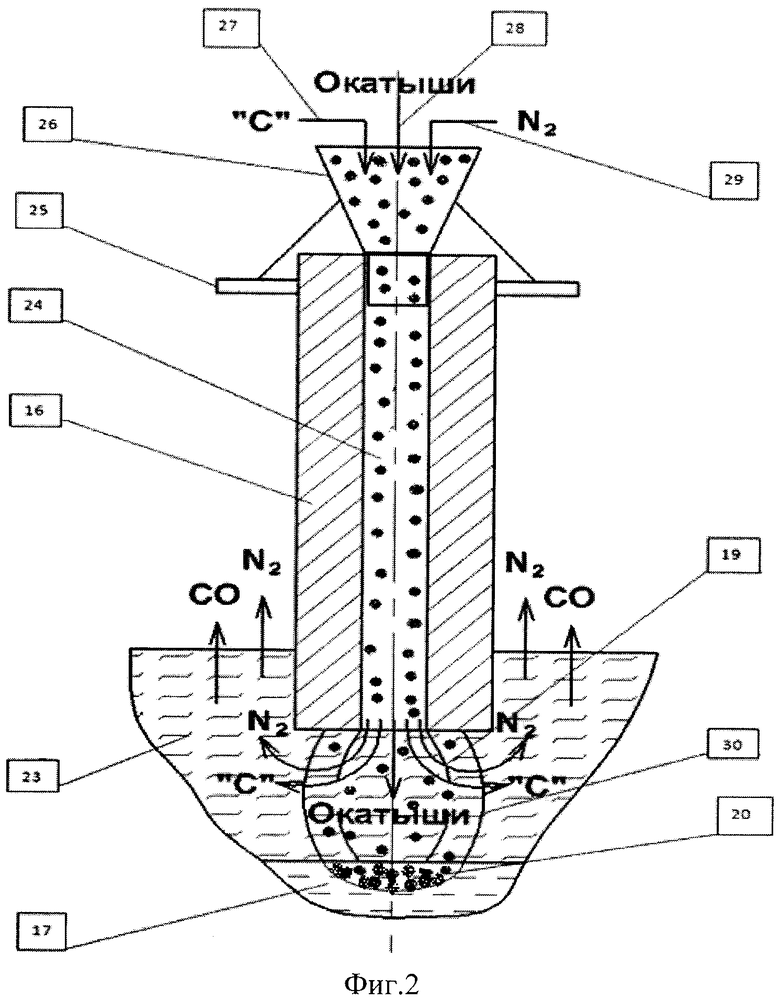

На фиг. 1 приведена структурная схема, поясняющая описываемую дуговую печь для электроплавки стали с применением металлизованных окатышей. В межплавочный период сигналы с датчика веса лома (1) и датчика веса вспомогательных сыпучих материалов (2) поступают в блок управления (3) компьютерной системы (управляющая микроЭВМ), где они запоминаются. В процессе непрерывной загрузки металлизованных окатышей из бункера (4) по конвейерам (5) и (6) в воронку (7) и при плавлении окатышей в печи (8) сигналы с датчика потребляемой активной мощности (9) поступают в блок управления (3) компьютерной системы. В зависимости от величины активной мощности блок управления (3) выбирает начальную скорость загрузки металлизованных окатышей и выдает сигнал в исполнительный механизм системы загрузки (10). При этом теплоэнергетическое состояние ванны контролируется системой контроля температуры металла (11) и коррекция скорости загрузки окатышей осуществляется блоком управления (3) путем изменения задания исполнительному механизму загрузки (10). Сигналы с датчика потребляемой мощности (12) и с датчика веса металлизованных окатышей (13) поступают в блок управления (3). При этом датчиками тока (14) и напряжения (15) оцениваются электрический режим и параметры электрических дуг в системе трубчатые электроды (16) и жидкий металл (17) под шлаком (18). Электрические дуги (19), образующиеся на торцах электродов (16), воздействуют на шлак (18) и достигают локальной зоны (20) с образованием поверхностей менисков на жидком металле (17), где располагаются металлизованные окатыши на высокотемпературных поверхностях, где они нагреваются и плавятся при весьма высоких скоростях, т.е. эти скорости в 5-6 раз выше плавления окатышей вне зоны высоких температур. Программный блок (21) осуществляет расчеты параметров плавления окатышей в зонах контакта дуг с поверхностью менисков с учетом ввода других данных (22) для компьютерной системы. Расчетная скорость загрузки окатышей (Vок) в программном блоке (21) передается в блок управления (3), фиксируется, сравнивается и корректируется, при необходимости, по скорости загрузки окатышей (Vок(э)), определяемая в зависимости от величины активной мощности, и эти сигналы блок управления (3) выдает на исполнительный механизм системы загрузки. В идеале расчетная скорость подачи окатышей (Vок) должна обеспечивать постоянную загруженность трех поверхностей менисков с тем, чтобы исключить (или существенно снизить) испарение железа за счет охлаждения окатышами температуры поверхности металла в менисках до температуры испарения металла. Этим самым решается задача уменьшения пылеуноса из локальных поверхностей нагрева и плавления окатышей и, одновременно, существенно возрастают скорости (в 5-6 раз) плавления окатышей. Однако скорость загрузки окатышей (Vок) в локальные зоны менисков должна быть соизмерима с теплоэнергетическими возможностями дуговой печи, т.е. Vок≤Vок(э). Если имеются возможности увеличения Vок, что фиксируется, расчетами в программном блоке (21), то нужно увеличивать и тепловую мощность печи, т.е. > Vок(э), а если нет такой возможности, то следует Vок уменьшать путем воздействия на расчетные параметры электрического и технологического режимов электроплавки стали с учетом особенностей подачи окатышей через трубчатые (полые) электроды в ванну дуговой печи. При этом электроды (см. фиг. 2) находятся в жидком вспененном шлаке (23), куда через осевые отверстия электродов (24) погружают металлизованные окатыши (28), которые концентрируются в конусной воронке (26), закрепленной на электрододержателе (25), а в конусную воронку (26) наряду с окатышами (28) подводится углеродсодержащий порошок (27) и поток газообразного азота (29), т.е. в электрическую дугу (30) одновременно или периодически (фиг. 2) подводятся окатыши (28), порошок углерода (27) и газообразный азот (29), что позволяет повысить эффективность нагрева и плавления металлизованных окатышей (28), обеспечить вспененность шлака (23) и с помощью азота (или аргона) стабилизировать электрическую дугу в печи.

Эффективность применения предлагаемой дуговой печи для электроплавки стали не вызывает сомнения ("Электрометаллургия", №9, 1962 - с. 13-18; 4 - РФ №2374582. Опубл. 27.11.2009 г. Бюл. №33; РФ №2385952 от 10.04.2010 г.) из-за того факта, что температура поверхности в зоне контакта электрических дуг с металлом примерно на 800-1200°С выше, чем в зонах вне действия дуг и поэтому организованная подача окатышей в эти локальные высокотемпературные зоны по новому методу расположения окатышей приводит к увеличению скорости их плавления, а следовательно, к повышению производительности печи и снижению расхода электроэнергии на процесс плавки стали. Анализ предварительных данных (СССР (II) 711336, Кл. С21С 5/52. БИ №3 от 25.03.1980 г.; "Электрометаллургия", №9, 1962 - с. 13-18) при локальной загрузке металлизованных окатышей (СССР №523142, Кл. С21С 5/52, 1976 и Авт. Свид. СССР №2082763 (13). С21С 5/52. Бюл. №18 от 27.06.1997; РФ №2374582. Опубл. 27.11.2009 г. Бюл. №33; РФ №2385952 от 10.04.2010 г.) в зону высоких температур (РФ №2487172. БИ №19 от 10.06.2013; РФ №2487306 от 10.06.2013. БИ №19) в ванне дуговой печи свидетельствует о том, что при использовании предлагаемого способа электроплавки стали достигается существенное снижение выноса плавильной пыли из агрегата, повышается выход годной стали, увеличивается производительность печи (на 3-5%) и уменьшается удельный расход электроэнергии на процесс (более 35 кВт·ч/т) выплавки стали в дуговых печах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ВЫПЛАВКОЙ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2567425C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ В ДУГОВУЮ ПЕЧЬ | 2014 |

|

RU2576213C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭЛЕКТРОПЛАВКИ ЖЕЛЕЗОРУДНЫХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2567422C2 |

| СПОСОБ ЗАГРУЗКИ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ В ДУГОВУЮ ПЕЧЬ (ВАРИАНТЫ) | 2011 |

|

RU2487172C1 |

| СПОСОБ ПЛАВКИ СТАЛИ ИЗ ЖЕЛЕЗОРУДНЫХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2567424C1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ | 2011 |

|

RU2483119C2 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ В ДУГОВУЮ ПЕЧЬ | 2011 |

|

RU2487306C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ | 2011 |

|

RU2476603C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ ПЕЧИ | 2005 |

|

RU2385952C2 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ | 2005 |

|

RU2360009C2 |

Изобретение относится к электрометаллургии стали с подачей металлизованных окатышей через полые электроды в зону электрических дуг и на поверхность менисков при контакте электрических дуг с жидким металлом под шлаком. Дуговая печь содержит систему загрузки металлизованных окатышей через трубчатые электроды и компьютерную систему управления ходом плавки, которая снабжена выполненными с возможностью подачи сигналов в микроЭВМ датчиком веса лома, датчиком веса сыпучих материалов, датчиком веса металлизованных окатышей, датчиком потребления активной мощности, датчиком потребления мощности, системой контроля температуры металла, датчиками тока и напряжения, программным блоком расчета параметров процесса плавки металлизованных окатышей, при этом микроЭВМ выполнена с возможностью выдачи сигнала в исполнительный механизм системы загрузки металлизованных окатышей. Изобретение позволяет повысить эффективность процессов плавки металлизованных окатышей в ванне дуговой печи за счет подачи окатышей в зону высоких температур в приэлектродном пространстве дуговой печи в управляемом режиме с помощью компьютерной системы сталеплавильного агрегата. 2 з.п. ф-лы, 2 ил.

1. Дуговая печь для выплавки стали из металлизованных окатышей, содержащая систему загрузки металлизованных окатышей через трубчатые электроды с датчиками веса лома, сыпучих материалов и веса металлизованных окатышей, систему контроля температуры металла и систему управления ходом плавки с управляющей микроЭВМ и датчиками потребления активной мощности и потребления мощности и датчиками тока и напряжения, отличающаяся тем, что система управления ходом плавки снабжена программным блоком расчета параметров процесса плавки металлизованных окатышей, при этом микроЭВМ выполнена с возможностью выдачи сигнала в исполнительный механизм системы загрузки металлизованных окатышей.

2. Дуговая печь по п. 1, отличающаяся тем, что программный блок системы предназначен для вычисления текущих расчетов параметров процесса плавки металлизованных окатышей в зависимости от данных теплового состояния ванны, характеристик нагрева и плавления окатышей в ней.

3. Дуговая печь по п. 1, отличающаяся тем, что программный блок системы предназначен для расчета текущей скорости загрузки металлизованных окатышей.

| СПОСОБ ЗАГРУЗКИ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ В ДУГОВУЮ ПЕЧЬ (ВАРИАНТЫ) | 2011 |

|

RU2487172C1 |

Авторы

Даты

2015-11-10—Публикация

2014-04-11—Подача