1

(21)4621851/08

(22)19012.88

(46) 30.04.91. Вкл. № 16

(71)Киевский политехнический институт им050-летия Великой Октябрьской социалистической революции

(72)П.Р.Родин и АО С0Яблонский

(53)621„914о6(08808)

(56)Авторское свидетельство СССР № 837640, кл0 В 23 F 21/24, 1978,

(54)ГОЛОВКА ДЛЯ НАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС

(57)Изобретение относится к инструментальному производству и может быть применено при производстве зубообра- батывающих инструментов,, Цель изобретения - повышение надежности головки

в работе за счет ужесточения конструкции Режущие зубья 3, выполненные в виде зуборезных гребенок, закреплены на подвижных элемент ах0 Фланцы 5 и 6, закрепленные на корпусе 1, предохраняют подвижные элементы от бокового поворота относительно корпуса в плоскости его вращения на цапфах 7, оси которых зафиксированы во фланцах посредством втулок 8 о Подвижные элементы снабжены пальцами 9S свободно перемещающимися в сквозных окнах фланцев На пальцах установлены ролики 10, которые при взаимодействии с поверхностями копиров 11, 12. 18 сообщают подвижным элементам дополнительный поворот относительно корпуса 1 на цал- фах 7, обеспечивающий прямолинейное перемещение режущих зубьев 30 2 ил0

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для нарезания цилиндрическихКОлЕС | 1978 |

|

SU837640A1 |

| Зуборезная головка | 1983 |

|

SU1121111A1 |

| Способ обработки зубчатых колес | 1990 |

|

SU1797530A3 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2000 |

|

RU2190078C2 |

| СПОСОБЫ ОБРАБОТКИ ГИПЕРБОЛОИДНЫХ ЧЕРВЯКОВ И ЧЕРВЯЧНЫХ ЗУБОРЕЗНЫХ ИНСТРУМЕНТОВ И УСТРОЙСТВО ДЛЯ ИХ РЕАЛИЗАЦИИ | 2012 |

|

RU2597933C2 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБЬЕВ | 2012 |

|

RU2502585C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| Станок для нарезания цилиндрических зубчатых колес | 1984 |

|

SU1328091A1 |

| Станок для нарезания зубчатой рейки с переменным шагом и наклоном зубьев | 1984 |

|

SU1326184A3 |

| Устройство для резки труб | 1986 |

|

SU1512718A1 |

22

23

С

оэ

Јъ

сл о

00 00

Изобретение относится к инструментальному производству и найдет применение при производстве зубообраба- тывающих инструментово

Цель изобретения - повышение надежности работы головки за счет ужесточения конструкции,,

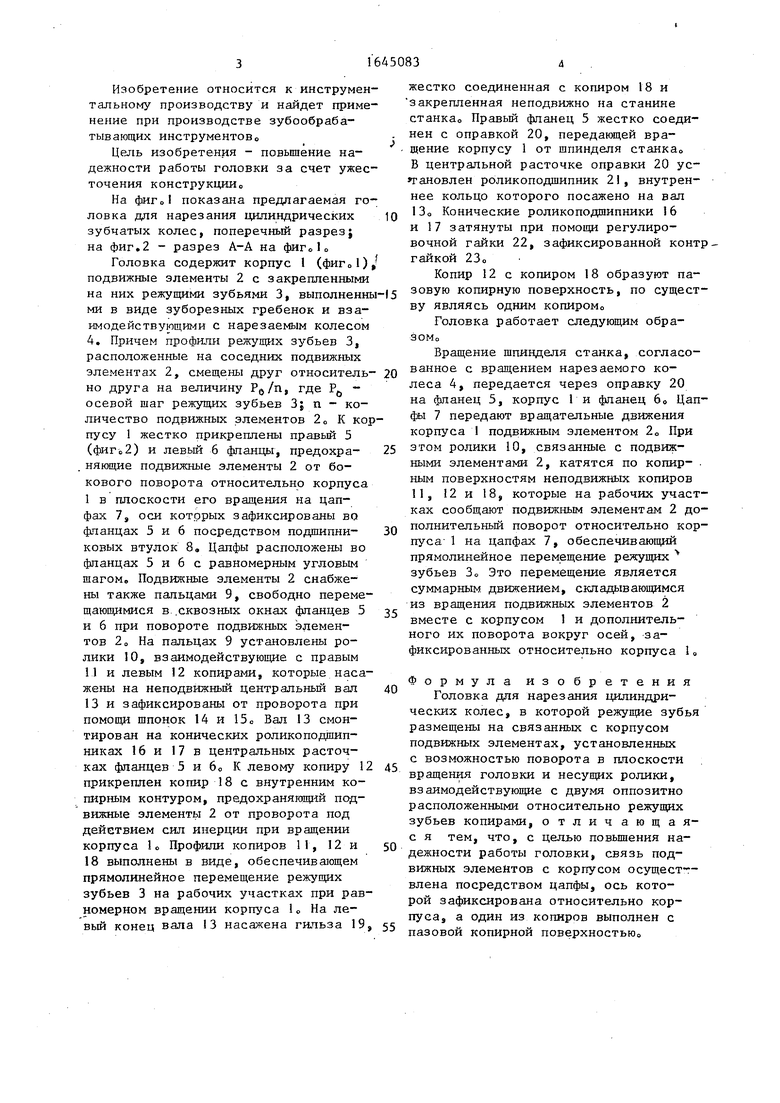

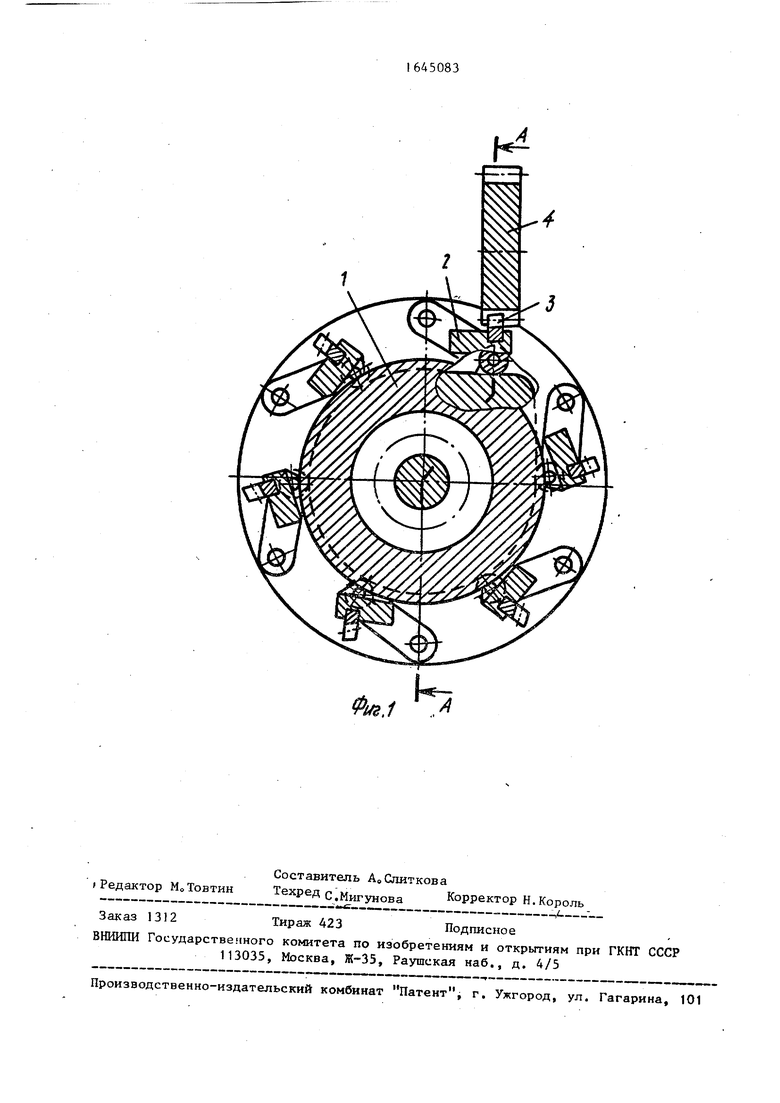

На показана предлагаемая головка для нарезания цилиндрических зубчатых колес, поперечный разрез} на фиг.2 - разрез А-А на фиг010

Головка содержит корпус 1 (фиг01), подвижные элементы 2 с закрепленными на них режущими зубьями 3, выполненны ми в виде зуборезных гребенок и взаимодействующими с нарезаемым колесом 4. Причем профили режущих зубьев 3, расположенные на соседних подвижных элементах 2, смещены друг относитель- но друга на величину Р0/п, где Р0 - осевой шаг режущих зубьев 3; п - количество подвижных элементов 20 К корпусу 1 жестко прикреплены правый 5 (фиго2) и левый 6 фланцы, предохра- . няющие подвижные элементы 2 от бокового поворота относительно корпуса

Iв плоскости его вращения на цапфах 7, оси которых зафиксированы во фланцах 5 и 6 посредством подшипни- ковых втулок 8, Цапфы расположены во фланцах 5 и 6 с равномерным угловым шагом. Подвижные элементы 2 снабжены также пальцами 9, свободно перемещающимися в .сквозных окнах фланцев 5 и 6 при повороте подвижных элементов 2 о На пальцах 9 установлены ролики 10, взаимодействующие с правым

IIи левым 12 копирами, которые насажены на неподвижный центральный вал 13 и зафиксированы от проворота при помощи шпонок 14 и 15о Вал 13 смонтирован на конических роликоподшипниках 16 и 17 в центральных расточках фланцев 5 и 6„ К левому копиру 12 прикреплен копир 18 с внутренним ко- пирным контуром, предохраняющий подвижные элементы 2 от проворота под действием сил инерции при вращении корпуса 1 о Профили копиров 11, 12 и 18 выполнены в виде, обеспечивающем прямолинейное перемещение режущих зубьев 3 на рабочих участках при равномерном вращении корпуса 10 На левый конец вала 13 насажена гильза 19,

жестко соединенная с копиром 18 и закрепленная неподвижно на станине станка0 Правый фланец 5 жестко соединен с оправкой 20, передающей вращение корпусу 1 от шпинделя станка0 В центральной расточке оправки 20 установлен роликоподшипник 21, внутреннее кольцо которого посажено на вал 130 Конические роликоподшипники 16 и 17 затянуты при помощи регулировочной гайки 22, зафиксированной конт гайкой 230

Копир 12 с копиром 18 образуют пазовую копирную поверхность, по существу ЯВЛЯЯСЬ ОДНИМ КОПИрОМо

Головка работает следующим обраЗОМо

Вращение шпинделя станка, согласованное с вращением нарезаемого колеса 4, передается через оправку 20 на фланец 5, корпус 1 и фланец 60 Цапфы 7 передают вращательные движения корпуса 1 подвижным элементом 20 При этом ролики 10, связанные с подвижными элементами 2, катятся по копир- ным поверхностям неподвижных копиров 11, 12 и 18, которые на рабочих участках сообщают подвижным элементам 2 дополнительный поворот относительно корпуса 1 на цапфах 7, обеспечивающий прямолинейное перемещение режущих ч зубьев 3 Это перемещение является суммарным движением, складывающимся из вращения подвижных элементов 2 вместе с корпусом 1 и дополнительного их поворота вокруг осей, зафиксированных относительно корпуса 1„

Формула изобретения

Головка для нарезания цилиндрических колес, в которой режущие зубья размещены на связанных с корпусом подвижных элементах, установленных с возможностью поворота в плоскости вращения головки и несущих ролики, взаимодействующие с двумя оппозитно расположенными относительно режущих зубьев копирами, отличающа я- с я тем, что, с целью повышения надежности работы головки, связь подвижных элементов с корпусом осущест-- влена посредством цапфы, ось которой зафиксирована относительно корпуса э а один из копиров выполнен с пазовой копирной поверхностью,,

4

fa.f «A

Авторы

Даты

1991-04-30—Публикация

1988-12-19—Подача