Изобретение относится к тампонаж- ным материалам, используемым прикреплении нефтяных и газовых скважин в условиях Западной Сибири.

Цель изобретения - повышение сыпучести тампонажного материала и устранение эффекта зависания после хранения и транспортировки.

Тампонажный материал, включающий алинитовый цемент и добавку, содержит в качестве добавки углеродсодержащий материал при следующем соотношении компонентов, мас.%:

Алинитовый цемент

Углеродсодержащий материал

95,0-99,8 0,2-5,0,

причем п качестве углеродсодержащего материала используют, например, технический углерод или отходы технического углерода, паи сажу, или гр. Лит.

Технический углерод является продуктом термоокислительного или технического разложения углеродов в газовой среде и отвечает требованиям ГОСТа, отходы технического углерода, сажа, графит.

Технический углерод выпускается заводами технического углерода марок: П 245, П 234, К 354, П 324, И 514, П 701, П 702, П 705, П 803, Т 900. Отходы технического углерода не маркируются и составляют до 15% при производстве гранулированного техничес О

сл

4

О5

кого углерода. Сажа является исходным сырьем для получения технического углерода.

Графит выпускается по ГОСТу следу- гсщих марок: ГТ-1, ГЛС-1, ГЛС-2, ГЛС-3 ГЛС-4.

Присутствие углеродсодержащего материала в количестве 0,2-5,0 мас.% улучшает сыпучесть тампонажного мате риала, снижает трение между зернами цемента и препятствует их слипанию.

При этом устраняется эффект зависания тампонажного материала в емкостях.

Тампонажный материал готовят следующим образом.

Берут технический углерод и добавляют измельченный в шаровых мельницах алинитовый клинкер. Удельная адсорб- ционная поверхность технического углерода изменяется в пределах 105-115 + i.5 м2/г, а удельная внешняя поверхность - 98-108Ј3 м2/г. Технический углерод должен иметь зольность не более 0,45%, а насыпная плотность гранулированного углерода должна быть в пределах 310-330 кг/м. Осуществлять введение добавки в алиннтовый цемент можно также в специально построенных для этих целей смесительных отделениях, либо вводить добавку при помоле клинкера в мельнице любого типа.

Технология сохраняется и при применении других углеродсодержащих ма- териалов (отходы технического углерода, сажа, графит).

Пример 1 (прототип). Тампонажный материап следующего состава.:

Алинитовый цемент 95,0

Перлит5,0

Ллинитовый цемент смешивают с перлитом и тщательно перемешивают в смесительной чашке вручную, после чего полученный материал з количестве 50 г высыпают в конус, закрепленный в штативе и установленный на встряхивающем столике. Конус имеет нижний диаметр отверстия D 10 мм, угол наклона 30 и высоту 110 мм, для просыпания через нижнее отверстие 50 г тампонажного материала потребуется 24 удара встря- хиваютего столика.

Пример 2. Тампонажный материал следующего состава, 7,:

Алинитовый цемент 95,0 Технический углерод5,0

Алинитовый цемент смешивают с техническим углеродом и тщательно перемешивают в смесительной чашке вручную, после чего полученный материал в количестве 50 г высыпают в конус, закрепленный в штативе и установленный на встряхивающем столике. Конус имеет нижний диаметр отверстия D 10 мм, угол наклона 30° и высоту 110 мм, для просыпания через нижнее отверстие 50 г тампонажного материала потребуется 24 удара встряхивающего столика.

определения эффективности устранения эффекта зависания применяют прибор, представляющий собой прямоугольный ящик размером стенок 100 мм с откидной стенкой, позволяющий по определению максимальной высоты свободно стоящей вертикальной стенки определить начальное сопротивление сдвигу

в Рп, he/4,

с

Л начатыюе сопротивление

сдвигу, кг/см ; , P(YI плотчость материала, кг/м ; Ь - высота нагыпного материала,

Для алинитового :емента

Л 1300-8 t o

2600 (кг/см ).

Для тампонажного материала

А 1300-3 . 2. 0 о А 97 (кг/см ).

Пример 3. Тампонажный материал состава, %:

Алинитовый цемент 94,0 Технический углерод 6,0 Материал испытывали в соответствии с примером 1.

Результат испытания. Для истечения 50 г тампонажного материала требуется 24 удара встряхивающего столика

Л „

975 (кг/см).

Пример 4. Тгмпонажный материал следующего состава, %: Алинитовый цемент99,8

Технический углерод0,2

Материал испытывали в соответствии с примером ).

Результаты испытания.

5

Для истечения 50 г тампонажного материала требуется 35 ударов встряхивающего столика

16

Ј.

J300

- 1625 (кг/см2).

Пример 5. Тампонажный материал состава, %:

Алинитовый цемент99,9

Технический углерод 0,1 Материал испытывали в соответстви с примером 1.

Результаты испытания. Для истечения 50 г тампонажного материала - 40 ударов встряхивающего столика

Ј

13ПО 7.5

-5

2437,5 (кг/см ).

Пример 6. Тампонажный материал состава, %:

Алинитовый цемент 99,0

Технический углерод 1 ,0

Материал испытывали Б соответствии с примером 1.

Результаты испытания.

Для истечения 50 г тампонажного материала - 28 ударов встряхивающего столика.

Ј0 1137,5 кг/см .

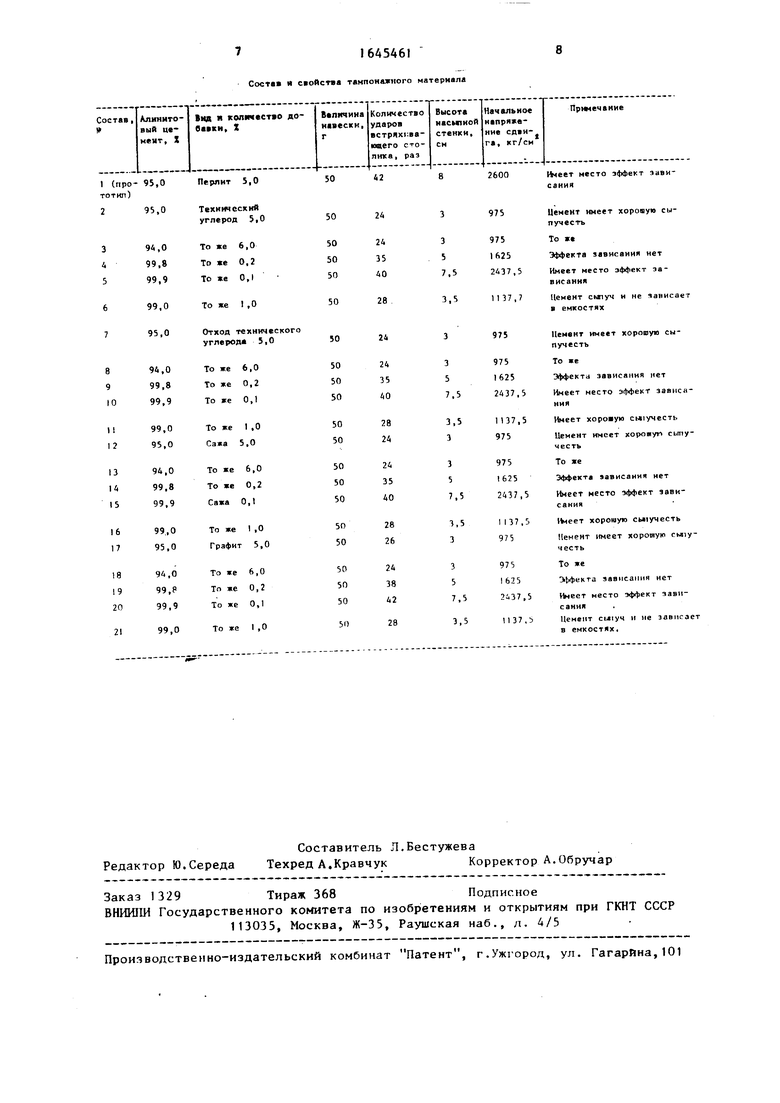

Тампонажный материал на основе алинитового цемента и отходов технического углерода, алинитового цемент и сажи, алинитового цемента и графит в заявленных пределах приготавливают аналогичный образом (см.таблицу).

Введение углеродсодержащего материала более 5% не ведет к эффективному улучшению сыпучих свойств тампона ного материала (пример 2), а при его содержании в тампонажном материале мнее 0,2% эффективность действия угле родсодержащей добавки очень мала. На

5

10

454616

иболее оптимальными составами, дающими максимальный эффект повышения сыпучести вяжущего и устранения эффекта зависания, являются составы с добавлением 0,2-5,0 мас.% углеродсодержа- щего материала.

Анализ полученных данных показывает, что введение добавки на основе углеродсодержащего материала в заявленных пределах в алинитовый цемент по сравнению с прототипом повышает сыпучесть тампонажного материала и устраняет эффект зависания его в емкостях .

Технико-экономический эффект от внедрения в производство тампонажного материала достигается за счет устранения потерь цемента при его промежуточных перетоках, за счет сокращения простоев цементировочного оборудования, связанного с эффектом завн- сания тампонажного материала.

15

20

щ и

Ф о р м у л а изобретения

1.Тампонажный материал, включаю- щин алинитовый цемент и добавку, о т- личаюшийся тем, что, с целью повгнчення его сыпучести и устранения эффекта зависания после хранения и транспортировки, в качестве добавки он содержит углеродсодерж.чщий матери- ап при следующем соотношении компонентов , маг.%:

Алиннтовый

цемент95,0-9,8

Углеродсодержа|ций материал0,2-5,0

2.Материал по п. I , о т л и ч a toil с я тем, что в качестве углеродсодоржащого материала Он содержит технический углерод или отходы технического углерода или сажу, или графит .

Состав и сюйства тампонажпого материала

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный состав | 2023 |

|

RU2832368C2 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2020 |

|

RU2745980C1 |

| Тампонажный материал | 1989 |

|

SU1652512A1 |

| Расширяющийся тампонажный раствор | 1982 |

|

SU1081338A1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2023 |

|

RU2810354C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2024 |

|

RU2833994C1 |

| Тампонажный раствор для цементирования глубоких нефтяных и газовых скважин | 1981 |

|

SU1011856A1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 1991 |

|

RU2030556C1 |

| Тампонажный раствор | 1990 |

|

SU1739007A1 |

| Тампонажная смесь | 1988 |

|

SU1671841A1 |

Изобретение относится к тампо- нажным материалам, используемым при креплении нефтяных и газовых скважин. Цель изобретения - повышение сыпучести тампонажного материала и устранение псЬфекта зависания поспе хранения и транспортировки. Тампонлжный материал, включающий алинитовый цемент и добавку, содержит в качестве добавки углеродсодержащий материал при следующем соотношении компонентов, мас.%: алннитовын цемент 95,0-99,8; углеродсодержащий материал 0,2-5. В качестве углеродсодержащего материала не- пользуют, например, технический углерод или отходы технического уперода, или слжу, или графит. Присутствие уг - леродсодержащего материала повышает сыпучесть тлмпонажного магерилча, снижает трение между тернами цемента, препятствует их слипанию и тем самым (федотпращается зависание гампонажно- го материала при хранении и чрлнскф- тировке. I з.п.Л-лы, 1 табл. кл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Тампонажный материал | 1984 |

|

SU1209827A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-30—Публикация

1989-01-20—Подача