Изобретение относите к обработке металлов давлением и может быть использовано для производства сферических узлов, не несущих больших нагрузок (например, клапанов, замковых устройств).

Целью изобретения является повышение качества изделий за счет увеличения их прочности и герметичности.

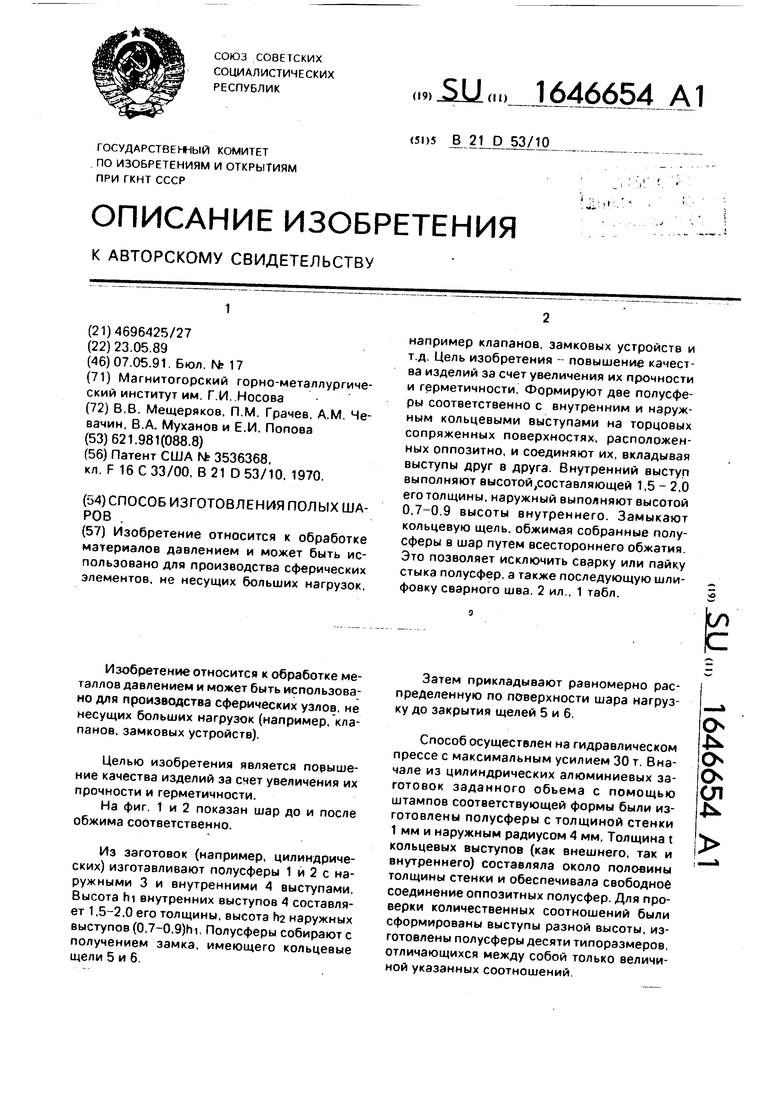

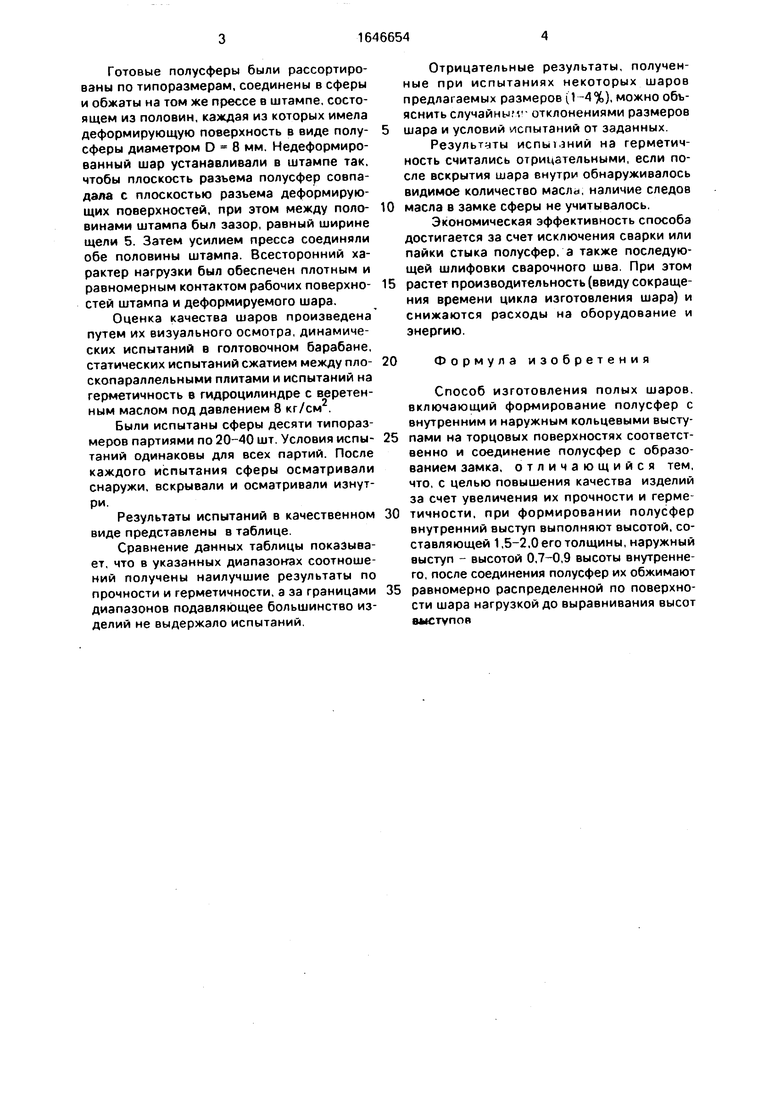

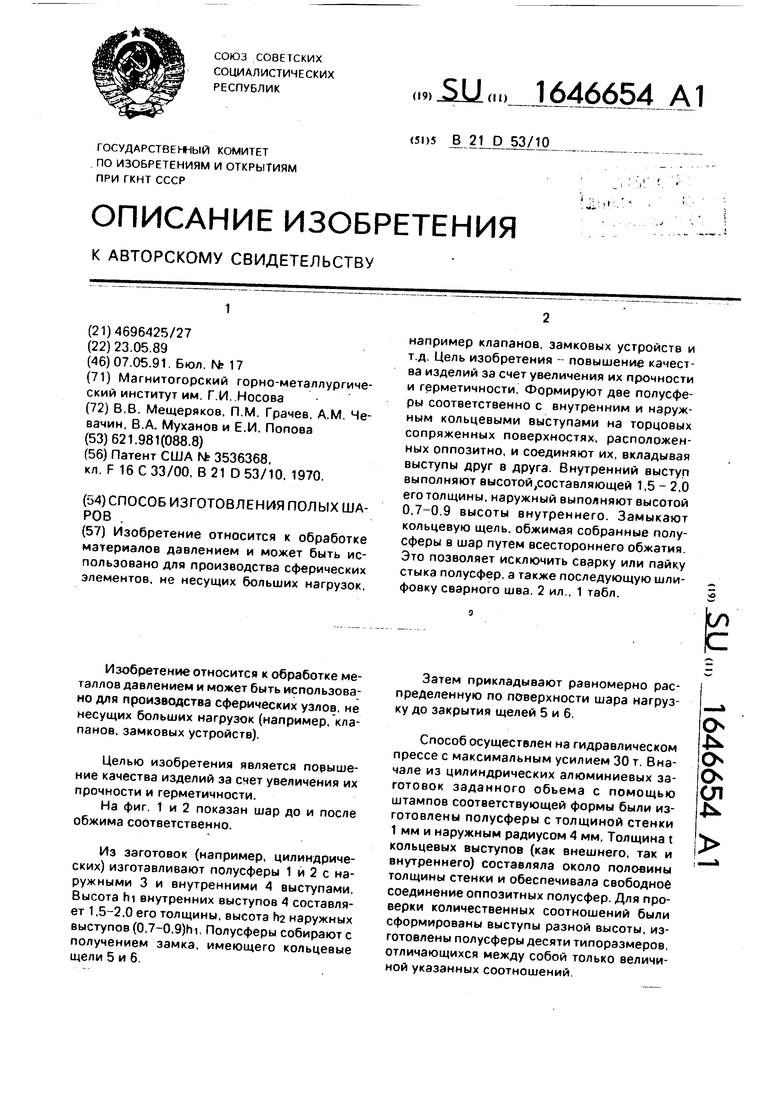

На фиг. 1 и 2 показан шар до и после обжима соответственно.

Из заготовок (например, цилиндрических) изготавливают полусферы 1 и 2 с наружными 3 и внутренними 4 выступами. Высота hi внутренних выступов 4 составляет 1,5-2.0 его толщины, высота h2 наружных выступов (0,7-0.9)hi. Полусферы собирают с получением замка, имеющего кольцевые щели 5 и 6.

Затем прикладывают равномерно распределенную по поверхности шара нагрузку до закрытия щелей 5 и 6.

Способ осуществлен на гидравлическом прессе с максимальным усилием 30 т. Вначале из цилиндрических алюминиевых заготовок заданного обьема с помощью штампов соответствующей формы были изготовлены полусферы с толщиной стенки 1 мм и наружным радиусом 4 мм. Толщина t кольцевых выступов (как внешнего, так и внутреннего) составляла около половины толщины стенки и обеспечивала свободное соединение оппозитных полусфер. Для проверки количественных соотношений были сформированы выступы разной высоты, изготовлены полусферы десяти типоразмеров, отличающихся между собой только величиной указанных соотношений.

о о о ел

Јь

Готовые полусферы были рассортированы по типоразмерам,соединены в сферы и обжаты на том же прессе в штампе, состоящем из половин, каждая из которых имела деформирующую поверхность в виде полусферы диаметром D 8 мм. Недеформированный шар устанавливали в штампе так. чтобы плоскость разъема полусфер совпадала с плоскостью разъема деформирующих поверхностей, при этом между половинами штампа был зазор, равный ширине щели 5. Затем усилием пресса соединяли обе половины штампа. Всесторонний характер нагрузки был обеспечен плотным и равномерным контактом рабочих поверхностей штампа и деформируемого шара.

Оценка качества шаров произведена путем их визуального осмотра, динамических испытаний в голтовочном барабане, статических испытаний сжатием между плоскопараллельными плитами и испытаний на герметичность в гидроцилиндре с веретенным маслом под давлением 8 кг/см2.

Были испытаны сферы десяти типоразмеров партиями по 20-40 шт. Условия испытаний одинаковы для всех партий. После каждого испытания сферы осматривали снаружи, вскрывали и осматривали изнутри.

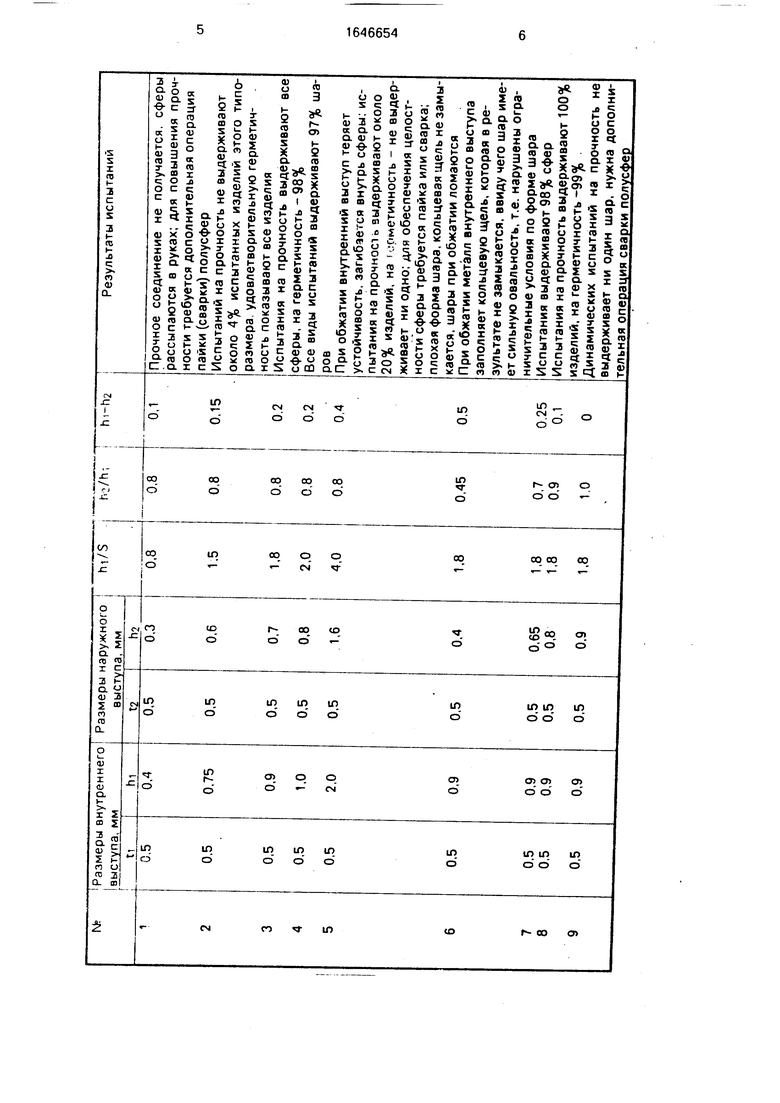

Результаты испытаний в качественном виде представлены в таблице.

Сравнение данных таблицы показывает, что в указанных диапазон-ax соотношений получены наилучшие результаты по прочности и герметичности, а за границами диапазонов подавляющее большинство изделий не выдержало испытаний.

Отрицательные результаты, полученные при испытаниях некоторых шаров предлагаемых размеров (1-4%), можно объяснить случайным - отклонениями размеров

шара и условий испытаний от заданных.

Результаты испытаний на герметичность считались отрицательными, если после вскрытия шара внутри обнаруживалось видимое количество масла, наличие следов

масла в замке сферы не учитывалось.

Экономическая эффективность способа достигается за счет исключения сварки или пайки стыка полусфер, а также последующей шлифовки сварочного шва. При этом

растет производительность (ввиду сокращения времени цикла изготовления шара) и снижаются расходы на оборудование и энергию.

20

Формула изобретения

Способ изготовления полых шаров, включающий формирование полусфер с внутренним и наружным кольцевыми выстунами на торцовых поверхностях соответственно и соединение полусфер с образованием замка, отличающийся тем, что, с целью повышения качества изделий за счет увеличения их прочности и герметичности. при формировании полусфер внутренний выступ выполняют высотой, составляющей 1,5-2,0 его толщины, наружный выступ - высотой 0,7-0,9 высоты внутреннего, после соединения полусфер их обжимают

равномерно распределенной по поверхности шара нагрузкой до выравнивания высот выступов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ШАРОВЫХ МЕЛЮЩИХ ТЕЛ ИЗ ЧУГУНА | 2005 |

|

RU2308346C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ СО СКВОЗНЫМ ТРУБЧАТЫМ КАНАЛОМ | 1998 |

|

RU2157290C2 |

| Способ изготовления сферических шарниров | 1987 |

|

SU1466905A1 |

| ВОДОРОДОПРОНИЦАЕМАЯ МЕМБРАНА, ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И МЕМБРАННЫЙ АППАРАТ | 2005 |

|

RU2416460C2 |

| СПОСОБ СВАРКИ ТРУБ С ЭМАЛЕВЫМ ПОКРЫТИЕМ | 1993 |

|

RU2056988C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406911C1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| Длинная пустотелая широкохордая лопатка вентилятора авиационного ТРДД и способ ее изготовления | 2019 |

|

RU2726955C1 |

Изобретение относится к обработке материалов давлением и может быть использовано для производства сферических элементов, не несущих больших нагрузок, например клапанов, замковых устройств и т.д. Цель изобретения - повышение качества изделий за счет увеличения их прочности и герметичности. Формируют две полусферы соответственно с внутренним и наружным кольцевыми выступами на торцовых сопряженных поверхностях, расположенных оппозитно, и соединяют их, вкладывая выступы друг в друга. Внутренний выступ выполняют высотой составляющей 1,5 - 2,0 его толщины, наружный выполняют высотой 0,7-0,9 высоты внутреннего. Замыкают кольцевую щель, обжимая собранные полусферы в шар путем всестороннего обжатия. Это позволяет исключить сварку или пайку стыка полусфер, а также последующую шлифовку сварного шва. 2 ил., 1 табл.

| Патент США N 3536368, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1991-05-07—Публикация

1989-05-23—Подача