Заявляемая группа изобретений относится к области машиностроения, в частности к отрасли арматуростроения, и может быть применена при изготовлении корпусных цельнометаллических деталей трубопроводной арматуры, в том числе и сложной профильной конфигурации, например полукорпусов шаровых кранов различных типоразмеров.

Известны различные технологии изготовления полукорпусов шаровых кранов в зависимости от диаметра условного прохода (Dy) полукорпуса. В общем случае все применяемые технологии с теми или иными особенностями являются вариантами известной из уровня техники горячей или холодной штамповки. За счет применения того или иного способа полукорпус шарового крана может представлять собой деталь, выполненную из трубной заготовки, вальцованной обечайки или кованой заготовки.

Так, из уровня техники известен способ изготовления корпусных деталей трубопроводной арматуры, изложенный в описании к изобретению по патенту РФ №2281823, включающий нагрев цилиндрической трубной заготовки и формирование из нее днища и патрубка корпусной детали, при этом трубную заготовку размещают в штампе на обжимном пуансоне и формирование днища осуществляют с постоянной, а патрубка - с изменяемой толщиной стенки путем обжима заготовки матрицей и последующего выдавливания патрубка, которое ведут формующим пуансоном в упомянутом штампе без переустановки заготовки.

Данный способ подразумевает использование в качестве заготовки под штамповку сварной обечайки. Сварной шов способствует ослабеванию прочности конструкции, поэтому при использовании сварных соединений в арматуростроении для запорной арматуры, работающей под высоким давлением, необходимым являются специальные методы контроля сварки рентгеном как заготовки под штамповку, так и штампованной заготовки, что усложняет технологический процесс изготовления деталей. Таким образом, полукорпус, полученный известным способом, необходимо подвергать периодическому контролю на предмет качества сварного шва.

Из уровня техники также известен способ изготовления поковок в виде полусферы с горловиной из стальных листов, включающий ковку из слитка комплектной поковки на две полусферы с последующей ее разрезкой на две штучные заготовки. При этом ковка поковки для детали полусферы, например, на Dy 1400 содержит операции протяжки и осадки слитка с удалением прибыльной и донной части слитка, прошивки отверстия, раскатки на оправке с получением утолщенной части в зоне будущей горловины цилиндрической поковки и операции обжима в срединной части поковки с формообразованием полусфер. При этом коэффициент использования металла с учетом удаления прибыльной и донной части слитка, угара металла за два нагрева и отхода в выдру при прошивке и механообработке при удалении припусков равен менее 0,6 (А.Э. Артес и др. "Совершенствование технологических процессов изготовления деталей арматуростроения методами пластического деформирования". Вестник МГТУ "Станкин", №1 (13), с. 8-12, 2011 г.).

Недостатком данного способа является то, что при штамповке полукорпусов большого диаметра теряется устойчивость металла во время высадки горловины, что приводит к браку. Таким образом, данный способ применим только для изготовления полукорпусов небольших диаметров.

Известен также способ изготовления полукорпусов шаровых кранов, включающий следующие операции: вырезку из толстого листа S=45, 50, 60, 100 мм соответственно для полукорпусов на Dy=400, Dy=500, Dy=600 и Dy=1000 заготовки в виде плоского фланца, ее горячую вытяжку, обжим с раздачей и высадку горловины. Штамповка полукорпусов на Dy=400, Dy=500, Dy=600 и Dy=1000 осуществляется на мощном гидравлическом прессе двойного действия силой 80/40 МН. При этом коэффициент использования металла менее 0,7 (А.Э. Артес «Кузнечно-штамповочное производство. Обработка материалов давлением», статья «Технологические процессы изготовления поковок из трубных заготовок», №11, с. 25-31, 2003 г.).

Недостатком известного способа является потеря устойчивости металла во время высадки горловины при штамповке полукорпусов большого диаметра, что приводит к невозможности унификации данного способа для производства полукорпусов всех типоразмеров.

Раскатка при изготовлении корпусных деталей используется при формировании цилиндрических поверхностей поковок, что отражено в описании к изобретению по патенту РФ №2449852, выданному на «Способ изготовления обечайки реактора». Данное техническое решение является наиболее близким к заявляемому способу.

В соответствии с данным решением слиток нагревают до ковочной температуры и подают на бойки пресса, где куют цапфу под захват из прибыли слитка. Полученную мерную заготовку вновь нагревают до ковочной температуры и подают на нижнюю плоскую плиту пресса. На плите верхним плоским бойком цилиндрическую заготовку осаживают - плющат на пластину. Вновь нагревают до ковочной температуры. На прессе устанавливают нижнюю плоскую плиту с центральным отверстием, на которой, в свою очередь, устанавливают нагретую заготовку. На верхний торец заготовки ставят полый прошивень и нажатием пресса верхним плоским бойком осуществляют прошивку центрального отверстия в заготовке. После прошивки осуществляют дополнительный нагрев заготовки. После чего на козлах путем переменных обжатий и кантовок заготовки осуществляют ее раскатку до размеров поковки обечайки. Затем полученную обечайку правят на плоской нижней плите нажатием пресса как по торцам, так и по образующей цилиндра.

Способ содержит излишнее количество операций перемещения и нагрева заготовки, что значительно увеличивает время изготовления детали и негативно сказывается на производительности процесса в соответствии с данным способом.

Задачей заявляемых технических решений является обеспечение возможности получения корпусной детали трубопроводной арматуры с минимальным припуском на механическую обработку посредством комбинированного использования штамповочных и раскатных технологий.

Технический результат, достигаемый при использовании заявляемой группы изобретений, заключается в обеспечении отсутствия сварных швов в поковке детали трубопроводной арматуры, что положительно сказывается на прочности изделия. Кроме того, результат, достигаемый при использовании заявляемого способа, заключается в увеличении коэффициента использования металла за счет уменьшения припусков на механическую обработку. Технический результат, достигаемый при использовании решения полукорпуса, заключается также в улучшении структуры металла полукорпуса и его эксплуатационных характеристик за счет обеспечения равномерности перераспределения металла в зоне его пластической деформации при изготовлении полукорпуса.

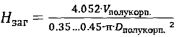

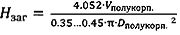

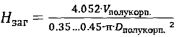

Поставленная задача решается тем, что в способе изготовления полукорпуса шарового крана, содержащего сферическую часть и горловину, включающем осадку исходной заготовки плоским бойком в матрице, прошивку центрального отверстия и раскатку, согласно изобретению исходную заготовку нагревают до температуры, обеспечивающей возможность деформирования заготовки, размещают в штампе матрицы пресса, в котором заготовку осаживают до высоты h=0,7-0,8 от высоты исходной заготовки, после чего штампуют заготовку формовочным пуансоном с усилием до 120 МН с образованием перемычки, которую просекают в полученной отштампованной заготовке прошивнем, затем отштампованную заготовку удаляют из штампа и размещают на оправке раскатной машины с обеспечением контакта внешней поверхности отштампованной заготовки и фигурного валка раскатной машины и раскатывают заготовку до достижения расчетной толщины стенки полукорпуса. В качестве исходной заготовки может быть использован кованый пруток диаметром Dзаг=0,6-0,7Dгорл, высотой  ,

,

где Dгорл - диаметр горловины полукорпуса, Dполукорп. - диаметр сферической части полукорпуса, Vполукорп. - объем полукорпуса.

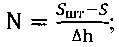

Диаметр просекаемой перемычки равен половине диаметра исходной заготовки. За один оборот отштампованной заготовки на раскатной машине обеспечивают относительную деформацию ее стенки на 5-8% от толщины ее стенки, при этом количество оборотов отштампованной заготовки при раскатке определяют по формуле  ,

,

где Sшт - средняя толщина штампованной заготовки под раскатку, мм;

S - средняя толщина полукорпуса, мм;

Δh - величина подачи, мм.

Геометрические размеры и форма оправки и фигурного валка раскатной машины соответствуют геометрическим размерам и форме изделия с учетом технологического припуска на механическую обработку внутренней стенки изделия в зоне формирования горловины полукорпуса и без технологического припуска на механическую обработку в зоне формирования сферического части полукорпуса. Перед раскаткой отштампованная заготовка может быть подвергнута дополнительному нагреву до температуры 1250°С. При раскатке обеспечивают усилие, прикладываемое к фигурному валку, пропорционально площади контакта фигурного валка с раскатываемой деталью. Операции осадки исходной заготовки, штамповки и просечки перемычки, как правило, выполняют в одном штампе.

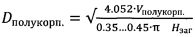

Поставленная задача решается также тем, что полукорпус шарового крана, включающий сферическую часть и горловину, представляет собой деталь, выполненную из кованого прутка последовательно осуществленными штамповкой и раскаткой в соответствии с заявляемым способом, при этом  , где Vполукорп. - объем готового изделия, а Dполукорп. - диаметр сферической части полукорпуса.

, где Vполукорп. - объем готового изделия, а Dполукорп. - диаметр сферической части полукорпуса.

Заявляемая группа изобретений поясняется следующими чертежами.

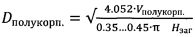

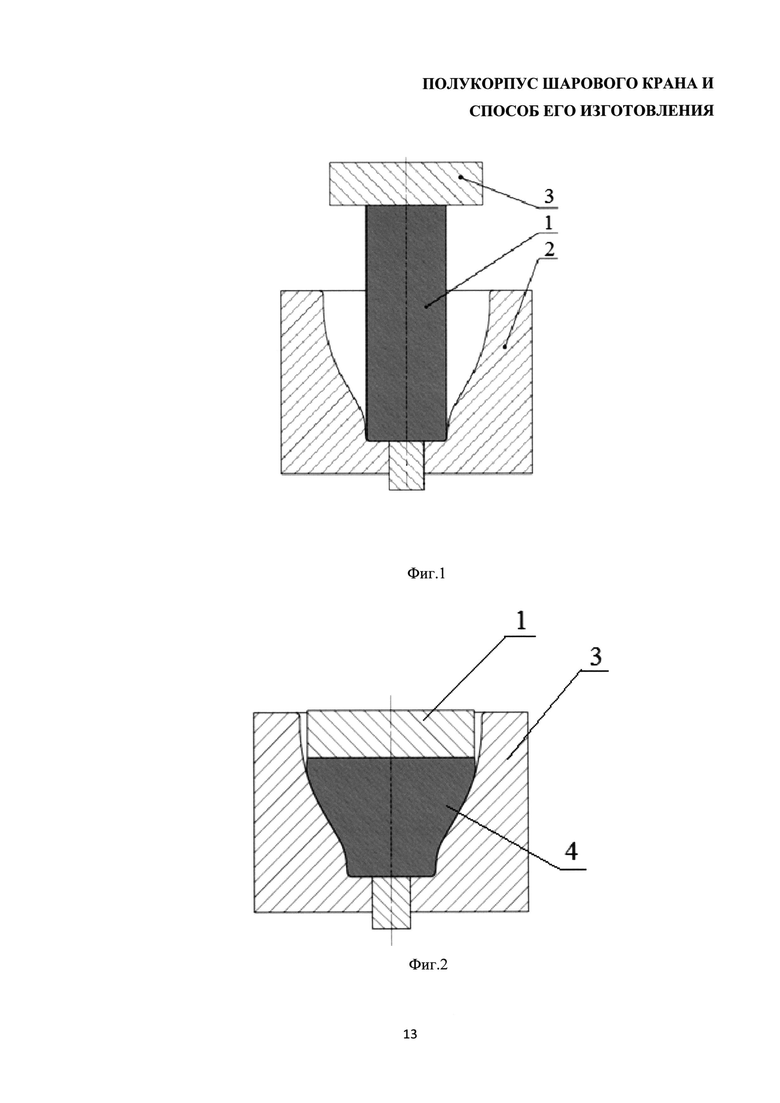

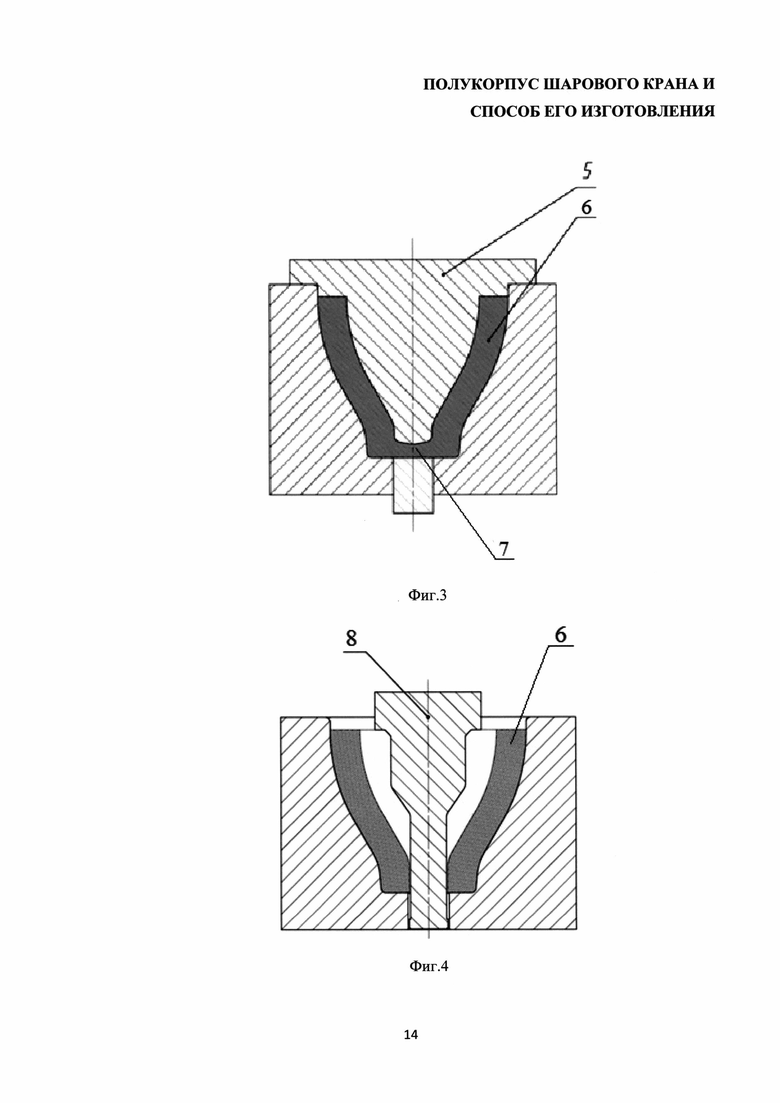

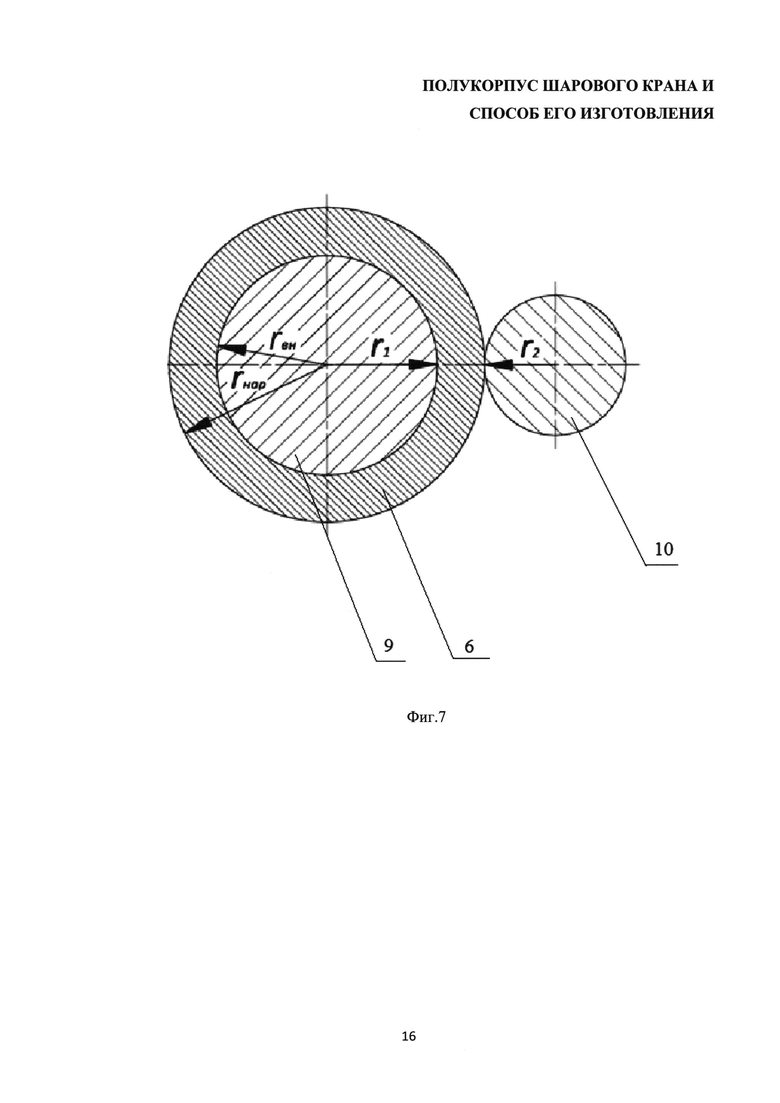

На фиг. 1-7 схематично представлен процесс получения полукорпуса шарового крана, при этом фиг. 1-4 показывают видоизменения заготовки в штампе гидравлического пресса в процессе операций штамповки заготовки, а фиг. 5-6 показывают процесс увеличения диаметра детали в результате радиальной раскатки (начальный и конечный моменты раскатки). На фиг. 7 схематично изображен вид снизу на предустановленную между оправкой и фигурным валком отштампованную заготовку перед началом раскатки.

Позициями на чертежах обозначены:

1 - заготовка,

2 - матрица штампа,

3 - плоский боек,

4 - осаженная заготовка,

5 - формовочный пуансон,

6 - отштампованная заготовка,

7 - перемычка,

8 - прошивень,

9 - оправка кольцераскатной машины,

10 - фигурный валок,

11 - полукорпус.

Заявляемый способ состоит из двух основных этапов и реализуется следующим образом.

Описание способа приведено на примере изготовления детали полукорпуса шарового крана диаметром Ду=1400 мм, хотя может быть спроецировано на полукорпус любого типоразмера с учетом заявленных диапазонов.

Данный способ реализуют с использованием пресса, обеспечивающего быструю смену инструмента, например гидравлического пресса двойного действия, и радиальной кольцераскатной машины со специально изготовленными фигурными валками.

Гидравлический штамповочный двойного действия усилием 140 МН, используемый при реализации заявляемого способа, представляет собой сварную стянутую шпильками станину открытого типа, на которой установлен главный исполнительный гидравлический механизм. Пресс снабжен трехпозиционным выдвижным столом, который имеет положения: центральное и два крайних боковых и предназначен для трех плит с возможностью установки одновременно трех штампов и выталкивателя.

Для центрирования заготовки перед штамповкой предусмотрены два боковых гидравлических центратора.

В качестве исходной заготовки используют кованый пруток диаметром Dзаг и высотой Нзаг, выполненный, например, из стали 09Г2С. Диаметр прутка исходной заготовки выбирают в зависимости от требуемого диаметра горловины Dгорл готового полукорпуса исходя из соотношения Dзаг=0,6-0,7Dгорл. Точное значение коэффициента определяется величиной диаметра полукорпуса. Так, при изготовлении полукорпуса на Ду=1400 мм соотношение приобретает вид Dзаг=0,6Dгорл. B общем случае высоту исходной заготовки Нзаг рассчитывают исходя из объемных показателей готового полукорпуса по формуле  , где Vполукорп. - объем готового изделия, а Dполукорп. - диаметр сферической части полукорпуса. Точное значение коэффициента также определяется величиной диаметра полукорпуса. Так, для изготовления полукорпуса на Ду=1400 мм высоту исходной заготовки выбирают равной 1500 мм. При осуществлении первого этапа на гидравлическом прессе производят подготовку заготовки к раскатке, обеспечивая ее формообразование в соответствии с формой будущего полукорпуса. Для этого предварительно нагретую до температуры около 1150°C исходную заготовку 1 размещают в матрице 2 штампа гидравлического пресса. Профиль внутренней поверхности матрицы соответствует форме внешней поверхности изготавливаемого полукорпуса. С усилием примерно 120 МН плоским бойком 3 нагретую заготовку осаживают до полного заполнения внутренней полости матрицы под плоским бойком, при этом обеспечивают достижение высоты осаженной заготовки 4 (h) равным 0,7…0,8Нзаг. Затем незамедлительно осаженную заготовку прошивают формовочным пуансоном 5 с усилием 120 МН, который поворотным манипулятором пресса перемещают и центрируют относительно матрицы с осаженной заготовкой 6. После прошивки на заготовке остается перемычка 7 заданной толщины около 0,15 от высоты исходной заготовки. Так, при формировании полукорпуса диаметром Ду=1400 мм толщина перемычки составляет 225 мм. Формовочный пуансон после этой операции меняют на прошивень 8, закрепленный на следующем поворотном манипуляторе. Прошивень также центрируют относительно матрицы с размещенной в ней осаженной заготовкой с перемычкой и просекают образовавшуюся при выполнении предыдущей операции перемычку («выдру») диаметром 390 мм (для Ду=1400 мм). В общем случае размер просекаемого отверстия зависит от диаметра заготовки и равен примерно половине ее диаметра.

, где Vполукорп. - объем готового изделия, а Dполукорп. - диаметр сферической части полукорпуса. Точное значение коэффициента также определяется величиной диаметра полукорпуса. Так, для изготовления полукорпуса на Ду=1400 мм высоту исходной заготовки выбирают равной 1500 мм. При осуществлении первого этапа на гидравлическом прессе производят подготовку заготовки к раскатке, обеспечивая ее формообразование в соответствии с формой будущего полукорпуса. Для этого предварительно нагретую до температуры около 1150°C исходную заготовку 1 размещают в матрице 2 штампа гидравлического пресса. Профиль внутренней поверхности матрицы соответствует форме внешней поверхности изготавливаемого полукорпуса. С усилием примерно 120 МН плоским бойком 3 нагретую заготовку осаживают до полного заполнения внутренней полости матрицы под плоским бойком, при этом обеспечивают достижение высоты осаженной заготовки 4 (h) равным 0,7…0,8Нзаг. Затем незамедлительно осаженную заготовку прошивают формовочным пуансоном 5 с усилием 120 МН, который поворотным манипулятором пресса перемещают и центрируют относительно матрицы с осаженной заготовкой 6. После прошивки на заготовке остается перемычка 7 заданной толщины около 0,15 от высоты исходной заготовки. Так, при формировании полукорпуса диаметром Ду=1400 мм толщина перемычки составляет 225 мм. Формовочный пуансон после этой операции меняют на прошивень 8, закрепленный на следующем поворотном манипуляторе. Прошивень также центрируют относительно матрицы с размещенной в ней осаженной заготовкой с перемычкой и просекают образовавшуюся при выполнении предыдущей операции перемычку («выдру») диаметром 390 мм (для Ду=1400 мм). В общем случае размер просекаемого отверстия зависит от диаметра заготовки и равен примерно половине ее диаметра.

Операции прошивки и просечки выполняют отдельно формовочным пуансоном и прошивнем соответственно. Совмещение данных операций и выполнение одним прошивающим инструментом приведет к снижению стойкости прошивня за счет увеличения его износа.

Таким образом, в результате описанного выше этапа получают отштампованную заготовку, профиль внешней поверхности которой соответствует профилю будущей поковки полукорпуса. Высота отштампованной заготовки равна высоте полукорпуса.

Следующий этап изготовления полукорпуса выполняют с использованием кольцераскатного стана.

Кольцераскатный стан (раскатная машина) представляет собой машину для изготовления осесимметричных заготовок посредством горячей радиально-осевой прокатки, включающую вращающиеся фигурные оправку (внутренний валок) и валок (наружный валок).

Выбор типа кольцераскатной машины основан на определении требуемого усилия раскатки. Усилие в данном случае зависит от величины среднего давления на контрактных поверхностях заготовки с оправкой 9 и фигурным валком 10 (внутренним и наружным валками). Для изготовления деталей полукорпусов в соответствии с заявляемым изобретением используют кольцераскатную машину усилием не менее 7 МН.

Поскольку максимально необходимое усилие к валкам прикладывают в начале процесса раскатки, когда толщина стенки заготовки наибольшая, поэтому при выборе максимального необходимого усилия раскатной машины основываются на расчете средних давлений на контактных поверхностях в зоне формирования сферической части полукорпуса, как в зонах наиболее плотного контакта заготовки с валками в начале процесса.

Подготовленную на первом этапе отштампованную заготовку размещают на оправке кольцераскатной машины. Форма и профиль внешней поверхности оправки соответствуют форме и профилю внутренней поверхности полукорпуса требуемого типоразмера и соответственно форма и профиль внешней поверхности фигурного валка соответствуют форме и профилю внешней поверхности полукорпуса с технологическим припуском на механическую обработку в зоне формирования горловины полукорпуса и без такового припуска в зоне формирования сферической части полукорпуса. В случае необходимости заготовку перед установкой на оправку подогревают до температуры 1250°C. Такая необходимость может быть обусловлена низкой мощностью раскатной машины. Раскатка представляет собой технологическую операцию, посредством которой производится одновременное увеличение наружного и внутреннего диаметров отштампованной заготовки за счет уменьшения толщины ее стенки.

Валок и/или оправка вращаются благодаря трению о поверхность раскатываемой заготовки.

Раскатку, как правило, производят за один нагрев заготовки. Однако при изготовлении крупногабаритных деталей, например при изготовлении полукорпусов большого диаметра (1400 мм) или при использовании раскатной машины недостаточной мощности, может быть в качестве дополнительной операции введен промежуточный подогрев заготовки.

Процесс раскатки начинают с установки отштампованной заготовки в рабочее пространство кольцераскатной машины на оправку, при этом условие плотности посадки заготовки отсутствует. Затем оправку и фигурный валок сводят в контакт с заготовкой, которая оказывается заключенной между оправкой и фигурным валком. Различные конструкции раскатных машин допускают вращение как отдельно оправки или валка, так и их одновременное вращение.

Затем валку (или оправке) придают вращательное движение и обеспечивают приложение к нему деформирующего усилия в радиальном направлении. Таким образом, инициируют локальный очаг деформации стенки заготовки с последующим пластическим перераспределением металла. Заготовка начинает вращаться вместе с оправкой. За счет такого вращения заготовки, ее трения об оправку и фигурный валок, а также смещения в результате восприятия деформирующего усилия оправки достигается изменение толщины стенки заготовки.

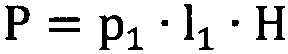

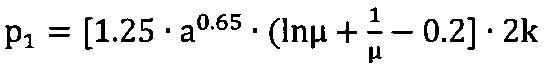

Деформирующее усилие, прикладываемое к валку, определяют пропорционально площади контакта валка с раскатываемой деталью в начальный момент времени:

;

;

где  - давление на длине контакта l1 в локальном очаге деформации, Н/м2;

- давление на длине контакта l1 в локальном очаге деформации, Н/м2;

- безразмерный коэффициент, характеризующий отношение большей и меньшей длины контакта валков с раскатываемой заготовкой;

- безразмерный коэффициент, характеризующий отношение большей и меньшей длины контакта валков с раскатываемой заготовкой;

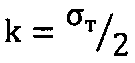

- напряжение текучести материала на сдвиг, кгс/мм2;

- напряжение текучести материала на сдвиг, кгс/мм2;

σт - предел текучести материала, кгс/мм2;

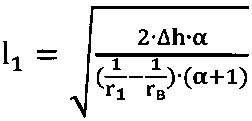

- меньшая длина контакта валка с заготовкой, мм;

- меньшая длина контакта валка с заготовкой, мм;

Н - высота заготовки, мм;

r1 - радиус оправки, мм;

r2 - радиус фигурного валка, мм;

rв - внутренний радиус заготовки в заданном сечении в начальный момент времени, мм;

rн - наружный радиус заготовки в заданном сечении в начальный момент времени, мм;

Δh - величина подачи, мм;

µ=scp/l2;

sср - средняя толщина стенки заготовки в начальный момент раскатки, мм.

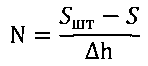

Экспериментально установлено, что за один оборот заготовки на оправке происходит деформация стенки (уменьшение ее толщины) на 5-8%, из чего можно сделать вывод, что достижение заданных расчетных размеров полукорпуса произойдет за N оборотов:

,

,

где Sшт - средняя толщина отштампованной заготовки перед раскаткой, мм;

S - средняя толщина готового полукорпуса, мм;

Δh - величина подачи, мм;

Так, например, при раскатке полукорпуса на Ду=1400 мм достаточно около N=15 оборотов валков раскатной машины при максимальном усилии Р=6,1 МН.

По достижении заданного конечного положения приводного валка, которое обеспечивает заданную толщину полукорпуса и геометрию заготовки, процесс раскатки останавливается. Расчетные показатели готового полукорпуса задают программным путем, и при их достижении раскатная машина автоматически останавливается.

Полученную деталь оставляют на стане раскатной машины до полного остывания, после чего манипулятором снимают и выполняют механическую обработку.

Таким образом, в результате получают полукорпус 11 шарового крана, в котором отсутствуют сварные швы, что существенно улучшает эксплуатационные характеристики.

Заявляемое изобретение также касается устройства полукорпуса, который включает горловину и сферическую часть и изготовлен заявляемым способом.

Полукорпус характеризуется отсутствием сварного шва, за счет чего обеспечивается повышенная надежность и точное соответствие расчетным размерам. При этом полученный полукорпус характеризуется выполнением следующего соотношения по габаритным размерам в зависимости от габаритов исходной заготовки

где Vполукорп. - объем готового изделия, а Dполукорп. - диаметр сферической части полукорпуса.

где Vполукорп. - объем готового изделия, а Dполукорп. - диаметр сферической части полукорпуса.

Так как заявляемый полукорпус получен в результате комбинации средств и методов штамповки с технологиями радиальной раскатки, то структурные свойства металла полукорпуса существенно отличаются от свойств полукорпуса, полученного методами стандартной штамповки. При штамповке деформация в зоне формирования сферической части практически отсутствует, а в зоне горловины степень деформация максимальна, таким образом, имеет место анизотропия свойств, что негативно сказывается на эксплуатационных характеристиках (в частности, долговечность) полукорпуса, поскольку требуется восстановление свойств, нормализация металла. При раскатке обеспечивают равномерное распределение деформирующего усилия при вращении отштампованной заготовки по всей поверхности детали без дифференцирования деформации, что приводит к отсутствию анизотропии, образованию мелкозернистой однородной структуры металла полукорпуса. Таким образом, в результате получают полукорпус с однородной структурой металла, что повышает степень его износостойкости и долговечности.

Заявляемый полукорпус также характеризуется минимальными припусками на механическую обработку ввиду того, что в процессе раскатки нет необходимости дополнительной обработки сферической части полукорпуса. Поэтому в этой зоне припуск на механическую обработку отсутствует, а в зоне формирования горловины - припуск минимален, поскольку точность раскатки гораздо выше точности штамповки. За счет такой минимизации припусков достигается экономия металла на изготовление полукорпуса, увеличение коэффициента его использования (Кисп. металла), поскольку при равной массе полукорпусов, полученных методами штамповки и раскатки, масса исходной заготовки (черновой вес) при изготовлении полукорпуса заявляемым способом существенно ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706395C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2014 |

|

RU2572687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706392C1 |

| Способ изготовления колец | 1990 |

|

SU1766564A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ПОКОВОК | 2011 |

|

RU2475330C1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| Способ изготовления кольцевых изделий | 2021 |

|

RU2780796C1 |

| Способ изготовления крупногабаритного сложноконтурного кольцевого изделия из жаропрочного сплава на никелевой основе | 2020 |

|

RU2741046C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении корпусных цельнометаллических деталей трубопроводной арматуры, например полукорпусов шаровых кранов различных типоразмеров. Исходную заготовку нагревают до температуры деформирования и размещают в матрице штампа. Производят осадку до высоты, составляющей 0,7-0,8 от высоты исходной заготовки. Затем прошивают осаженную заготовку формовочным пуансоном с усилием до 120 МН с образованием перемычки. Перемычку просекают прошивнем, после чего отштампованную заготовку удаляют из штампа и размещают на оправке раскатной машины. При этом обеспечивают контакт внешней поверхности заготовки с фигурным валком раскатной машины. Заготовку раскатывают до достижения расчетной толщины стенки полукорпуса шарового крана. В результате обеспечивается повышение прочности полученных изделий вследствие равномерности перераспределения металла заготовки в зоне пластических деформаций. 2 н. и 8 з.п. ф-лы, 7 ил., 1 пр.

1. Способ изготовления полукорпуса шарового крана, имеющего сферическую часть и горловину, включающий осадку исходной заготовки плоским бойком в матрице, прошивку центрального отверстия и раскатку, отличающийся тем, что исходную заготовку нагревают до температуры, обеспечивающей возможность ее деформирования, размещают в матрице штампа пресса, в которой осаживают до высоты, составляющей 0,7-0,8 от высоты исходной заготовки, после чего прошивают осаженную заготовку формовочным пуансоном с усилием до 120 МН с образованием перемычки, которую просекают прошивнем, затем отштампованную заготовку удаляют из штампа и размещают на оправке раскатной машины с обеспечением контакта внешней поверхности отштампованной заготовки с фигурным валком раскатной машины и раскатывают отштампованную заготовку до достижения расчетной толщины стенки полукорпуса шарового крана.

2. Способ по п. 1, отличающийся тем, что в качестве исходной заготовки используют кованый пруток диаметром Dзаг=0,6-0,7Dгорл, высотой  ,

,

где Dгорл - диаметр горловины полукорпуса,

Dполукорп. - диаметр сферической части полукорпуса,

Vполукорп. - объем полукорпуса.

3. Способ по п. 1, отличающийся тем, что диаметр прошиваемой перемычки равен половине диаметра исходной заготовки.

4. Способ по п. 1, отличающийся тем, что за один оборот отштампованной заготовки на раскатной машине обеспечивают относительную деформацию стенки заготовки, составляющую 5-8% от ее толщины.

5. Способ по п. 1, отличающийся тем, что геометрические размеры и форма оправки и фигурного валка соответствуют геометрическим размерам и форме изделия с учетом технологического припуска на механическую обработку внутренней стенки изделия в зоне формирования горловины полукорпуса и без технологического припуска на механическую обработку в зоне формирования сферического части полукорпуса.

6. Способ по п. 1, отличающийся тем, что перед раскаткой отштампованную заготовку нагревают до температуры 1250°С.

7. Способ по п. 1, отличающийся тем, что при раскатке обеспечивают усилие, прикладываемое к фигурному валку, пропорционально площади контакта фигурного валка с раскатываемой деталью.

8. Способ по п. 1, отличающийся тем, что количество оборотов отштампованной заготовки при раскатке определяют по формуле

где Sшт - средняя толщина штампованной заготовки под раскатку, мм;

S - средняя толщина полукорпуса, мм;

Δh - величина подачи, мм.

9. Способ по п. 1, отличающийся тем, что осадку исходной заготовки, прошивку и просечку перемычки осуществляют в одном штампе.

10. Полукорпус шарового крана, выполненный со сферической частью и горловиной, отличающийся тем, что он изготовлен способом по п. 2.

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК ДЛЯ КОРПУСОВ ИЗДЕЛИЙ ТИПА ШАРОВЫХ КРАНОВ | 2010 |

|

RU2447967C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| JP 56071547 A, 15.06.1981 | |||

| JP 56041042 A, 17.04.1981. | |||

Авторы

Даты

2016-09-20—Публикация

2014-05-14—Подача