Изобретение относится к оборудованию для термической очистки газовых выбросов и может быть использовано в химической промышленности.

Цель изобретения - упрощение конструкции и снижение материалоемкости реактора.

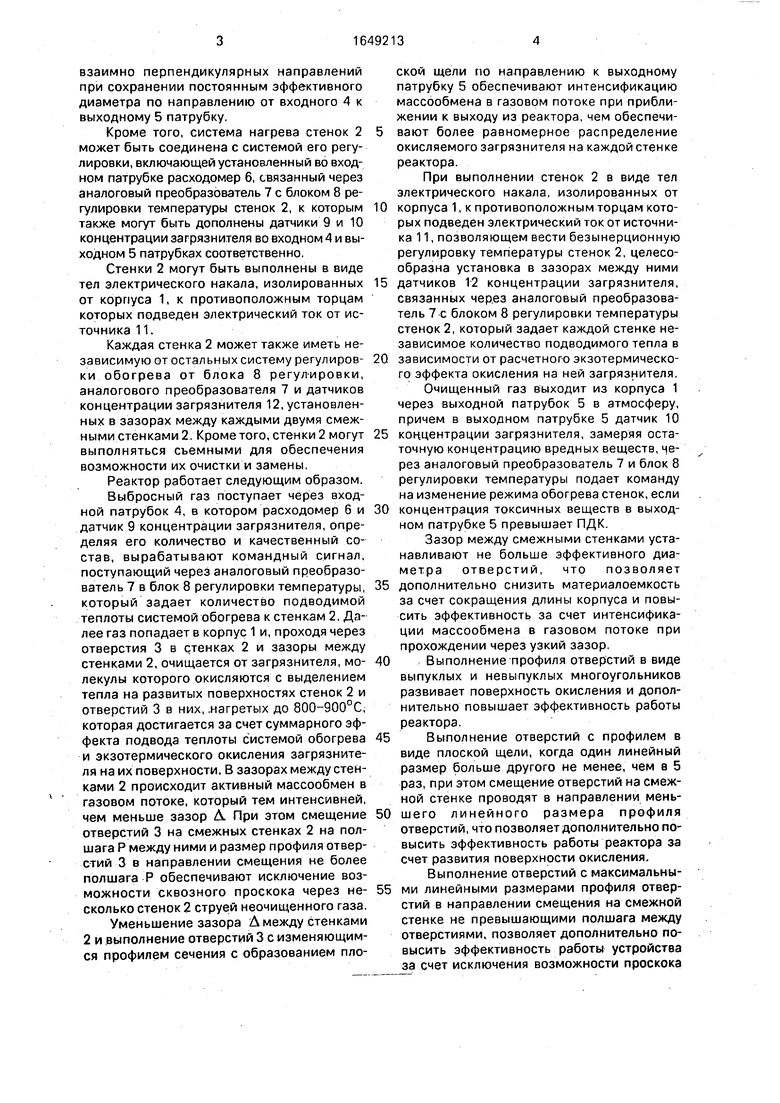

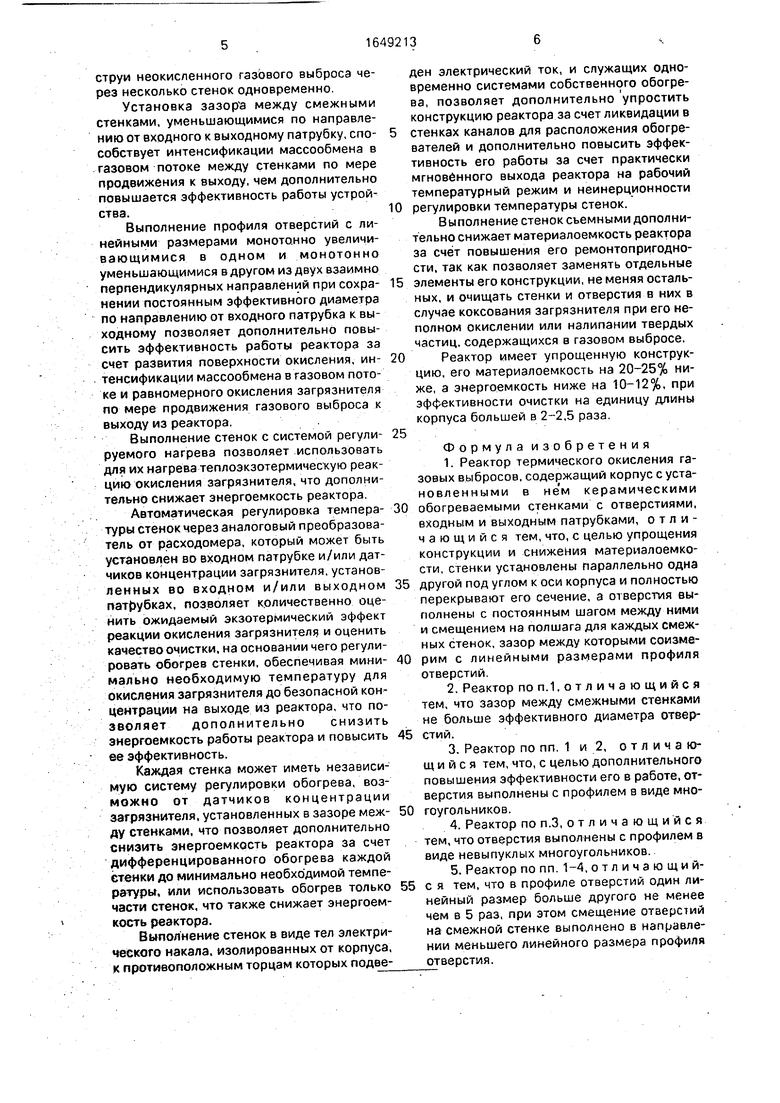

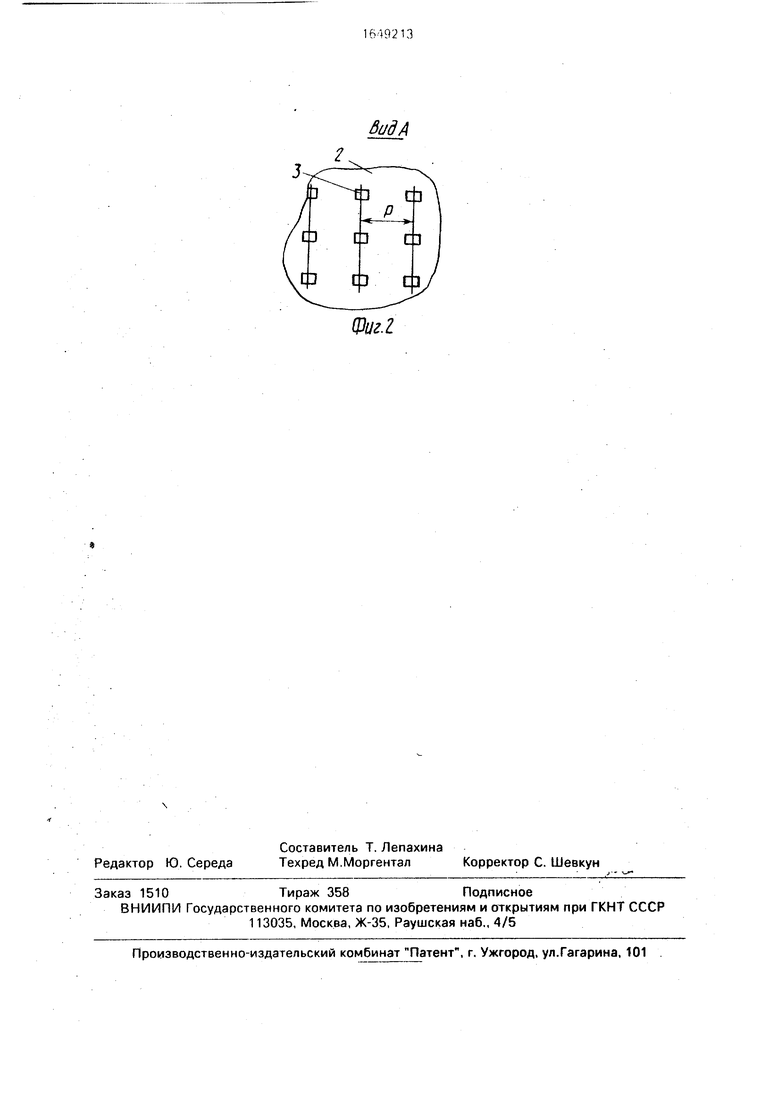

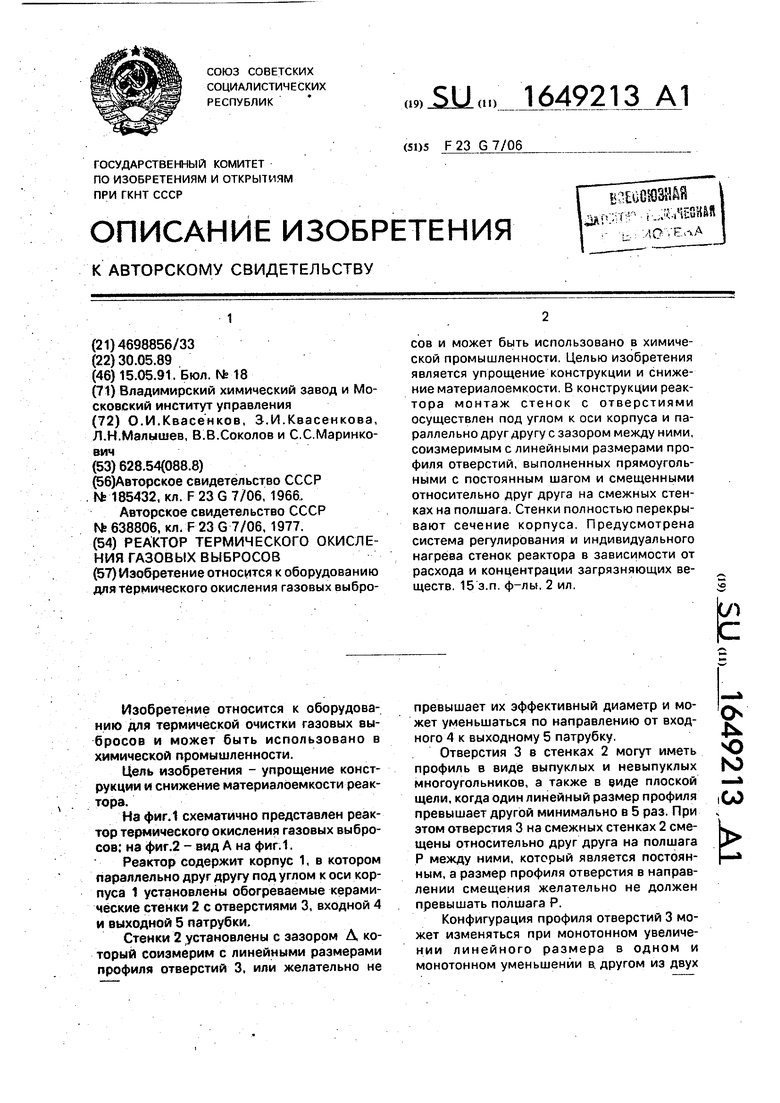

На фиг.1 схематично представлен реактор термического окисления газовых выбросов; на фиг.2 - вид А на фиг.1.

Реактор содержит корпус 1, в котором параллельно друг другу под углом к оси корпуса 1 установлены обогреваемые керамические стенки 2 с отверстиями 3, входной 4 и выходной 5 патрубки.

Стенки 2 установлены с зазором Д который соизмерим с линейными размерами профиля отверстий 3, или желательно не

превышает их эффективный диаметр и может уменьшаться по направлению от входного 4 к выходному 5 патрубку

Отверстия 3 в стенках 2 могут иметь профиль в виде выпуклых и невыпуклых многоугольников, а также в виде плоской щели, когда один линейный размер профиля превышает другой минимально в 5 раз. При этом отверстия 3 на смежных стенках 2 смещены относительно друг друга на полшага Р между ними, который является постоянным, а размер профиля отверстия в направлении смещения желательно не должен превышать полшага Р.

Конфигурация профиля отверстий 3 может изменяться при монотонном увеличении линейного размера в одном и монотонном уменьшении в. другом из двух

О

-N ю ю

со

взаимно перпендикулярных направлений при сохранении постоянным эффективного диаметра по направлению от входного 4 к выходному 5 патрубку.

Кроме того, система нагрева стенок 2 может быть соединена с системой его регулировки, включающей установленный во входном патрубке расходомер 6, связанный через аналоговый преобразователь 7 с блоком 8 регулировки температуры стенок 2, к которым также могут быть дополнены датчики 9 и 10 концентрации загрязнителя во входном 4 и выходном 5 патрубках соответственно.

Стенки 2 могут быть выполнены в виде тел электрического накала, изолированных от корпуса 1, к противоположным торцам которых подведен электрический ток от источника 11.

Каждая стенка 2 может также иметь независимую от остальных систему регулировки обогрева от блока 8 регул-ировки, аналогового преобразователя 7 и датчиков концентрации загрязнителя 12, установленных в зазорах между каждыми двумя смежными стенками 2. Кроме того, стенки 2 могут выполняться съемными для обеспечения возможности их очистки и замены,

Реактор работает следующим образом.

Выбросный газ поступает через входной патрубок 4, в котором расходомер 6 и датчик 9 концентрации загрязнителя, определяя его количество и качественный состав, вырабатывают командный сигнал, поступающий через аналоговый преобразователь 7 в блок 8 регулировки температуры, который задает количество подводимой теплоты системой обогрева к стенкам 2. Далее газ попадает в корпус 1 и, проходя через отверстия 3 в стенках 2 и зазоры между стенками 2, очищается от загрязнителя, молекулы которого окисляются с выделением тепла на развитых поверхностях стенок 2 и отверстий 3 в них, .нагретых до 800-900°С, которая достигается за счет суммарного эффекта подвода теплоты системой обогрева и экзотермического окисления загрязнителя на их поверхности. В зазорах между стенками 2 происходит активный массообмен в газовом потоке, который тем интенсивней, чем меньше зазор А При этом смещение отверстий 3 на смежных стенках 2 на полшага Р между ними и размер профиля отверстий 3 в направлении смещения не более полшага Р обеспечивают исключение возможности сквозного проскока через несколько стенок 2 струей неочищенного газа.

Уменьшение зазора А между стенками 2 и выполнение отверстий 3 с изменяющимся профилем сечения с образованием плоской щели по налравлению к выходному патрубку 5 обеспечивают интенсификацию массообмена в газовом потоке при приближении к выходу из реактора, чем обеспечивают более равномерное распределение окисляемого загрязнителя на каждой стенке реактора.

При выполнении стенок 2 в виде тел электрического накала, изолированных от

0 корпуса 1, к противоположным торцам которых подведен электрический ток от источника 11, позволяющем вести безынерционную регулировку температуры стенок 2, целесообразна установка в зазорах между ними

5 датчиков 12 концентрации загрязнителя, связанных через аналоговый преобразователь 7 с блоком 8 регулировки температуры стенок 2, который задает каждой стенке независимое количество подводимого тепла в

0 зависимости от расчетного экзотермического эффекта окисления на ней загрязнителя. Очищенный газ выходит из корпуса 1 через выходной патрубок 5 в атмосферу, причем в выходном патрубке 5 датчик 10

5 концентрации загрязнителя, замеряя остаточную концентрацию вредных веществ, через аналоговый преобразователь 7 и блок 8 регулировки температуры подает команду на изменение режима обогрева стенок, если

0 концентрация токсичных веществ в выходном патрубке 5 превышает ПДК.

Зазор между смежными стенками устанавливают не больше эффективного диаметра отверстий, что позволяет

5 дополнительно снизить материалоемкость за счет сокращения длины корпуса и повысить эффективность за счет интенсификации массообмена в газовом потоке при прохождении через узкий зазор,

0 Выполнение профиля отверстий в виде выпуклых и невыпуклых многоугольников развивает поверхность окисления и дополнительно повышает эффективность работы реактора.

5 Выполнение отверстий с профилем в виде плоской щели, когда один линейный размер больше другого не менее, чем в 5 раз, при этом смещение отверстий на смежной стенке проводят в направлении мень0 шего линейного размера профиля отверстий, что позволяет дополнительно повысить эффективность работы реактора за счет развития поверхности окисления.

Выполнение отверстий с максимальны5 ми линейными размерами профиля отверстий в направлении смещения на смежной стенке не превышающими полшага между отверстиями, позволяет дополнительно повысить эффективность работы устройства за счет исключения возможности проскока

струи неокисленного газового выброса через несколько стенок одновременно

Установка зазор а между смежными стенками, уменьшающимися по направлению от входного к выходному патрубку, спо- собствует интенсификации массообмена в газовом потоке между стенками по мере продвижения к выходу, чем дополнительно повышается эффективность работы устройства.

Выполнение профиля отверстий с линейными размерами монотонно увеличивающимися в одном и монотонно уменьшающимися в другом из двух взаимно перпендикулярных направлений при сохра- нении постоянным эффективного диаметра по направлению от входного патрубка к выходному позволяет дополнительно повысить эффективность работы реактора за счет развития поверхности окисления, ин- тенсификации массообмена в газовом потоке и равномерного окисления загрязнителя по мере продвижения газового выброса к выходу из реактора.

Выполнение стенок с системой регули- руемого нагрева позволяет использовать для их нагрева теплоэкзотермическую реакцию окисления загрязнителя, что дополнительно снижает энергоемкость реактора

Автоматическая регулировка темпера- туры стенок через аналоговый преобразователь от расходомера, который может быть установлен во входном патрубке и/или датчиков концентрации загрязнителя, установленных во входном и/или выходном патрубках, позволяет количественно оценить ожидаемый экзотермический эффект реакции окисления загрязнителя и оценить качество очистки, на основании чего регулировать обогрев стенки, обеспечивая мини- мально необходимую температуру для окисления загрязнителя до безопасной концентрации на выходе из реактора, что позволяет дополнительно снизить энергоемкость работы реактора и повысить ее эффективность.

Каждая стенка может иметь независимую систему регулировки обогрева, возможно от датчиков концентрации загрязнителя, установленных в зазоре меж- ду стенками, что позволяет дополнительно снизить энергоемкость реактора за счет дифференцированного обогрева каждой стенки до минимально необходимой температуры, или использовать обогрев только части стенок, что также снижает энергоемкость реактора.

Выполнение стенок в виде тел электрического накала, изолированных от корпуса, К противоположным торцам которых подведен электрический ток, и служащих одновременно системами собственного обогрева, позволяет дополнительно упростить конструкцию реактора за счет ликвидации в стенках каналов для расположения обогревателей и дополнительно повысить эффективность его работы за счет практически мгновенного выхода реактора на рабочий температурный режим и неинерционности регулировки температуры стенок.

В ыполнение стенок сьемными дополнительно снижает материалоемкость реактора за счет повышения его ремонтопригодности, так как позволяет заменять отдельные элементы его конструкции, не меняя остальных, и очищать стенки и отверстия в них в случае коксования загрязнителя при его неполном окислении или налипании твердых частиц, содержащихся в газовом выбросе.

Реактор имеет упрощенную конструкцию, его материалоемкость на 20-25% ниже, а энергоемкость ниже на 10-12%, при эффективности очистки на единицу длины корпуса большей в 2-2,5 раза

Формула изобретения

1.Реактор термического окисления газовых выбросов, содержащий корпус с уста- новленными в не м керамическими обогреваемыми стенками с отверстиями, входным и выходным патрубками, отличающийся тем, что, с целью упрощения конструкции и снижения материалоемкости, стенки установлены параллельно одна другой под углом к оси корпуса и полностью перекрывают его сечение, а отверстия выполнены с постоянным шагом между ними и смещением на полшага для каждых смежных стенок, зазор между которыми соизмерим с линейными размерами профиля отверстий

2.Реактор по п.1,отличающийся тем, что зазор между смежными стенками не больше эффективного диаметра отверстий.

3.Реактор попп1и2, отличающийся тем, что, с целью дополнительного повышения эффективности его в работе, отверстия выполнены с профилем в виде многоугольников.

4.Реактор по п.З, отличающийся тем, что отверстия выполнены с профилем в виде невыпуклых многоугольников.

5.Реактор по пп 1-4, отличэющий- с я тем, что в профиле отверстий один линейный размер больше другого не менее чем в 5 раз, при этом смещение отверстий на смежной стенке выполнено в направлении меньшего линейного размера профиля отверстия.

6.Реактор по пп. 1-5, о т л и ч а ю щ и й- с я тем, что максимальные линейные размеры профиля отверстий в направлении смещения на смежной стенке не превышают полшага между отверстиями,

7.Реактор по пп.п 1-6, отличающийся тем, что зазор между смежными стенками выполнен уменьшающимся по направлению от входного к выходному патрубку.

8.Реактор по пп.1-7, отличающий- с я тем, что линейные размеры профиля отверстий выполнены монотонно увеличивающимися в одном и монотонно уменьшающимися в другом из двух взаимно перпендикулярных направлений при сохранении постоянным эффективного диаметра

по направлению от входного патрубка к выходному.

9.Реактор по пп.1-8, отличающий- с я тем, что, с целью дополнительного снижения его энергоемкости, стенки выполнены с системой регулируемого нагрева.

10.Реактор по п.9, отличающийся тем, что во входном патрубке установлен расходомер, связанный через аналоговый преобразователь с блоком регулировки температуры стенок.

11.Реактор по пп.9 и 10, отличающийся тем, что во входном патрубке

установлен датчик концентрации загрязнителя, соединенный через аналоговый преобразователь с блоком регулировки температуры стенок.

12.Реактор по пп,9-11, отличающийся тем, что в выходном патрубке установлен датчик концентрации загрязнителя, связанный через аналоговый преобра- зователь с блоком регулировки температуры стенок.

13.Реактор по пп. 1-12, отличающийся тем, что стенки выполнены в виде тел электрического накала, изолированных от корпуса, к противоположным торцам которого подведен электрический ток, и служат системой собственного обогрева.

14.Реактор по пп. 9-13, отличающийся тем, что каждая стенка имеет систему персональной регулировки нагрева.

15.Реактор по п. 14, о т л и ч а ю щ и й- с я тем. что в каждом зазоре между стенками установлены датчики концентрации загрязнителя, связанные через аналоговый преобразователь с блоком регулировки температуры стенки, расположенной из двух смежных ближе к-выходному патрубку.

16.Реактор по пп. 1-15, отличающийся тем, что стенки выполнены съемными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Биореакторная установка для анаэробной обработки органических отходов животного и растительного происхождения с получением органических удобрений и биогаза | 2018 |

|

RU2700490C1 |

| РЕАКТОР ТЕРМИЧЕСКОГО ОКИСЛЕНИЯ ГАЗОВЫХ ВЫБРОСОВ | 1998 |

|

RU2129908C1 |

| УСТРОЙСТВО ДЛЯ ВЫВЕДЕНИЯ ВОДОРОДА ИЗ БЕСКИСЛОРОДНЫХ ГАЗОВЫХ СРЕД | 2013 |

|

RU2548412C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ В ХИМИЧЕСКИХ ПРОЦЕССАХ | 2011 |

|

RU2460016C1 |

| УСТРОЙСТВО И МЕТОД ПРИМЕНЕНИЯ ДЛЯ ТЕПЛОМАССООБМЕНА МЕЖДУ ГАЗОМ И ЖИДКОСТЬЮ | 2014 |

|

RU2658395C2 |

| РЕАКТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1999 |

|

RU2156161C1 |

| СПОСОБ ПАРЦИАЛЬНОГО КИПЯЧЕНИЯ В МИНИ- И МИКРОКАНАЛАХ | 2005 |

|

RU2382310C2 |

| ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА | 2009 |

|

RU2425294C1 |

| СПОСОБ ПРЯМОГО ОКИСЛЕНИЯ ГАЗООБРАЗНЫХ АЛКАНОВ | 2007 |

|

RU2448082C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2005 |

|

RU2283174C1 |

Изобретение относится к оборудованию для термического окисления газовых выбросов и может быть использовано в химической промышленности Целью изобретения является упрощение конструкции и снижение материалоемкости В конструкции реактора монтаж стенок с отверстиями осуществлен под углом к оси корпуса и параллельно друг другу с зазором между ними, соизмеримым с линейными размерами профиля отверстий, выполненных прямоугольными с постоянным шагом и смещенными относительно друг друга на смежных стенках на полшага Стенки полностью перекрывают сечение корпуса Предусмотрена система регулирования и индивидуального нагрева стенок реактора в зависимости от расхода и концентрации загрязняющих веществ 15 з.п ф-лы, 2 ил fe

Й/г/

сэ 3 сз

Ф о сз

Фиг.г

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ОРГАНИЧЕСКИХ ПРИМЕСЕЙ | 0 |

|

SU185432A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для термического обезвреживания газовых выбросов | 1977 |

|

SU638806A1 |

Авторы

Даты

1991-05-15—Публикация

1989-05-30—Подача