Изобретение относите к способам регулирования процессов обжига в печах с кипящим слоем и может найти применение в цементной промышленности, в промышленности строительных материалов, химической промышленности и других отраслях при обжиге материалов в печах с кипящим слоем.

Цель изобретения - повышение качества регулирования.

Сущность способа заключается в следующем

При увеличении скорости сжижающего агента после начала кипения в печи кипящего слоя режим кипения переходит в пуль- сирующий, при этом изменение сопротивления слоя, амплитуда и частота его пульсаций зависят от количества материала в слое и скорости сжижающего агента, порозности слоя. Экспериментальные зависимости получены на опытной установке НИИЦемента на клинкере с размером гранул 5-10 мм. Известно, что с переходом неподвижного слоя в кипящий, коэффициент его теплопроводности сначала возрастает, достигая максимума при степени раздутия Т,5-1,75,3 затем коэффициент теплопроводности снова падает до очень малых значений, что объясняется увеличением порозности кипящего слоя.

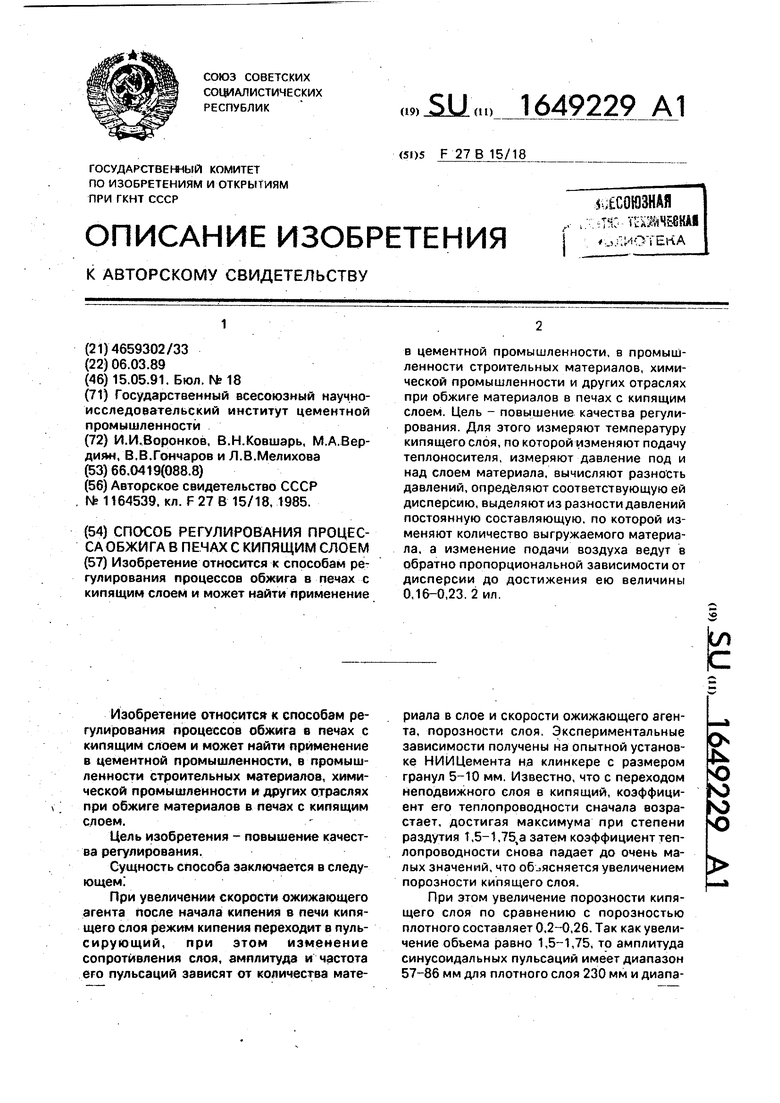

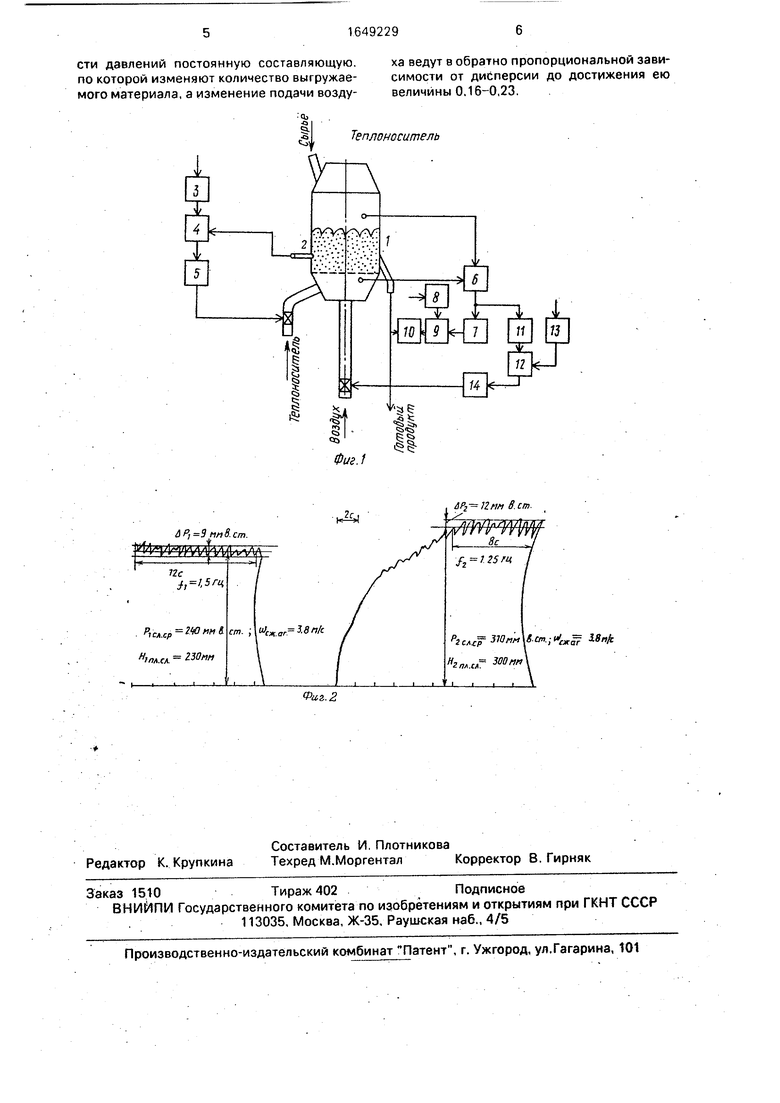

При этом увеличение порозности кипящего слоя по сравнению с порозностью плотного составляет 0.2-0,26. Так как увеличение объема равно 1,5-1,75, то амплитуда синусоидальных пульсаций имеет диапазон 57-86 мм для плотного слоя 230 мм и диапазон 75-112 мм для плотного слоя 300 мм. Для средних амплитуд пульсаций амплитуды динамической составляющей сопротивления слоя, подсчитанные по формуле

V2

А Р АЛ 2

Јлгде/Зсл - плотность слоя при усп

1000 кг/м3;

д v л г средняя скорость гранул, м/с;

А - амплитуда, м; f - частоты, Гц, равны для слоя 230 мм

APi

1000 0.42 9,8 -2

8,8 мм вод.ст.; для

слоя 300 мм - Д Рг

1000 -0,47

11 мм

9,8 -2 вод.ст.

При оптимальной порозности слоя экспериментальные и расчетные величины пульсаций сопротивления слоя практически совпадают.

Дисперсия синусоидальной составляющей сопротивления слоя

„ АР2

соответственно для плотного слоя 230 и 300 мм,

Работа реактора с рациональной высотой плотного слоя от 200 до 300 мм происходит в оптимальном режиме обжига при величинах дисперсии в диапазоне 0,16- 0,23, выход за пределы которого приводит к снижению коэффициента использования теплоносителя в кипящем слое.

Экспериментальными исследованиями установлено, что постоянная составляющая сопротивления слоя характеризует количество материала в слое, а величина дисперсии сопротивления слоя - порозность слоя, интенсивность его кипения, тепломассообмена. Указанные параметры позволяют выбрать наиболее рациональный режим кипящего слоя для технологического процесса обжига клинкера.

Величина сопротивления слоя измеряется с помощью отборных устройств давления под и над слоем, вне материала.

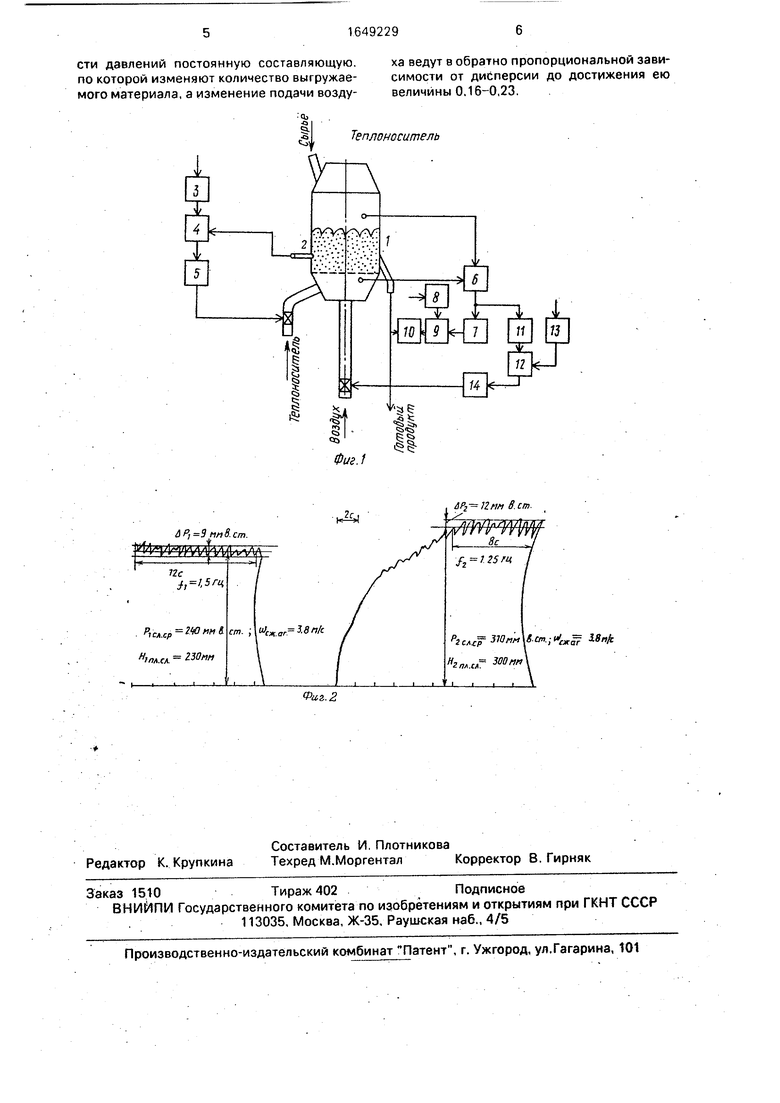

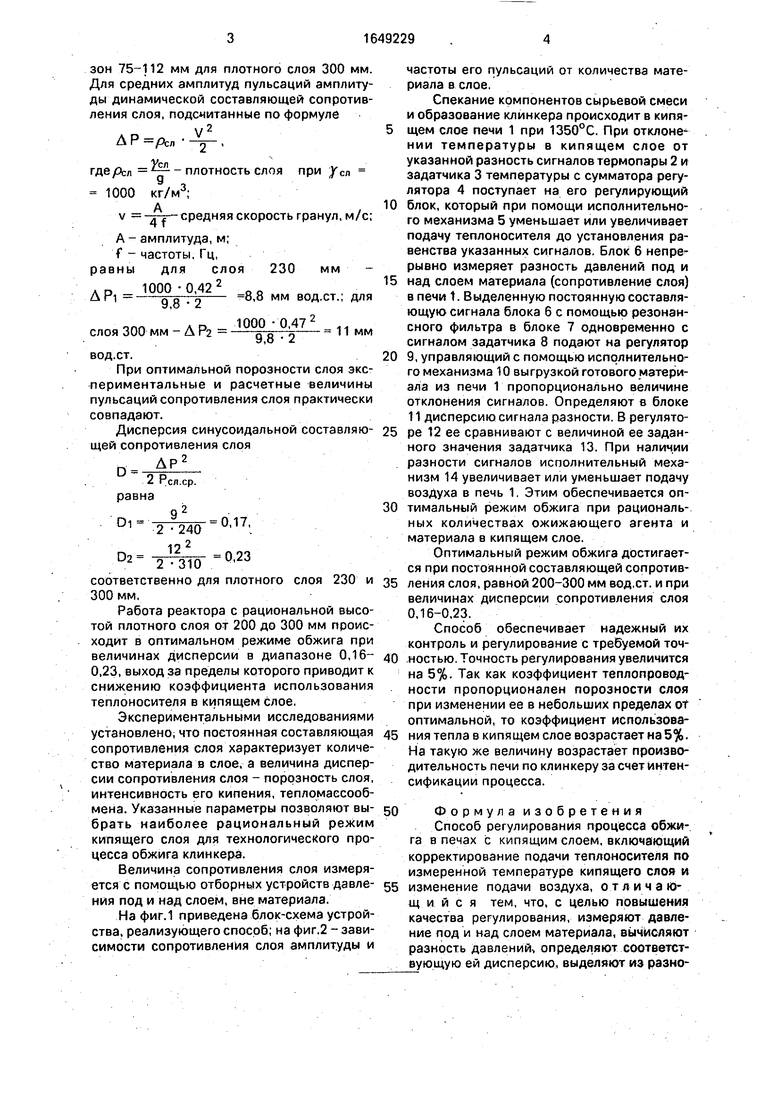

На фиг.1 приведена блок-схема устройства, реализующего способ; на фиг.2 - зависимости сопротивления слоя амплитуды и

частоты его пульсаций от количества материала в слое.

Спекание компонентов сырьевой смеси и образование клинкера происходит в кипящем слое печи 1 при 1350°С. При отклонении температуры в кипящем слое от указанной разность сигналов термопары 2 и задатчика 3 температуры с сумматора регулятора 4 поступает на его регулирующий

блок, который при помощи исполнительного механизма 5 уменьшает или увеличивает подачу теплоносителя до установления равенства указанных сигналов. Блок 6 непрерывно измеряет разность давлений под и

над слоем материала (сопротивление слоя) в печи 1. Выделенную постоянную составляющую сигнала блока 6 с помощью резонансного фильтра в блоке 7 одновременно с сигналом задатчика 8 подают на регулятор

9, управляющий с помощью исполнительного механизма 10 выгрузкой готового материала из печи 1 пропорционально величине отклонения сигналов. Определяют в блоке 11 дисперсию сигнала разности. В регуляторе 12 ее сравнивают с величиной ее заданного значения задатчика 13. При наличии разности сигналов исполнительный механизм 14 увеличивает или уменьшает подачу воздуха в печь 1. Этим обеспечивается оптимальный режим обжига при рациональных количествах сжижающего агента и материала в кипящем слое.

Оптимальный режим обжига достигается при постоянной составляющей сопротивления слоя, равной 200-300 мм вод.ст. и при величинах дисперсии сопротивления слоя 0,16-0,23.

Способ обеспечивает надежный их контроль и регулирование с требуемой точностью. Точность регулирования увеличится на 5%. Так как коэффициент теплопроводности пропорционален порозности слоя при изменении ее в небольших пределах от оптимальной, то коэффициент использования тепла в кипящем слое возрастает на 5%. На такую же величину возрастает производительность печи по клинкеру за счет интенсификации процесса.

Формула изобретения

Способ регулирования процесса обжига в печах с кипящим слоем, включающий корректирование подачи теплоносителя по измеренной температуре кипящего слоя и

изменение подачи воздуха, отличающийся тем, что, с целью повышения качества регулирования, измеряют давление под и над слоем материала, вычисляют разность давлений, определяют соответствующую ей дисперсию, выделяют из разности давлений постоянную составляющую. по которой изменяют количество выгружаемого материала, а изменение подачи воздуха ведут в обратно пропорциональной зависимости от дисперсии до достижения ею величины 0.16-0,23.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом обжига в реакторе кипящего слоя | 1989 |

|

SU1665209A1 |

| Способ производства железорудныхОКАТышЕй | 1977 |

|

SU840170A1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Способ управления процессом обжига цементного клинкера | 1984 |

|

SU1284964A1 |

| Способ термообработки зернистых материалов | 1989 |

|

SU1695107A1 |

| ПЕЧЬ ВЕРТИКАЛЬНАЯ КИПЯЩЕГО СЛОЯ | 2011 |

|

RU2551330C2 |

| Способ обжига углеродных заготовок | 1986 |

|

SU1411278A1 |

| Способ сушки псевдоожижением семян хлопчатника | 1990 |

|

SU1763828A1 |

| Способ регулирования работы обжиговых конвейерных машин | 1976 |

|

SU597734A1 |

| Устройство для термического упрочнения окатышей | 1978 |

|

SU1081224A1 |

Изобретение относится к способам регулирования процессов обжига в печах с кипящим слоем и может найти применение в цементной промышленности, в промышленности строительных материалов, химической промышленности и других отраслях при обжиге материалов в печах с кипящим слоем. Цель - повышение качества регулирования. Для этого измеряют температуру кипящего слоя, по которой изменяют подачу теплоносителя, измеряют давление под и над слоем материала, вычисляют разность давлений, определяют соответствующую ей дисперсию, выделяют из разности давлений постоянную составляющую, по которой изменяют количество выгружаемого материала, а изменение подачи воздуха ведут в обратно пропорциональной зависимости от дисперсии до достижения ею величины 0,16-0,23. 2 ил.

Фиг.}

&Р,3 нп8ст

Теплоноситель

в cm

| Авторское свидетельство СССР № 1164539.кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-05-15—Публикация

1989-03-06—Подача