Изобретение относится к производству цементного клинкера и может быть использовано в цементной про- мъшшенности.

Целью изобретения является повыше ние точности управления.

Сущность способа заключается в следующем.

Задача, решаемая применением теп- лообменных устройств во вращающейся печи, состоит в первую очередь в улучшении теплообмена между теплоносителем и материалом, что приводит к увеличению температуры последнего, фиксируемого пирометром.

Прерывистая или пульсирующая подача шлама приводит к повышению эффективности работы теплообменников,цепС этой целью период (частота) пульсаций расхода шлама в печь должен быть намного меньше (больше) периода (частоты) среза колебаний по этому параметру. Под периодом (частотой) среза из теории автоматического регулирования понимается минимальный период (максимальная часто- 5 та) колебаний параметра, характеризующего какой-либо материальный поток на входе в объект,которые воспринимаются приборами, т.е. не фильт руются полностью на выходе из объных завес, особенно в зоне жидкого и пластичного шлама. Это происходит екта. тому, что цепи, выходящие из потока В нашем случае колебания питания шлама при вращении печи, покрыты сна- 11ечи шламом при их периоде (частоте) чала шламовой, а затем сухой пленкой, большем (меньшей), чем период (час- на которую присаживается пыль. Эта пленка препятствует интенсивному на (греву звеньев цепи, так как имеет коэффициент теплопередачи значительно ниже, чем у металла теплообменника.

.- 25

тота) среза, приводят к колебаниям слоя клинкера на выходе из печи.Величина периода (частоты) среза зависит от емкости объекта и определяетс экспериментально. Для вращающихся

При пульсирующей подаче шлама в печь в те моменты времени, когда шлама подается мало, пленка на цепях оспается, металл теплообменника оголяется и интенсивно прогревается, хорошо прогревается при этом контактирующий с ним материал, связность его, масса уменьшается. Материал быстрее проходит вперед, смешиваясь с менее нагретой предьщущей массой материала и нагревая ее.

Хорошо нагретые цепи интенсивно отдают тепло материалу, в моменты пульсаций, когда шлама подается много. Интенсивная теплоотдача продолжается пока цепи не остынут, что приведет к образованию на них вышеупомянутой пленки, и т.д. аналогично вьш1есказанному. При этом период (частота) пульсаций, определяемый эмпирически, выбирается соответствующей наименьшей среднейтемпературы газов за холодным обрезом печи, так как при этом, при прочих равных условиях, теплоотдача газ-цепи наибольшая что и снижает в среднем температуру отходящих газов до наименьшей.

Необходимым условием успешного осуществления способа является необходимость равномерного прохождения

материала по зоне спекания, где тепловое напряжение максимально, и неравномерность слоя материала наиболее существенно сказывается на качестве клинкера, а следовательно, на эффективности обжига вообще.

С этой целью период (частота) пульсаций расхода шлама в печь должен быть намного меньше (больше) периода (частоты) среза колебаний по этому параметру. Под периодом (частотой) среза из теории автоматического регулирования понимается минимальный период (максимальная часто- та) колебаний параметра, характеризующего какой-либо материальный поток на входе в объект,которые воспринимаются приборами, т.е. не фильтруются полностью на выходе из объ

екта. В нашем случае колебания питания 11ечи шламом при их периоде (частоте) большем (меньшей), чем период (час-

екта. В нашем случае колебания питания 11ечи шламом при их периоде (частоте) большем (меньшей), чем период (час-

тота) среза, приводят к колебаниям слоя клинкера на выходе из печи.Величина периода (частоты) среза зависит от емкости объекта и определяется экспериментально. Для вращающихся

40

30

печей, являющихся объектами с большой емкостью, они определялись при разработке систем автоматического регулирования и составляют по периметру расход шлама -частоту порядка 10 - 10 Гц и период порядка 35 6,28 ( ) с.

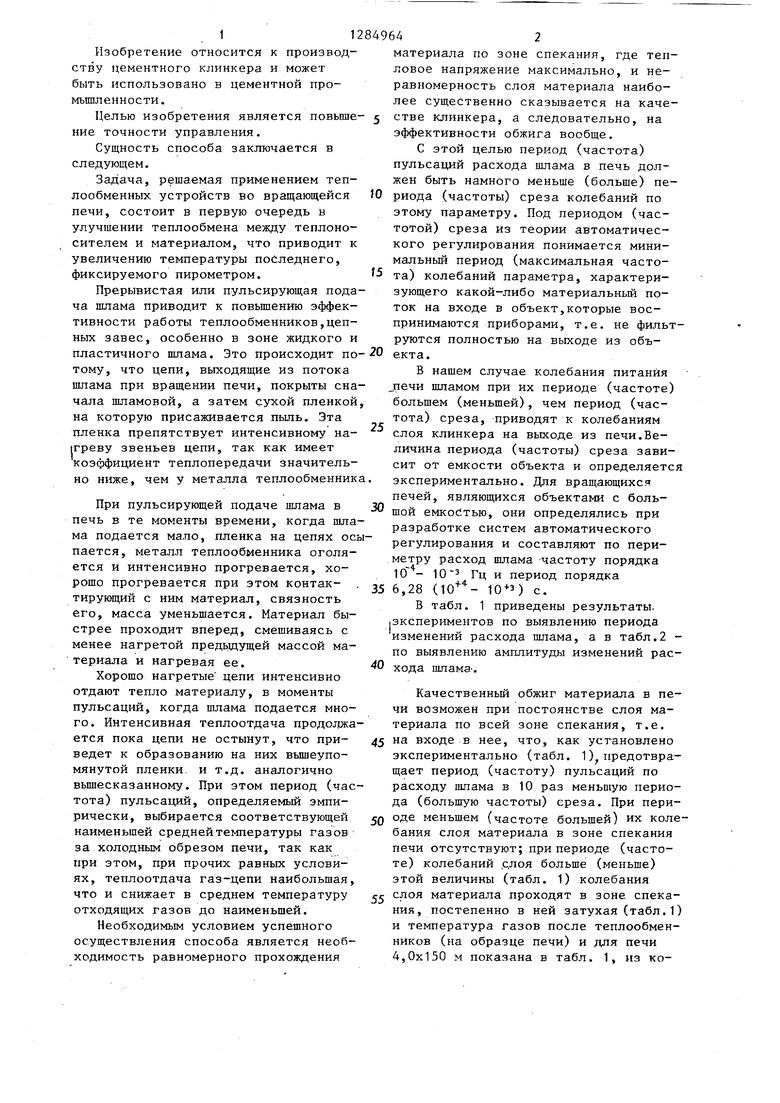

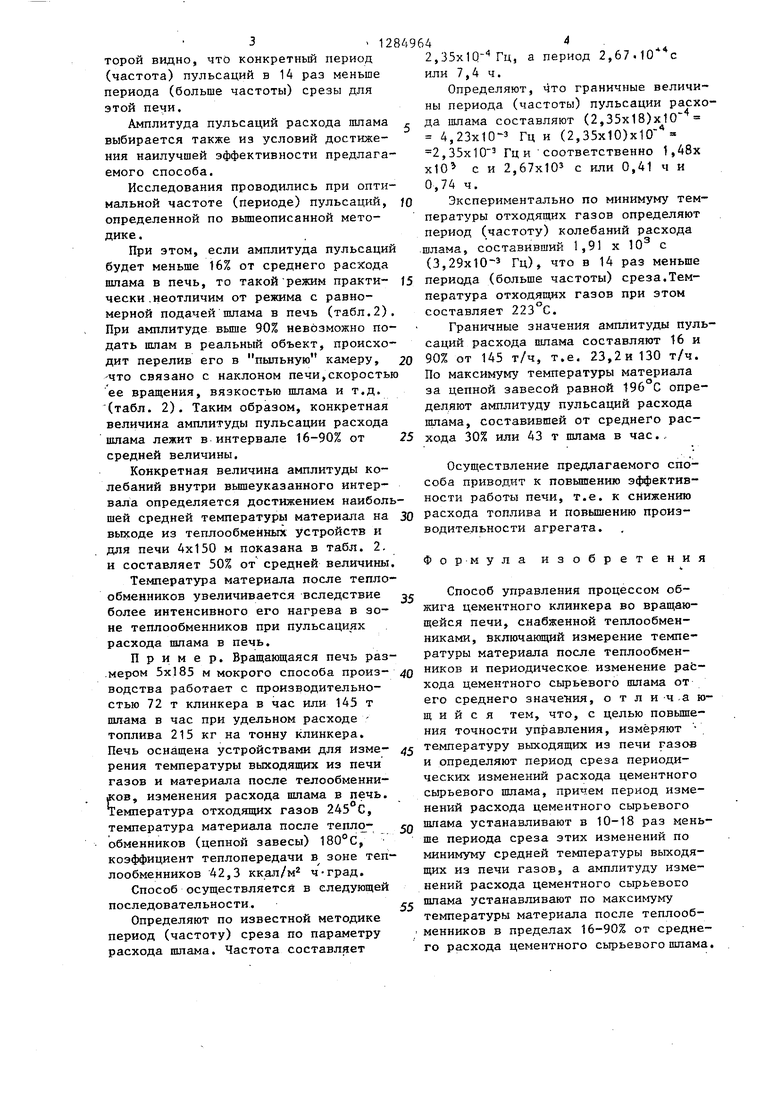

В табл. 1 приведены результаты, .экспериментов по выявлению периода изменений расхода шлама, а в табл.2 - по выявлению амплитуды изменений расхода шлама-.

5

Качественный обжиг материала в печи возможен при постоянстве слоя материала по всей зоне спекания, т.е. на входе в нее, что, как установлено экспериментально (табл. 1)предотвращает период (частоту) пульсаций по расходу шлама в 10 раз меньшую периода (большую частоты) среза. При периоде меньшем (частоте большей) их колебания слоя материала в зоне спекания печи отсутствуют; при периоде (частоте) колебаний ,с.лоя больше (меньше) этой величины (табл. 1) колебания r слоя материала проходят в зоне спекания, постепенно в ней затухая (табл. 1) и температура газов после теплообменников (на образце печи) и для печи 4,0x150 м показана в табл. 1, из ко0

торой видно, чти конкретный период (частота) пульсаций в 14 раз меньше периода (больше частоты) срезы для этой печи.

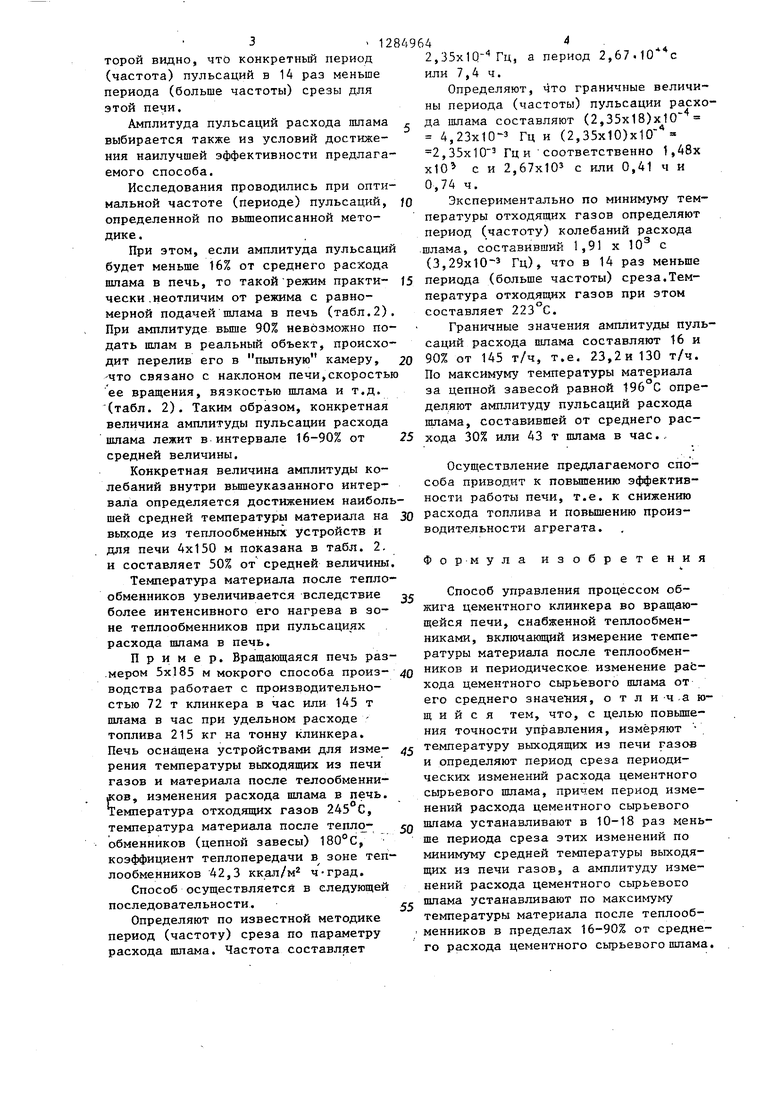

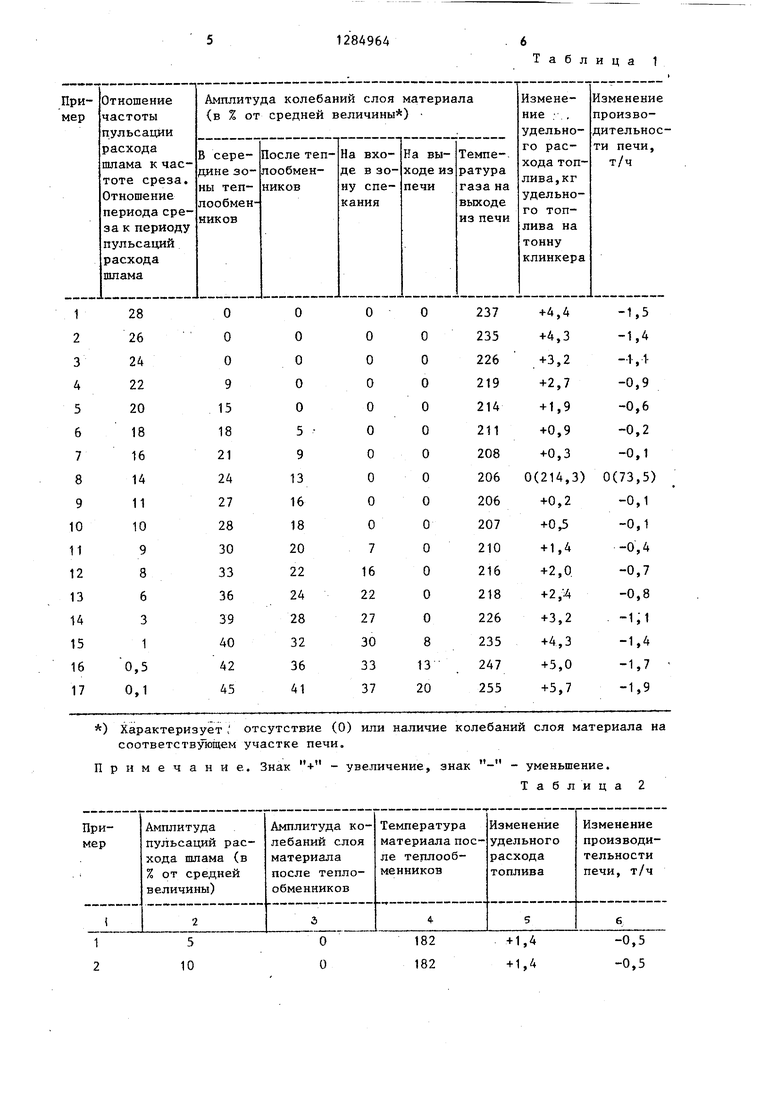

Амплитуда пульсаций расхода шлама выбирается также из условий достижения наилучшей эффективности предлагаемого способа.

Исследования проводились при оптимальной частоте (периоде) пульсаций, определенной по вьшеописанной методике .

При этом, если амплитуда пульсаций будет меньше 16% от среднего расхода пшама в печь, то такой режим практически .неотличим от режима с равномерной подачей шлама в печь (табл.2). При амплитуде выше 90% невозможно подать шлам в реальный объект, происходит перелив его в пыльную камеру,

-что связано с наклоном печи,скорость ее вращения, вязкостью шлама и т.д. (табл. 2). Таким образом, конкретная величина амплитуды пульсации расхода шлама лежит в интервале 16-90% от средней величины.

Конкретная величина амплитуды колебаний внутри вышеуказанного интервала определяется достижением наиболшей средней температуры материала на выходе из теплообменных устройств и для печи 4x150 м показана в табл. 2. и составляет 50% от средней величины

Температура материала после теплообменников увеличивается вследствие более интенсивного его нагрева в зоне теплообменников при пульсациях расхода шлама в печь.

Пример. Вращающаяся печь раз .мером 5x185 м мокрого способа произ- водства работает с производительностью 72 т клинкера в час или 145 т шлама в час при удельном расходе - топлива 215 кг на тонну клинкера. Печь оснащена устройствами для изме- рения температуры выходящих из печи газов и материала после телообменни- жов, изменения расхода птама в печь. Температура отходящих газов 245 С, температура материала после тепло;- обменников (цепной завесы) 180°С, коэффициент теплопередачи в зоне теплообменников 42,3 ккал/м ч-град.

Способ осуществляется в следующей последовательности.

Определяют по известной методике период (частоту) среза по параметру расхода шлама. Частота составляет

20

25

2,35x10- Гц, а период 2,67-10 с или 7,4 ч.

Определяют, что граничные величины периода (частоты) пульсации расхог да шлама составляют (2,35х18)х10 4,23x10 3 Гц и (2,35х10)х10 2,35x10 Гц и соответственно 1,48х х10 с и 2,67x10 с или 0,41 ч и 0,74 ч.

fO Экспериментально по минимуму температуры отходящих газов определяют период (частоту) колебаний расхода шлама, составивший 1,91 х 10 с (3,29х10 Гц), что в 14 раз меньше

15 периода (больше частоты) среза.Температура отходящих газов при этом составляет 223 С.

Граничные значения амплитуды пульсаций расхода шлама составляют 16 и 90% от 145 т/ч, т.е. 23,2 и 130 т/ч. По максимуму температуры материала за цепной завесой равной 196 С определяют амплитуду пульсаций расхода пшама, составившей от среднего расхода 30% или 43 т шлама в час.,

Осуществление предлагаемого способа приводит к повышению эффективности работы печи, т.е. к снижению расхода топлива и повышению производительности агрегата.

Ф о р м ула изобретения

Способ управления процессом обжига цементного клинкера во вращающейся печи, снабженной теплообменниками, включающий измерение температуры материала после теплообменников и периодическое изменение pafc- хода цементного сырьевого шлама от его среднего значения, о т л и ч,а ю щ и и с я тем, что, с целью повышения точности управления, измеряют температуру выходящих из печи газов и определяют период среза периодических изменений расхода цементного сырьевого шлама, причем период изменений расхода цементного сырьевого шлама устанавливают в 10-18 раз меньше периода среза этих изменений по минимуму средней температуры выходящих из печи газов, а амплитуду изменений расхода цементного сырьевого шлама устанавливают по максимуму температуры материала после теплообменников в пределах 16-90% от среднего расхода цементного сырьевого шлама

Т а

лица 1

Примечание. Знак - увеличение, знак - - уменьшение,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| Способ обжига цементного клинкера | 1988 |

|

SU1553523A1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

| Способ производства портландцементного клинкера | 1985 |

|

SU1330098A1 |

| Вращающаяся печь | 1979 |

|

SU960512A1 |

| Мокрый способ обжига цементного клинкера | 1979 |

|

SU772995A1 |

| Способ автоматического управления процессом обжига во вращающейся печи при производстве цементного клинкера | 1974 |

|

SU499238A1 |

| Способ управления процессом обжига ма-ТЕРиАлА BO ВРАщАющЕйСя пЕчи | 1979 |

|

SU836498A1 |

| Способ обжига цементного клинкера | 1987 |

|

SU1495323A1 |

| Способ автоматического регулирования общего клинкера во вращающихся печах | 1976 |

|

SU660951A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ управления процессом обжига во вращающейся печи | 1977 |

|

SU685644A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-01-23—Публикация

1984-12-25—Подача