Изобретение относится к окускованию руд и концентратов черных металлов и предназначено для использования при производстве окатышей из богатых железорудных концентратов, а также при получении окатышей из конгЦентратов цветных металлов, при полу чении окатышей из золы теплоэлектростанций и других тонкоизмельченных материалов. Известны способы обжига окатышей за счет непосредственного теплообмена между газовым теплоносителем и ма териалом, осуществляемые в плотном слое на конвейерных обжиговых машинах, шахтных печах и в пересыпакщемс слое во вращающихся печах Однако в шахтных печах невозможно создать агрегат большой единичной мощности; на конвейерных машинах сложно осуществить равномерный обямг окатышей по всей высоте слоя, а способ обжига окатышей на установках ре щетка-трубчатая печь не обеспечивает интенсивную теплопередачу от газового потока к окатьш1ам, кроме того, во вращающихся печах всегда имеется опасность образования настылей. Наиболее близким к изобретению по технической сущности является способ производства окатьш1ей, включающий окомкование, сушку, предварительный нагрев на конвейерной машине, обжиг и охлаждение-окатышей в кипящем слое. По этому способу производят псевдо- ожижение самих окатьш1ей 2 . Недостатком способа является высокий расход электроэнергии, потребляемой газодутьевыми агрегатами. Обусловлено это тем, что для псевдоожижения окатышей промьштенных размеров (12-15 мм ) требуются высокие скорости газового потока (свьпие 5 м/сек) и напоры свыше 600-800 мм вод.ст. Кроме того, при хаотическом движении окатьшей в кипящем слое происходит их истирание с образованием пыли, выносимой газовым потоком.

3

Цель изобретения - интенсификация процесса и улучшение качества готово продукции.

Поставленная цель достигается тем что обжиг и охлаждение осуществляют при перемещении окатышей в плотном слое через кипящий слой твердого теплоносителя в пространстве пор меяоду окатьшами, при этом порозность слоя окатьшей равна 0,35-0,5, а отношение скорости фильтрации при псевдоожижении частиц твердого теплоносителя и скорости фильтрации, в ачале псевдоожижения равно 2-3,5..,

При этом фракционшлй состав части твердого теплоносителя при получении Ькатьппей размером 10-20 мм находится в пределах 0,8 мм 5-10%; 0-,8-0,3 мм 50-70%; 0,3-0,15 мм - 10-40% и 0,15 мм - 5-10%.

Кроме того, при осуществлении окислительного обжига в качестве твердого, теплоносителя используют инертный материал, а газ содержит свободный кислород в количестве 8-21% по объему в случае же восстановительного обжига с получением окатышей, частично восстановленных до металлического железа, в качестве

fI ,

твердого теплоносителя используют измельченное твердое топливо, а газ содержит 15-95% восстановителей. Кроме того, осуществляют; рециркуляцию твердого теплоносителя.

Применение предлагаемого способа окажется особенно полезным при полу } Фракционный состав,

Состав,

2-1 мм I Г-0,5 мм|0,5-0,16 I б

60

25

704

учении частично восстановленных окаты шей из рудно-топливных шихт, так как в силу высокой эндотер№1чностн процесса восстановления окислов железа твердым углеродом, его скорость лимитируется скоростью теплообмена.

Пример. В лабораторных условиях пр.оводят серии опытов по осуществлению псевдоожижения различных твердых теплоносителей в порах слоя окатышей и по обжигу и охлаждению окатышей в кипящем слое твердого теплоносителя, В первой серии в колонке из окатьшгей высотой 400 мм псевдоожижают воздухом с температурой 20 С различные дисперсные материалы - кварцевый песок, электрокорунд, коксик и бой окатьшей. Окатыши имеют следующие характеристики:

Содержание фракций,

18-15 мм,%5,6

Содержание фракций,

15-12 мм73,2

Содержание фракций,

12-8 мм - 21,2

Насглшная плотность,

,94

Порозность слоя 0,49

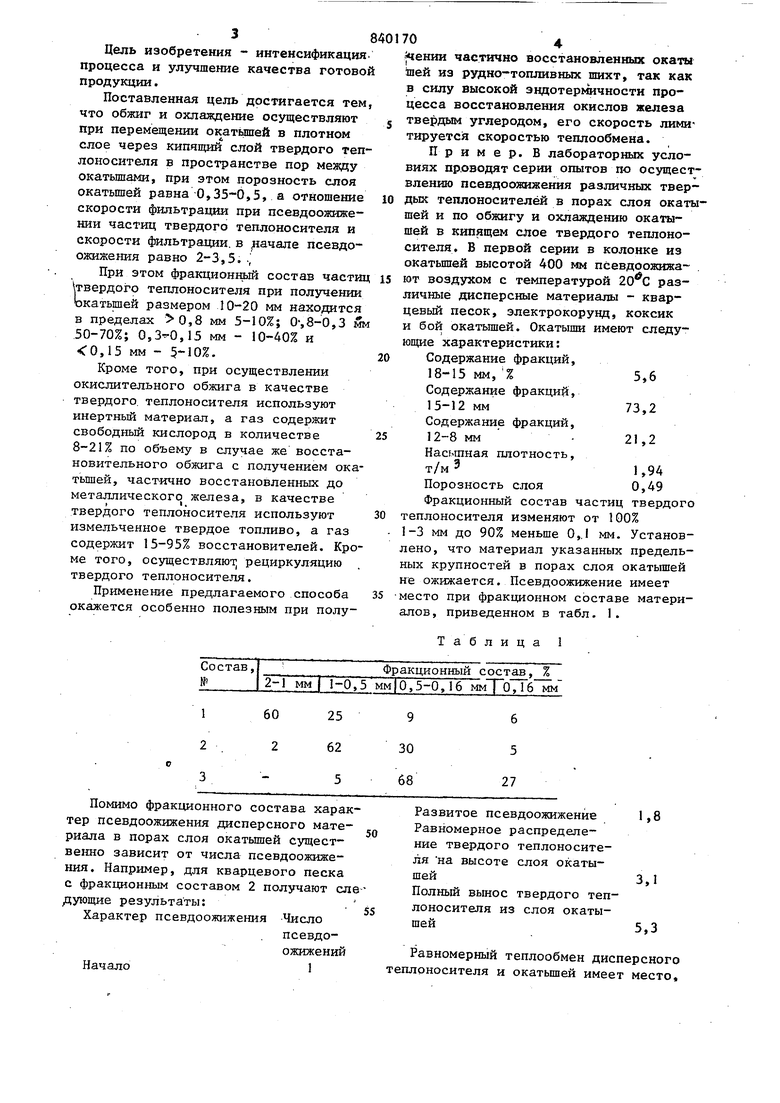

Фракционный состав частиц твердого теплоносителя изменяют от 100% 1-3 мм до 90% меньше О,.I мм. Установлено, что материал указанных предельных крупностей в порах слоя окатышей не ожижается. Псевдоожижение имеет место при фракционном составе материалов, приведенном в табл. 1.

Таблица 1

мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термического упрочнения окатышей | 1978 |

|

SU1081224A1 |

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Способ подготовки шихты к обжигу | 1984 |

|

SU1188216A1 |

| Способ регулирования температуры обжига окатышей на конвейерных машинах | 1979 |

|

SU855028A1 |

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| Способ получения окатышей | 1981 |

|

SU1010145A1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

Помимо фракционного состава характер псевдоожижения дисперсного материала в порах слоя окатышей сущестBeifflo зависит от числа псевдоожижения. Например, для кварцевого песка с фракционным составом 2 пол5чают cлвдующие результаты:

Характер псевдоожижения Число

псевдоожиженийНачало1

Развитое псевдоожиженйе 1,8 Равномерное распределение твердого теплоносителя на высоте слоя окатышей3,1 Полный вынос твердого теплоносителя из слоя окатышей 5,3

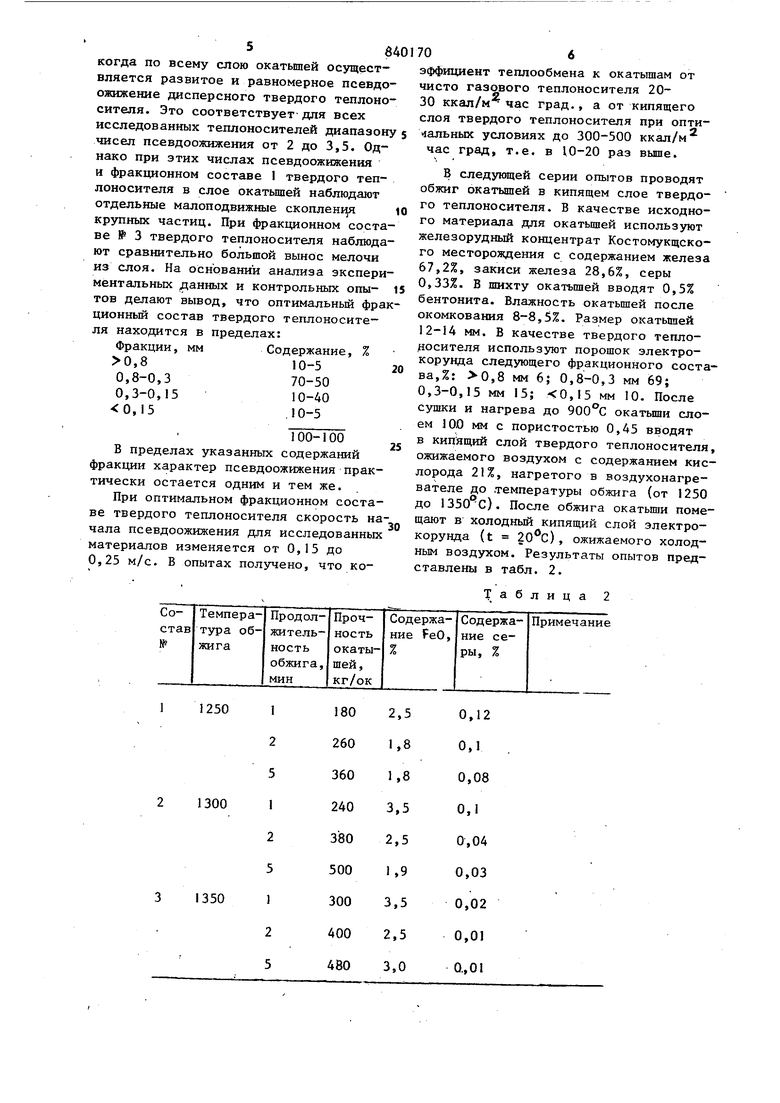

Равномерный теплообмен дисперсного еплоносителя и окатьш1ей имеет место. 56 когда по всему слою окатышей осуществляется развитое и равномерное псевдо ожижение дисперсного твердого теплоно сителя. Это соответствует для всех исследованных теплоносителей диапазон чисел псевдоожижения от 2 до 3,5. Однако при этих числах псевдоожижения и фракционном составе 1 твердого теплоносителя в слое окатьшей наблюдают отдельные малоподвижные скопления крупных частиц. При фракционном соста ве № 3 твердого теплоносителя наблюда ют сравнительно большой вынос мелочи из слоя. На основании анализа экспери ментальных данных и контрольных опытов делают вывод, что оптимальный фра ционный состав твердого теплоносителя находится в пределах: Фракции, мм Содержание, % 0,810-5 0,8-0,370-50 0,3-0,1510-40 0,15.10-5 1 00-100 В пределах указанных содержаний фракции характер псевдоожижения практически остается одним и тем же. При оптимальном фракционном составе твердого теплоносителя скорость на чала псевдоожижения для исследованных материалов изменяется от 0,15 до 0,25 м/с, В опытах получено, что ко1

2 5 1

2 5 1

2 5 06 ффициент теплообмена к окатышам от исто газового теплоносителя 2030 ккал/м час град., а от кипящего слоя твердого теплоносителя при оптичальных условиях до 300-500 ккал/м час град, т.е. в 10-20 раз выше. В следующей серии опытов проводят обжиг окатышей в кипящем слое твердого теплоносителя. В качестве исходного материала для окатышей используют железорудный концентрат Костомукщского месторождения с содержанием железа 67,2%, закиси железа 28,6%, серы 0,33%. В шихту ока1ЪШ1ей вводят 0,5% бентонита. Влажность окатьшей после окомкования 8-8,5%. Размер окатышей 12-14 мм. В качестве твердого теплодосителя используют порошок электрокорунда следующего фракционного состава,%: 0,8 мм 6; 0,8-0,3 мм 69; 0,3-0,15 мм 15; 0,15 мм 10. После сушки и нагрева до окатьш1и слоем 100 мм с пористостью 0,45 вводят в кипящий слой твердого теплоносителя, ожижаемого воздухом с содержанием кислорода 21%, нагретого в воздухонагревателе до температуры обжига (от 1250 до 1350С). После обжига окатыши помещают в холодный кипящий слой электрокорунда (t 20 с), ожижаемого холодным воздухом. Результаты опытов представлены в табл. 2. Таблица 2 7 Как ввдно из представленных даншх за 1-2 мин обжига в кипящем слое твер дого теплоносителя могут быть получен окатыши с достаточной прочностью и малым содержанием серы. Положительный эффект от использов ния предлагаемого способа обжига окатышей заключается в улучшении металлургических свойств окатышей за счет равномерного и регулируемого по скоро ти обжигаи охлаждения, сокращения объема облсигового и холодильного агрегатов за счет повьпиения в 5-7 раз их удельной производительности и удешевления их стоимости за счет исклгочения применения высоколегированных сталей и подвижных частей. Формула изобретения 1. Способ производства железорудных окатышей, включающий окомкование тонкоизмельченных концентратов, сушку, предварительный нагрев окатышей на конвейерной решетке, обжиг и охлаж дение с продувом газа снизу, отличающийся тем, что,, с целью интенсификации процесса и улучшения качества готовой продукции, обжиг и охлаждение осуществляют путем перемещения окатышей в плотной слое через кипящий слой твердого теплоносителя, при зтом порозность слоя окатышей равна 0,35-0,5, а отношение ско708ростй фильтрации при псевдоожижении частиц TBefworo теплоносителя и скорости фильтрации в начале псевдоожижения равно 2-3,5. 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что фракционный состав частиц твердого теплоносителя при получении окатышей размером 10-20 мм составляет 0,8 мм 5-10%, 0,8-0,3 мм - 50-70%, 0,3-0,15 мм 10-40% и 0,15 мм - 5-10%. 3.Способ по п. 1, отличающийся тем, что при окислительном обжиге в качестве твердого теплоносителя используют инертный материал, а газ содержит свободный кислород в количестве 8-21% по объему. 4.Способ по п. 1,отличаю щ и и с я тем, что при восстановительном обжиге с получением окатышей, частично восстановленных до металлического железа, в качестве твердого теплоносителя используют измельченное твердое топливо, а газ содержит 15-95% восстановителей. 5.Способ по п. 1, отлича ющ и и с я тем, что осуществляют рециркуляцию твердого теплоносителя. Источники информации, принятые во внимание при экспершао 1.Ручкин И.Е. Производство железорудных окатышей. М., Металлургия, 1976. 2.Авторское свидетельство СССР № 272321, кл. С 22 В 1/24, 1970.

Авторы

Даты

1981-06-23—Публикация

1977-08-23—Подача