Изобретение относится к сжиганию топлива и может быть использовано на тепловых электростанциях.

Целью изобретения является повышение экономичности.

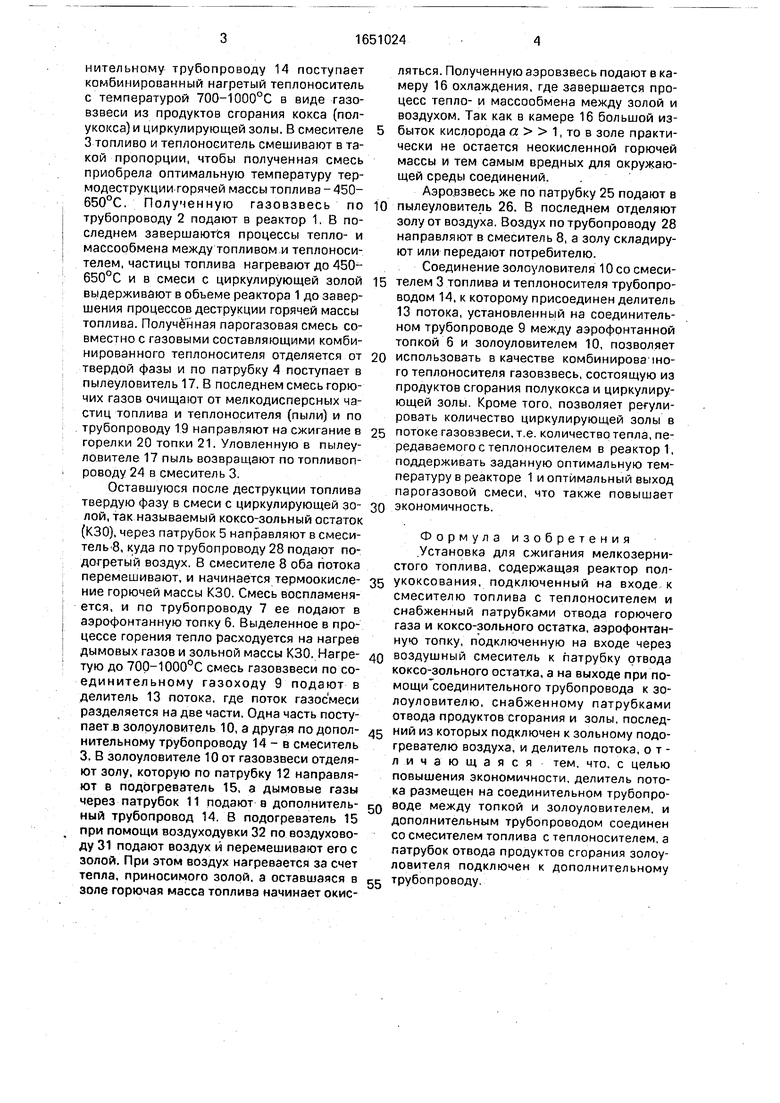

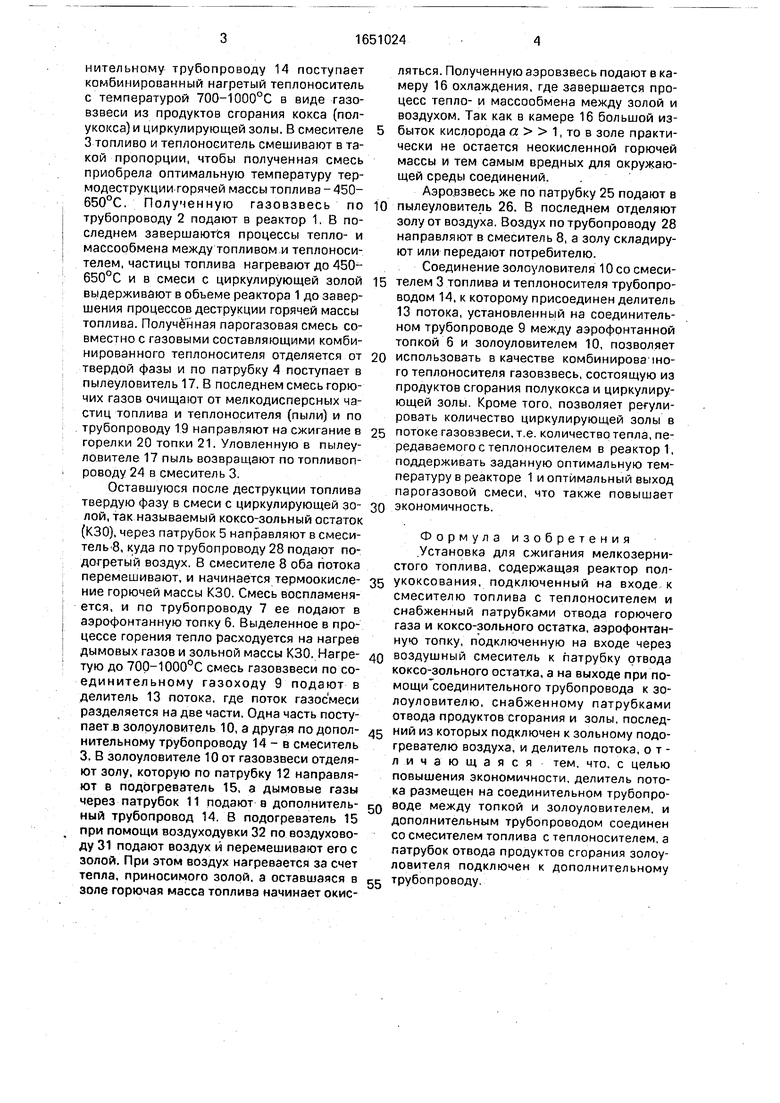

На чертеже изображена установка для сжигания мелкозернистого топлива.

Установка содержит реактор 1 полукоксования, подключенный на входе трубопроводом 2 к смесителю 3 топлива с теплоносителем и снабженный патрубком 4 отвода горючего газа и патрубком 5 отвода коксового остатка, аэрофонтанную топку 6. подключенную на входе трубопроводом 7 к воздушному смесителю 8, а на выходе - соединительным трубопроводом 9 к золоуловителю 10, снабженному патрубком 11 отвода продуктов сгорания и патрубком 12 отвода золы. На соединительном трубопроводе 9 размещен делитель 13 потока, который дополнительным трубопроводом 14 соединен со смесителем 3. Золоуловитель

10 подключен патрубком 11 к дополнительному трубопроводу 14, а патрубком 12 - к выносному зольному подогревателю 15 воздуха, соединенному с камерой 16 охлаждения. Патрубок 4 реактора 1 полукоксования соединен с пылеуловителем 17, выходной патрубок 18 которого трубопроводом 19 подключен к горелкам 20 топки 21 котла 22. а течка 23 через топливопровод 24 подключена к смесителю 3. Камера 16 охлаждения выходным патрубком 25 соединена с пылеуловителем 26, выходной патрубок 27 которого трубопроводом 28 соединен со смесителем 8. Воздухоподогреватель 29 котла 22 воздуховодом 30 подключен к горелкам 20. а подогреватель 15- воздуховодом 31 к воздуходувке 32.

Установка работает следующим образом.

Мелкозернистое топливо (фракция крупностью О-15 мм) по топливопроводу 24 подают в смеситель 3, в который по дополсл

с

о сл

о

к

иительному трубопроводу 14 поступает комбинированный нагретый теплоноситель с температурой 700-1000°С в виде газовзвеси из продуктов сгорания кокса (полукокса) и циркулирующей золы. В смесителе 3 топливо и теплоноситель смешивают в такой пропорции, чтобы полученная смесь приобрела оптимальную температуру термодеструкции горячей массы топлива - 450- 650°С. Полученную газовзвесь по трубопроводу 2 подают в реактор 1. В последнем завершаются процессы тепло- и массообмена между топливом и теплоносителем, частицы топлива нагревают до 450- 650°С и в смеси с циркулирующей золой выдерживают в объеме реактора 1 до завершения процессов деструкции горячей массы топлива. Полученная парогазовая смесь совместно с газовыми составляющими комбинированного теплоносителя отделяется от твердой фазы и по патрубку 4 поступает в пылеуловитель 17. В последнем смесь горючих газов очищают от мелкодисперсных частиц топлива и теплоносителя (пыли) и по трубопроводу 19 направляют на сжигание в горелки 20 топки 21. Уловленную в пылеуловителе 17 пыль возвращают по топливопроводу 24 в смеситель 3.

Оставшуюся после деструкции топлива твердую фазу в смеси с циркулирующей золой, так называемый коксо-зольный остаток (КЗО), через патрубок 5 направляют в смеси- , куда по трубопроводу 28 подают подогретый воздух. В смесителе 8 оба потока перемешивают, и начинается термоокисление горючей массы КЗО. Смесь воспламеняется, и по трубопроводу 7 ее подают в аэрофонтанную топку 6. Выделенное в процессе горения тепло расходуется на нагрев дымовых газов и зольной массы КЗО. Нагретую до 700-1000°С смесь газовзвеси по со- единительному газоходу 9 подают в делитель 13 потока, где поток газос меси разделяется на две части. Одна часть поступает в золоуловитель 10, а другая по дополнительному трубопроводу 14 - в смеситель 3. В золоуловителе 10 от газовзвеси отделяют золу, которую по патрубку 12 направляют в подогреватель 15, а дымовые газы через патрубок 11 подают в дополнительный трубопровод 14. В подогреватель 15 при помощи воздуходувки 32 по воздуховоду 31 подают воздух и перемешивают его с золой. При этом воздух нагревается за счет тепла, приносимого золой, а оставшаяся в золе горючая масса топлива начинает окисляться. Полученную азровзвесь подают в камеру 16 охлаждения, где завершается процесс тепло- и массообмена между золой и воздухом. Так как в камере 16 большой избыток кислорода а 1, то в золе практически не остается неокисленной горючей массы и тем самым вредных для окружающей среды соединений.

Аэровзвесь же по патрубку 25 подают в

пылеуловитель 26. В последнем отделяют золу от воздуха. Воздух по трубопроводу 28 направляют в смеситель 8, а золу складируют или передают потребителю.

Соединение золоуловителя 10 со смесителем 3 топлива и теплоносителя трубопроводом 14, к которому присоединен делитель 13 потока, установленный на соединительном трубопроводе 9 между аэрофонтанной топкой 6 и золоуловителем 10, позволяет

использовать в качестве комбинирова IHO- го теплоносителя газовзвесь, состоящую из продуктов сгорания полукокса и циркулирующей золы. Кроме того, позволяет регулировать количество циркулирующей золы в

потоке газовэвеси, т.е.количество тепла,передаваемого с теплоносителем в реактор, поддерживать заданную оптимальную температуру в реакторе 1 и оптимальный выход парогазовой смеси, что также повышает

экономичность.

Формула изобретения Установка для сжигания мелкозернистого топлива, содержащая реактор полукоксования, подключенный на входе к смесителю топлива с теплоносителем и снабженный патрубками отвода горючего газа и коксо-зольного остатка, аэрофонтанную топку, подключенную на входе через

воздушный смеситель к патрубку отвода коксо-зольного остатка, а на выходе при помощи соединительного трубопровода к золоуловителю, снабженному патрубками отвода продуктов сгорания и золы, последний из которых подключен к зольному подогревателю воздуха, и делитель потока, отличающаяся тем, что. с целью повышения экономичности, делитель потока размещен на соединительном трубопроводе между топкой и золоуловителем, и дополнительным трубопроводом соединен со смесителем топлива с теплоносителем, а латрубок отвода продуктов сгорания золоуловителя подключен к дополнительному

трубопроводу.

ff

/

28 б 3 И

1925 пи

uи.

Воздух.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической переработки высокозольного топлива | 1990 |

|

SU1754760A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2008 |

|

RU2360942C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТОПЛИВ | 1997 |

|

RU2118979C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТВЕРДЫХ ТОПЛИВ | 1994 |

|

RU2088633C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2013 |

|

RU2527214C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 1996 |

|

RU2117687C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2372372C1 |

Изобретение относится к сжиганию топлива и позволяет повысить экономичность. На газоходе 9. соединяющем аэрофонтанную топку 6 с золоуловителем 10, размещен делитель золы 13, содиненный дополнительным газоходом 14 со смесителем 3 топлива и теплоносителя. Это позволяет использовать в качестве теплоносителя в реакторе 1 полукоксования золу и дымовые газы, образовавшиеся в топке 6. 1 ил.

| Способ сжигания твердого измельченного топлива | 1984 |

|

SU1198315A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-23—Публикация

1987-10-05—Подача