Изобретение относится к пищевой промышленности, а именно к способу приготовления бисквитного полуфабриката, и может быть использовано в производстве мучных кондитерских изделий.

Цель изобретения - снижение расхода меланжа и ускорение способа,

Способ осуществляют следующим образом.

Необходимое количество микрокристаллической целлюлозы разделяют на две равные части, одну из которых смешивают с меланжем и сбивают на сбивальной машине в течение 7-8 мин После этого в полученную смесь добавляют требуемое количество сахарного песка и дополнительно сбивают 10- 13 мин. Одновременно готовят смесь из муки, оставшегося количества микрокристаллической целлюлозы и какао- порошка, которую вводят в сбитую массу и перемешивают 15 с,

Полученное тесто жидкой консистенции разливают в формы толщиной не менее 30 мм, предварительно смазанные жиром или выстланные бумагой и выпекают 25-30 мин при 170-175°С.

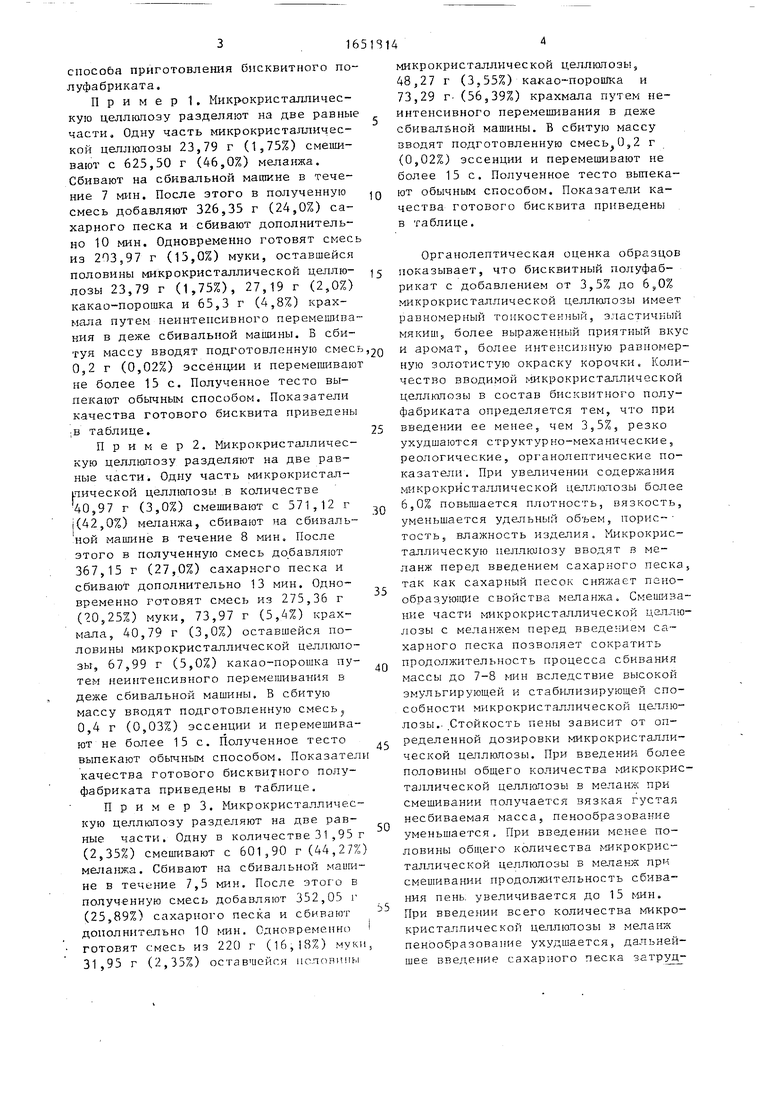

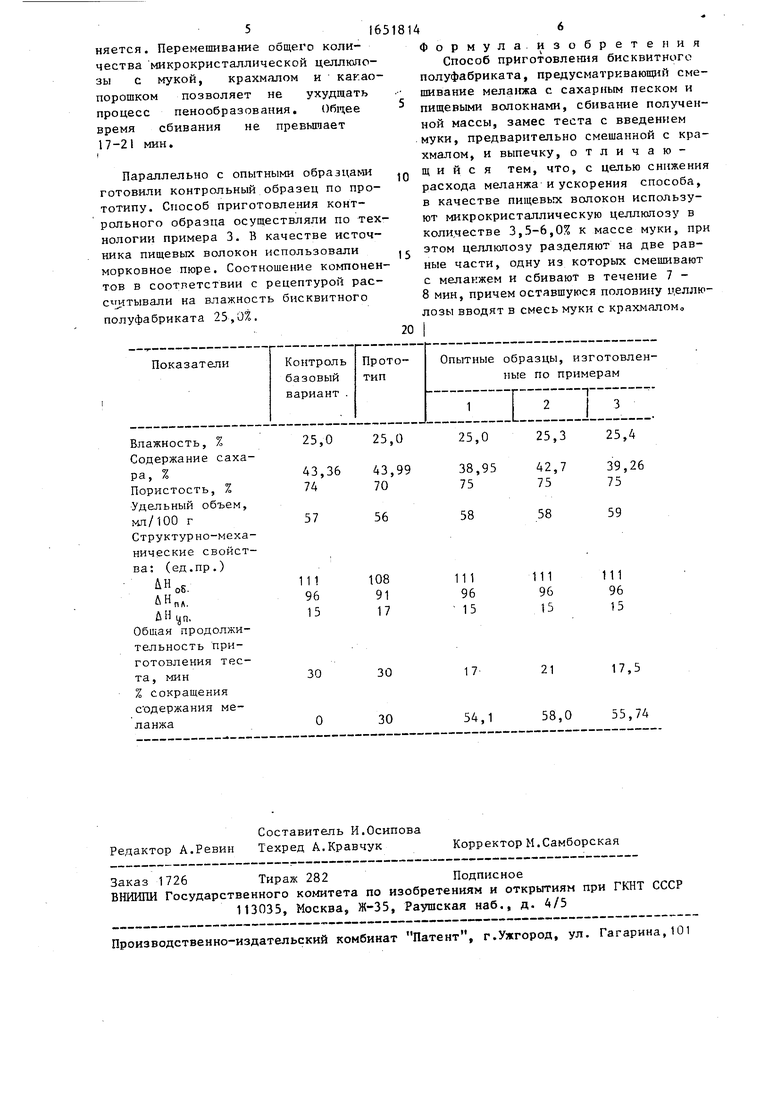

В таблице приведены сравнительные характеристики показателей качества известных технологий и предлагаемого

способа приготовления бисквитного полуфабриката.

Пример 1. Микрокристаллическую целлюлозу разделяют на две равные части. Одну часть микрокристаллической целлюлозы 23,79 г (1,75%) смешивают с 625,50 г (46,0%) меланжа. Сбивают на сбивальной машине в течение 7 мин. После этого в полученную смесь добавляют 326,35 г (24,0%) сахарного песка и сбивают дополнительно 10 мин. Одновременно готовят смесь из 203,97 г (15,0%) муки, оставшейся половины микрокристаллической целлюлозы 23,79 г (1,75%), 27,19 г (2,0%) какао-порошка и 65,3 г (4,8%) крахмала путем неинтенсивного перемешивания в деже сбивальной машины. Б сби- туя массу вводят подготовленную смесь 0,2 г (0,02%) эссенции и перемешивают не более 15 с. Полученное тесто выпекают обычным способом. Показатели качества готового бисквита приведены ,в таблице.

Пример 2. Микрокристаллическую целлюлозу разделяют на две равные части. Одну часть микрокристаллической целлюлозы в количестве 40,97 г (3,0%) смешивают с 571,12 г |(42,0%) меланжа, сбивают на сбивальной машине в течение 8 мин. После этого в полученную смесь добавляют 367,15 г (27,0%) сахарного песка и сбивают дополнительно 13 мин. Одновременно готовят смесь из 275,36 г (20,25%) муки, 73,97 г (5,4%) крахмала, 40,79 г (3,0%) оставшейся половины микрокристаллической целлюлозы, 67,99 г (5,0%) какао-порошка путем неинтенсивного перемешивания в деже сбивальной машины. В сбитую массу вводят подготовленную смесь 0,4 г (0,03%) эссенции и перемешивают не более 15с. Полученное тесто выпекают обычным способом. Показатели качества готового бисквитного полуфабриката приведены в таблице.

Пример 3. Микрокристаллическую целлюлозу разделяют на две равные части. Одну в количестве 31 ,95 г (2,35%) смешивают с 601,90 г (44,27%) меланжа. Сбивают на сбивальной машине в течение 7,5 мин. После этого в полученную смесь добавляют 352,05 г (25,89%) сахарного песка и сбивают дополнительно 10 мин. Одновременно готовят смесь из 220 г (16,18%) муки, 31,95 г (2,35%) оставшейся ППРРНПЫ

5

0

5

0

5

0

5

0

5

микрокристаллической целлюлозы, 48,27 г (3,55%) какао-порошка и 73,29 г-(56,39%) крахмала путем неинтенсивного перемешивания в деже сбивальной машины. В сбитую массу вводят подготовленную смесь 0,2 г (0,02%) эссенции и перемешивают не более 15 с. Полученное тесто выпекают обычным способом. Показатели качества готового бисквита приведены в таблице.

Органолептическая оценка образцов показывает, что бисквитный полуфабрикат с добавлением от 3,5% до 6,0% микрокристаллической целлюлозы имеет равномерный тонкостенный, эластичный мякиш, более выраженный приятный вкус и аромат, более интенсивную равномерную золотистую окраску корочки. Количество вводимой микрокристаллической целлюлозы в состав бисквитного полуфабриката определяется тем, что при введении ее менее, чем 3,5%, резко ухудшаются структурно-механические, реологические, органолептические показатели. При увеличении содержания микрокристаллической целлюлозы более 6,0% повышается плотность, вязкость, уменьшается удельный объем, пористость, влажность изделия. Микрокристаллическую целлюлозу вводят в меланж перед введением сахарного песка, так как сахарный песок снижает пгно- образующие свойства меланжа. Смешивание части микрокристаллической целлюлозы с меланжем перед введением сахарного песка позволяет сократить продолжительность процесса сбивания массы до 7-8 мин вследствие высокой эмульгирующей и стабилизирующей способности микрокристаллической целлюлозы. Стойкость пены зависит от определенной дозировки микрокристаллической целлюлозы. При введении более половины общего количества микрокристаллической целлюлозы в меланж при смешивании получается вязкая густая несбиваемая масса, ценообразование уменьшается, При введении менее половины общего количества микрокристаллической целлюлозы в меланж при смешивании продолжительность сбивания пень увеличивается до 15 мин. При введении всего количества микрокристаллической целлюлозы в меланж ценообразование ухудшается, дальнейшее введение сахарного песка затруцняется. Перемешивание общего количества микрокристаллической целлюлозы с мукой, крахмалом и какао- порошком позволяет не ухудшать процесс пенообразования. Общее время сбивания не превышает 17-21 мин.

)

Параллельно с опытными образцами готовили контрольный образец по прототипу. Способ приготовления контрольного образца осуществляли по технологии примера 3. В качестве источника пищевых волокон использовали морковное пюре. Соотношение компонентов в соотлетствии с рецептурой рас- сггчтывали на влажность бисквитного полуфабриката 25,0%.

Формула изобретения

Способ приготовления бисквитного полуфабриката, предусматривающий смешивание меланжа с сахарным песком и пищевыми волокнами, сбивание полученной массы, замес теста с введением муки, предварительно смешанной с крахмалом, и выпечку, отличающийся тем, что, с целью снижения расхода меланжа и ускорения способа, в качестве пищевых волокон используют микрокристаллическую целлюлозу в количестве 3,5-6,0% к массе муки, при этом целлюлозу разделяют на две равные части, одну из которых смешивают с меланжем и сбивают в течение 7 - 8 мин, причем оставшуюся половину целлюлозы вводят в смесь муки с крахмалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БИСКВИТА | 1992 |

|

RU2048106C1 |

| СПОСОБ ПРОИЗВОДСТВА МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ ВИДА ПРЯНИКОВ И КОВРИЖЕК, ПЕЧЕНЬЯ, ТОРТОВ И ПИРОЖНЫХ | 1997 |

|

RU2093989C1 |

| СПОСОБ ПРОИЗВОДСТВА МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ ВИДА ПРЯНИКОВ И КОВРИЖЕК, БАРАНОЧНЫХ ИЗДЕЛИЙ, ПЕЧЕНЬЯ, ВАФЕЛЬ И ИЗДЕЛИЙ НА ВАФЕЛЬНОЙ ОСНОВЕ, ТОРТОВ И ПИРОЖНЫХ | 1997 |

|

RU2093032C1 |

| СПОСОБ ПРОИЗВОДСТВА БИСКВИТНОГО ПОЛУФАБРИКАТА | 1993 |

|

RU2066956C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗГЛЮТЕНОВОГО БИСКВИТНОГО ИЗДЕЛИЯ | 2015 |

|

RU2603726C1 |

| Способ производства кекса | 2017 |

|

RU2660268C1 |

| СПОСОБ ПРОИЗВОДСТВА ДИЕТИЧЕСКОГО БИСКВИТНОГО ПОЛУФАБРИКАТА | 1993 |

|

RU2085081C1 |

| Способ производства мучного кондитерского изделия на основе бисквитного полуфабриката | 2016 |

|

RU2622722C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ И СПОСОБ ИХ ПРОИЗВОДСТВА | 1994 |

|

RU2060664C1 |

| СПОСОБ ПРОИЗВОДСТВА БИСКВИТА | 2013 |

|

RU2528936C1 |

Изобретение относится к пищевой промышленности, а именно к способу приготовления бисквитного полуфабриката, и может быть использовано в производстве мучных кондитерских из- делий. Цель изобретения - снижение расхода меланжа и ускорение способа. Необходимое количество микрокристаллической целлюлозы разделяют на две равные части. Одну часть смешивают с меланжем и сбивают в течение 7 - 8 мин. После этого в полученную смесь добавляют требуемое количество сахара и дополнительно сбивают 10-13 мин. Одновременно готовят смесь из муки, оставшегося количества микрокристаллической целлюлозы и какао-порошка и вводят ее в сбитую массу ri переме-- шивают 15 с. Полученное тесто разливают в формы и выпекают 25-30 мин при температуре 170-175°С. Продолжительность приготовления теста сокращается по сравнению с прототипом в 2 раза, расход меланжа сокращается в 1,5 раза. 1 табл. О «Э

| Талейсник М.А | |||

| и др | |||

| Технология мучных кондитерский изделий | |||

| М.: Аг ропромиздат, 1986, с.44-53 | |||

| Способ производства теста для бисквита | 1982 |

|

SU1099933A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-30—Публикация

1989-06-26—Подача