Изобретение относится к термической обработке стали и может быть использовано в металлургии и машиностроении при изготовлении тонкостенных изделий цилиндрической формы.

Цель изобретения - улучшение качества путем уменьшения поводки цилиндрической формы изделия.

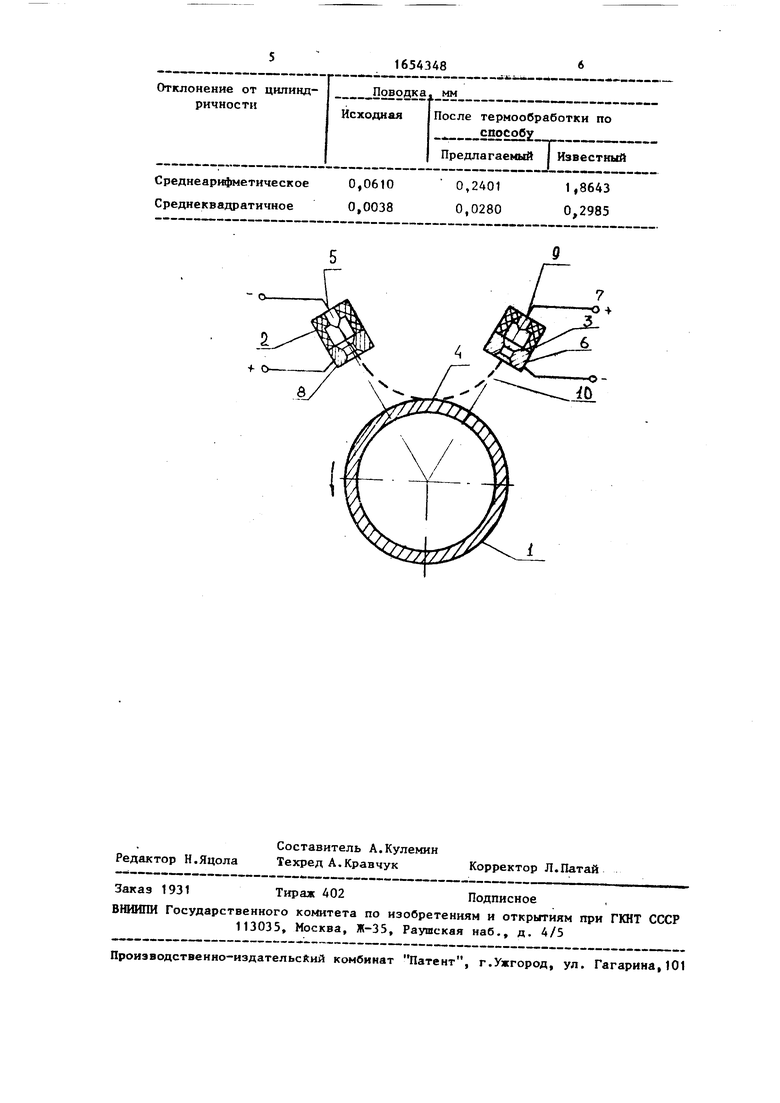

На чертеже показана схема обработки вращающейся стальной тонкостенной детали цилиндрической формы двумя плазмотронами.

Сущность способа заключается в том, что для обработки изделия используют по крайней мере, два плазмотрона и плазменную дугу формируют между электродом одного плазмотрона, изделием и электродом другого плазмотрона .

Установка для осуществления споссг- ба содержит обрабатываемое изделие 1, плазмотроны 2 и 3, реализующие нагрев детали на участке 4, катоды 5 и 6, источник 7 тока и аноды 8 и 9. На чертеже также показана линия 10, по которой происходит замыкание цели.

Способ осуществляется следующим образом.

Изделие 1 приходит во вращение. Катоды 5 и 6 обоих плазмотронов 2 и 3 подключаются к выходам источника 7 тока разной полярности

(один

плюсу

другой к минусу), дуга у каждого плазмотрона зажигается подачей высокого напряжения на соответствующие аноды 8 и 9 и далее замыкается через поверхность

05

сл

4ь СО

4

00

электропроводного изделия 1 по пунктирной линии 10.

Термообработка изделия 1 в каждый момент времени осуществляется на участке 4 пятна контакта плазменной , дуги с изделием. Так как плаэмлро- ны 2 и 3 стоят Несимметрично относительно изделия 1, то дуга горит

используют стандартный от промышленной установки УПУ-2М. Во избежание потухания дуги между катодом и анодо каждого плазмотрона поддерживается дежурная дуга. Режимы обработки выбраны следующие: плазмообразующий газ -смесь аргона и азота (75+25Z), напряжение на основной дуге 60В,

по направлению, соответствующему мини- о ток 00 А, напряжение на дежурной

мальному расстоянию между осями плазмотронов .

Таким образом, термообработка вращающегося изделия не требует то- коподвода к нему, что существенно улучшает качество тонкостенного изделия за счет уменьшения поводки, вызванной нагревом проходящим током (между токосъемником и пятном контакта) .

Предложенный способ включает следующую последовательность операций: установку плазмотронов в непосредст венной близости (дистанция 10-30 мм) от изделия; создание относительного перемещения детали и плазмотронов; подачу напряжения, необходимого для удержания дуг, на катоды плазмотронов; поджигание дуг между катодом и анодом каждого напряжения и, как след ствие,замыкание дуг отдельных плазмотронов через обрабатываемое изделие.

Пример Способ реализуют в следующей последовательности. Цилиндрическое тонкостенное изделие внешним диаметром 300 мм и толщиной стенки 5 мм из стали 12ХНЗА, цементированное до твердости НВ 260, устанавливают в патроне токарного станка и приводят во вращение с частотой 60 об/мин. Оси двух плазмотроно устанавливают по углом между ними

между срезом сопла плазмотронов и деталью 20 мм.

При зажигании дуги электрическая цепь замыкается между минусом источника питания, катодом одного из плазмотронов, изделием, анодом другого плазмотрона и плюсом источника питания. В качестве источника питания

радиусу детали с 60°. Расстояния

используют стандартный от промышленной установки УПУ-2М. Во избежание потухания дуги между катодом и анодом каждого плазмотрона поддерживается дежурная дуга. Режимы обработки выбраны следующие: плазмообразующий газ -смесь аргона и азота (75+25Z), напряжение на основной дуге 60В,

5 0

5 о

5

0

5

0

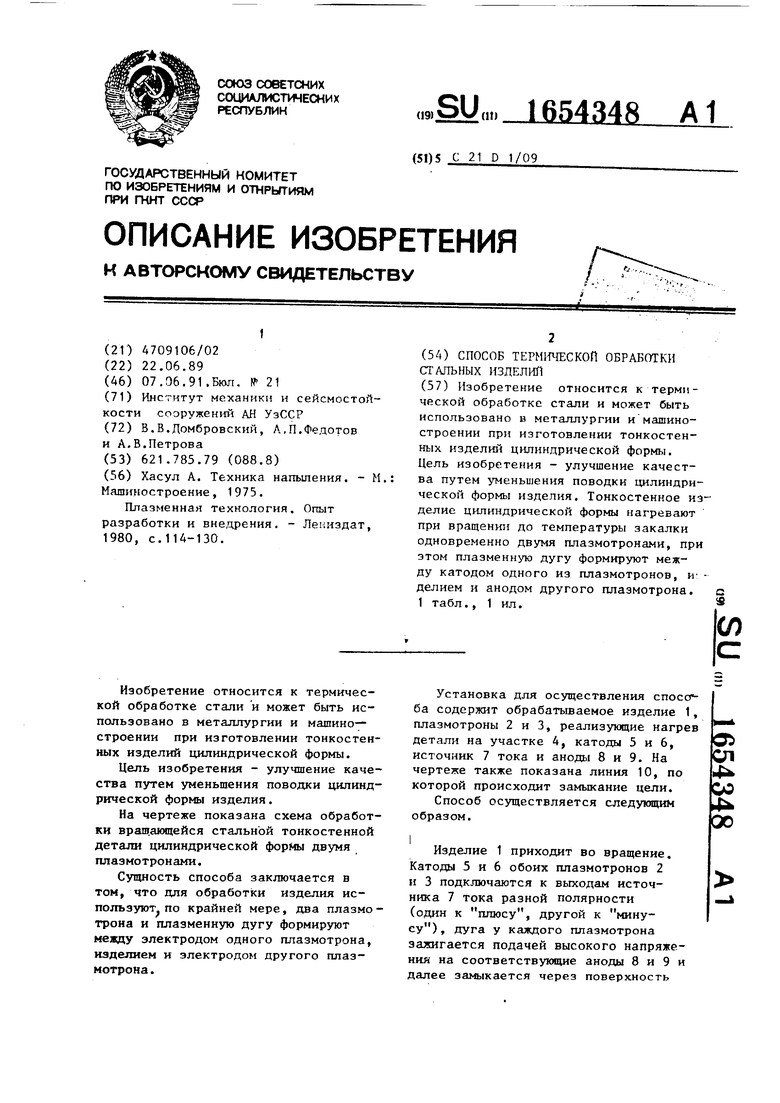

дуге ЗОВ, скорость поступательного перемещения изделия относительно плазмотронов 9,6 мм/с. После обработки твердость поверхностных слоев детали составляет НВ160,, В таблице приведены сопоставительные данные по поводке изделия после термообработки предлагаемым способом и известным. Измерения производят при трехкратной ловторности опытов в десяти сечениях по длине и окружности изделия.

Данные таблицы показывают, что поводка изделия снизилась более чем в 8 раз, что существенно сказывается на качестве изделия. Так при термообработке известным способом величина поводки достигает . трети толщины изделия.

Предлагаемый способ позволяет упростить технологию и существенно улучшить качество изделия после термообработки.

Формула изобретения

Способ термической обработки стальных изделий, преимущественно тонкостенных цилиндрической формы, включающий нагрев поверхности до температуры закалки плазмотронами с формированием плазменной дуги между электродами и изделием заданным образом, о т- личающийся тем, что, с целью улучшения качества путем уменьшения поводки изделия, нагрев осуществляют при вращении изделия и не менее чем двумя плазмотронами, при этом плазменную дугу формируют между катодом одного из плазмотронов, изделием и анодом другого плазмотрона.

цнлинд-

16 „Повод

Исходная

1654348 „Поводка, мм

После термообработки по

-м ЈS2Ј2SX.

Предлагаемый | Известный

MUVIMW

LI

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2686505C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121514C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ ИЗДЕЛИЙ | 2014 |

|

RU2560493C2 |

| СПОСОБ УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС И ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО С УПРОЧНЕННОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 2010 |

|

RU2430166C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2754915C1 |

| Установка плазменного напыления покрытий | 2020 |

|

RU2753844C1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2092580C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2014 |

|

RU2595185C2 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

Изобретение относится к термической обработке стали и может быть использовано в металлургии и машиностроении при изготовлении тонкостенных изделий цилиндрической формы. Цель изобретения - улучшение качества путем уменьшения поводки цилиндрической формы изделия. Тонкостенное изделие цилиндрической формы нагревают при вращении до температуры закалки одновременно двумя плазмотронами, при этом плазменную дугу формируют между катодом одного из плазмотронов, ир - делием и анодом другого плазмотрона. 1 табл., 1 ил. с S (Л

Среднеарифметическое0,0610

Среднеквадратичное0,0038

0,2401 0,0280

1,8643 0,2985

| Хасул А | |||

| Техника напыления | |||

| - М | |||

| Машиностроение, 1975 | |||

| Плазменная технология | |||

| Опыт разработки и внедрения | |||

| - Лекиэдат, 1980, с.114-130. |

Авторы

Даты

1991-06-07—Публикация

1989-06-22—Подача