Изобретение относится к области плазменной термической обработки изделий, преимущественно металлических, при которой осуществляется поверхностная закалка без образования трещин с обеспечением высокой твердости и улучшением других физико-механических характеристик.

Известно устройство для плазменной обработки изделий, содержащее катод и перемещаемый анод, который выполнен в виде двух параллельно расположенных электрически связанных цилиндров, установленных с возможностью одновременного вращения вокруг своих осей в противоположные стороны, причем расстояние между цилиндрами не превышает токопроводящего диаметра дугового шнура. Устройство используют в высокотемпературных процессах, например, плазмохимических и при плазменной обработке материалов.

(См. авт. св. СССР N 974613, кл. H 05 B 7/18, H 05 H 1/24, 1978).

К недостаткам указанного устройства следует отнести то, что оно неудобно в эксплуатации и обладает низкой надежностью и снижает эффективность подводимой к плазмотрону электрической энергии.

Известно также устройство для высокотемпературной обработки поверхности материала, в котором осуществляется более эффективный перенос тепла к обрабатываемой поверхности изделия непосредственным воздействием на нее электрической дуги. Электрическая дуга зажигается между катодом и находящимся над обрабатываемой поверхностью анодом, охлаждаемым водой, и горит в окружающей атмосфере, например в воздухе, воздействуя непосредственно на изделие. Катод обдувается защитным газом, например азотом. При обработке ряда изделий из диэлектрических материалов, например при оплавлении керамики, образуется токопроводящая пленка расплава и электрическую дугу специально направляют на изделие, прижимая ее к изделию, чтобы осуществить ее привязку к поверхности расплава с максимальным и эффективным ее нагревом. В этом случае имеет место взаимодействие электрической дуги анодного пятна непосредственно с поверхностью изделия.

(См. Патент США N 3584184, МКИ B 23 K 9/00, НКИ 219/121, 219/137, 1968).

Недостатком указанного устройства и способа, в нем реализованного, является то, что в нем имеет место неравномерная подача тепловых потоков на изделие и соответственно происходит неравномерная обработка поверхности изделия по ширине вследствие больших градиентов температуры по радиусу плазменного шнура.

Наиболее близким по технической сущности и достигаемому результату является способ плазменной термической обработки изделий, заключающийся в следующем.

Способ плазменной термической обработки изделий включает нагрев поверхности плазменной дугой, создаваемой анодом и катодом, направленной под углом к плоскости обработки, размещение анодного пятна на аноде и воздействие на электрическую дугу постоянным магнитным полем.

Устройство для плазменной термической обработки изделий содержит соединенные с источником питания катодный и анодный узлы и установленный между ними блок перемещения электрической дуги относительно поверхности изделия в виде постоянного магнита.

(См. Авторское свидетельство N 1539215, кл. C 21 D 1/09, 1988).

К недостаткам указанного способа плазменной термической обработки изделий и устройства для его осуществления следует отнести то, что при их эксплуатации невозможно производить термообработку изделий, преимущественно металлических, без оплавления их поверхности вследствие непосредственного взаимодействия электрической дуги с металлом, что влечет за собой, как правило, последующую механическую обработку поверхности изделий, а также затрудняет возможность получения в закаленном поверхностном слое на глубину 1 -2 мм структуры, состоящей из сорбита и мартенсита, без образования трещин из-за интенсивного нагрева металлического изделия и интенсивного его охлаждения (закалки), а также плавного снижения температуры при остывании (отпуск).

В основу настоящего изобретения поставлена задача проведения качественного процесса термообработки без прямого взаимодействия электрической дуги с поверхностью изделия, преимущественно металлического, и получения требуемых структур приповерхностного слоя без трещин, а также улучшения других физико-механических свойств обрабатываемого изделия.

Сущность изобретения состоит в способе плазменной термической обработки изделий и устройстве для его осуществления.

В способе плазменной термической обработки изделий, включающем нагрев поверхности изделий плазменной дугой, создаваемой анодом и катодом, направленной под углом к плоскости обработки, размещение анодного пятна на аноде и воздействие на электрическую дугу постоянным магнитным полем, нагрев поверхности осуществляют электрической дугой, создаваемой вращающимся охлаждаемым анодом и охлаждаемым катодом с анодным пятном, совершающим перемещение по аноду над поверхностью в прямом и обратном направлениях с амплитудой колебания не более 250 мм под воздействием одного или нескольких переменных магнитных полей, расположенных по ходу движения анодного пятна, создаваемых электромагнитами, запитываемыми переменным током различной частоты и формы, плазменную дугу отжимают от поверхности одним или несколькими постоянными магнитными полями на расстояние не менее 3 мм, анодное пятно размещают на аноде на расстоянии 1,0 - 25,0 мм от поверхности изделия, а нагрев дугой осуществляют с одновременным отсосом газа из прианодной области с обеспечением поступательного перемещения изделия относительно дуги со скоростью 0,01-25,0 см/с с поддержанием тока плазменной дуги на уровне 50-600 А, при этом перемещение анодного пятна осуществляют с изменением вектора направления движения, а ось катода направляют под углом 15-180o к оси вращающегося анода, который заземляют, причем обрабатываемое изделие соединяют с "землей" через регулируемое активное сопротивление и индуктивность, а сопло катодного узла соединяют с плюсом источника питания через активное сопротивление и контактор.

Причем электродное пятно по возможности располагают на внутренней поверхности полого цилиндрического электрода катода, который вращают магнитным полем и вихревым газовым потоком, при этом вращающийся анод соединяют с минусом, а катод с плюсом источника питания.

Кроме того, анодное пятно располагают на поверхности изделия и перемещают его возвратно-поступательно в направлении поступательного перемещения изделия с амплитудой не более 250 мм переменным магнитным полем.

При этом производят полиморфное превращение всего или части мартенсита закаленного слоя в бейнит, тростит, сорбит, для чего нагревают упрочненный слой до температуры не выше 700oC и не раньше, чем через 1,0-10,0 мин после упрочнения-закалки при токах не более 300 А.

Новое устройство для плазменной термической обработки изделий, содержащее соединенные с источником питания катодный и анодный узлы и установленный между ними блок перемещения электрической дуги относительно поверхности изделия в виде постоянного магнита, снабжено одним или несколькими блоками электромагнитной развертки в виде соленоидов переменного тока различной частоты и формы с сердечниками с углом между осями соленоидов не более 90o или магнитопроводами блока электромагнитной развертки, установленными таким образом, что угол между векторами напряженности переменного магнитного поля, обеспечивающего сканирование электрической дуги над обрабатываемой поверхностью, составляет не более 90o, а также дополнительно снабжено установленными между катодным и анодным узлами блоками перемещения электрической дуги относительно обрабатываемой поверхности, выполненными в виде двух-четырех постоянных магнитов, и размещенным перед анодным узлом вентилятором для отсоса газа из прианодной области, установленным в кожухе, и рамой, на которой закреплены с возможностью регулирования по высоте относительно поверхности изделия блок электромагнитной развертки, катодный и анодный узлы и кожух с вентилятором, катодный узел установлен под углом к поверхности изделия, равным ± 80o, и выполнен в виде корпуса с соплом и центральным стержневым охлаждаемым электродом, а анодный узел выполнен в виде вращающегося относительно своей оси охлаждаемого ступенчатого цилиндра из токопроводящего материала, при этом блоки перемещения электрической дуги имеют возможность вертикального и углового регулирования относительно поверхности изделия.

При этом устройство снабжено активным сопротивлением, контактором, индуктивностью и переменным активным сопротивлением, причем активное сопротивление соединено с соплом катодного узла и контактором, контактор - с заземленной электрической связью меду источником питания и анодным узлом, а переменное активное сопротивление с одной стороны соединено с обрабатываемым изделием, а с другой стороны с заземленной индуктивностью.

Помимо этого катод выполнен в виде полого цилиндра с отношением минимального диаметра вращающегося анодного узла к внутреннему диаметру полого цилиндра катодного узла, составляющим

D/d = 1,1 - 100,0

где D - минимальный диаметр вращающегося анодного узла;

d - внутренний диаметр полого цилиндра катодного узла.

Причем вращающийся анодный узел выполнен в виде тела вращения, поверхность которого расположена от поверхности обрабатываемого изделия не далее чем на 25 мм.

Кроме того, устройство снабжено станиной, элементами для установки и вращения обрабатываемого изделия, а рама закреплена к станине с возможностью углового, вертикального, горизонтального перемещения относительно обрабатываемого изделия и выполнена в виде Г-образной формы или с возможностью поступательного перемещения обрабатываемого изделия относительно рамы, к которой закреплено оборудование, необходимое для термической обработки поверхности изделия.

При этом устройство снабжено кареткой, к которой закреплена рама с возможностью углового и вертикального перемещения относительно обрабатываемого изделия, станина выполнена П-образной формы, на верхней части которой установлена каретка с возможностью горизонтального перемещения относительно обрабатываемого изделия, а к раме закреплено оборудование, необходимое для термической обработки поверхности изделия.

Представленная выше совокупность существенных признаков направлена на достижение технического результата и находится в причинно-следственной связи с ним, так как позволяет: проводить качественный процесс термической обработки изделий без прямого взаимодействия электрической дуги с поверхностью изделия, преимущественно металлического любой формы; получить требуемые структуры приповерхностного слоя изделий без трещин; повысить физико-механические свойства изделий.

При этом единство изобретения сохранено.

Кроме того, изобретение является промышленно применимым, так как может быть использовано при термической обработке изделий, преимущественно металлических, в том числе сложной формы.

Таким образом, можно сделать вывод, что заявленное техническое решение соответствует условиям патентоспособности изобретения.

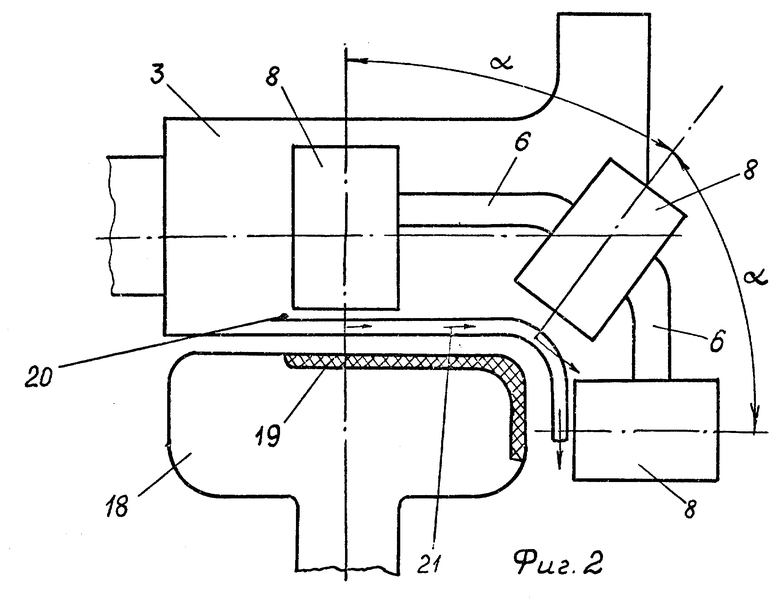

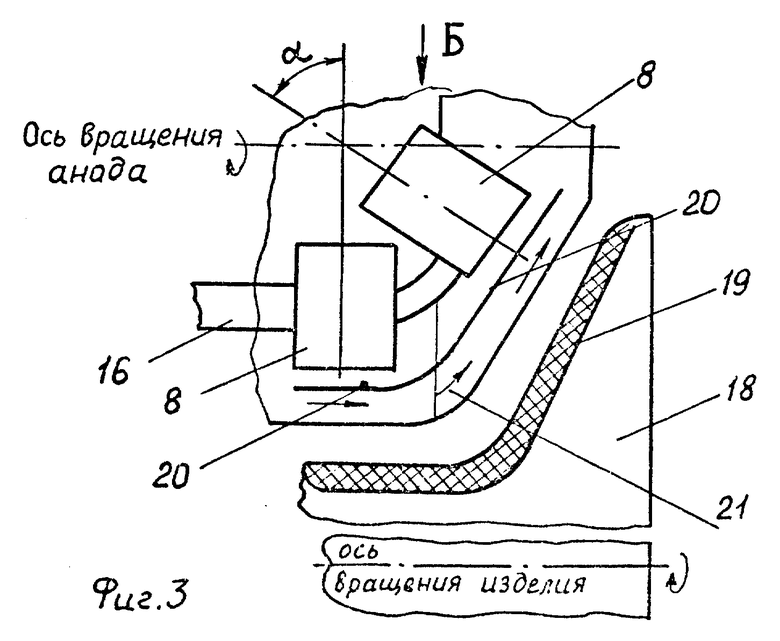

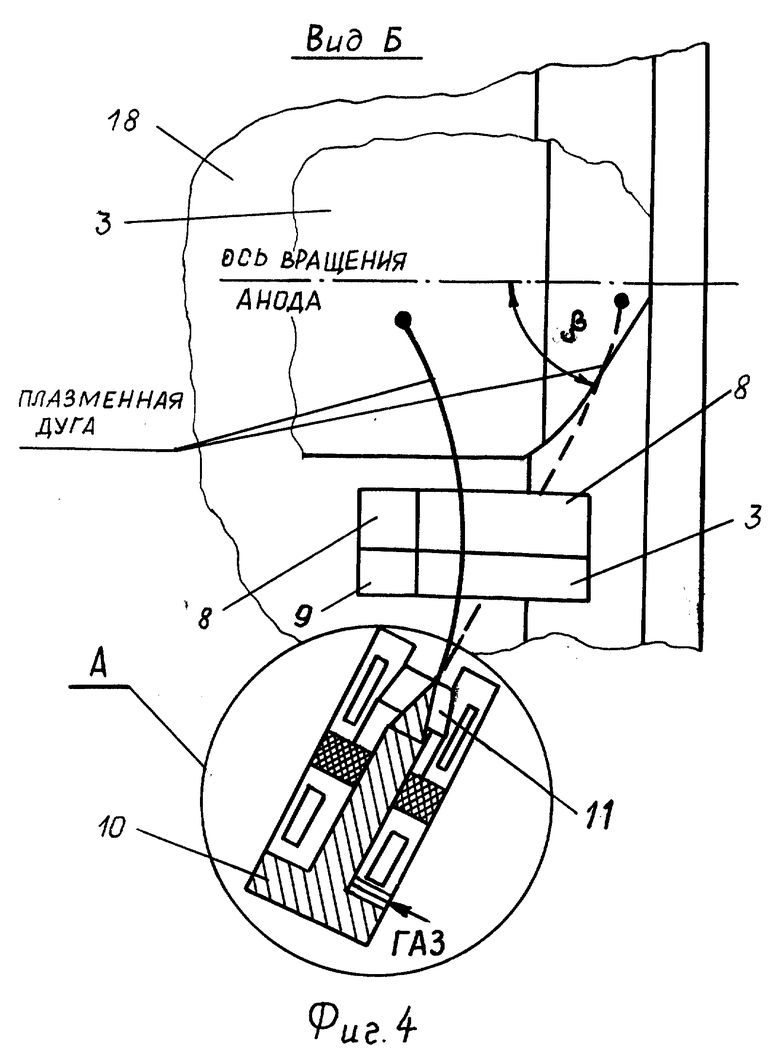

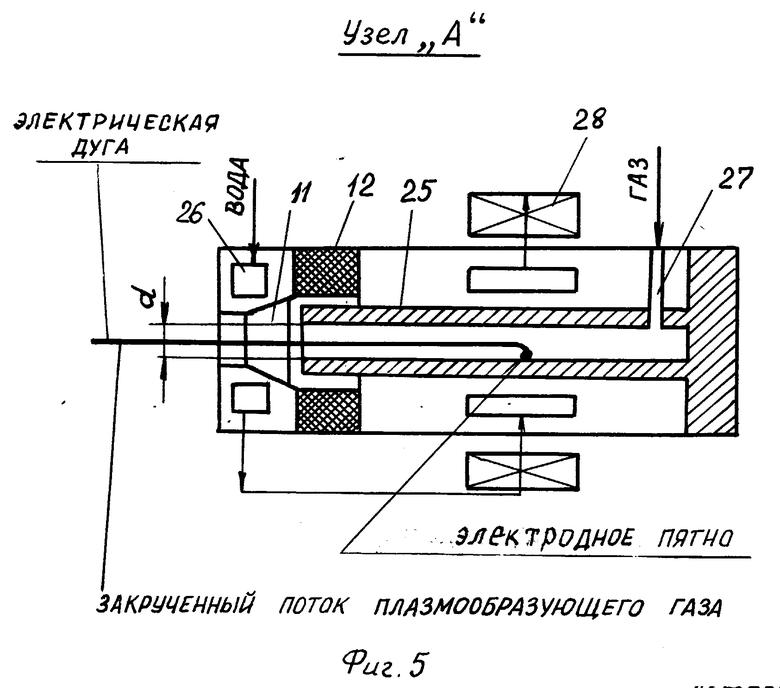

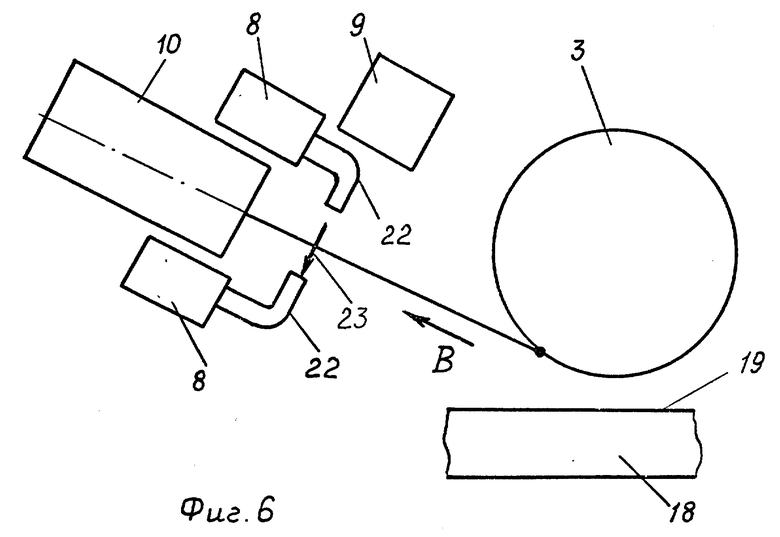

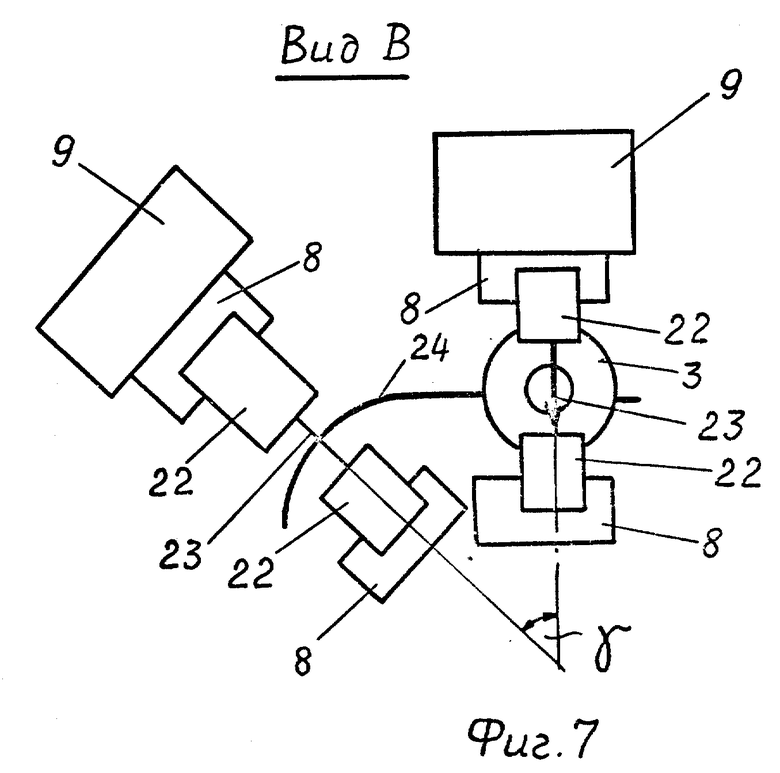

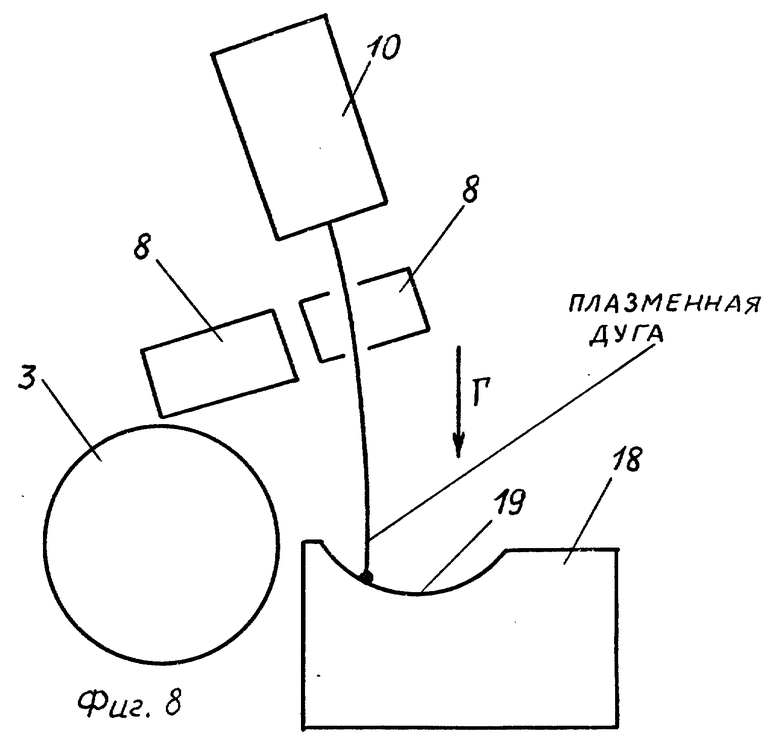

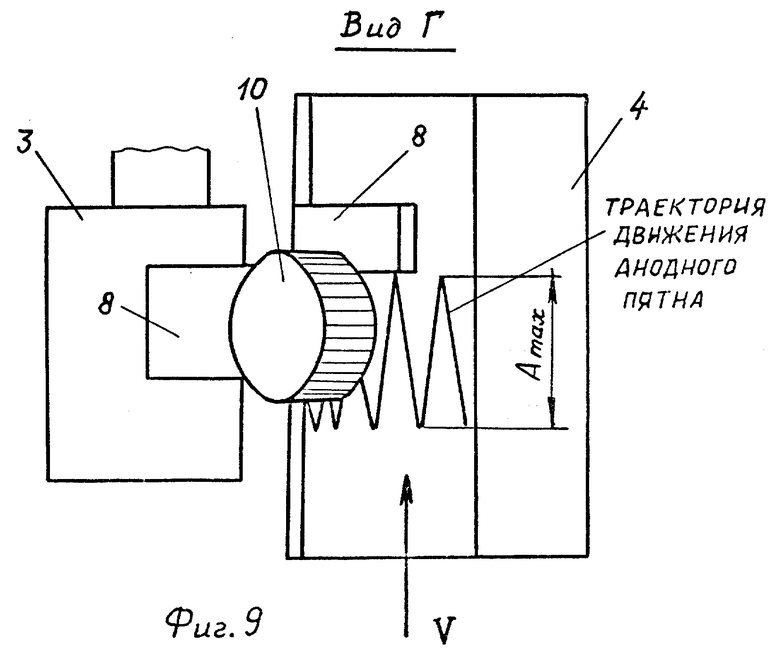

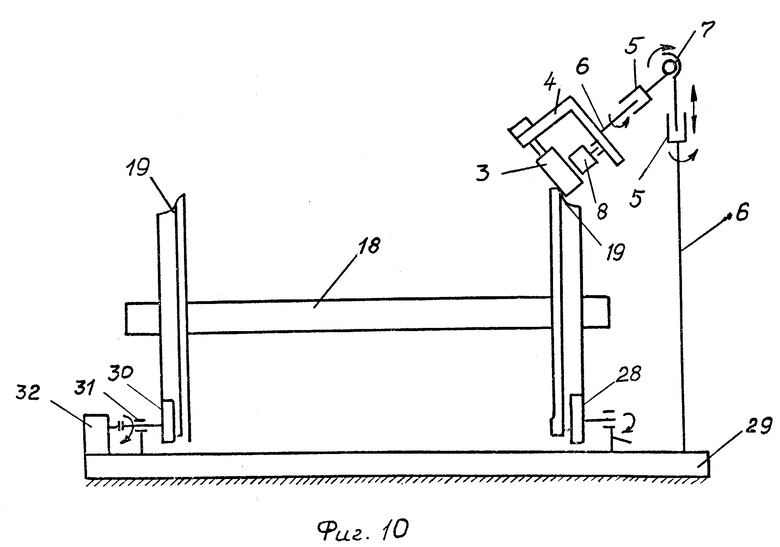

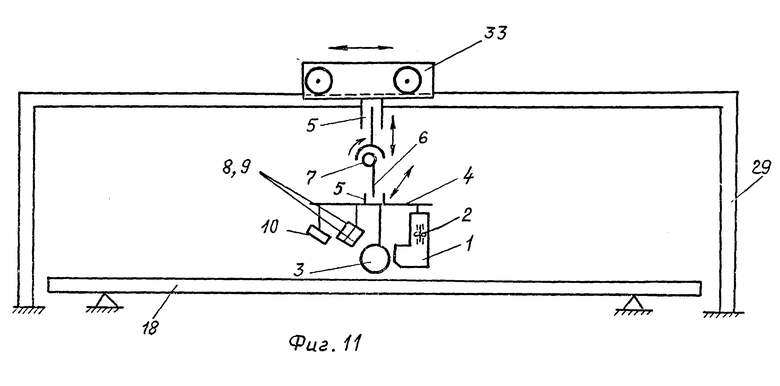

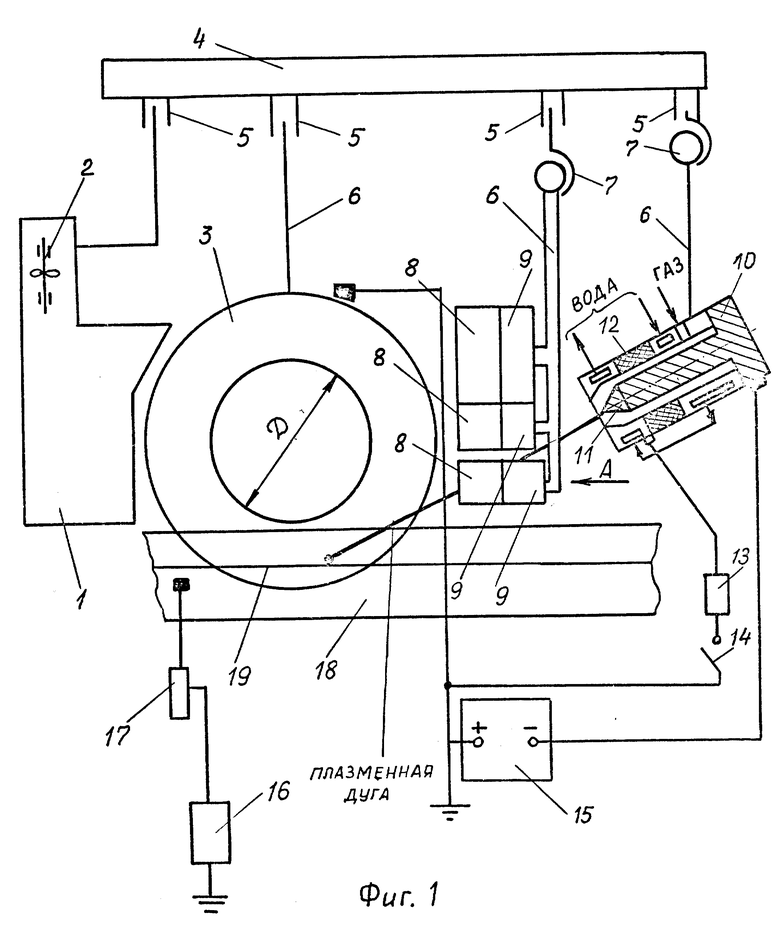

На фиг. 1 изображен общий вид устройства для плазменной термической обработки изделий; на фиг. 2 - вид по стрелке "А" на фиг. 1; на фиг. 3 - расположение блоков электромагнитной развертки при плазменной термической обработке гребня железнодорожной колесной пары; на фиг. 4 - вид по стрелке "Б" на фиг. 3; на фиг. 5 изображен узел "А" фиг. 4; на фиг. 6 - расположение магнитопроводов электромагнитной развертки; на фиг. 7 - вид по стрелке "В" на фиг. 6; на фиг. 8 - схема обработки анодным пятном труднодоступной выемки при термической обработке изделия; на фиг. 9 - вид по стрелке "Г" на фиг. 8; на фиг. 10 - схема взаимного расположения элементов конструкции при плазменной термической обработке изделия типа тела вращения, например железнодорожной колесной пары; на фиг. 11 - схема плазменной термической обработки протяженного изделия, например железнодорожного рельса.

Способ плазменной термической обработки изделий (преимущественно металлических) с различной формой поверхностей сложной конфигурации осуществляют следующим образом.

Нагрев изделия производят за счет конвективного и лучистого потоков, выделяемых плазменной дугой в прианодной области. При этом в прикатодной области дуга зафиксирована, а в прианодной области совершает перемещения таким образом, что анодное пятно движется по траектории, сходной с профилем обрабатываемой поверхности изделия с изменением вектора направления своего движения. Такое движение возможно путем последовательного воздействия магнитных полей, создаваемых блоками электромагнитной развертки с различной пространственной ориентацией. Эти магнитные поля последовательно воздействуют на плазменную дугу, заставляя ее перемещаться по сложной траектории в прямом и обратном направлениях, например при термической обработке железнодорожного рельса или гребня железнодорожного колеса, образуя при этом равномерный термоупрочненный слой по поверхности изделий сложной формы. Для предотвращения прижатия к поверхности изделия и шунтирования плазменной дуги через обрабатываемое изделие, сопровождающегося его оплавлением, на плазменную дугу воздействуют постоянными магнитными полями на протяжении всего движения, отжимая ее от поверхности изделия на расстояние не менее 3,0 мм. При этом движение анодного пятна производят на расстоянии 1,0-25,0 мм от обрабатываемой поверхности, а скорость перемещения обрабатываемой поверхности изделия относительно дуги поддерживают на уровне 0,01-25,0 см/с. Ток плазменной дуги при термической обработке поддерживается на уровне 50,0-600,0 A. При термообработке изделий различной конфигурации, например гребня железнодорожного колеса, имеет место близкое расположение вращающегося анода и катодного узла при угле β = 90° к поверхности изделия, приводящее к пробою и образованию электрической дуги между изделием и деталями плазменного генератора, ведущему к выходу из строя этих узлов и получению некачественного термообработанного слоя со следами подплавления поверхности. По этой причине ось катодного узла, и соответственно катода, направляют к оси вращающегося анода под углом β = 15-180°. Уменьшение угла до величины, меньшей 15o, приводит к замыканию корпуса катодного узла с анодом. Для предотвращения попадания под напряжение обслуживающего персонала вращающийся анод заземляют, поскольку в процессе обработки возможно его соприкосновение с изделием. Кроме того, обрабатываемое изделие через регулируемое сопротивление и индуктивность соединяют с "землей" для регулирования тока, проходящего через дополнительную (не основную) плазменную дугу, образованную между вращающимся анодом и изделием. Изменяя величину активного сопротивления, возможно дополнительно регулировать величину тока, а соответственно и теплового потока в изделие при его обработке. Индуктивность устанавливают для сглаживания пульсаций тока в дополнительной плазменной дуге. Для облегчения запуска плазменного генератора при необходимости можно осуществить ионизацию пространства между катодным и анодным узлами, которая осуществляется за счет плазменной струи, истекающей из катодного узла, работающего как плазменный генератор струйного типа при соединении сопла катодного узла с плюсом источника питания через активное сопротивление и контактор, который отключается после образования основной дуги между катодом и анодом. Для увеличения ресурса работы катода, особенно в кислородсодержащих средах, например воздухе, в стержневом катоде используют активные циркониевые или гафниевые вставки, либо катодное пятно располагают на внутренней поверхности токопроводящего охлаждаемого полого цилиндрического стержня, перемещая его по поверхности постоянным магнитным полем и вихревым газовым потоком, при этом вращающийся анод соединяют с минусом, а катод - с плюсом источника питания.

При плазменной термической обработке изделий, преимущественно металлических, с использованием предлагаемого способа один из компонентов закаленного слоя - мартенсит, который обеспечивает повышенную твердость упрочненного слоя. В ряде случаев необходимо снизить полученную после закалки твердость поверхности, например при термообработке железнодорожных колесных пар, до 450-500 HV. Для достижения этой цели необходимо произвести полиморфное превращение всего или части мартенсита закаленного слоя в бейнит, тростит, сорбит и перлит, нагревая упрочненный слой до температуры не выше 700oC и не раньше чем через 1,0 мин после упрочнения-закалки при токах не более 300 A. При нагреве поверхности ранее чем через 1 мин после упрочнения температурное поле в закаленном слое не успеет релаксировать, а повторный нагрев приведет к перегреву более 700oC и возможной аустенизации приповерхностного слоя. Нагрев поверхности токами более 300 A также приводит к закалке, а не к отжигу приповерхностного слоя.

Для упрочнения изделий с труднодоступными полостями, где не поместится анод, анодное пятно располагают на поверхности изделия, перемещая его возвратно-поступательно с амплитудой A не более 250 мм в направлении перемещения изделия (V) переменным магнитным полем (фиг. 8 и 9). Использование наряду с перемещением анодного пятна в направлении, перпендикулярном относительно поступательного движения изделия, и плазмотрона возвратно-поступательного перемещения анодного пятна в направлении перемещения изделия (плазмотрона) позволяет регулировать тепловой поток в поверхность материала изделия и соответственно избежать оплавления поверхности. Увеличение амплитуды возвратно-поступательного перемещения более 250 мм приводит к тому, что закалка поверхностного слоя не происходит. Нагрев дугой поверхности изделия осуществляют с одновременным отсосом газа из прианодной области.

Способ плазменной термической обработки изделий реализован в устройстве для плазменной термической обработки изделий.

Устройство для плазменной термической обработки изделий, преимущественно металлических, состоит (фиг. 1-11) из кожуха 1 с вентилятором 2, анодного узла 3, выполненного в виде вращающегося относительно собственной оси охлаждаемого цилиндра из токопроводящего материала, рамы 4, направляющих 5, которые закреплены на раме 4, стоек 6, соединенных с шарнирными соединениями 7, анодным узлом 3, блоками электромагнитной развертки 8 в количестве трех, постоянными магнитами 9 в количестве трех, водоохлаждаемым катодным узлом 10 с соплом 11 и корпусом-изолятором 12, активного сопротивления 13, контактора 14, источника питания 15, индуктивности 16, переменного активного сопротивления 17, обрабатываемого изделия 18 с поверхностью 19, контактирующей с обрабатываемым изделием плазменной дуги, расположенной от поверхности изделия на расстоянии не более 3,0 мм, анодного пятна 20, расположенного на аноде не далее 25 мм от поверхности изделий (фиг. 2 и 3), перемещаемого по траектории, сходной с профилем обрабатываемой поверхности 19 изделия 18 с изменяемым вектором 21 направления движения. Между катодным узлом 10 и анодным узлом 3 могут быть установлены магнитопроводы 22 блока электромагнитной развертки (фиг. 6 и 7) таким образом, что угол γ между векторами 23 напряженности переменного магнитного поля, обеспечивающего сканирование электрической дуги 24 над обрабатываемой поверхностью 19 изделия 18, составляет не более 90o. Катодный узел 10 (фиг. 5) может быть выполнен в виде полого цилиндра 25, системы охлаждения 26, сопла 11, корпуса-изолятора 12, системы подачи газа 27 и специального постоянного магнита 28. При этом отношение минимального диаметра вращающегося анода 3 к внутреннему диаметру полого цилиндра 25 катодного узла 10 составляет D/d = 1,1-100,0. Для вращения электродного пятна по внутренней поверхности полого цилиндра 25 цилиндрического катодного узла 10 служит специальный магнит 28 и закрученный поток плазмообразующего газа. Для обработки сложных поверхностей 19, например изделия 18 в виде железнодорожной колесной пары, введена станина 29, к которой при помощи стоек 6, направляющих 5, шарнирного соединения 7 закреплена Г-образная рама 4, на которой установлены анодный узел 3 и блок электромагнитной развертки 8.

Рама 4 закреплена на станине 29 (фиг. 10) с возможностью углового, вертикального и горизонтального перемещения относительно обрабатываемых поверхностей 19 изделия 18, которое крепится к устройству для установки 30 и вращения 31 при помощи привода 32. Для обработки изделия 18 в виде рельсового пути станина 29 выполнена П-образной формы (фиг. 11), на верхней части которой установлена каретка 33, к нижней части которой закреплена при помощи направляющих 5 через шарнирное соединение 7 и стойки 6 рама 4, к которой подвешены катодный узел 10, блок электромагнитной развертки 8, постоянный магнит 9, анодный узел 3 и кожух 1 с вентилятором 2. Рама 4 закреплена на каретке 33 с возможностью углового, вертикального и горизонтального перемещения с помощью направляющих 5 и шарнира 7. Каретка 33 перемещается относительно обрабатываемого изделия 18, либо рама 4 крепится на неподвижной станине 29, а изделие 18 перемещается относительно рамы 4.

Устройство плазменной термической обработки изделий, преимущественно металлических, работает следующим образом.

В пуско-наладочном режиме с помощью направляющих 5 и шарниров 7 производят пространственную ориентацию катодного 10, анодного 3 узлов, блоков электромагнитной развертки 8, блоков перемещения плазменной дуги 9, кожуха 1 относительно рамы 4, а с помощью направляющих 5 и шарниров 7 производят пространственную ориентацию рамы 4 в зависимости от формы обрабатываемой поверхности 19 изделия 18 таким образом, чтобы поверхность вращающегося анода 3 располагалась от поверхности 19 обработки изделия 8 на расстоянии не более чем 25 мм. Блоки магнитной развертки 8 и перемещения электрической дуги закрепляются на стойке 6 таким образом, чтобы угол между осями соленоидов α или векторами 23 γ составлял не более 90o.

В случае полого катода (фиг. 5) включают магнит 28. Подают охлаждающий реагент (вода, воздух) на охлаждение анодного 3 и катодного 10 узлов и в рубашки охлаждения блоков 8 и 9. Подают плазмообразующий газ (азот, аргон, воздух, природный газ и др.) и включают контактор 14. С помощью высоковольтного заряда осуществляют пробой между соплом 11 и катодом 10, при этом "зажигается" дежурная плазменная дуга, которая ионизирует пространство между катодным 10 и анодным 3 узлами, в результате чего возникает основная плазменная дуга между катодом 10 и анодом 3. После возникновения основной плазменной дуги отключают контактор 14 и включают блоки электромагнитной развертки 8 и перемещения плазменной дуги 9. Плазменная дуга начинает перемещаться по вращающемуся аноду 3 с изменением вектора направления движения 21 по траектории, повторяющей поверхность 19 обрабатываемого изделия 18 (фиг. 2 и 3) под последовательным воздействием переменных магнитных полей блоков электромагнитной развертки 8 в прямом и обратном направлениях над сложной поверхностью 19 обрабатываемого изделия 18. Блоки перемещения плазменной дуги 9 последовательно осуществляют отжим дуги от поверхности 19 изделия 18 на расстояние не менее 3,0 мм. Ток плазменной дуги поддерживают на уровне 50,0 - 600,0 A. Включают вентилятор 2, установленный в кожухе 1. Переменным активным сопротивлением 17 (фиг. 1) осуществляют более плавную регулировку теплового потока в изделие 18 и соответственно достигают более точную толщину термообработанного (закаленного) слоя 19 (фиг. 2 и 3). Далее включают устройство вращения 31 (фиг. 10) при проведении обработки изделий 18 - тел вращения, либо начинают перемещение каретки 33 (фиг. 11) относительно обрабатываемого изделия 18, либо начинают перемещать изделие 18 относительно рамы 4 плазменного генератора.

В зависимости от требуемой толщины термообработанного слоя скорость поступательного перемещения изделия относительно плазменного генератора поддерживают на уровне 0,01-25,0 см/с, а анодное пятно размещают на аноде 3 на расстоянии 1,0-25,0 мм от обрабатываемой поверхности 19 за счет соответствующего расположения оси катода 10 по отношению к аноду 3 и с помощью блоков перемещения электрической дуги.

При термической обработке изделий 18 с различной формой поверхности 19 будут изменяться конфигурация образующей анода 3, углы α и γ при расположении блоков электромагнитной развертки 8 или их магнитопроводов 22 (фиг. 6), а также пространственная ориентация узлов 10, 3, 8, 9 и 1 относительно рамы 4, а также самой рамы 4 относительно обрабатываемого изделия 18 и станины 29.

Режим термической обработки поверхностей металлических изделий включает поверхностную закалку по выбранным конкретным параметрам, определяемым при пуско-наладочных работах и последующий отжиг путем нагрева не ранее чем через 1,0 мин после упрочнения закалки термообработанного слоя до температуры не выше 700oC при токах не более 300 A. Этот нагрев может осуществляться этим же плазменным генератором, но при режимных параметрах, которые обеспечивают полиморфное превращение части или всего мартенсита в более равновесные структуры: перлит, бейнит, тростит, сорбит.

Применение предлагаемого способа плазменной термической обработки изделий и устройства для его осуществления позволит улучшить физико-механические характеристики металлических изделий любой формы поверхности, а именно повысить твердость поверхности металлических изделий в 2-3 раза, а износостойкость - в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2092580C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА | 2001 |

|

RU2218430C2 |

| СПОСОБ ДЕКОРАТИВНОЙ ОБРАБОТКИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2065814C1 |

| Способ полировки стеклоизделий | 1987 |

|

SU1571005A1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2626521C2 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МАТЕРИАЛА ПЛАЗМЕННОЙ ОБРАБОТКОЙ | 2011 |

|

RU2478141C2 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 2012 |

|

RU2509824C1 |

| ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОГРУЖЕНИЕМ В ДУГОВУЮ ПЛАЗМУ НИЗКОГО ДАВЛЕНИЯ И ИОННАЯ ОБРАБОТКА | 2014 |

|

RU2662912C2 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

Изобретение относится к области плазменной термической обработки изделий сложной формы, преимущественно металлических. Сущность: в способе плазменной термической обработки изделий, включающем нагрев поверхности плазменной дугой, создаваемой анодом и катодом, направленной под углом к плоскости обработки, размещение анодного пятна на аноде и воздействие на электрическую дугу постоянным магнитным полем, нагрев поверхности осуществляют электрической дугой, создаваемой вращающимся охлаждаемым анодом и охлаждаемым катодом с анодным пятном, совершающим перемещение по аноду над поверхностью в прямом и обратном направлениях с амплитудой колебания не более 250 мм под воздействием одного или нескольких переменных магнитных полей, расположенных по ходу движения анодного пятна, создаваемых электромагнитами, плазменную дугу при этом отжимают от поверхности изделия постоянными магнитными полями на расстояние не менее 3 мм, анодное пятно размещают на аноде на расстоянии 1,0-25,0 мм от поверхности изделия, перемещаемого относительно дуги со скоростью 0,01-25,0 см/с с поддержанием тока плазменной дуги 50-600 А, прич м перемещение анодного пятна осуществляют с изменением вектора направления движения, а ось катода направляют под углом 15-180o к оси вращающегося анода, который заземляют, при этом обрабатываемое изделие также заземляют через регулируемое активное сопротивление и индуктивность, а сопло катодного узла соединяют с плюсом источника питания через активное сопротивление и контактор. Способ плазменной термической обработки реализован в устройстве для его осуществления. 2 с. и 10 з.п. ф-лы, 11 ил.

| Способ термической обработки металлических изделий | 1988 |

|

SU1539215A1 |

| SU 1628539 A, 18.04.89 | |||

| Способ термической обработки поверхности металлических изделий и устройство для его осуществления | 1989 |

|

SU1668418A1 |

| Способ обработки поверхности изделий дуговым разрядом в вакууме | 1987 |

|

SU1695704A1 |

| Плазменный генератор | 1978 |

|

SU974613A1 |

| US 3584184 A, 08.06.71. | |||

Авторы

Даты

1998-11-10—Публикация

1997-10-07—Подача