Изобретение относится к плазменной термообработке изделий, преимущественно металлических, при которой осуществляется поверхностная закалка без образования трещин с обеспечением высокой твердости и улучшением других физико-механических характеристик.

Известно устройство плазменной обработки изделий, содержащее катод и перемещаемый анод, который выполнен в виде двух параллельно расположенных электрически связанных цилиндров, установленных с возможностью одновременного вращения вокруг своих осей в противоположные стороны, причем расстояние между ними не превышает токопроводящего диаметра дугового шнура. Устройство используют в высокотемпературных технологических процессах, например, плазмохимических и при плазменной обработке материалов [1]

К недостаткам указанного устройства следует отнести то, что он неудобен в эксплуатации, обладает низкой надежностью и снижает эффективность использования подводимой к плазмотрону электроэнергии.

Известно устройство для высокотемпературной обработки поверхности материала, в котором осуществляется более эффективный перенос тепла к обрабатываемой поверхности изделия непосредственным воздействием электродуги на нее. Электродуга зажигается между катодом и находящимся над обрабатываемой поверхностью анодом, охлаждаемым водой, и горит в окружающей атмосфере, например, в воздухе, воздействуя непосредственно на изделие. Катод обдувается защитным газом, например, азотом. При обработке ряда изделий из диэлектрических материалов, например, при оплавлении керамики, образуется токопроводящая пленка расплава и электродугу специально направляют на изделие, прижимая ее к изделию, чтобы осуществить ее привязку к поверхности расплава с максимальным и эффективным его нагревом. В этом случае имеет место взаимодействие электродуги анодного пятна непосредственно с поверхностью изделия [2]

Недостатками указанного устройства и способа, в нем реализованного, является то, что в нем имеет место неравномерная подача тепловых потоков на изделие и соответственно происходит неравномерная обработка поверхности изделия по ширине вследствие больших градиентов температуры по радиусу плазменного шнура.

Наиболее близким по технической сущности и достигаемому результату является способ плазменной термической обработки изделий и реализованное в нем устройство.

Способ плазменной термической обработки изделий включает нагрев поверхности плазменной дугой, создаваемой анодом и катодом, направленной под углом к плоскости обработки, размещение анодного пятна на аноде и воздействие на электрическую дугу постоянным магнитным полем.

Устройство для плазменной термической обработки изделий содержит соединенные с источником питания катодный и анодный узлы и установленный между ними блок перемещения электрической дуги относительно поверхности изделия в виде постоянного магнита [3]

К недостаткам указанного способа плазменной термообработки изделий и устройства для его осуществления следует отнести то, что при их эксплуатации невозможно производить термообработку изделий, преимущественно металлических, без оплавления их поверхности вследствие непосредственного воздействия электродуги с металлом, что влечет за собой, как правило, последующую механическую обработку поверхности изделий, а также затрудняет возможность получения в закаленном поверхностном слое на глубину 1-2 мм структуру, состоящей из сорбита и мартенсита без образования трещин из-за интенсивного нагрева металлических изделий и интенсивного его охлаждения (закалки), а также плавного снижения температуры при остывании (отпуске).

В основу изобретения поставлена задача проведения качественного процесса термообработки без прямого взаимодействия электрической дуги с поверхностью изделия, преимущественно металлического, и получения требуемых структур приповерхностного слоя без трещин, а также улучшения других физико-механических свойств обрабатываемого изделия.

Сущность изобретения состоит в способе плазменной термической обработки изделий и устройстве для его осуществления.

В способе плазменной термической обработки изделий, включающем нагрев поверхности изделий плазменной дугой, создаваемой анодом и катодом, направленной под углом к плоскости обработки, размещении анодного пятна на аноде и воздействие на электрическую дугу постоянным магнитным полем, осуществляют возвратно-поступательное перемещение дуги в направлении перпендикулярном поступательному перемещению изделия относительно дуги с амплитудой колебания не более 250 мм, воздействие постоянным магнитным полем ведут в прианодной области с обеспечением отжима дуги от поверхности изделия на расстоянии не менее 3,0 мм, анодное пятно размещают на аноде на расстоянии 1,0-25,0 мм от поверхности изделия, нагрев дугой осуществляют с одновременным отсосом газа из прианодной области, линейную скорость поступательного перемещения изделия относительно дуги выбирают равной 0,1-25,0 см/с, а ток плазменной дуги 50-600 А.

Устройство для плазменной термической обработки изделий, содержащее соединенные с источником питания катодный и анодный узлы и установленный между ними блок перемещения электрической дуги относительно поверхности изделия в виде постоянного магнита, снабжено блоком электромагнитной развертки в виде соленоида переменного тока различной частоты и формы и размещенным перед анодным узлом вентилятором для отсоса газа из прианодной области, установленным в кожухе, и рамой, на которой закреплены с возможностью регулирования их по высоте относительно поверхности изделия блок электромагнитной развертки, катодный и анодный узлы и кожух, катодный узел установлен под углом к поверхности изделия равным ±80o и выполнен в виде корпуса с соплом и центральным стержневым электродом, а анодный узел выполнен в виде вращающегося относительно своей оси охлаждаемого цилиндра из токопроводящего материала, при этом блок перемещения электрической дуги имеет возможность вертикального и углового регулирования относительно поверхности изделия.

Представленная выше совокупность существенных признаков направлена на достижение технического результата и находится в причинно-следственной связи с ним, т.к. позволяет:

проводить качественно процесс термообработки без прямого взаимодействия электрической дуги с поверхностью изделия, преимущественно металлического;

подучить требуемую структуру приповерхностного слоя без трещин;

повысить физико-механические свойства материала изделия.

Кроме того, изобретение является промышленно применимым, так как может быть использовано при термообработке изделий, преимущественно металлических, при которой осуществляется поверхностная закалка без образования трещин и улучшаются другие физико-механические характеристики.

Таким образом, можно сделать вывод, что предложенное техническое решение соответствует условиям патентоспособности изобретения.

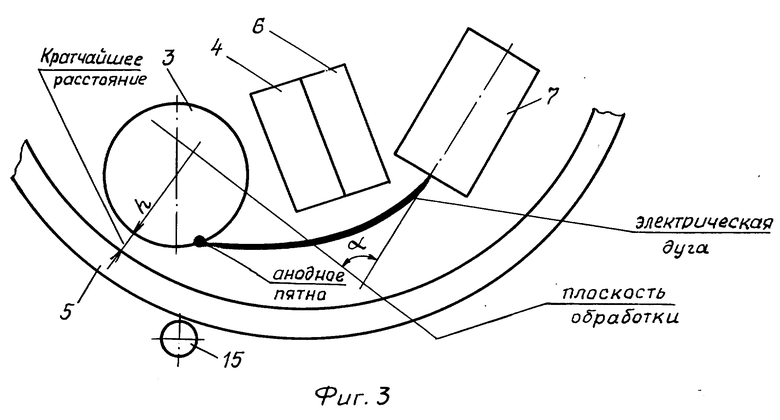

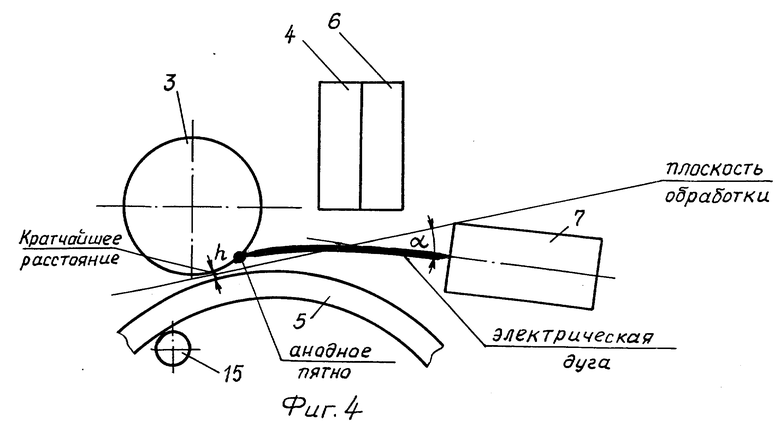

На фиг. 1 изображен общий вид устройства для плазменной термообработки изделий; на фиг. 2 вид по стрелке "А" на фиг. 1; на фиг. 3 схема плазменной термообработки вогнутой поверхности изделия; на фиг. 4 схема плазменной термообработки выпуклой поверхности изделия.

Способ плазменной термообработки изделий (преимущественно металлических) с различной конфигурацией обрабатываемых поверхностей, включая плоские, вогнутые и выпуклые (см, фиг. 1, 2, 3 и 4) поверхности, осуществляют следующим образом.

Нагрев изделий производят за счет конвективного и лучистого потоков тепла в электрической дуге прианодной области плазмотрона с фиксированием ее в прикатодной области и возвратно-поступательным перемещением ее в прианодной области над поверхностью изделия переменным магнитным полем в направлении, перпендикулярном поступательному перемещению металлической поверхности относительно электрической дуги. Для уменьшения удельных тепловых потоков тепла в металл анодное пятно располагают на аноде, а электрическую дугу в прианодной области отжимают постоянным магнитным полем от поверхности, что предотвращает резкий нагрев и интенсивную закалку приповерхностного слоя изделия, а также обеспечивает его плавное остывание. Ось катода направляют под углом α к плоскости обработки, под которой понимают плоскость, перпендикулярную к линии, соединяющей наружную поверхность анода и поверхность обрабатываемого изделия по кратчайшему расстоянию h (см. фиг. 1, 3 и 4). Угол a может иметь как положительные, так и отрицательные значения, а также проходить через ноль. Причем нулевой угол a относительно плоскости обработки возникает в том случае, когда ось катода находится в плоскости обработки. Ток электрической дуги поддерживают на уровне 50 600 А, так как при снижении величины электрического тока до величины, меньшей 50 А нарушается стабильность горения электрической дуги, а увеличение электрического тока более, чем до 600 А приводит к быстрому износу электродов (анода и катода). Линейную скорость поступательного перемещения поверхности изделия относительно электрической дуги задают равной 0,1 25,0 см/с. При скорости перемещения металлического изделия менее 0,1 см/с наблюдается оплавление его поверхности, а при скоростях более 25,0 см/с образуется слишком тонкий слой термообработки (менее 0,1 мм). Амплитуду возвратно-поступательного перемещения и электрической дуги принимают равной не более, чем 250 мм, ее величина определяется конструкцией плазмотрона, а также фазовым составом обрабатываемой поверхности изделия, который должен состоять из сорбита и мартенсита. В зависимости от формы обрабатываемой поверхности и требуемой глубины термообработки анодное пятно располагают на аноде на расстоянии 1,0 25,0 мм от поверхности металла. При расположении анодного пятна на расстоянии менее 1,0 мм от поверхности обработки происходит его "привязка" к металлической поверхности, что приводит к ее оплавлению. При расположении анодного пятна расстоянии, большем 25 мм значительно снижается удельный тепловой поток в изделии, а соответственно и производительность термообработки, Электрическую дугу отжимают от поверхности изделия не менее, чем на 3,0 мм. При приближении электрической дуги на расстоянии менее 3,0 мм, она привязывается к поверхности обработки, оплавляя ее. При удалении электрической дуги от поверхности обработки происходит снижение производительности термообработки.

Способ плазменной термообработки изделий реализован в устройстве для плазменной термообработки изделий.

Устройство для плазменной термообработки изделий, преимущественно металлических, состоит (см. фиг. 1 и 2) из кожуха 1 с вентилятором 2, анодного узла 3, выполненного в виде вращающегося относительно собственной оси охлаждаемого цилиндра из токопроводящего материала, блока отжима 4 электрической дуги от поверхности обрабатываемого металлического изделия 5, выполненного в виде постоянного магнита, блока электромагнитной развертки 6, выполненного в виде соленоида, запитываемого переменным током различной частоты и формы, водоохлаждаемого катодного узла 7, состоящего из центрального стержневого катода 8, сопла 9 и корпуса-изолятора 10, рамы 11, направляющих 12, стоек 13, на которых смонтированы анодный узел 3, блок отжима 4 электрической дуги от поверхности обрабатываемого металлического изделия 5, блок электромагнитной развертки 6 и катодный узел 7, шарнирных соединений 14, привода 15, роликов 16, источника питания 17 и электродвигателе 18 для вращения анодного узла 3.

Устройство для плазменной термообработки изделий, преимущественно металлических, работает следующим образом.

В пусконаладочном режиме с помощью направляющих 12, шарниров 14 и стоек 13 производят пространственную ориентацию относительно рамы 11 и обрабатываемой поверхности металлического изделия 5 анодного узла 3, катодного узда 7, блока электромагнитной развертки 6, блока отжима 4 электрической дуги от обрабатываемой поверхности металлического изделия 5, а также кожуха 1 с вентилятором 2. В зависимости от формы обрабатываемого металлического изделия 5 в процессе пространственной ориентации устройства угол установки катодного узла 7 относительно плоскости обработки варьируют в пределах, равных a ±80o. Затем подают воду на охлаждение анодного узла 3 и катодного узла 7, а также подают рабочий газ (аргон, азот или воздух) в катодный узел 7. С помощью высоковольтного разряда осуществляют пробой между центральным стержневым катодом 8 и соплом 9, выдувают электрическую дугу на анодный узел 3, устанавливают ток электрической дуги в пределах 50 600 А. Включают блок отжима 4 электрической дуги от поверхности обрабатываемого электрического изделия 5 и, в зависимости от формы обрабатываемой поверхности, анодное пятно на аноде 3 располагают на расстоянии 1,0 5,0 мм от поверхности изделия 5, а электрическую дугу отжимают от поверхности изделия 5 не менее, чем на 3,0 мм. Затем запускают блок электромагнитной развертки 6, который обеспечивает возвратно-поступательное движение прианодной области электрической дуги под воздействием переменного магнитного поля, создаваемого соленоидом (на чертеже не показан), запитываемым напряжением различной частоты и формы. Путем изменения величины напряжения обеспечивают требуемую амплитуду возвратно-поступательных перемещений, но не более, чем 250 мм. Для перемещения горячих газов из прианодной области над поверхностью металлического изделия 5 одновременно включают вентилятор 2 и используют кожух 1, а также привод 15 для перемещения металлического изделия 5 со скоростью V, равной 0,1 25,0 см/с, в зависимости от требуемой глубины термообработки поверхностного слоя. Пуско-наладочные работы проводят каждый раз для конкретных термообрабатываемых поверхностей металлических изделий 5 (плоские, вогнутые или выпуклые). Углы установки a катодного узла относительно плоскости обработки для разных форм и размеров термообрабатываемых поверхностей будут разными.

Режим термообработки поверхностей металлических изделий 5 включает поверхностную закалку и воздушное охлаждение. Поверхностную закалку металлических изделий 5 осуществляют по выбранным конкретным параметрам, определенным при пусконаладочных работах.

Применение предлагаемого способа плазменной термообработки материалов и устройства для его осуществления позволит в 2-3 раза повысить твердость поверхности закаленного слоя, например углеродистых сталей и обеспечить требуемую глубину поверхностной закалки в зависимости от условий эксплуатации изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121514C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА | 2001 |

|

RU2218430C2 |

| СПОСОБ ДЕКОРАТИВНОЙ ОБРАБОТКИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2065814C1 |

| Способ полировки стеклоизделий | 1987 |

|

SU1571005A1 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ И ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ | 1993 |

|

RU2021645C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 2012 |

|

RU2509824C1 |

| УСТРОЙСТВО ДЛЯ СВЕТОЛУЧЕВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2185943C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МАТЕРИАЛА ПЛАЗМЕННОЙ ОБРАБОТКОЙ | 2011 |

|

RU2478141C2 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2626521C2 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

Изобретение относится к плазменной термообработке изделий, преимущественно металлических, при которой осуществляется поверхностная закалка без образования трещин с обеспечением высокой твердости и улучшением других физико-механических характеристик. Технический результат заключается в проведении качественного процесса термообработки без прямого воздействия электрической дуги на поверхность изделия, преимущественно металлического, и получения требуемых структур приповерхностного слоя без трещин, а также улучшения других физико-механических свойств. Сущность: поверхность изделия нагревают электрической дугой с током на уровне 30-600 А, фиксируют ее в прикатодной области, возвратно-поступательно перемещают ее с амплитудой, равной не более 250 мм в прианодной области над поверхностью изделия переменным полем в направлении, перпендикулярном поступательному перемещению изделиях относительно электрической дуги, и воздействуют на дугу в прианодной области постоянным магнитным полем, отжимая ее от поверхности изделия не менее чем на 3,0 мм, анодное пятно располагают на аноде, ось катода направляют под углом к плоскости обработки, горячие газы из прианодной области перемещают над поверхностью изделия, линейную скорость поступательного перемещения изделия относительно электрической дуги задают равной 0,1-25,0 см/с, причем в зависимости от формы обрабатываемого изделия анодное пятно располагают на расстоянии 1,0-25,0 мм от его поверхности. 1 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 974613, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 3584184, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1539215, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-10-10—Публикация

1996-03-29—Подача