1

(21)4704278/33 (22) 14.06.89 (46)07.06.91. Бюл. №21

(71)Научно-производственное объединение Сибцветметавтоматика

(72)В.В.Лукашевский, В.В.Ильющенков, М.Е.Царегородцев. А.И.Пивнев. И.Ф.Еки- мов, Г.В.Серегин, П.П.Ключников и Ю.Г.Гай- дамакин

(53)666.94.041(088.8)

(56)Авторское свидетельство СССР № 1142714, кл. F28 В 7/16, 1983.

Авторское свидетельство СССР № 1516722, кл. F 27 В 7/16, 1987. (54)ТЕПЛОМАССООБМЕННОЕ УСТРОЙСТВО ВРАЩАЮЩЕЙСЯ ПЕЧИ

(57)Изобретение относится к цветной металлургии, в частности к технике достижения интенсивного тепломассобмена во вращающихся печах глиноземной промышленности, и может быть использовано в промышленности строительных материалов при производстве цемента и других отраслях. Изобретение позволяет повысить эффективность пылеулавливания. Во вращающейся печи 1, в ее загрузочном конце установлены группы вращающихся теплообменников 2, 3 с автономными приводами 8, выполненных в виде колец 6. расположенных внутри печи 1 концентрич- но ее поверхности и жестко закрепленных на валах 4, 5 вращения под углом друг к другу. Внутри колец 6 по периметру закреплены гирляндные цепные завесы 7, а валы 4. 5 теплообменников 2. 3 диаметрально пере секают корпус печи 1, установлены вдоль него со смещением на угол, равный я/Nz где N2 - количество приводных теплообмен- ных элементов. 4 ил.

СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменное устройство вращающейся печи | 1987 |

|

SU1516722A1 |

| УСТРОЙСТВО ДЛЯ ФРАКЦИОНИРОВАНИЯ ТЯЖЕЛЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2013 |

|

RU2510286C1 |

| Цепная завеса вращающейся печи | 1983 |

|

SU1135987A1 |

| ЦЕПНАЯ ЗАВЕСА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2021 |

|

RU2773785C1 |

| Цепной гирляндный теплообменник вращающейся печи | 1981 |

|

SU983422A1 |

| Фильтр-подогреватель вращающейся печи | 1978 |

|

SU771436A1 |

| Подогреватель шлама вращающейся печи | 1980 |

|

SU958818A1 |

| Цепная завеса вращающейся печи | 1979 |

|

SU904415A1 |

| Цепной теплообменник вращающейся печи | 1982 |

|

SU1081397A1 |

| Цепной теплообменник вращающейся печи | 1982 |

|

SU1030630A1 |

Материал

Загрузочный конец печи

г

Газ

Разгрузочный 8 конец печи

-А

6 Фиг. 1

Изобретение относится к технике теп- ломассобмена во вращающихся печах, работающих преимущественно по мокрому способу загрузки шихты и может быть использовано в промышленности строительных материалов при производстве цемента во вращающихся агрегатах глиноземного производства и других отраслях.

Целью изобретения является повышение эффективности пылеулавливания

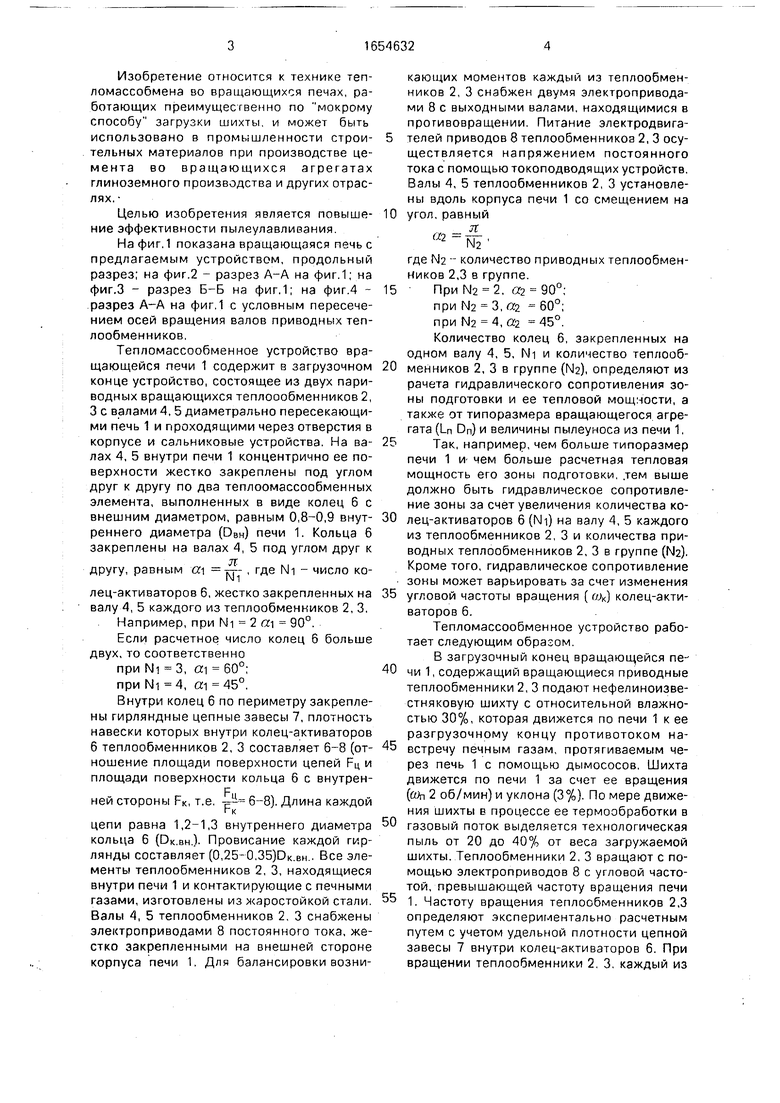

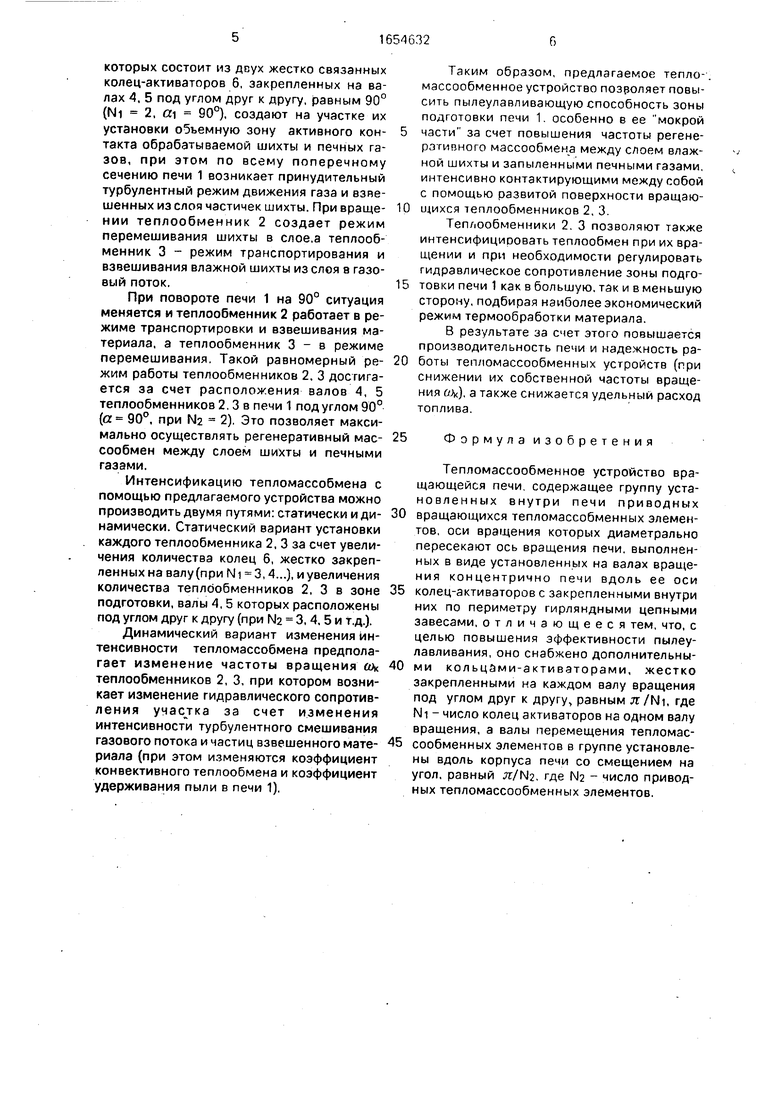

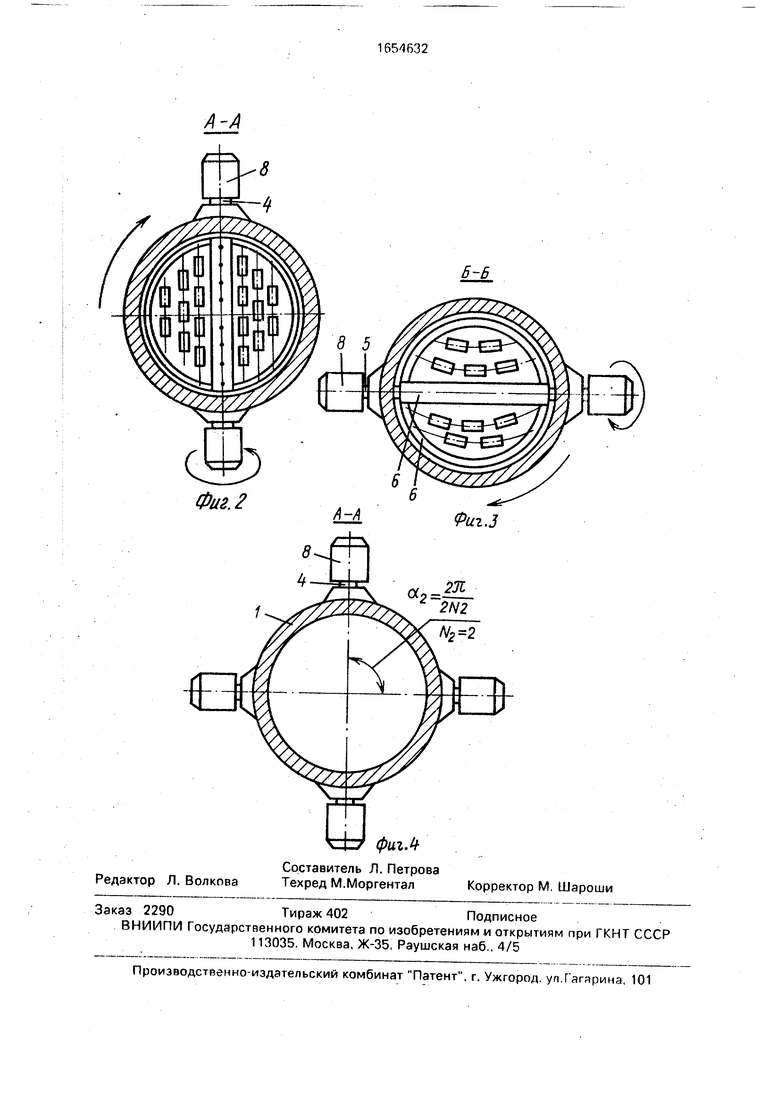

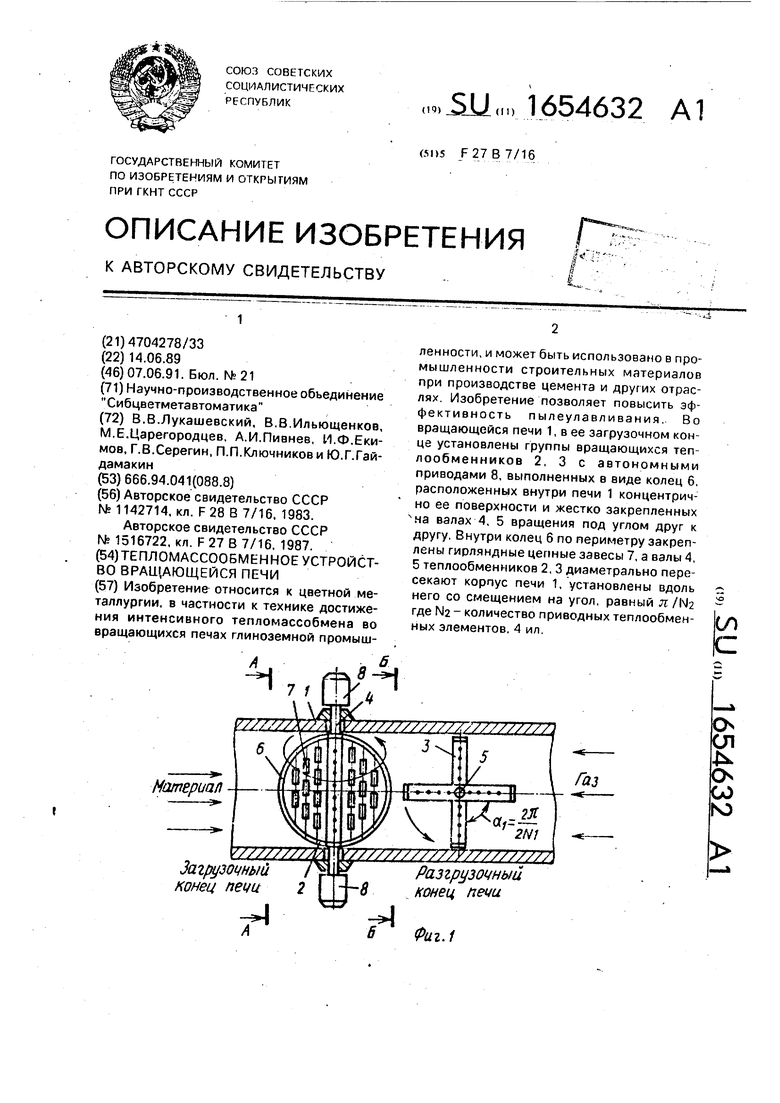

На фиг.1 показана вращающаяся печь с предлагаемым устройством, продольный разрез; на фиг 2 - разрез А-А на фиг 1; на фиг.З - разрез Б--Б на фиг.1, на фиг.4 - разрез А-А на фиг.1 с условным пересечением осей вращения валов приводных теплообменников

Тепломассообменное устройство вращающейся печи 1 содержит в загрузочном конце устройство, состоящее из двух пари- водных вращающихся теплоообменников 2, 3 с валами 4, 5 диаметрально пересекающими печь 1 и проходящими через отверстия в корпусе и сальниковые устройства. На валах 4, 5 внутри печи 1 концентрично ее поверхности жестко закреплены под углом друг к другу по два теплоомассообменных элемента, выполненных в виде колец 6 с внешним диаметром, равным 0,8-0,9 внутреннего диаметра (0Вн) печи 1. Кольца 6 закреплены на валах 4, 5 под углом друг к

л..

другу, равным «1 тп . где NI - число колец-активаторов 6, жестко закрепленных на валу 4, 5 каждого из теплообменников 2, 3.

Например, при NI 2 а -- 90°.

Если расчетное число колец 6 больше двух, то соответственно

при NI 3, а 60°;

при NI 4, «1 45°.

Внутри колец 6 по периметру закреплены гирляндные цепные завесы 7, плотность навески которых внутри колец-активаторов б теплообменников 2, 3 составляет 6-8 (отношение площади поверхности цепей Рц и площади поверхности кольца 6 с внутренней стороны FK, т.е 6 8) Длина каждой

гк

цепи равна 1,2-1,3 внутреннего диаметра кольца 6 (Оквн). Провисание каждой гирлянды составляет (0,25-0,35)DK вн Все элементы теплообменников 2. 3, находящиеся внутри печи 1 и контактирующие с печными газами, изготовлены из жаростойкой стали Валы 4, 5 теплообменников 2. 3 снабжены электроприводами 8 постоянного тока, жестко закрепленными на внешней стороне корпуса печи 1. Для балансировки возниU2

кающих моментов каждый из теплообменников 2 3 снабжен двумя электроприводами 8 с выходными валами, находящимися в прогивовращении Питание электродвигателей приводов 8 теплообменников 2, 3 осуществляется напряжением постоянного тока с помощью токоподводящих устройств. Валы 4. 5 теплообменников 2, 3 установлены вдоль корпуса печи 1 со смещением на

угол, равный л N2

где N2 - количество приводных теплообменников 2,3 в группе

При N2 2, (/2 90°,

при N2 3, «2 60°, при N2 - 4, «2 45°

Количество колец 6, закрепленных на одном валу 4, 5, NI и количество теплообменников 2, 3 в группе (N2), определяют из рачета гидравлического сопротивления зоны подготовки и ее тепловой мощности, а также от типоразмера вращающегося агрегата (Ln Dn) и величины пылеуноса из печи 1.

Так. например, чем больше типоразмер

печи 1 и чем больше расчетная тепловая мощность его зоны подготовки, .тем выше должно быть гидравлическое сопротивление зоны за счет увеличения количества колец-активаторов 6 (Ni) на валу 4, 5 каждого из теплообменников 2, 3 и количества приводных теплообменников 2, 3 в группе (N2). Кроме того, гидравлическое сопротивление зоны может варьировать за счет изменения

угловой частоты вращения (r/v) колец-акги- ваторов 6.

Тепломассообменное устройство работает следующим обрасом

В загрузочный конец вращающейся печи 1, содержащий вращающиеся приводные теплообменники 2 3 подают нефелиноизве- стняковую шихту с относительной влажностью 30%, которая движется по печи 1 к ее разгрузочному концу противотоком на

встречу печным газам протягиваемым через печь 1 с помощью дымососов. Шихта движется по печи 1 за счет ее вращения ( 2 об/мин) и уклона (3%) По мере движения шихты в процессе ее термообработки в газовый поток выделяется технологическая

пыль от 20 до 40% от веса загружаемой шихты. Теплообменники 2 3 вращают с помощью электроприводов 8 с угловой частотой, превышающей частоту вращения печи 1 Частоту вращения теплообменников 2,3 определяют экспериментально расчетным путем с учетом удельной плотности цепной завесы 7 внутри колец-активаторов 6. При вращении теплообменники 2 3 каждый из

которых состоит из дсух жестко связанных колец-активаторов 6, закрепленных на валах 4, 5 под углом друг к другу, равным 90° (Ni 2, «1 90°), создают на участке их установки объемную зону активного кон- такта обрабатываемой шихты и печных газов, при этом по всему поперечному сечению печи 1 возникает принудительный турбулентный режим движения газа и взве шенных из слоя частичек шихты. При враще- нии теплообменник 2 создает режим перемешивания шихты в слое.а теплообменник 3 - режим транспортирования и взвешивания влажной шихты из слоя в газовый поток.

При повороте печи 1 на 90° ситуация меняется и теплообменник 2 работает в ре жиме транспортировки и взвешивания материала, а теплообменник 3 - в режиме перемешивания. Такой равномерный ре- жим работы теплообменников 2, 3 достигается за счет расположения валов А, 5 теплообменников 2, 3 в печи 1 под углом 90° (а 90°, при N2 2). Это позволяет максимально осуществлять регенеративный мае- сообмен между слоем шихты и печными газами.

Интенсификацию тепломассобмена с помощью предлагаемого устройства можно производить двумя путями: статически и ди- намически. Статический вариант установки каждого теплообменника 2, 3 за счет увеличения количества колец 6, жестко закрепленных на валу (при NI 3,4...), и увеличения количества теплообменников 2, 3 в зоне подготовки, валы 4, 5 которых расположены под углом друг к другу (при N2 3. 4, 5 и т.д.).

Динамический вариант изменения интенсивности тепломассобмена предполагает изменение частоты вращения uv теплообменников 2, 3. при котором возникает изменение гидравлического сопротивления участка за счет изменения интенсивности турбулентного смешивания газового потока и частиц взвешенного мате- риала (при этом изменяются коэффициент конвективного теплообмена и коэффициент удерживания пыли в печи 1).

Таким образом, предлагаемое тепло- массообменное устройство позволяет повысить пылеулавливающую способность зоны подготовки печи 1 особенно в ее мокрой части за счет повышения частоты регенеративного массообмена между слоем влажной шихты и запыленными печными газами, интенсивно контактирующими между собой с помощью развитой поверхности вращающихся теплообменников 2,3.

Теплообменники 2. 3 позволяют также интенсифицировать теплообмен при их вращении и при необходимости регулировать гидравлическое сопротивление зоны подготовки печи 1 как в большую, так и в меньшую сторону, подбирая наиболее экономический режим термообработки материала.

В результате за счет этого повышается производительность печи и надежность работы теп/юмассообменных устройств (ггри снижении их собственной частоты вращения f/,v). а также снижается удельный расход топлива.

Формула изобретения

Тепломассообменное устройство вращающейся печи, содержащее группу установленных внутри печи приводных вращающихся тепломассобменных элементов, оси вращения которых диаметрально пересекают ось вращения печи, выполненных в виде установленных на валах вращения концентрично печи вдоль ее оси колец-активаторов с закрепленными внутри них по периметру гирляндными цепными завесами, отличающееся тем, что. с целью повышения эффективности пылеулавливания, оно снабжено дополнительными кольцами-активаторами, жестко закрепленными на каждом валу вращения под углом друг к другу, равным я/Ni, где NI - число колец активаторов на одном валу вращения, а валы перемещения тепломас- сообменных элементов в группе установлены вдоль корпуса печи со смещением на угол, равный я/N. где N2 - число приводных тепломассообменных элементов.

8

фиг.4

Авторы

Даты

1991-06-07—Публикация

1989-06-14—Подача