Изобретение относится к аппаратурному оформлению тепломассообменных процессов в системе газ (пар) - жидкость и может быть использовано в различных установках нефтеперерабатывающей промышленности, в частности, для переработки тяжелых нефтяных остатков, например для вакуумной перегонки высокопарафинистого мазута с получением малопарфинистого гудрона, а также химической и других отраслей промышленности.

Известно устройство, которое может быть использовано для фракционирования тяжелых углеводородных фракций, содержащее корпус, к нижней кубовой части которого подсоединен патрубок отвода обработанной жидкости, установленный в верхней части корпуса патрубок подвода исходной обрабатываемой жидкости через распылитель сверху на размещенную в корпусе систему насадок (см. заявку РФ на изобретение №94030184, МПК C10G 7/06, B01D 3/28, публ. 1996). К недостаткам известного устройства можно отнести недостаточную эффективность проведения тепломассобменных процессов, обусловленную использованием недостаточно развитой поверхности, на которой происходят эти процессы, а также недостаточную эффективность использования тепла обрабатываемой жидкости.

Наиболее близким по совокупности существенных признаков к предлагаемому является устройство, которое может быть использовано для фракционирования тяжелых углеводородных фракций, содержащее корпус, к нижней кубовой части которого подсоединены патрубок отвода обработанной жидкости и патрубок подвода исходной обрабатываемой жидкости, связанный через установленный в нижней кубовой части корпуса теплообменник с верхней частью корпуса линией подачи потока сверху на размещенную в корпусе систему насадок (см. патент РФ №10107 на полезную модель, МПК B01D 1/22, 1999). К недостаткам известного устройства можно отнести недостаточную эффективность проведения тепломассобменных процессов, обусловленную использованием недостаточно развитой поверхности, на которой происходят эти процессы, и недостаточную эффективность использования тепла обрабатываемой жидкости.

Предлагаемое изобретение направлено на решение задачи, состоящей в повышении эффективности проведения тепломассобменных процессов за счет использования системы насадок и теплообменника с развитой и обеспечивающей интенсивное протекание этих процессов поверхностью, а также в повышении интенсивности протекания этих процессов поверхностью, а также в повышении эффективности использования тепла обрабатываемой жидкости в теплообменнике за счет равномерного и стабильного по периметру внутри его труб распределения пленки жидкости.

Данная задача решается тем, что в устройстве для фракционирования тяжелых углеводородных фракций, содержащем корпус, к нижней кубовой части которого подсоединены патрубок отвода обработанной жидкости и патрубок подвода исходной обрабатываемой жидкости, связанный через установленный в нижней кубовой части корпуса теплообменник с верхней частью корпуса линией подачи потока сверху на размещенную в корпусе систему насадок, теплообменник выполнен в виде трубчатой насадки, содержащей трубы, верхние части которых снабжены пленкообразователями обрабатываемой жидкости, установленные между закрепленными в нижней кубовой части корпуса верхней и нижней трубными решетками, к полости между которыми подсоединены патрубок подвода исходной обрабатываемой жидкости и линия подачи потока сверху на размещенную в корпусе систему насадок, снабженная в верхней части корпуса распылителем, выполненным с возможностью создания сплошной пленочной завесы по всему поперечному сечению корпуса, а система насадок включает в себя не менее двух горизонтальных струйных тарелок, под которыми друг под другом по вертикали установлены не менее двух секций вертикально ориентированных струйных тарелок.

Предпочтительно, чтобы струйные тарелки были выполнены с язычками, выходная кромка которых направлена параллельно или под углом к полотну тарелок, а язычки расположены по обе стороны полотна тарелок, а пленкообразователи обрабатываемой жидкости были выполнены в виде огибающего торец трубы вкладыша, проходное сечение которого по длине трубы увеличивается книзу, а на верхней части вкладыша было выполнено не менее двух кольцевых впадин, при этом на входе вкладыша пленкообразователя соосно с ним и с зазором относительно трубной решетки был установлен охватывающий верхнюю часть вкладыша и снабженный отверстиями колпачок.

Выполнение теплообменника в виде трубчатой насадки, содержащей трубы, верхние части которых снабжены пленкообразователями обрабатываемой жидкости, установленные между закрепленными в нижней кубовой части корпуса верхней и нижней трубными решетками, к полости между которыми подсоединены патрубок подвода исходной обрабатываемой жидкости и линия подачи потока сверху на размещенную в корпусе систему насадок, обеспечивает повышение эффективности использования тепла обрабатываемой жидкости в теплообменнике за счет равномерного и стабильного по периметру внутри его труб распределения пленки жидкости, так как именно в пленочном режиме при наличии такой пленки жидкости имеет место наиболее эффективное протекание тепломассобменных процессов.

Выполнение системы насадок, включающей в себя не менее двух горизонтальных струйных тарелок, под которыми друг под другом по вертикали установлены не менее двух секций вертикально ориентированных струйных тарелок, обеспечивает эффективное проведение тепломассобменных процессов за счет использования многоступенчатой системы насадок с развитой и обеспечивающей интенсивное протекание этих процессов поверхностью, в различных ступенях которых реализуются различные механизмы течения жидкости и соответственно межфазного взаимодействия. Так, в горизонтальных струйных тарелках имеет место струйное течение жидкости по полотну тарелок с преобразованием его в капельное при стекании вниз, при том что обеспечивается равномерное распределение жидкости по поперечному сечению корпуса. В секциях вертикально ориентированных струйных тарелок имеет место пленочное течение жидкости по полотну тарелок с преобразованием его в капельное при стекании вниз.

Снабжение верхней части корпуса распылителем, выполненным с возможностью создания сплошной пленочной завесы по всему поперечному сечению корпуса, позволяет осуществить по всему поперечному сечению корпуса эффективную сепарацию уносимой паром жидкой фазы и возврат ее на повторную обработку в устройство, что способствует повышению эффективности тепломассобмена для устройства в целом.

Выполнение струйных тарелки с язычками, выходная кромка которых направлена параллельно или под углом к полотну тарелок, при том что язычки расположены по обе стороны полотна тарелок, позволяет использовать для формирования необходимых режимов течения жидкости обе стороны полотна тарелок и таким образом интенсифицировать тепломассобмен при обеспечении равномерного распределения жидкой фазы в объеме устройства в целом.

При выполнении пленкообразователей обрабатываемой жидкости в виде огибающего торец трубы вкладыша, проходное сечение которого по длине трубы увеличивается книзу, а на верхней части вкладыша выполнено не менее двух кольцевых впадин, при этом на входе вкладыша пленкообразователя соосно с ним и с зазором относительно трубной решетки установлен охватывающий верхнюю часть вкладыша и снабженный отверстиями колпачок, имеет место последовательное перетекание обрабатываемой жидкости с трубной решетки в зазор между колпачком и вкладышем, затем на вход вкладыша и через кольцевые впадины - в трубы, что позволяет равномерно перераспределить жидкость по окружности на входе в трубу со сглаживанием турбулентных пульсаций потока и получить равномерное и стабильное по периметру трубы пленочное течение жидкости. Это обеспечивает повышение эффективности тепломассобмена в теплообменнике и соответственно в устройстве в целом.

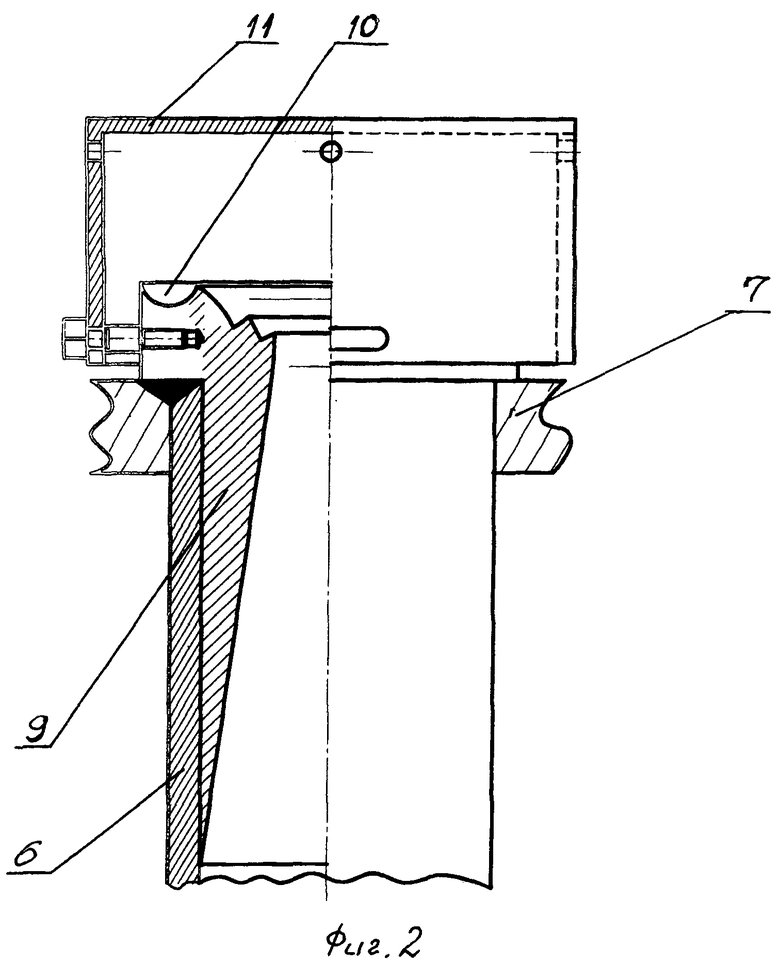

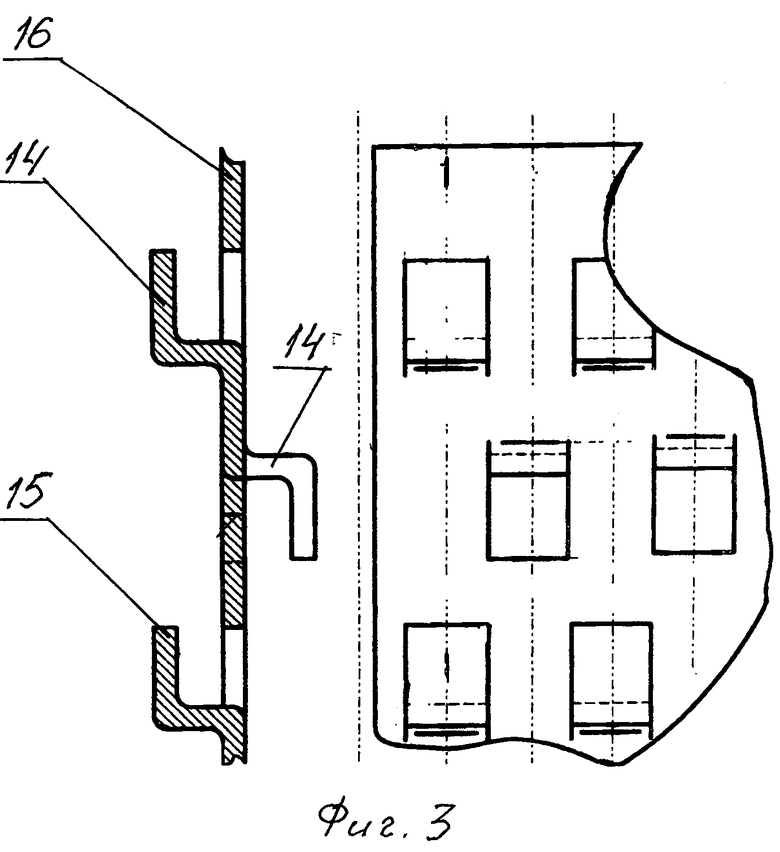

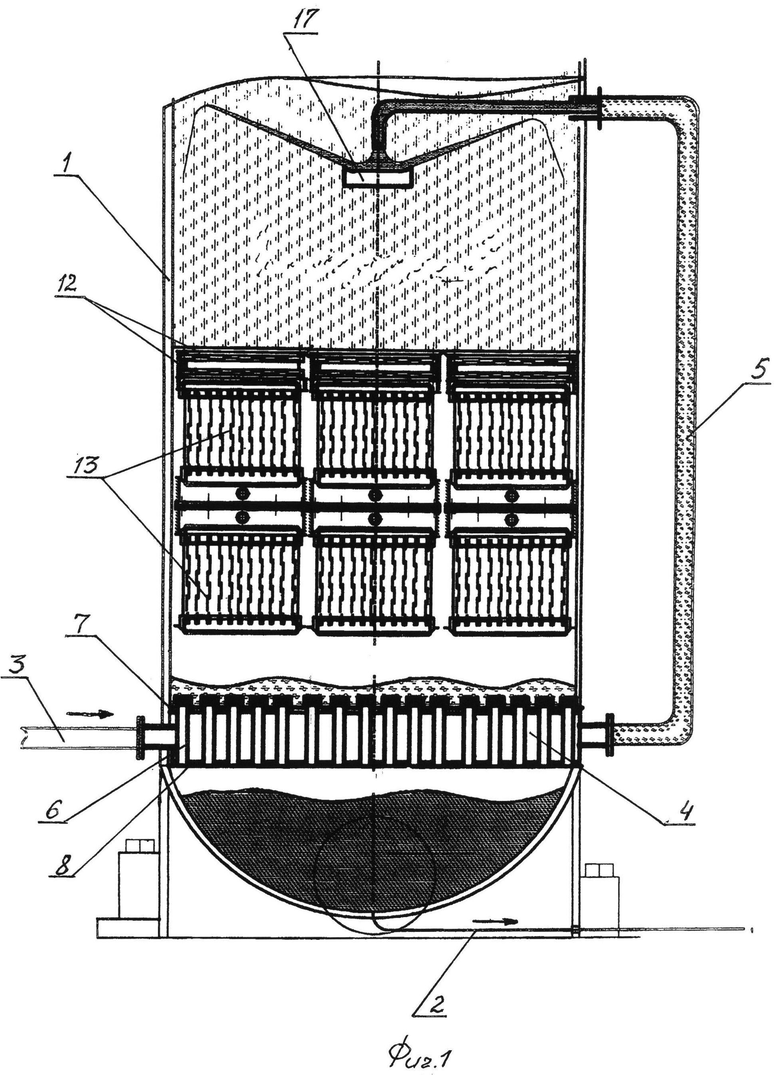

На фиг.1 представлен общий вид предлагаемого устройства для фракционирования тяжелых углеводородных фракций; на фиг.2 - верхняя часть трубчатой насадки; на фиг.3 - фрагмент струйной тарелки.

Устройство для фракционирования тяжелых углеводородных фракций содержит корпус 1, к нижней кубовой части которого подсоединены патрубок 2 отвода обработанной жидкости и патрубок 3 подвода исходной обрабатываемой жидкости, связанный через установленный в нижней кубовой части корпуса теплообменник 4 с верхней частью корпуса линией 5 подачи потока сверху на размещенную в корпусе систему насадок.

Теплообменник 4 выполнен в виде трубчатой насадки (фиг.2), содержащей трубы 6, установленные между закрепленными в нижней кубовой части корпуса верхней 7 и нижней 8 трубными решетками, к полости между которыми подсоединены патрубок 2 подвода исходной обрабатываемой жидкости и линия 5 подачи потока. Установленные в верхней части труб 6 пленкообразователи обрабатываемой жидкости выполнены в виде огибающего торец трубы вкладыша 9, проходное сечение которого по длине трубы увеличивается книзу, а на верхней части вкладыша выполнено не менее двух кольцевых впадин 10, при этом на входе вкладыша 9 соосно с ним и с зазором относительно верхней трубной решетки 7 установлен охватывающий верхнюю часть вкладыша 9 и снабженный отверстиями колпачок 11. Целесообразно, чтобы углубление периферийной впадины имело округлую форму, а углубления остальных впадин выполнено в виде двух сопряженных под углом относительно друг друга поверхностей.

Система насадок включает в себя не менее двух горизонтальных струйных тарелок 12, под которыми друг под другом по вертикали установлены не менее двух секций вертикально ориентированных струйных тарелок 13. Струйные тарелки 12, 13 выполнены с язычками 14, выходная кромка 15 которых направлена параллельно (фиг.3) или под углом к полотну 16 тарелок, а язычки 14 расположены по обе стороны полотна 16 тарелок. Хотя на горизонтальных и вертикально ориентированных тарелках будут различные режимы течения жидкости и соответственно различные механизмы межфазного взаимодействия, конструкция их наиболее близка к конструкциям струйных тарелок (см. Касаткин А.Г. Основные процессы и аппараты) - полотно тарелки с просечками и отогнутыми язычками, в виду чего в предлагаемом техническом решении они и названы струйными.

Линия 5 подачи потока снабжена в верхней части корпуса 1 распылителем 17, выполненным с возможностью создания сплошной пленочной завесы по всему поперечному сечению корпуса 1.

Предлагаемое устройство для фракционирования тяжелых углеводородных фракций работает следующим образом.

В корпусе 1 поддерживается вакуум в пределах 10-30 мм рт.ст. и в целом осуществляется процесс глубоковакуумной перегонки мазута (см., например, патенты РФ на изобретения №2265639, №2360945, №2458965, касающиеся подготовки сырья путем вакуумной перегонки мазута), в котором происходит разделение исходного сырья - высокопарафинистого мазута на две фазы газовую (пары парафина) и жидкую (остаток в виде малопарафинистого гудрона). Гудрон в дальнейшем может быть использован для получения битумов.

Предварительно подогретый до температуры 400-410°С высокопарафинистый мазут по патрубку 3 подвода исходной обрабатываемой жидкости поступает в установленный в нижней части корпуса 1 теплообменник 4, а именно в полость между закрепленными в нижней кубовой части корпуса верхней 7 и нижней 8 трубными решетками и обтекает снаружи трубы 6, внутри которых протекает поступающая сверху после системы насадок жидкость, имеющая температуру 180-230°С. В результате нагрева протекающей внутри труб 6 в пленочном режиме жидкости происходит испарение содержащегося в ней парафина.

Такой высокоэффективный с точки зрения тепломассобмена пленочный режим течения обеспечивается следующим образом. Обрабатываемая жидкость с верхней трубной решетки 7 поступает через зазор между нижним торцом колпачка 11 и верхней трубной решеткой 7 в зазор между внутренней боковой поверхностью колпачка 11 и вкладышем 9 на вход вкладыша 9. При этом происходит равномерное перераспределение жидкости по окружности на входе во вкладыш 9 со сглаживанием турбулентных пульсаций потока. Затем поток обрабатываемой жидкости последовательно поступает в периферийную впадину вкладыша 9, в которой основном сглаживаются максимальные по интенсивности турбулентные пульсации и происходит дальнейшее более равномерное перераспределение жидкости по окружности, и затем в остальные впадины, в которых происходит дальнейшее сглаживание турбулентных пульсаций и формирование на входе в трубу 6 равномерной и стабильной пленки жидкости. Стекая по стенкам труб 6, низкокипящая часть обрабатываемой жидкости под воздействием греющей среды испаряется, пар поднимается по трубам 6 и через отверстия в боковой поверхности колпачка 11 отводится из трубчатой насадки вверх, а остатки обрабатываемой жидкости отводятся снизу труб 6.

После теплообменника 4 обрабатываемая жидкость по линии 5 подачи потока через распылитель 17 подается в верхнюю часть корпуса 1 сверху на систему насадок. При этом в сплошной пленочной завесе распылителя 17 по всему поперечному сечению корпуса 1 происходит эффективная сепарация уносимой паром жидкой фазы и возврат ее на повторную обработку в систему насадок.

Затем обрабатываемая жидкость поступает на систему насадок, в которой происходит вакуумная отгонка низкокипящих фракций (парафин, вода и т.д). Сначала жидкость попадает на горизонтальные струйные тарелки 12, которые функционируют по существу в режиме обычной известной струйной тарелки. Далее преимущественно в капельном режиме жидкость поступает в секции вертикально ориентированных струйных тарелок 13, где имеет место пленочное течение жидкости по полотну тарелок с преобразованием его в капельное при стекании вниз.

Далее обрабатываемая жидкость через теплообменник 4 поступает в нижнюю кубовую часть корпуса и отводится в виде остатка - малопарафинистого гудрона по патрубку 2, а газовые фракции отводятся из верхней части корпуса по соответствующему патрубку (не показан).

Предлагаемое устройство для фракционирования тяжелых углеводородных фракций обеспечивает высокую эффективность проведения тепломассобменных процессов за счет использования системы насадок и теплообменника с развитой и обеспечивающей интенсивное протекание этих процессов поверхностью, а также позволяет эффективно использовать тепло обрабатываемой жидкости в теплообменнике за счет равномерного и стабильного по периметру внутри его труб распределения пленки жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНКООБРАЗОВАТЕЛЬ ТРУБЧАТОЙ НАСАДКИ ПЛЕНОЧНОГО АППАРАТА | 2013 |

|

RU2510287C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО НАНОСТРУКТУРИРОВАННОГО БИТУМА | 2013 |

|

RU2509797C1 |

| Способ получения битума и установка для его осуществления | 2017 |

|

RU2641761C1 |

| СДВОЕННАЯ РЕШЕТЧАТО-КЛАПАННАЯ ТАРЕЛКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ОЛИГОМЕРНОГО БИТУМА | 2013 |

|

RU2509592C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОЛИГОМЕРНО-СЕРНИСТОГО БИТУМА | 2013 |

|

RU2530127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО БИТУМА | 2013 |

|

RU2509796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФИДНОГО БИТУМА | 2015 |

|

RU2586559C1 |

| ПЛАСТИФИКАТОР ДЛЯ БИТУМА | 2013 |

|

RU2510409C1 |

| Пленочный выпарной аппарат | 1979 |

|

SU854410A1 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

Изобретение относится к тепломассообменным процессам в системе газ - жидкость и может быть использовано в установках нефтеперерабатывающей, химической и других отраслей промышленности. Устройство содержит корпус, к нижней кубовой части которого подсоединены патрубок отвода обработанной жидкости и патрубок подвода обрабатываемой жидкости, связанный через установленный в нижней кубовой части корпуса теплообменник с верхней частью корпуса линией подачи потока сверху на размещенную систему насадок. Теплообменник выполнен в виде трубчатой насадки, содержащей трубы, верхние части которых снабжены пленкообразователями, установленные между закрепленными в нижней кубовой части корпуса верхней и нижней трубными решетками, к полости между которыми подсоединены патрубок подвода исходной обрабатываемой жидкости и линия подачи потока сверху на размещенную в корпусе систему насадок, снабженная в верхней части корпуса распылителем, выполненным с возможностью создания сплошной пленочной завесы по поперечному сечению корпуса. Система насадок включает не менее двух горизонтальных струйных тарелок, под которыми друг под другом по вертикали установлены не менее двух секций вертикально ориентированных струйных тарелок. Технический результат: повышение эффективности проведения тепломассобменных процессов. 2 з.п. ф-лы, 3 ил.

1. Устройство для фракционирования тяжелых углеводородных фракций, содержащее корпус, к нижней кубовой части которого подсоединены патрубок отвода обработанной жидкости и патрубок подвода исходной обрабатываемой жидкости, связанный через установленный в нижней кубовой части корпуса теплообменник с верхней частью корпуса линией подачи потока сверху на размещенную в корпусе систему насадок, при этом теплообменник выполнен в виде трубчатой насадки, содержащей трубы, верхние части которых снабжены пленкообразователями обрабатываемой жидкости, установленные между закрепленными в нижней кубовой части корпуса верхней и нижней трубными решетками, к полости между которыми подсоединены патрубок подвода исходной обрабатываемой жидкости и линия подачи потока сверху на размещенную в корпусе систему насадок, снабженная в верхней части корпуса распылителем, выполненным с возможностью создания сплошной пленочной завесы по всему поперечному сечению корпуса, а система насадок включает в себя не менее двух горизонтальных струйных тарелок, под которыми друг под другом по вертикали установлены не менее двух секций вертикально ориентированных струйных тарелок.

2. Устройство для фракционирования тяжелых углеводородных фракций по п.1, в котором струйные тарелки выполнены с язычками, выходная кромка которых направлена параллельно или под углом к полотну тарелок, а язычки расположены по обе стороны полотна тарелок.

3. Устройство для фракционирования тяжелых углеводородных фракций по п.1, в котором пленкообразователи обрабатываемой жидкости выполнены в виде огибающего торец трубы вкладыша, проходное сечение которого по длине трубы увеличивается книзу, а на верхней части вкладыша выполнено не менее двух кольцевых впадин, при этом на входе вкладыша пленкообразователя соосно с ним и с зазором относительно трубной решетки установлен охватывающий верхнюю часть вкладыша и снабженный отверстиями колпачок.

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2170755C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ВТОРИЧНОГО ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2170754C1 |

| СПОСОБ СТАБИЛИЗАЦИИ И ОЧИСТКИ НЕФТИ ОТ ЛЕГКИХ МЕРКАПТАНОВ И СЕРОВОДОРОДА | 2010 |

|

RU2425090C1 |

| Транспортное средство для перевозки длинномерных грузов | 1982 |

|

SU1043050A1 |

Авторы

Даты

2014-03-27—Публикация

2013-05-31—Подача