Изобретение относится к спиртовой промышленности и может быть использовано в установках для перегонки бражки и ректификации спирта.

Целью изобретения является снижение теплоэнергозатрат на перегонку бражки и ректификацию спирта.

Указанная цель достигается тем, что брагоректификационная установка для получения пищевого спирта, содержащая соединенные системой трубопроводов бражную, эпюрационную, ректификационную, окончательной очистки спирта и экстрактивно-ректификационную колонны, дефлегматоры и конденсаторы, подогреватель и сепаратор бражки, пароструйные компрессоры, испарители, насос и вакуум-насос, снабжена конденсационно-испарительным аппаратом, разделенным глухими перегородками на секции, каждая из которых имеет в средней, нижней и верхней частях патрубки соответственно для подвода и вывода барды и для отвода вторичного пара, причем по крайней мере одна из секций конденсационно-испарительного аппарата снабжена теплообменником, расположенным между патрубками подвода барды и отвода вторичного пара, а кубовая часть бражной колонны соединена с нижней и последующими секциями конденсационно-испарительного аппарата через патрубки подвода и вывода барды последовательно и через пароструйные компрессоры и патрубки для отвода вторичного пара параллельно, с образованием циркуляционного контура для обогрева бражной колонны, при этом конденсатор бражной колонны соединен по межтрубному пространству в нижней части с верхом бражной колонны и тарелкой питания эпюрационной колонны, а в верхней части с верхней частью испарителя эпюрационной колонны, который в нижней части соединен с эпюрационной колонной на 5-12 тарелок выше тарелки питания.

Кроме того, конденсатор экстрактивно-ректификационной колонны соединен с кубовой частью колонны окончательной очистки спирта с образованием циркуляционного контура для ее обогрева, а кубовая часть экстрактивно-ректификационной колонны с ректификационной колонной на 2-4 тарелки ниже патрубков отбора пара сивушной фракции. Патрубки отбора сивушных спиртов ректификационной колонны соединены с верхней частью эпюрационной колонны на 5-12 тарелок выше тарелки питания.

Теплообменник одной из секций конденсационно-испарительного аппарата соединен с трубопроводом подачи бражки, а другой с кубовой частью колонны окончательной очистки спирта с образованием циркуляционного контура для ее обогрева.

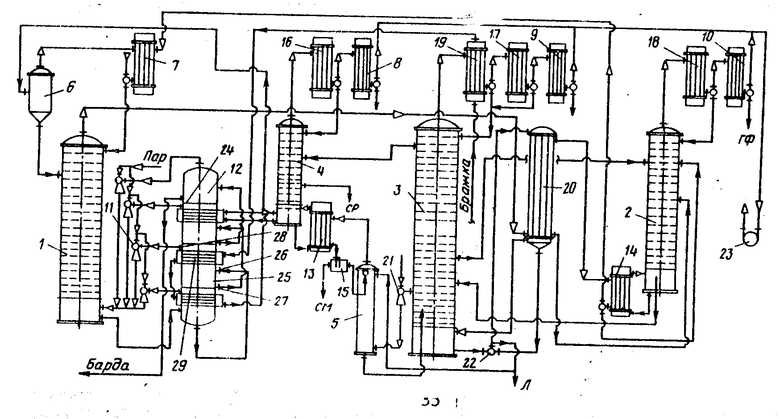

На чертеже представлена схема брагоректификационной установки для получения пищевого спирта.

Установка включает бражную 1, эпюрационную 2, ректификационную 3, окончательной очистки спирта 4, экстрактивно-ректификационную 5 колонны, сепаратор 6 бражки, конденсаторы 7, 8, 9 и 10, пароструйные компрессоры 11, конденсационно-испарительный аппарат 12, испарители 13 и 14, графитационный разделитель 15, дефлегматоры 16, 17, 18, подогреватель 19 бражки, пленочный испаритель 20, инжектор 21, насос 22 лютерной воды и вакуум-насос 23.

Конденсационно-испарительный аппарат 12 разделен глухими перегородками 24 на секции 25, каждая из которых имеет в средней, нижней и верхней частях патрубки 26, 27, 28 соответственно для подвода и вывода барды и отвода вторичного пара.

По крайней мере одна из секций 25 снабжена теплообменником 29, расположенным между патрубками 26, 28 подвода барды и отвода вторичного пара.

Кубовая часть бражной колонны 1 соединена с нижней и последующими секциями конденсационно-испарительного аппарата через патрубки 26, 27 подвода и вывода барды последовательно и через патрубки 28 отвода вторичного пара и пароструйные компрессоры 11 параллельно, с образованием циркуляционного контура для обогрева бражной колонны 1.

Конденсатор 7 бражной колонны 1 соединен через межтрубное пространство в нижней части с верхом бражной колонны 1 и тарелкой питания эпюрационной колонны 2, а в верхней части с верхней частью испарителя 14 эпюрационной колонны 2, который в нижней части соединен с эпюрационной колонной 2 на 5-12 тарелок выше тарелки питания.

Испаритель 13 экстрактивно-ректификационной колонны 5 может быть соединен с кубовой частью колонны 4 окончательной очистки спирта с образованием циркуляционного контура для ее обогрева, а кубовая часть экстрактивно-ректификационной колонны 5 с ректификационной колонной на 2-4 тарелки ниже патрубка отбора пара сивушной фракции.

Патрубок отбора сивушных спиртов ректификационной колонны 3 может быть соединен с верхней частью эпюрационной колонны 2 на 5-12 тарелок выше тарелки питания.

Теплообменник 29 одной из секций 25 конденсационно-испарительного аппарата 12 может быть соединен с трубопроводом подачи бражки, а другой с кубовой частью колонны 4 окончательной очистки спирта с образованием циркуляционного контура для ее обогрева.

Установка работает следующим образом.

Из бродильного отделения бражку подают в подогреватель 19 бражки, установленный как дефлегматор ректификационной колонны 3, где бражку нагревают до 54-56оС теплом спиртового пара ректификационной колонны. Затем бражку нагревают в теплообменнике 29 второй секции конденсационно-испарительного аппарата 12 до 63оС и в первой секции до 84оС теплом пара испарения барды. Нагретую бражку дегазируют в сепараторе 6 бражки и направляют для перегонки на тарелку питания бражной колонны 1.

Барду из бражной колонны направляют для охлаждения в конденсационно-испарительный аппарат 12. В первой секции его поддерживают давление 69 кПа, вскипая при этом давлении, барда охлаждается до 89,5оС. Пар, образовавшийся при кипении барды, конденсируется в теплообменнике, нагревая бражку, а несконденсировавшийся пар сжимают в пароструйном компрессоре 11, и компримированный пар направляют для обогрева бражной колонны.

Из первой секции конденсационно-испарительного аппарата 12 барду самотеком из нижнего патрубка направляют во вторую его секцию, через патрубок 26, расположенный в средней части. Во второй секции поддерживают давление 40-42 кПа и охлаждают барду до 76оС. Пар испарения барды конденсируют в теплообменнике, нагревая бражку, остаток сжимают в пароструйном компрессоре 11. Компримированный пар направляют для обогрева бражной колонны 1.

Из второй секции барду направляют в третью секцию конденсационно-испарительного аппарата 12, где поддерживают давление 23-25 кПа и барда охлаждается до 65оС. Пар испарения барды конденсируют в теплообменнике, обогревая колонну 4 окончательной очистки, а остаток пара сжимают в пароструйном компрессоре 11. Компримированный пар направляют для обогрева бражной колонны 1. Из третьей секции барду самотеком отводят в четвертую секцию конденсационно-испарительного аппарата 12, где поддерживают давление 12 кПа и охлаждают барду до 49оС.

Пар испарения барды сжимают в пароструйном компрессоре 11. Компримированный пар направляют для обогрева бражной колонны 1. Через нижний патрубок четвертой секции конденсационно-испарительного аппарата 12 охлажденную барду отводят на реализацию или другие технологические цели.

Водно-спиртовой пар температурой 96-97оС из бражной колонны 1 отводят на пленочный испаритель 20 ректификационной колонны 3 и теплом его конденсации обогревают ее. В испарителе 20 утилизируется 60-65% водно-спиртового пара бражной колонны 1. Для этого в трубное пространство пленочного испарителя 20 насосом 22 подают лютерную воду из куба ректификационной колонны 3. Лютерная вода стекает в виде тонкой пленки внутри труб и образующийся пар отводят для обогрева ректификационной колонны.

При малых температурных напорах происходит парциальная конденсация водно-спиртового пара бражной колонны и его конденсат обогащен высококипящими компонентами. Кроме того, поднимающийся пар контактирует со стекающей пленкой своего конденсата и за счет масообмена между ними пар обогащается низкокипящими компонентами, а конденсат высококипящими. При конденсации 60-65% пара бражного дистиллята температура его остатка 91-92оС и он отводится на испаритель 14 эпюрационной колонны 2, а конденсат подают на питательную тарелку эпюрационной колонны.

В испарителе 14 эпюрационной колонны 2 конденсируют практически полностью остатки пара и конденсат подают в эпюрационную колонну 2 на 5-12 тарелок выше тарелки питания. Неконденсирующиеся газы из испарителя 14 эпюрационной колонны 2 и сепаратора 6 бражки отводят на конденсатор 7, конденсат из которого отводят на верхнюю тарелку бражной колонны 1 для промывки водно-спиртового пара, а газы в атмосферу.

Бражной дистиллят очищают от головных примесей в эпюрационной колонне 2. Конденсацию спирто-водного пара проводят в дефлегматоре 18 охлаждающей водой, а флегму возвращают на верхнюю тарелку эпюрационной колонны. Головную фракцию этилового спирта отбирают из конденсатора 8. Очищенный от головных примесей спиртовой раствор (эпюра) отводят на питательную тарелку ректификационной колонны 3.

Ректификационную колонну 3 обогревают рекуперированным теплом пара бражного дистиллята через пленочный испаритель 20. Конденсацию спиртового пара колонны осуществляют в подогревателе 19 бражки и водой в дефлегматоре 17. Флегму возвращают на верхнюю тарелку ректификационной колонны 3. Спирт ректификованный отводят для дополнительной очистки на колонну 4 окончательной очистки.

Колонну окончательной очистки спирта обогревают паром испарения барды через теплообменник конденсационно-испарительного аппарата 12 и водноспиртовым паром экстрактивно-ректификационной колонны 5 через испаритель 13. Конденсацию спирто-водного пара этой колонны производят водой в дефлегматоре 16. Ректификованный спирт отбирают из нижней части колонны 4. Непастеризованный спирт из конденсаторов 8 и 9 направляют на одну из верхних тарелок эпюрационной колонны.

Сивушные фракции из ректификационной колонны 3 отбирают с помощью инжектора 21 и подают в нижнюю часть экстрактивно-ректификационной 5 колонны. На верхнюю тарелку колонны 5 подают насосом 22 лютерную воду. Пар конденсируют в испарителе 13 и обогревают колонну 4 окончательной очистки. Из конденсата в гравитационном разделителе 15 выделяют сивушное масло, а флегму возвращают на верхнюю тарелку экстрактивно-ректификационной колонны 5. Кубовую жидкость возвращают в ректификационную колонну 4 на 2-4 тарелки ниже патрубка отбора сивушной фракции.

Сивушный спирт из второй зоны накопления промежуточных примесей (выше тарелки питания ректификационной колонны), направляют в эпюрационную колонну 2, на 5-12 тарелок выше ее тарелки питания, где их выделяют вместе с головной фракцией этилового спирта.

Разрежение в эпюрационной 2, ректификационной 3 и окончательной очистки 4 колоннах создают через конденсаторы соответственно 8, 9 и 10 с помощью вакуум-насоса 23.

Изобретение позволяет снизить теплоэнергозатраты за счет сокращения расхода пара на установку, за счет рациональной утилизации тепла барды на догрев бражки, обогрева колонн бражной и окончательной очистки; использования водно-спиртового пара экстрактивно-ректификационной колонны для обогрева колонны окончательной очистки, сокращения расхода электроэнергии и потерь спирта исключением насоса перекачки флегмы эпюрационной колонны, полной рекуперации тепла водно-спиртового пара бражной колонны.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРАГОРЕКТИФИКАЦИОННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВОГО СПИРТА | 1982 |

|

SU1112775A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "АЛЬФА" | 2007 |

|

RU2366711C2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "ЛЮКС" | 2005 |

|

RU2272843C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579937C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2016 |

|

RU2651485C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "АЛЬФА" | 2005 |

|

RU2268303C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2409675C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579943C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579910C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579919C1 |

Изобретение относится к спиртовой промышленности. Целью изобретения является снижение теплоэнергозатрат. Брагоректификационная установка для получения пищевого спирта, содержащая соединенные системой трубопроводов бражную, эпюрационную, ректификационную, окончательной чистки спирта и экстрактивно ректификационную колонны, их дефлегматоры и конденсаторы, подогреватель и сепаратор бражки, пароструйные компрессоры, испарители, насосы и вакуум насос, снабжена конденсационно испарительным аппаратом (КИА) для более полного рекуперирования тепла барды и предусматривает конденсацию пара бражного дистиллята в две ступени. Использование конденсатора экстрактивно ректификационной колонны в качестве испарителя колонны окончательной очистки спирта позволяет рационально использовать тепло водно спиртового пара экстрактивно ректификационной колонны. Патрубки отбора сивушных спиртов ректификационой колонны соединены с верхней частью эпюрационной колонны, что стабилизирует качество спирта по дегустационной оценке. В качестве теплообменников в КИА используется подогреватели бражки и испаритель колонны окончательной очистки спирта. 3 з.п. ф-лы, 1 ил.

| БРАГОРЕКТИФИКАЦИОННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВОГО СПИРТА | 1982 |

|

SU1112775A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1995-09-20—Публикация

1989-11-09—Подача