Изобретение относится к спиртовой промышленности, в частности к устройствам для перегонки бражки и ректификации пищевого спирта.

Известна брагоректификационная установка для получения спирта, содержащая бражную, эпюрационную, ректификационную и окончательной очистки спирта колонны с дефлегматорами и конденсаторами, пароподводящими патрубками и системой трубопроводов.

К недостаткам установки относится значительная ее энергоемкость.

Наиболее близким техническим решением из известных к предлагаемому по технической сущности и достигаемому эффекту является брагоректификационная установка для получения пищевого спирта, содержащая соединенные системой трубопроводов блажную, эпюрационную, ректификационную и окончательной очистки спирта колонны, их дефлегматоры и конденсаторы, подогреватель бражки, сепаратор-декарбонизатор бражки, насосы и вакуум-насос.

К недостаткам данной установки относится то, что в ней не обеспечивается возможность снижения теплоэнергозатрат и повышения качества готового продукта, так как конструктивное выполнение обеспечивает нагрев бражки лишь до 65-70оС, а это приводит к неэффективной декарбонации бражки и к дополнительному расходу греющего пара на подогрев ее в бражной колонне. Неэффективное удаление углекислоты, сернистых и других летучих соединений ухудшает качество спирта, а конструктивное размещение и взаимосвязь колонн, насосов и трубопроводов в известной установке приводит к дополнительным расходам электроэнергии и теплозатратам.

Цель изобретения снижение теплоэнергозатрат и повышение качества готового продукта.

Указанная цель достигается тем, что брагоректификационная установка для получения пищевого спирта, содержащая соединенные системой трубопроводов бражную, эпюрационную, ректификационную и окончательной очистки спирта колонны, их дефлегматоры и конденсаторы, подогреватель бражки, сепаратор-декарбонизатор, насосы и вакуум-насос, согласно изобретению, снабжена пароструйными компрессорами, дополнительным подогревателем бражки и испарителями барды и лютерной воды, причем один из пароструйных компрессоров, дополнительный подогреватель бражки и испаритель бражки соединены между собой и с бражной колонной с образованием циркуляционного контура, ее обогрева, а дополнительный подогреватель бражки сообщен с подогревателем бражки через второй пароструйный компрессор, при этом конденсатор бражной колонны расположен между бражной и эпюрационной колоннами на одном уровне с ними и соединен в нижней части соответственно с питательной тарелкой эпюрационной колонны и с нижней частью сепаратора-декарбонизатора, а через испаритель лютерной воды с насосом лютерной воды и с нижними частями эпюрационной и ректификационных колонн для их обогрева, причем нижняя часть ректификационной колонны сообщена через насос лютерной воды с верхней частью эпюрационной колонны для гидроселекции примесей спирта и с верхней частью конденсатора бражной колонны.

Кроме того, конденсатор эпюрационной колонны соединен с нижней частью колонны окончательной очистки спирта с образованием циркуляционного контура для ее обогрева.

Предпочтительно снабжать установку экстрактивно-ректификационной колонной с конденсатором и гравитационным разделителем и сивушную часть ректификационной колонны соединять с ней через дополнительный пароструйный компрессор, а нижнюю часть экстрактивно-ректификационной колонны сообщать с бражной колонной.

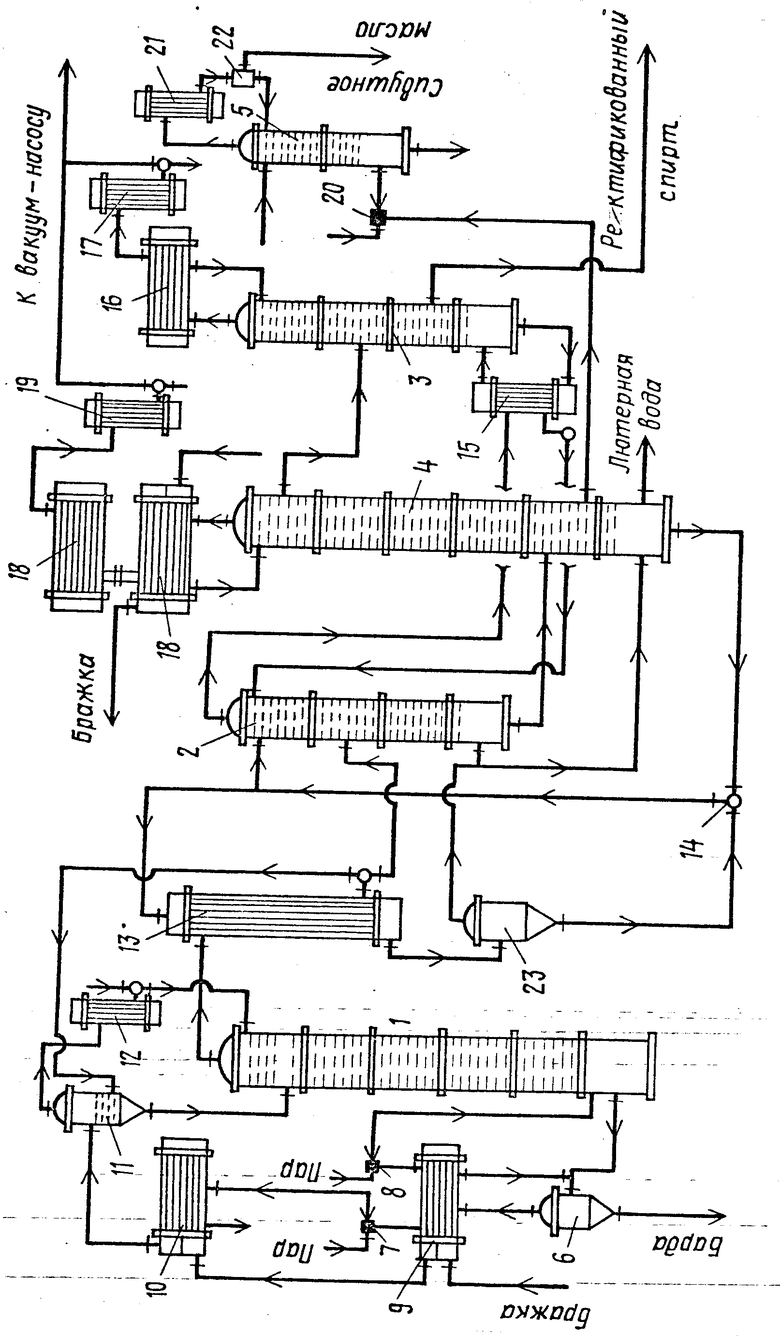

На чертеже схематично изображена брагоректификационная установка для получения пищевого спирта.

Установка включает соединенные системой трубопроводов колонны: бражную 1, эпюрационную 2, окончательной очистки 3, ректификационную 4, экстрактивно-ректификационную 5, испаритель 6 барды, пароструйные компрессоры 7 и 8, подогреватель бражки 9 и дополнительный подогреватель 10, противоточный сепаратор-декарбонизатор 11, конденсатор-спиртоловушку 12, конденсатор бражной колонны 1 в виде циркуляционного испарителя 13, насос 14 лютерной воды, конденсатор-испаритель 15 эпюрационной колонны 2, дефлегматор 16 и конденсатор 17 колонны 3 окончательной очистки, дефлегматор 18 и конденсатор 19 ректификационной колонны 4, пароструйный компрессор 20, конденсатор 21 экстрактивно-ректификационной колонны 5, гравитационный разделитель 22 и сепаратор 23.

Установка работает следующим образом.

Бражку подают в секцию подогрева бражки дефлегматора 18 ректификационной колонны 4, где бражку нагревают до температуры 50-55оС теплом паров флегмы ректификационной колонны. Далее бражку направляют в подогреватель 9, где она нагревается до температуры 60-63оС паром, инжектируемым из барды пароструйным компрессором 8. Затем бражку нагревают до температуры 88-90оС в дополнительном подогреве 10 сжатым паром, получаемым в пароструйном компрессоре 7.

Барду из бражной колонны 1 направляют в испаритель барды 6, где она вскипает при давлении 23-25 кПа, создаваемом пароструйными компрессорами 7 и 8, и охлаждается до 63-64оС. Пар, образовавшийся при вскипании барды, сжимают пароструйными компрессорами 7 и 8 и направляют в подогреватель 10 для подогрева бражки и на обогрев бражной колонны 1. Конденсаты из подогревателей 9 и 10 направляют в испаритель 6 барды. Охлажденную барду безнасосно отводят из испарителя 6 барды. Из дополнительного подогревателя 10 бражку направляют в противоточный сепаратор-декарбонизатор 11, где бражку декарбонизируют в противотоке со спиртовым паром из бражной колонны и одновременно догревают до температуры кипения 92-94оС. Бражку, максимально освобожденную от углекислого газа и других нежелательных летучих примесей, подают на питательную тарелку бражной колонны 1. Конденсат пара, полученный при декарбонизации бражки, из конденсатора-спиртоловушки 12 направляют для промывки спиртового пара от частиц бражки на верхнюю тарелку бражной колонны 1. Спиртовые пары с верхней тарелки бражной колонны 1 отводят в циркуляционный испаритель 13 и теплом их конденсации обогревают ректификационную 4 и эпюрационную 2 колонны. Для этого в трубное пространство циркуляционного испарителя 13 подают из ректификационной колонны 4 насосом 14 лютерную воду и осуществляют пленочное ее течение в виде тонкой пленки лютерна. Образовавшийся пар через сепаратор пара 23 отводят на обогрев эпюрационной 2 и ректификационной 4 колонн. Бражный дистиллят отводят на питательную тарелку эпюрационной колонны 2, а избыток пара из циркуляционного испарителя 13 в противоточный сепаратор-декарбонизатор 11. Для улучшения условий выделения примесей в верхнюю часть эпюрационной колонны 2 подают от насоса 14 лютерную воду для гидроселекции. Головные примеси спирта отводят из конденсатора-испарителя 15 в виде головной фракции этилового спирта.

Очищенный от головных примесей спирт-эпюрат из эпюрационной колонны 2 отводят на питательную тарелку ректификационной колонны 4.

Спиртовый пар из эпюрационной колонны 2 с температурой 64-66oС направляют в конденсатор-испаритель 15, где осуществляют конденсацию паров из эпюрационной колонны 2, где и выделившуюся при этом энергию используют для обогрева колонны 3 окончательной очистки, флегму которой для этого испаряют.

Пастеризованный спирт для ректификационной колонны 4 отводят на питательную тарелку колонны 3 окончательной очистки спирта, где его очищают от остатков примесей. Из нижней части колонны 3 отбирают ректификационный спирт.

Из конденсаторов 17 и 19 непастеризованный спирт отводят в верхнюю часть эпюрационной колонны 2.

Сивушные фракции из ректификационной колонны 4 отбирают с помощью пароструйного компрессора 20 и подают в нижнюю часть экстрактивно-ректификационной колонны 5. На верхнюю тарелку колонны 5 подают от насоса 14 лютерную воду. Пар из колонны 5 отводят в конденсатор 21, из которого часть конденсата направляют в качестве флегмы в колонну 5, а из другой части выделяют сивушное масло в гравитационном разделителе 22.

Водно-спиртовую жидкость из нижней части экстрактивно-ректификационной колонны 5 отводят в бражную колонну 1.

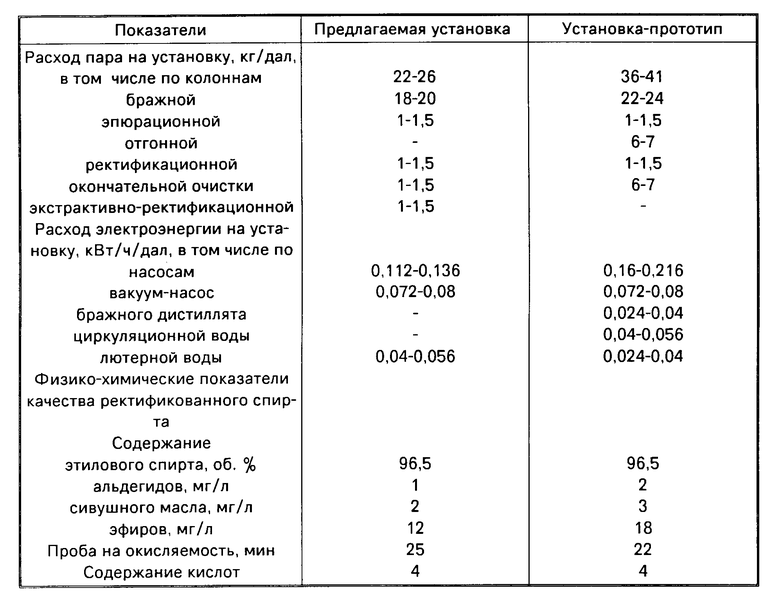

Брагоректификационная установка для получения пищевого спирта обеспечивает возможность снижения теплоэнергозатрат и повышения качества готового продукта, что подтверждается сравнительными данными, приведенными в таблице.

Как видно из таблицы, предлагаемая установка в сравнении с известной более экономична по расходу пара и электроэнергии и обеспечивает получение готового продукта пищевого спирта, по качеству превосходящего спирт, получаемый на установке-прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРАГОРЕКТИФИКАЦИОННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВОГО СПИРТА | 1989 |

|

SU1655104A1 |

| Установка для производства ректификованного спирта | 1980 |

|

SU912750A1 |

| Брагоректификационная установка непрерывного действия | 1976 |

|

SU615131A1 |

| Брагоректификационная установка для получения ректификованного спирта | 1982 |

|

SU1120017A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "ЛЮКС" | 2005 |

|

RU2272843C1 |

| Способ производства ректификованного спирта | 1985 |

|

SU1261945A1 |

| Установка для производства ректификованного спирта | 1976 |

|

SU649747A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "АЛЬФА" | 2005 |

|

RU2268303C1 |

| СПОСОБ ПОДАЧИ ТЕПЛОВЫХ ПОТОКОВ ПРИ ПОЛУЧЕНИИ РЕКТИФИКОВАННОГО СПИРТА В БРАГОРЕКТИФИКАЦИОННОЙ УСТАНОВКЕ (ВАРИАНТЫ) | 2007 |

|

RU2361909C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579910C1 |

| Установка для производства ректификованного спирта | 1976 |

|

SU649747A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1995-11-27—Публикация

1982-09-24—Подача