Изобретение относится к электроннолучевой сварке преимущественно в низком вакууме ( Па) деталей средних и больших толщи ( д 20-200 мм) из химически активных металлов и их сплавов и может быть использовано для изготовления крупногабаритных узлов и конструкций ответственного назначения,- работающих в условиях циклического нагружения. Надежность эксплуатации соединений при этом определяется качественной защитой зоны сварки, отсутствием в металле шва пор и корневых дефектов.

Цель изобретения - повышение качества сварных швов путем обеспечения надежной защиты и металлургической обработки металла шва флюсом.

В способе электронно-лучевой сварки применяется флюс в виде смеси частиц, наносимой на поверхности свариваемых деталей. Используют флюс с размером частиц не менее двух диаметров электронного пучка в плоскости свариваемых деталей, а толщину слоя флюса определяют из отношения: 0.15 д Н 0,5 б , где н- толщина слоя флюса, а д - толщина свариваемых деталей.

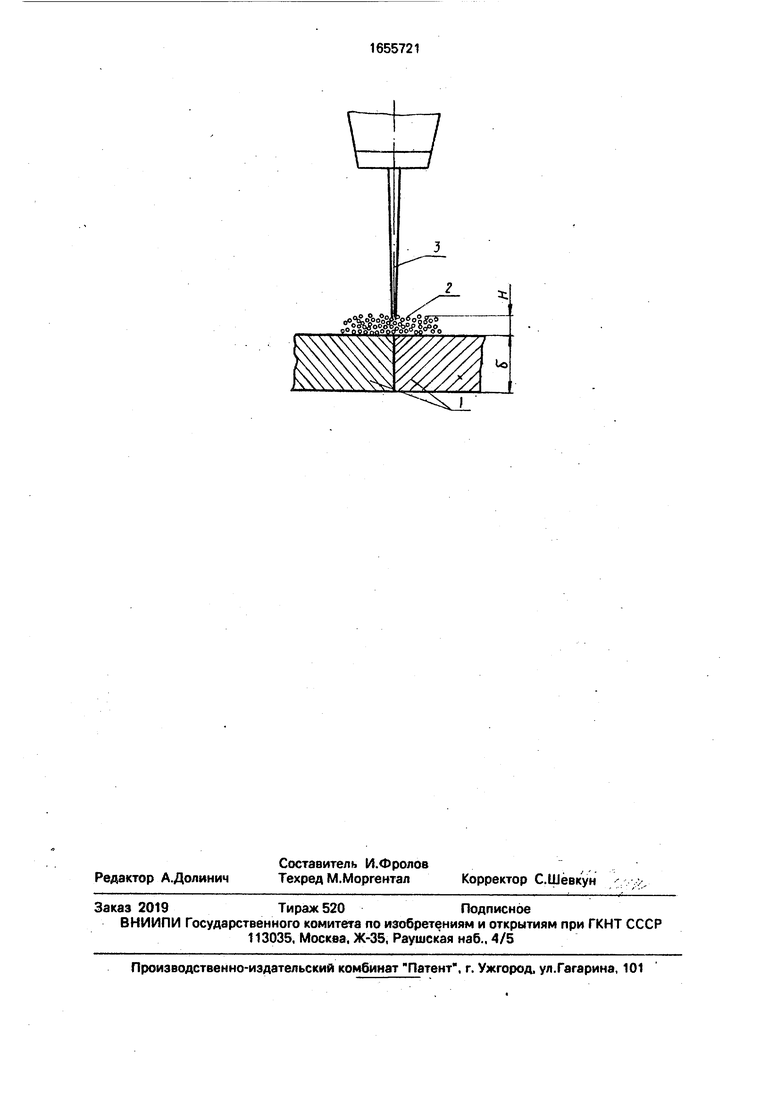

На чертеже пр зедена схема осуществления способа злегтроино-лучевой сварки.с применением флюса.

На поверхность свариваемых деталей 1 нанося г слой 2 флюса в виде смеси частиц.

В процессе реализации способа электронный пучок Зс установленными рабочими параметрами, сориентированный в плоскоQsСП

ел VI ю

сти стыка, расплавляет слой 2 флюса и кромки стыка свариваемых деталей 1, При перемещении электронного пучка 3 относительно свариваемых деталей 1 вдоль свариваемого стыка образуется шов сварной, покрытый шлаковой коркой. Использование флюса с размером частиц не менее двух диаметров электронного пучка в плоскости свариваемых деталей обусловлено тем, что при меньшем размере частица флюса, целиком попадая под мощный сварочный пучок, мгновенно вскипает и процесс сварки сопровождается серией микровзрывов и выбросов объемов пара и флюса. Вследствие этого нарушается стабильность процесса сварки и равномерность металлургической обработки сварочной ванны флюсом ухудшается защита зоны сварного шва от газов окружаю щей среды (атмосферы). Последнее является особенно пажним при сварке химических активных металлов в камерах с низким вакуумом ( Па).

При разме.. -(а диц Флюса равным i большем, чем , г эл1 трон ,го пучна в плоскости св.чоиваемьк доь и :оцеп: счарк ( .,я .

. марченир « ;.. ОоЗ зрь го век .-j.t.; i к i, v. .- , ц

Максимальный размер частиц флюса определяется условиями его производства и ограничивает о соответствующие стандартами Для oi Ufcv «лесия дчяч Г р1 ч при рабочем ре/киме сварки применяют щест дующие мэ одики ючным он дом, дид ррагмо пгаг . ic л ,r R зависимости от величины ускоряющего напряжения, тока пучка, конструкции оптической системы сварочной пушки, рабочего расстояния от пушки до изделия и степени фокусировки диаметр пучка в плоскости свариваемых деталей можег изменяться от 0,05 до 1,5-3 мм.

Другим важным, критерием, обеспечивающим получение качественных сварных швов, особенно при электронно-лучевой сварке в низком вакууме является толщина слоя флюса Н, наносимого на поверхности свариваемых деталей о зоне сварки. Диапазон значений: 0,15 д Н 0,5 д определен из условия гарантированной защиты сварочного валика. Высота сварочного валика зависит от многих факторов (режима сварки, толщины и свойств металла свариваемых деталей, пространственного положения, точности сборки и др ) и для каждого конкретного случая может быть определена экспериментально, но ее величина не превы 1Р% от толщ1чь

свариваемых деталей д . Исходя из этого, минимальная толщина слоя флюса в зоне сварки должна составлять 0,15 д. При меньшем значении Н сварной валик не будет

полностью покрыт шлаком, что будет способствовать окислению металла шва, возникновению дефектов.

При значении Н 0.5 д возможно ухудшение формирования сварного соединения, снижения глубины проплавления из-за значительных потерь мощности пучка на расплавление слоя флюса над швом и ухудшение качества м°талла шва из-за появления в нем шлаков jx включений.

Осуществление способа производилось при использовании промышленных марок флюсов (АНТ-17А, АНТ-23, ФАН-1 и др.). аряду со снижением пористости применение флюса при электронно-лучевой сварке позволило устранить разбрызгивание, подрезы и корневые дефекты в сварных швах с несквозным проплавлением. Этот эффект объясняется изменением условии

формирования сварного шва (отсечение i пюсом периферии пучка, изменение по впрлнг с шопэ натяжения расплава и цр.), мрюп.егп значительно больший рз/зиуг :кр,гленир ы корнеасй части по сравнение

с электронно-лучевой сваркой без флюса.

Техника и технология применения флюса по данному способу аналогична использованию флюса при дуговой сварке под

ф/ЯЭСОМ

Нанесение флюса на поверхность свариваемых деталей в зоне сварки может про- изводиться как заранее, так и непосредственно в процессе сварки. При выполнении электронно-лучевой сварки в

различных пространственных положениях, удержание флюса на поверхности свариваемых деталей производится по аналогии с дуговыми способами сварки под флюсом. Существенным отличием и преимуществом способа является то, что плавятся не пылевидные частицы флюса мгновенно и взрывообразно вскипающие при попадании на них пучка, а частицы с размером не менее двух диаметров электронного пучка. При

этом каждая плавящаяся частица минимум половиной своего размера не попадает под луч и контактирует с другими более холодными частицами. Это создает благоприятные условия для стабильного плавления

частиц флюса без взрывного вскипания ком-, понентсз.

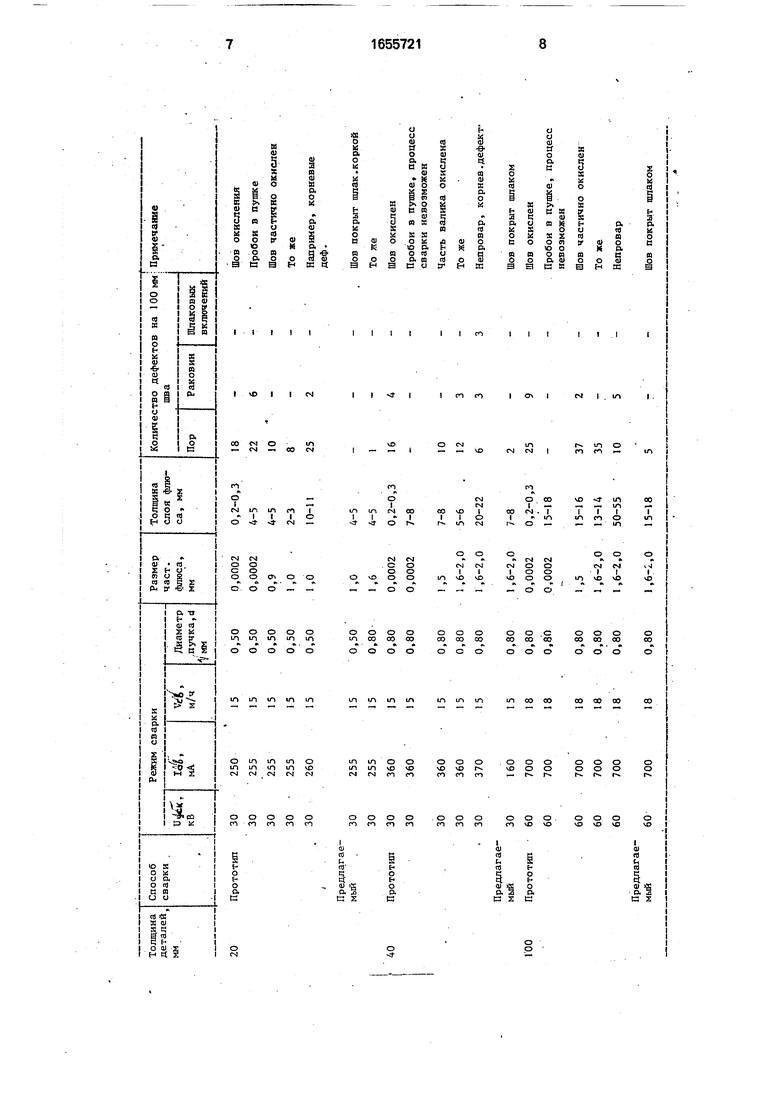

В таблице приведены параметры режима электронно-лучевой сварки (однопроходной) для деталей из титановых сплавов f-з гичнь х толщин. Сварка выполнялась как

по прототипу, так и по данному способу с использованием электронно-лучевых установок УЛ-144 и УЛ-193 при рабочем давлении в камере равном Р - 101 Па. Наведение электронного пучка на стык осуществляли на вводных и выводных планках прибором Прицел-2.

Применялись флюсы промышленных марок, используемые при дуговых способах сварки с флюсом титана и его сплавов. Величина частиц флюса удовлетворяла требованиям прототипа и настоящего изобретения и соответствовала стандарту СЭВ РС2205-69.

Диаметр электронного пучка при рабочем режиме определяли с помощью проволочного зонда.

Контроль качества соединений осуществлялся визуальным осмотром, а также рентгенопросвечиванием и изготовлением макрошлифов.

Использование данного технического решения позволит по сравнению с прототи пом устранить ограничение по максимальной толщине бездефектного соединения деталей, добиться повышения работосло- . собности соединений за счет почти полного

устранения пористости в швах и расширит обьем применения электронно-лучевой сварки в низком вакууме при создании изделий новой техники, за счет обеспечения надежной защиты металла шва.

Внедрение предлагаемого изобретения в производстве позволит выполнять элект- ронно-лучезую сварку крупных модулей и

конструкций ответственного назначения используя камеры больших объемов с рабочим давлением 10 Па и выше.

Формула изобретения Способ электронно-лучевой сварки с применением флюса в виде смеси частиц, которую наносят на поверхность свариваемых деталей в зоне стыка, отличающийся тем. что, с целью повышения качества сварных швов, используют флюс с размером частиц не менее двух диаметров электронного пучка в плоскости свариваемых деталей, а толщину слоя флюса опредз- ляют из отношения: 0. Н 0,5(5,

где Н - толщина слоя флюса;

д - толщина свариваемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| Способ электронно-лучевой сварки деталей | 2016 |

|

RU2635637C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2644491C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2837932C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ЛЕГКИХ СПЛАВОВ | 1990 |

|

RU2062686C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

| ЭЛЕМЕНТ ТЕПЛООБМЕННИКА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ТЕПЛООБМЕННИКА | 2018 |

|

RU2740692C1 |

Изобретение относится к электроннолучевой сварке преимущественно в низком вакууме ( Па) деталей средних и больших толщин ( д 20-200 мм) из химически активных металлов и их сплавов и можег быть использовано длл изготовпения крупногабаритных узлов и конструкций ответственного назнйч ния. работающих в v r/.оьи- ях циклического нагружения. Цель изобретения повышение качества сварных швов. 3 способе электронно-лучевой сварки приме:, чется флюс в аиде смеси частиц, наносимой на поверхность свариваемых деталей, Используют флюс с размером частиц по мерее двух диаметров троимого пучки о плоскости свариваемых дстдлей Толщину слоя флюса определяют из сношения 0 15 д Н 0,5 д , где Н - т ;:щина слоя флюса; 6- толщина свариваемых ДРТЭ- лей. Такой диапазон размеров частиц флюса и толщина слоя обеспечивают стабильное плавление флюса без взрывного вскипания компонентов, что снижает пористость, усфаняет разбрь.з1ивание подрезы и корневые дефекты в сьарных швах 1 ил., 1 табл. Ь Г

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Приспособление для подъема рамы бороны | 1923 |

|

SU823A1 |

Авторы

Даты

1991-06-15—Публикация

1989-01-16—Подача