Изобретение относится к способу электронно-лучевой сварки (ЭЛС) кольцевых швов в вакууме титановых сплавов, в частности к ЭЛС с применением развертки электронного луча.

Известна технология сварки с полным проплавлением свариваемого стыка («Электронно-лучевая сварка», под редакцией академика Б.Е. Патона, академия наук Украинской ССР, институт электросварки им. Е.О. Патона, 1987, стр. 57-62).Это наиболее надежный и простой способ, позволяющий исключить корневые дефекты, уменьшить вероятность образования пор и раковин, свести к минимуму условия деформации.

Недостатком данного способа является возможность вытеснения металла во внутреннею полость, попадание электронного луча (ЭЛ), проходящего сквозь стык, на обратную поверхность детали.

Известен способ электронно-лучевой сварки труб, при котором сварку выполняют с колебаниями электронного луча поперек и вдоль стыка. Данный способ обеспечивает уменьшение объема сварочной ванны, что исключает провисание сварного шва, образование прожогов и свищей, облегчает настройку ЭЛ на свариваемый стык за счет использования развертки (Патент №2259906, МПК B23K 15/04).

Недостатком известного способа ЭЛС является использование сфокусированного пятна нагрева, формирование узкого парогазодинамического канала, приводящего к разбрызгиванию свариваемого металла. Кроме того, стыковое соединение без подкладного элемента не исключает попадания электронного луча на внутренние поверхности деталей.

Наиболее близким аналогом заявляемого изобретения является способ ЭЛС труб, при котором на боковой поверхности одной из труб выполняется кольцевой выступ с поперечным сечением в виде равнобедренного треугольника. Торцы на конце труб срезаются под углом и стыкуются. Затем за один оборот стыка выполняется сварка концентрированным лучом. Данный способ удешевляет процесс ЭЛС толстостенных труб за счет отказа от применения присадки, а также повышает прочностные и коррозионные свойства (Патент №2285599, МПК B23K 31/02, B23K 15/02, B23K 33/00, B23K 101/06).

Однако т.к. при сварке используется концентрированный электронный луч, происходит разбрызгивание свариваемого металла и его попадание во внутренние полости сборочной единицы, что при условии недоступности зачистки по внутреннему контуру соединения является недопустимым.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является получение плавного формирования обратного валика и исключение попадания продуктов сварки во внутренние полости изделия, а электронного луча - на поверхности деталей за сварным соединением, повышение качества кольцевого сварного соединения.

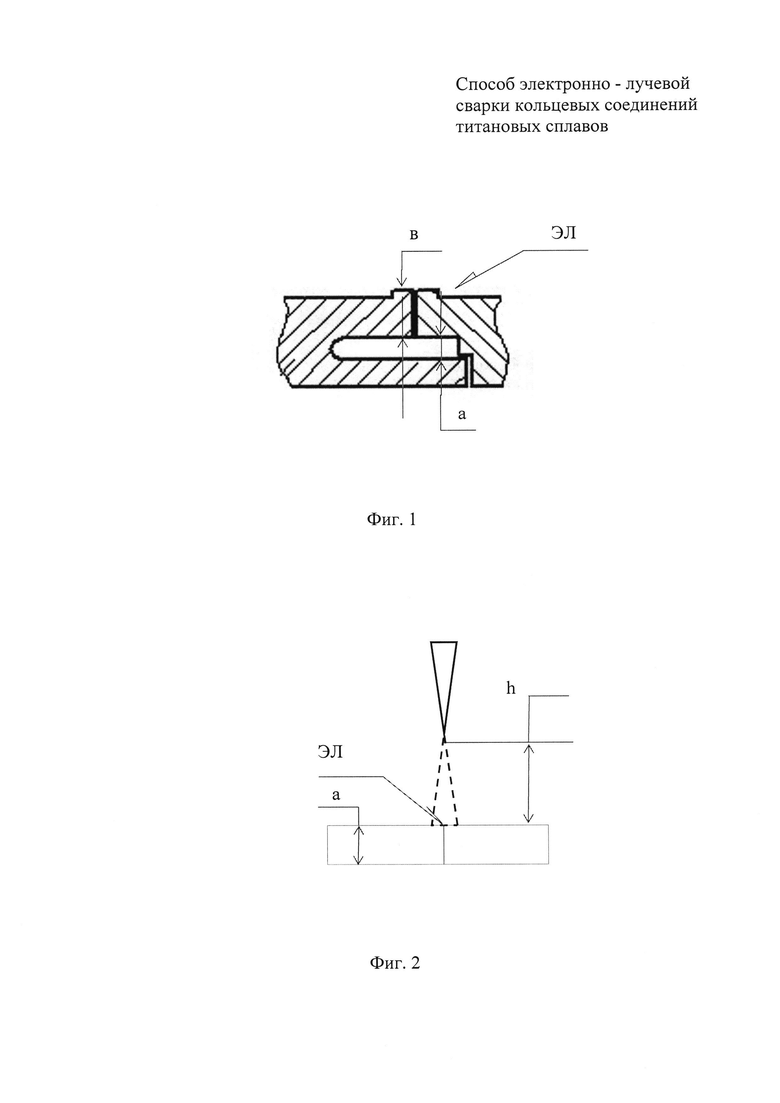

Данный технический результат достигается с помощью электронно-лучевой сварки кольцевых соединений титановых сплавов. Способ включает подготовку кромок под сварку, сборку их встык, плавление электронным лучом свариваемого стыка. Подготовку кромок выполняют с обеспечением радиального зазора между подкладным элементом и свариваемым стыком. Причем зазор образован предварительной проточкой стыкуемых деталей, а подкладным элементом служит часть одной из стыкуемых деталей после ее проточки.

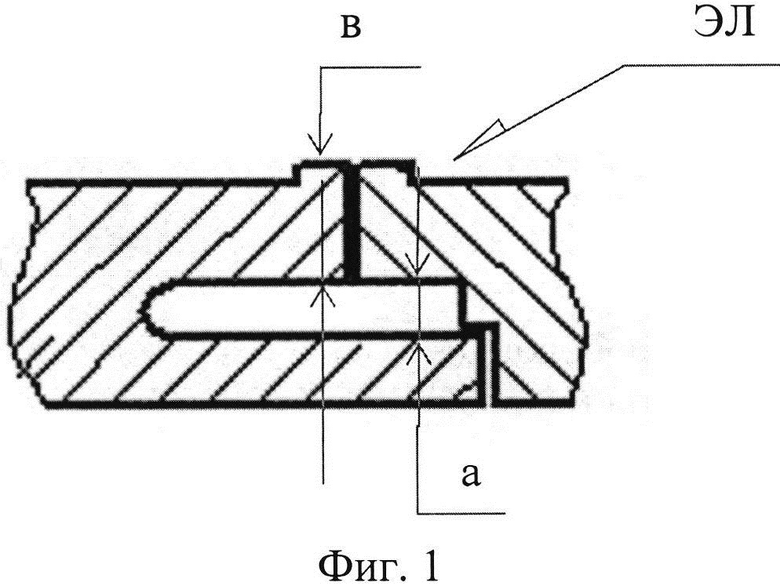

Затем осуществляют электронно-лучевую сварку, используя круговую развертку пучка. При этом острый фокус электронного луча находится выше поверхности свариваемого изделия. Величина зазора между свариваемыми кромками и подкладным элементом составляет от 0,5 до 1 толщины свариваемого стыка в). Электронный пучок с круговой разверткой фокусируют выше поверхности изделия на расстоянии от поверхности свариваемых кромок до точки острой фокусировки луча не менее 2 и не более 3 толщин свариваемого стыка.

Использование развертки электронного луча позволяет расширить корневую часть сварочной ванны. Перефокусировка луча и, как следствие этого, расширение сварочной ванны и уменьшение давления в канале плавления исключают выход концентрированного электронного луча во внутреннюю полость изделия.

Предлагаемое изобретение поясняется чертежами. На фиг. 1 изображено свариваемое соединение, на фиг. 2 - расположение точки острой фокусировки луча.

Способ осуществляется следующим образом.

Кольцевое соединение собирают без разделки кромок и с зазором не более 0,1 мм. Под свариваемым стыком располагается подкладной элемент, который исключает образование технологического непровара и обеспечивает возможность плавного формирования корневого валика. Подкладным элементом служит предварительно проточенная часть одной из стыкуемых деталей. Размер зазора между свариваемыми кромками и подкладным элементом а) определен опытным путем для исключения влияния подкладного элемента на формирование сварочной ванны.

Сварку собранного стыка выполняют электронным пучком с использованием развертки по окружности с частотой 600-800 Гц. При этом острый фокус находится над поверхностью изделия, что позволяет обеспечить плавное формирование корневого валика (проплава). Расстояние фокусировки луча h для оптимального соединения определено также опытным путем.

Пример осуществления способа.

На промышленной электронно-лучевой установке ЭЛУ-9 с технологической аппаратурой ЭЛТА 60/15 выполняют сварку деталей, например, из титанового сплава ВТ6-С. Свариваемый диаметр 25,5 мм, толщина стыкуемой кромки 2,7 мм.

Устанавливают следующие параметры сварки: Uсв.=60 кВт, Iсв.=12 мА, Vсв.=17 м/ч, развертка луча ∅1,0 мм с частотой 800 Гц. После сварки выполняют контроль качества сварного соединения:

- способом визуально измерительного контроля (ВИК);

- рентгеноконтролем;

- испытанием на прочность водой;

- испытанием на герметичность воздухом в аквариуме;

- испытанием на проницаемость воздушно-гелиевой смесью (ВГС).

По результатам испытаний качество сварного соединения соответствует установленным требованиям.

Таким образом, предлагаемое изобретение позволяет получить плавное формирование обратного валика, исключить попадание продуктов сварки во внутренние полости изделия, а электронного луча - на поверхности деталей за сварным соединением, тем самым повысить качество кольцевого сварного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

| Способ электронно-лучевой сварки деталей из ферромагнитных материалов | 2019 |

|

RU2739931C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Способ электронно-лучевой сварки кольцевого соединения тонкостенной обечайки с цилиндрической крышкой, выполненных из высокопрочных алюминиевых сплавов | 2019 |

|

RU2708724C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 2013 |

|

RU2561626C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1995 |

|

RU2113954C1 |

| Способ электронно-лучевой сварки кольцевого соединения тонкостенной и толстостенной деталей, выполненных из разнородных алюминиевых сплавов | 2022 |

|

RU2803446C1 |

| Способ изготовления стальных сварных конструкций | 2024 |

|

RU2839592C1 |

| СПОСОБ СБОРКИ ПОД СВАРКУ КОЛЬЦЕВЫХ СТЫКОВ ЕМКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2290290C1 |

Изобретение относится к способу электронно-лучевой сварки (ЭЛС) кольцевых швов в вакууме титановых сплавов. Способ включает подготовку кромок под сварку, сборку их встык, плавление электронным лучом свариваемого стыка. Подготовку кромок выполняют с обеспечением радиального зазора между подкладным элементом и свариваемым стыком. Зазор образуют предварительной проточкой стыкуемых деталей, а подкладным элементом служит часть одной из стыкуемых деталей после ее проточки. Затем осуществляют электронно-лучевую сварку, используя круговую развертку пучка. Острый фокус электронного луча располагают выше поверхности свариваемого изделия. Величина зазора между свариваемыми кромками и подкладным элементом составляет от 0,5 до 1 толщины свариваемого стыка. Электронный пучок с круговой разверткой фокусируют выше поверхности изделия на расстоянии от поверхности свариваемых кромок до точки острой фокусировки луча не менее 2 и не более 3 толщин свариваемого стыка. В результате изобретение позволяет получить плавное формирование обратного валика, исключить попадание продуктов сварки во внутренние полости изделия, а электронного луча - на поверхности деталей за сварным соединением, тем самым повысить качество кольцевого сварного соединения. 2 ил.

Способ электронно-лучевой сварки кольцевого соединения титанового сплава, включающий разделку кромок под сварку, сборку стыка и сварку электронным лучом с расположением острого фокуса электронного луча выше поверхности свариваемого изделия и использование круговой развертки электронного пучка, отличающийся тем, что разделку кромок осуществляют путем проточки части кромок с образованием подкладного элемента, которым служит часть одной из стыкуемых деталей после ее проточки, и радиального зазора между частью одной из стыкуемых деталей и свариваемым стыком, при этом величина зазора между свариваемыми кромками и подкладным элементом составляет от 0,5 до 1 толщины свариваемого стыка, а электронный пучок с круговой разверткой фокусируют на расстоянии от поверхности свариваемых кромок до точки острой фокусировки луча не менее 2 и не более 3 толщин свариваемого стыка.

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

| СПОСОБ СВАРКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2010 |

|

RU2448821C1 |

| JP2016003734A,12.01.2016 | |||

| ПРЕОБРАЗОВАТЕЛЬ НАПРЯЖЕНИЕ—ЧАСТО | 0 |

|

SU332476A1 |

| CN105014293A, 04.11.2015. | |||

Авторы

Даты

2018-02-12—Публикация

2016-05-12—Подача