Изобретение относится к способам электронно-лучевой сварки деталей и может быть использовано при электронно-лучевой сварке стыковых соединений титановых сплавов со сквозным проплавлением толщиной до 15 мм.

Известен способ формирования стыка деталей, соединяемых электронно-лучевой сваркой [патент РФ на изобретение №2527566, МПК В23К 15/00].

Способ заключается в образовании из припуска одной из деталей удаляемой механической обработкой после сварки стыка при вертикальном положении луча подкладки, расположенной в корневой части сварного соединения, имеющей толщину и ширину, соответственно 0,5-0,35 и 0,10-0,15 от толщины стыка. Данный способ обеспечивает получение качественных сварных соединений в корневой части швов, но не гарантирует отсутствие внешних дефектов, таких, как подрезы, занижения усиления сварного шва, обусловленных большим раскрытием канала проплавления в корневой части и вытеканием жидкого метала из сварочной ванны, при данном способе требуется выполнять после сварки механические работы по удалению подкладки, что увеличивает трудоемкость и длительность цикла изготовления изделий в целом.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ электронно-лучевой сварки труб [патент РФ на изобретение №2285599, МПК В23К 15/02], при котором выполняют разделку кромок деталей: на боковой поверхности одной из трубы выполняют кольцевой выступ с поперечным сечением в виде равнобедренного треугольника, вершина одного из углов основания которого расположена на наружной кромке трубы.

Торец на этом конце трубы срезают под углом внутрь трубы до внутренней кромки торца, которую при токарной обработке выполняют сдвинутой по оси внутрь трубы от торца на величину половины основания выступа. Торец другой трубы срезают под углом наружу трубы до внутренней кромки, сдвинутой наружу на ту же величину. Затем трубы стыкуют, после чего, электронный луч направляют на вершину треугольного присадочного выступа, являющуюся ориентиром для луча и за один оборот стыка концентрированным электронным лучом одновременно расплавляют присадочный выступ и торцы труб.

Недостатками известного способа являются:

- высокая трудоемкость в достижении точности настройки электронного луча на вершину присадочного треугольного выступа. Незначительное поперечное смещение электронного луча относительно сварного соединения, которое может быть обусловлено, как погрешностью настройки электронного луча на вершину присадочного выступа, так и отклонением самой вершины выступа относительно корня сварного шва из-за неточной механической обработки кромок под сварку, что приводит к смещению сварного шва от необходимой плоскости стыка свариваемых деталей и, как следствие, к образованию зон с непроварами, которые снижают качество и прочность сварных швов;

- высокая трудоемкость механической обработки технологического выступа, обусловленная высокими требованиями к точностным параметрам присадочного выступа, срезание торцов труб под одним углом;

- возможны дефекты при сборке деталей по сварку, такие как клиновидный зазор между свариваемыми кромками, приводящий к перекосу осей свариваемых деталей, что обусловлено возможными погрешностями при выполнении срезов торцов труб под одним углом;

- при данном способе плоскость свариваемых кромок расположена под углом к оси электронного луча. Данный угол является критичным параметром в получении качественных сварных соединений, так как в большинстве случаев приводит к появлению зон с непроварами в сварных швах по толщине стыка, которые значительно снижают прочность сварных соединений.

Общими признаками для прототипа и заявленного изобретения являются: разделка свариваемых кромок деталей под сварку с выполнением на одной из деталей с ее наружной стороны присадочного выступа с ориентиром, установка деталей встык по свариваемым кромкам, наведение электронного луча на упомянутый ориентир с расположением его оси в плоскости стыка деталей и одновременное расплавление электронным лучом присадочного выступа и свариваемых кромок деталей.

Задачей, на решение которой направлено заявленное изобретение, является снижение трудоемкости способа электронно-лучевой сварки, повышение качества сборки деталей под сварку, повышение качества сварных швов в части таких дефектов, как непровары, занижение сварного шва с лицевой стороны.

При решении поставленных задач достигается следующий технический результат:

- возможность визуальной оценка точности расположения ориентира для наведения электронного луча на плоскость стыка и оценки отсутствия зазора между свариваемыми кромками;

- обеспечение точности настройки электронного луча на плоскость стыка по ориентиру за счет возможности проведения визуальной оценки точности расположения нанесенного ориентира относительно плоскости стыка свариваемых кромок и возможности корректировки положения луча относительно ориентира на выявленную величину его смещения, при наличие такового, от плоскости стыка, что позволяет исключить непровары, обусловленные неточной настройкой электронного луча на плоскость стыка свариваемых кромок;

- повышение качества сварных швов, снижение трудоемкости разделки свариваемых кромок.

Технический результат достигается тем, что в электронно-лучевом способе сварки деталей, включающем разделку свариваемых кромок деталей под сварку с выполнением на одной из деталей с ее наружной стороны присадочного выступа с ориентиром, установку деталей встык по свариваемым кромкам, наведение электронного луча на упомянутый ориентир с расположением его оси в плоскости стыка деталей и одновременное расплавление электронным лучом присадочного выступа и свариваемых кромок деталей, свариваемые кромки выполняют под прямым углом к наружной поверхности деталей, присадочный выступ выполняют с поперечным сечением в виде прямоугольника с расположением его центра в плоскости свариваемой кромки детали, при этом ориентир выполняют в виде риски, расположенной в плоскости свариваемой кромки детали, а на выступе выполняют поперечные прорези глубиной до плоскости свариваемой кромки детали для возможности визуальной оценки расположения ориентира относительно плоскости стыка свариваемых кромок и оценки отсутствия зазора между свариваемыми кромками.

Заявляемое техническое решение соответствует критериям новизна и изобретательский уровень, т.к. имеет отличительные от прототипа признаки, характеризуется новой совокупностью и последовательностью существенных признаков, что позволяет при использовании изобретения решить поставленные задачи и получить новый по сравнению с выявленными аналогами и прототипом вышеуказанный технический результат.

Способ поясняется чертежами.

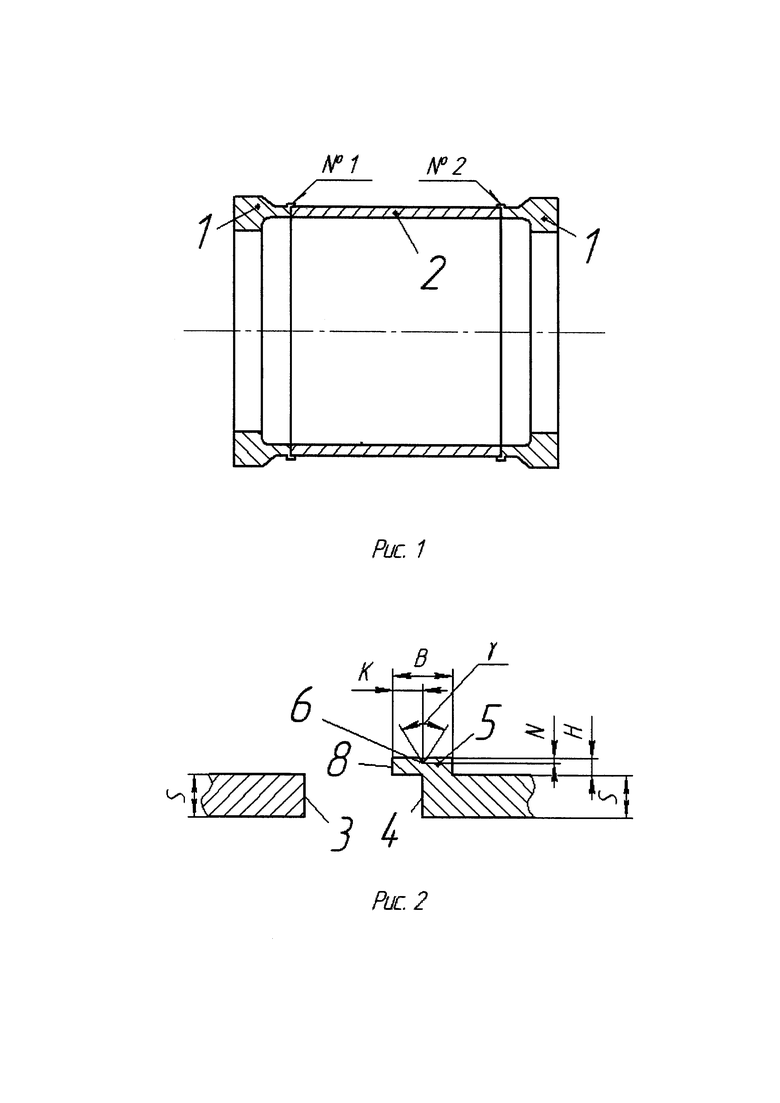

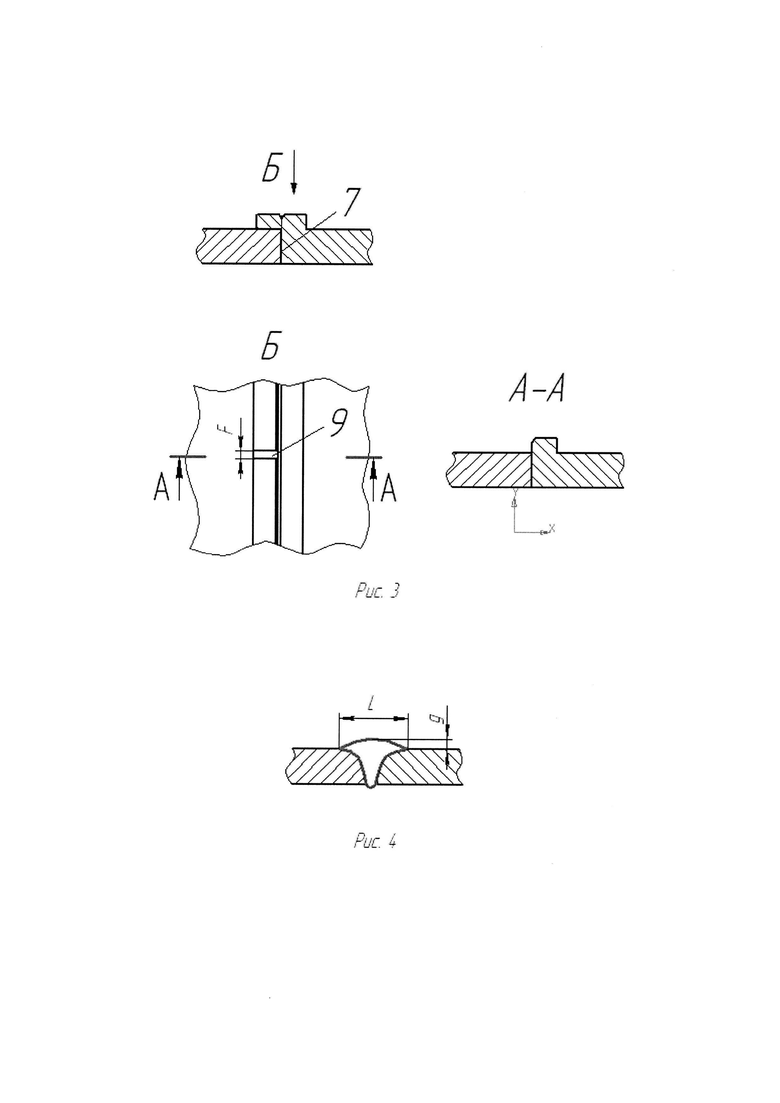

На рис. 1 представлены свариваемые детали, на рис. 2 - подготовленные к сборке-сварке свариваемые кромки деталей, на рис. 3 - детали в сборке под сварку, на рис. 4 - сварное соединение после сварки деталей.

Способ осуществляется следующим образом.

Сваривали корпус (рис. 1) из титанового сплава ВТ-23, состоящий из двух фланцев 1 и одной обечайки 2, диаметр в зоне сварки 400 мм, толщина свариваемых кромок S=5 мм (рис. 2) следующим способом.

Произвели механическую обработку (разделку) свариваемых кромок 3 и 4 (рис. 2), при которой свариваемые кромки 3 и 4 выполнили под прямым углом к наружной поверхности деталей. На наружной стороне фланцев 1 выполнили присадочный выступ с поперечным сечением в виде прямоугольника 5 с расположением его центра в плоскости свариваемой кромки детали. На выступе 5 выполнили ориентир в виде риски 6 глубиной N=0,5 мм и углом раскрытия γ=60°, расположенной в плоскости свариваемой кромки 4 детали (рис. 2). Толщину и ширину присадочного выступа 5 выбирают известным для специалиста в данной области техники технологическим путем и может быть выполнен, например, описанным в ближайшем аналоге - RU 2285599, описание, с. 5.

Исходя из заданных геометрических параметров сварного шва (ширина шва L=8+2 мм и величина усиления g=1±0,5 мм) предварительно определили толщину и ширину присадочного выступа 5. С целью обеспечения качественного формирования сварного шва и гарантии компенсации потерь расплавленного металла выполнили сварку образцов деталей, после чего окончательно определили толщину, ширину выступа 5 и режимы сварки. Определены следующие оптимальные для данного сварного соединения размеры присадочного выступа 5: толщина Н = 1 мм ± 0,1 мм, ширина В = 4 мм ± 0,2 мм, смещение выступа от плоскости свариваемых кромок К = 2 мм ± 0,1 мм, режимы сварки: сила тока 130±5 мА, напряжение - 30±1 кВ, скорость сварки - 30±2 м/час. Перед сборкой для визуальной оценки величины зазора между свариваемыми кромками 3 и 4 после стыковки деталей и точности расположения риски-ориентира 6 наведения электронного луча на плоскость стыка 7 (рис. 3) на присадочном выступе 5 с его торца 8 (рис. 3) в четырех равномерно расположенных по всей длине стыка 7 местах выполнили контрольные поперечные прорези 9 (рис. 3) шириной F=1,5 мм и глубиной - до плоскости свариваемой кромки 4 на фланце 1. Далее, через прорези произвели установку свариваемых деталей 1 и 2 встык 7 до полного соприкосновения свариваемых кромок 3 и 4 (рис. 3), через прорези 9 в технологическом бурте 5 произвели визуальную оценку расположения ориентира - риски 6 относительно плоскости стыка 7 свариваемых кромок и оценки отсутствия зазора между свариваемыми кромками, установили собранную сборку в сварочную камеру, выполнили откачку вакуума, навели электронный луч на ориентир - риску 6 на технологическом бурте 5 шва №1 с расположением его оси в плоскости стыка 7 деталей (рис. 1) и выполнили сварку сварного шва №1 с одновременным расплавлением присадочного выступа 5 и расплавлением свариваемых кромок 3 и 4 на всю их толщину S со сквозным проплавлением.

После сварки шва №1, по этому же способу выполнили сварку шва №2 (рис. 1). В результате сварки были получены сварные швы, имеющие качественное формирование лицевой стороны шва без занижений (рис. 4) (ширина шва L=8+2 мм, величина усиления g=1±0,5 мм). Перед проведением рентгеноконтроля сварных швов с помощью слесарной обработки бала выполнена зачистка проплава заподлицо к основному металлу. По результатам рентгеноконтроля зафиксировано отсутствие непроваров и качество сварных швов соответствует I категории ОСТ92-1114.

Заявленный способ электронно-лучевой сварки по сравнению с прототипом позволяет снизить трудоемкость механической обработки деталей под сварку, повысить качество сборки сварных соединений перед сваркой, качество сварных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

| Способ электронно-лучевой сварки деталей из ферромагнитных материалов | 2019 |

|

RU2739931C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2644491C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2004 |

|

RU2259906C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2004 |

|

RU2259264C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 1995 |

|

RU2085347C1 |

Изобретение относится к области электронно-лучевой сварки и может быть использовано для стыковых соединений титановых сплавов со сквозным проплавлением толщиной до 15 мм. Способ включает разделку свариваемых кромок деталей под сварку с выполнением на одной из деталей с ее наружной стороны присадочного выступа с ориентиром, установку деталей встык по свариваемым кромкам, наведение электронного луча на упомянутый ориентир с расположением его оси в плоскости стыка деталей и одновременное расплавление электронным лучом присадочного выступа и свариваемых кромок деталей. При этом свариваемые кромки выполняют под прямым углом к наружной поверхности деталей, присадочный выступ выполняют с поперечным сечением в виде прямоугольника с расположением его центра в плоскости свариваемой кромки детали, причем ориентир выполняют в виде риски, расположенной в плоскости свариваемой кромки детали, а на выступе выполняют поперечные прорези глубиной до плоскости свариваемой кромки детали. Использование изобретения позволяет снизить трудоемкость обработки деталей под сварку и повысить качество сварных швов. 4 ил.

Способ электронно-лучевой сварки деталей, включающий разделку свариваемых кромок деталей под сварку с выполнением на одной из деталей с ее наружной стороны присадочного выступа с ориентиром, установку деталей встык по свариваемым кромкам, наведение электронного луча на упомянутый ориентир с расположением его оси в плоскости стыка деталей и одновременное расплавление электронным лучом присадочного выступа и свариваемых кромок деталей, отличающийся тем, что свариваемые кромки выполняют под прямым углом к наружной поверхности деталей, присадочный выступ выполняют с поперечным сечением в виде прямоугольника с расположением его центра в плоскости свариваемой кромки детали, при этом ориентир выполняют в виде риски, расположенной в плоскости свариваемой кромки детали, а на выступе выполняют поперечные прорези глубиной до плоскости свариваемой кромки детали для возможности визуальной оценки расположения ориентира относительно плоскости стыка свариваемых кромок и оценки отсутствия зазора между свариваемыми кромками.

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

| СПОСОБ НАВЕДЕНИЯ ЛУЧА ЭЛЕКТРОННО-ЛУЧЕВОЙ ПУШКИ НА СОСТЫКОВАННЫЕ ПОВЕРХНОСТИ СВАРИВАЕМЫХ ЗАГОТОВОК | 2008 |

|

RU2393069C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТЫКА ДЕТАЛЕЙ БОЛЬШОЙ ТОЛЩИНЫ ИЗ ТИТАНОВЫХ СПЛАВОВ, СОЕДИНЯЕМЫХ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ | 2013 |

|

RU2527566C1 |

| Способ контроля глубины проплавления при электронно-лучевой сварке | 1977 |

|

SU742075A1 |

| US 4396820 A, 02.08.1983 | |||

| JPS 5435144 A, 15.03.1979. | |||

Авторы

Даты

2017-11-14—Публикация

2016-05-16—Подача