Изобретение относится к контролю герметичности изделий акустическим методом и может быть использовано для диагностики двигателей внутреннего сгорания.

Цель изобретения - повышение чувствительности и достоверности путем синхро- низации акустических измерений с наиболее информативной частью рабочего цикла двигателя,

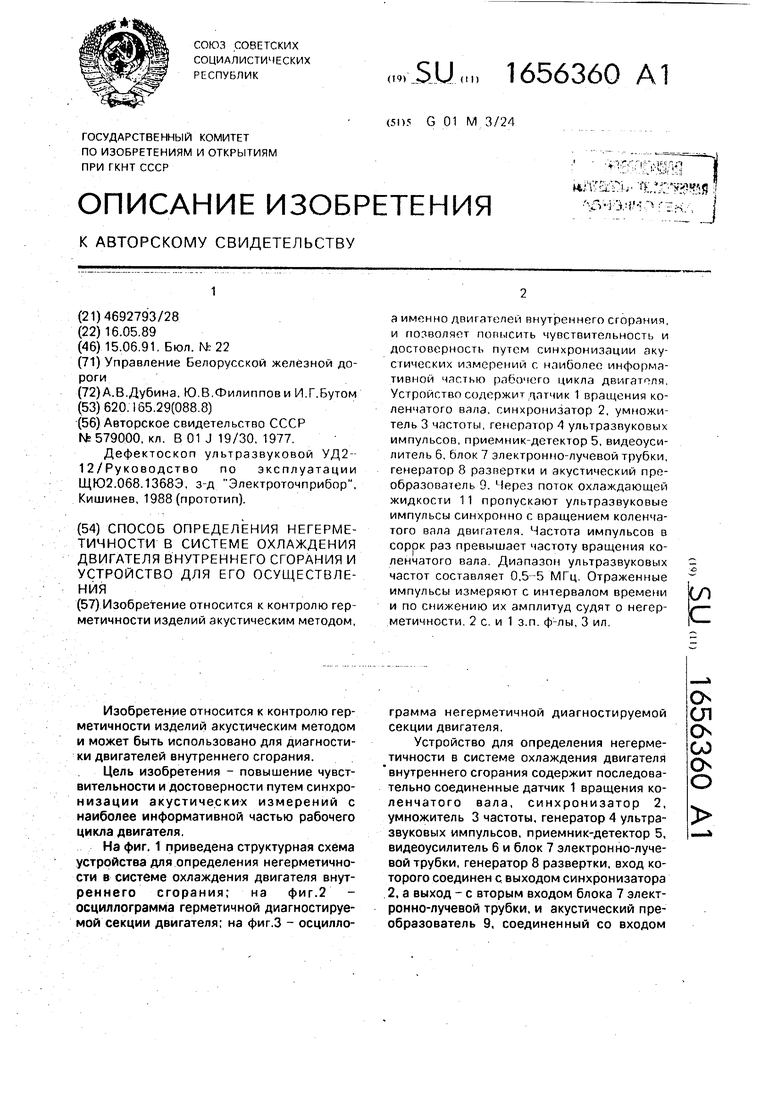

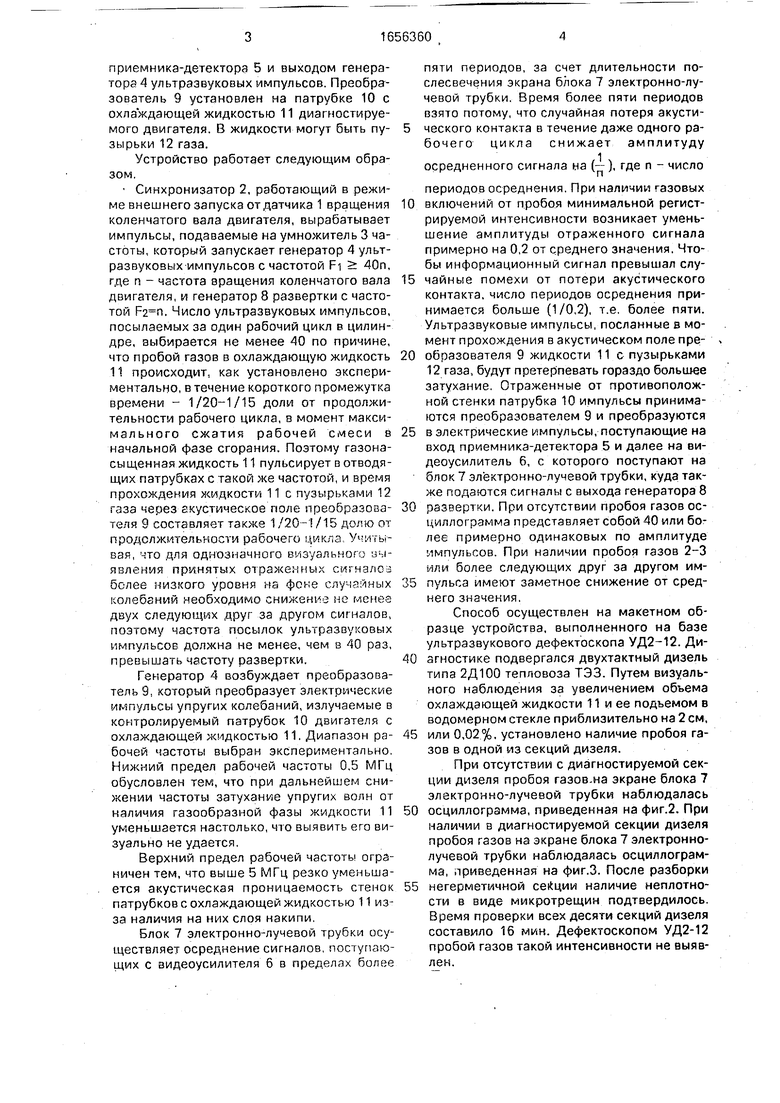

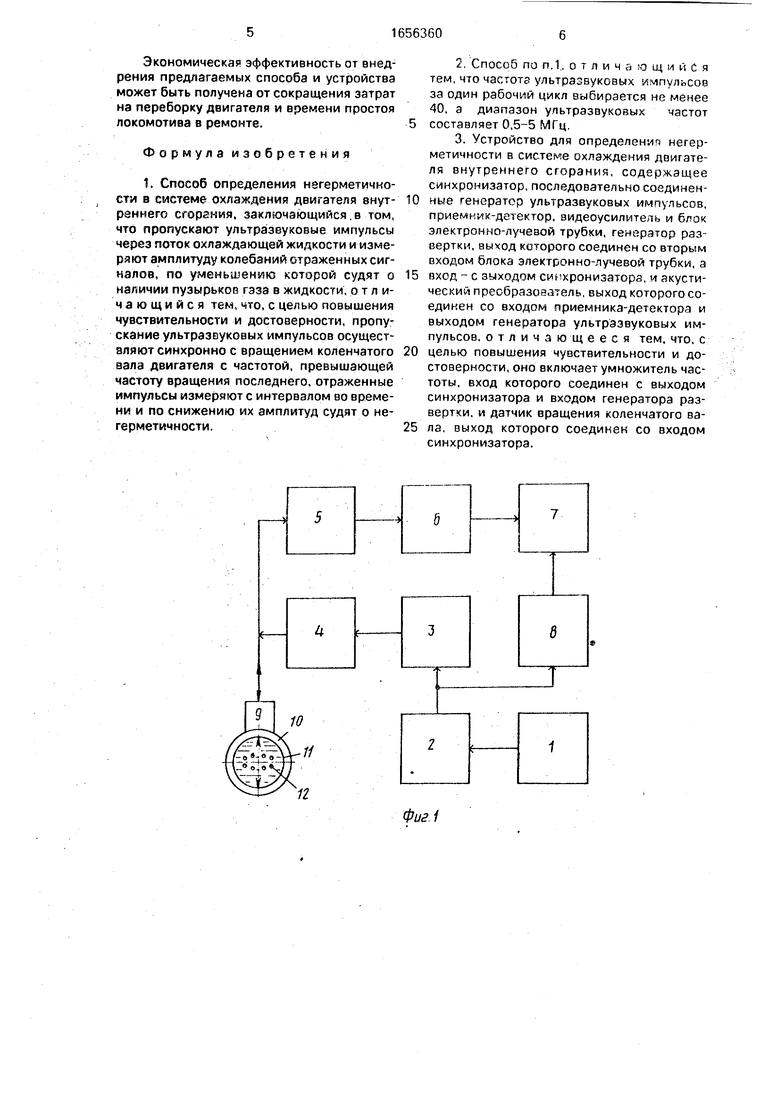

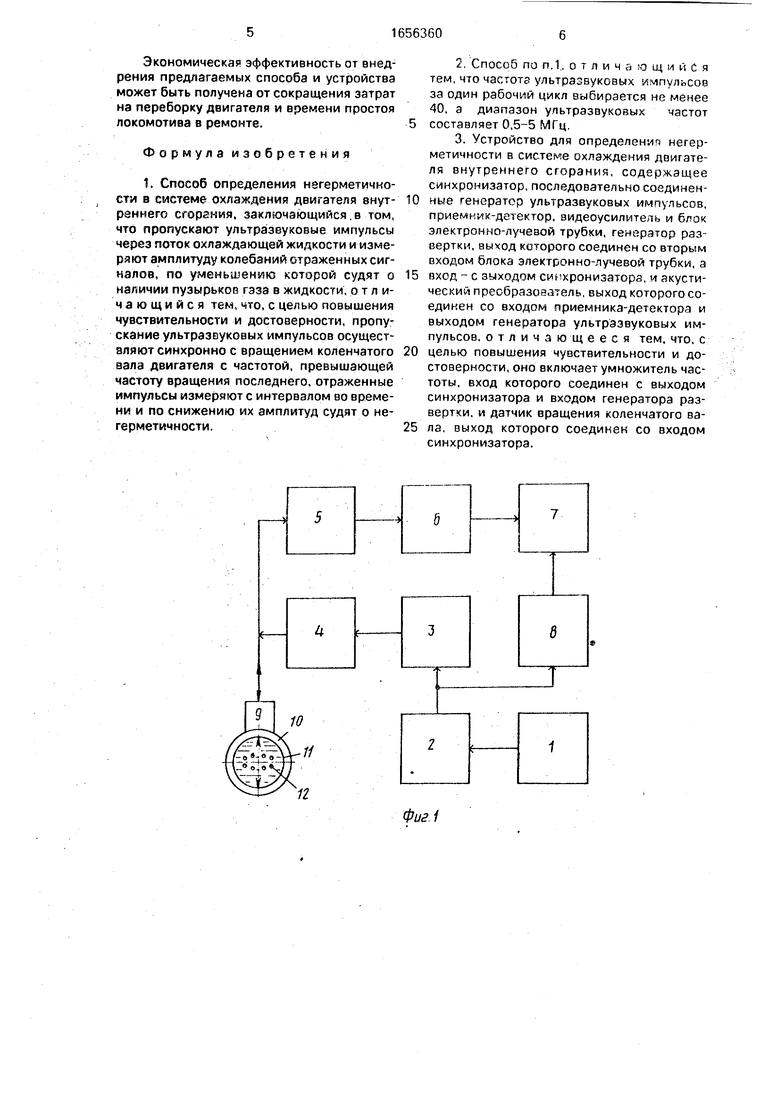

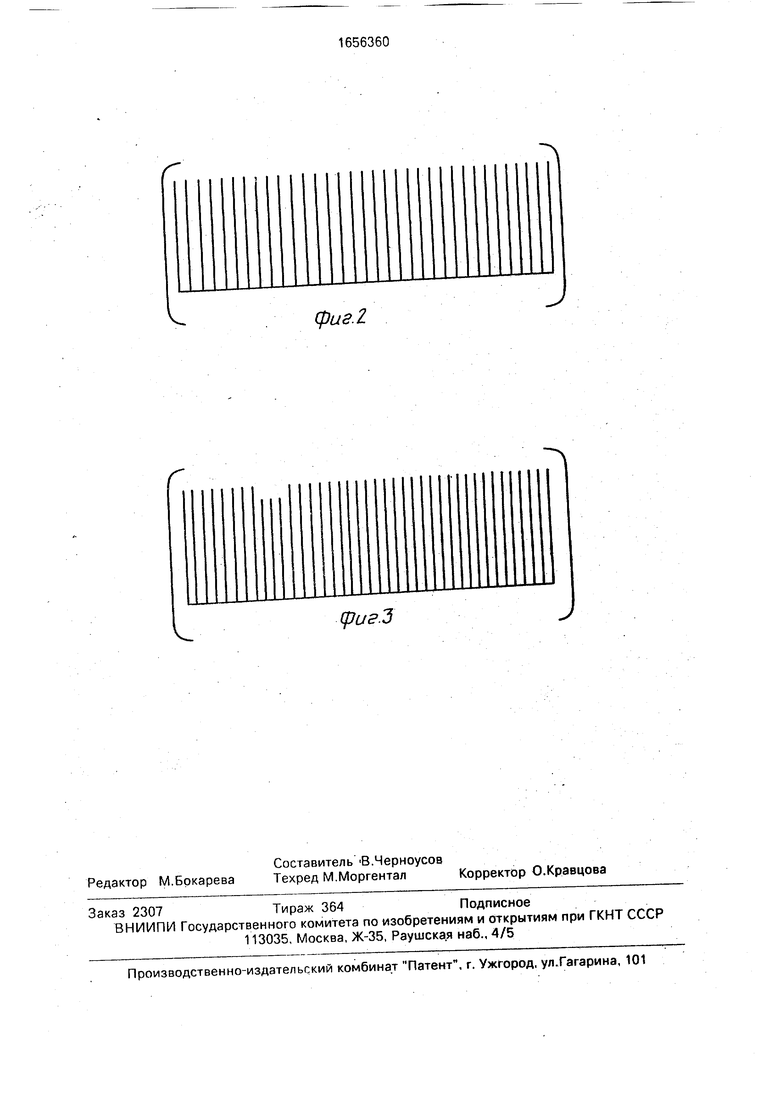

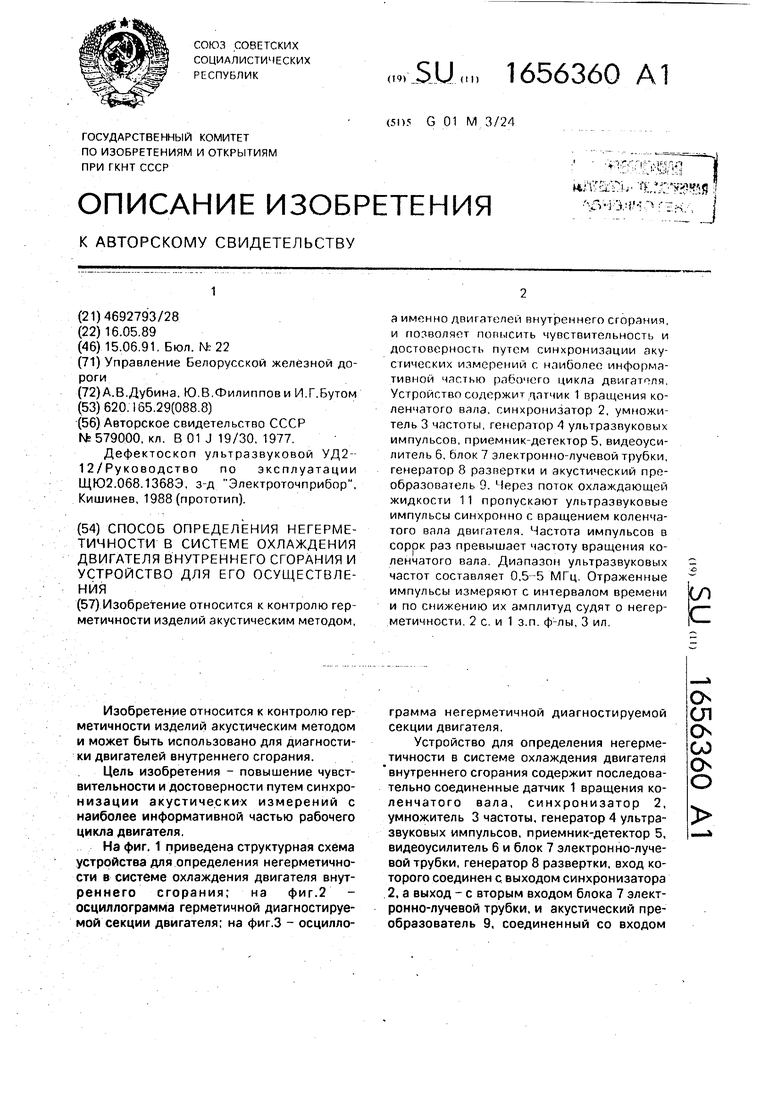

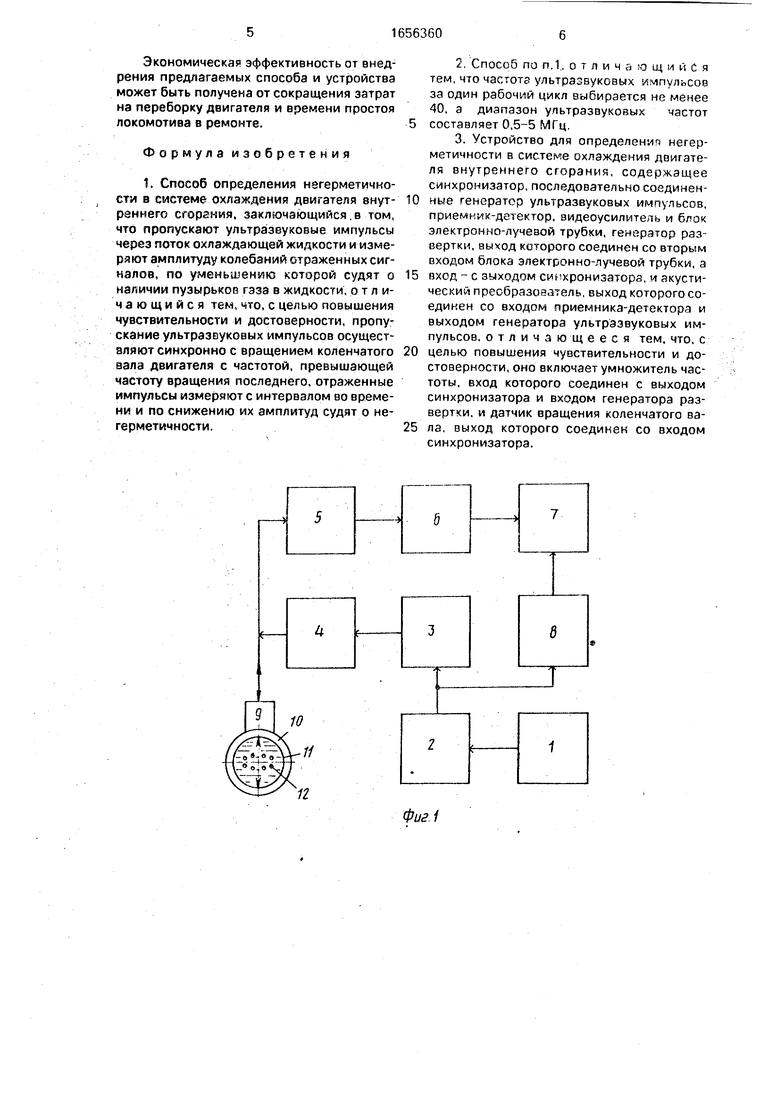

На фиг. 1 приведена структурная схема устройства для определения негерметичности в системе охлаждения двигателя внутреннего сгорания; на фиг.2 осциллограмма герметичной диагностируемой секции двигателя; на фиг.З - осциллограмма негерметичной диагностируемой секции двигателя.

Устройство для определения негерметичности в системе охлаждения двигателя внутреннего сгорания содержит последовательно соединенные датчик 1 вращения коленчатого вала, синхронизатор 2, умножитель 3 частоты, генератор 4 ультразвуковых импульсов, приемник-детектор 5, видеоусилитель 6 и блок 7 электронно-лучевой трубки, генератор 8 развертки, вход которого соединен с выходом синхронизатора 2, а выход - с вторым входом блока 7 электронно-лучевой трубки,и акустический преобразователь 9, соединенный со входом

о ел о со о о

приемника-детектора 5 и выходом генератора А ультразвуковых импульсов. Преобразователь 9 установлен на патрубке 10 с охлаждающей жидкостью 11 диагностируемого двигателя. В жидкости могут быть пузырьки 12 газа.

Устройство работает следующим образом.

Синхронизатор 2, работающий в режиме внешнего запуска отдатчика 1 вращения коленчатого вала двигателя, вырабатывает импульсы, подаваемые на умножитель 3 частоты, который запускает генератор 4 ультразвуковых импульсов с частотой FI 40п, где п - частота вращения коленчатого вала двигателя, и генератор 8 развертки с частотой . Число ультразвуковых импульсов, посылаемых за один рабочий цикл в цилиндре, выбирается не менее 40 по причине, что пробой газов в охлаждающую жидкость 11 происходит, как установлено экспериментально, в течение короткого промежутка времени - 1/20-1/15 доли от продолжительности рабочего цикла, в момент макси- мального сжатий рабочей смеси в начальной фазе сгорания. Поэтому газонасыщенная жидкость 11 пульсирует в отводящих патрубках с такой же частотой, и время прохождения жидкости 11 с пузырьками 12 газа через акустическое поле преобразователя 9 составляет также 1 /20- /15 долю от продолжительности рабочего цикла вая, что для однозначного визуальног) аы- явления принятых отраженных сигналов более низкого уровня на фене случайных колебаний необходимо снижениз не менее двух следующих друг за другом сигналов, поэтому частота посылок ультразвуковых импульсов должна не менее, чем в 40 раз, превышать частоту развертки.

Генератор 4 возбуждает преобразователь 9, который преобразует электрические импульсы упругих колебаний, излучаемые в контролируемый патрубок 10 двигателя с охлаждающей жидкостью 11. Диапазон рабочей частоты выбран экспериментально. Нижний предел рабочей частоты 0,5 МГц обусловлен тем, что при дальнейшем снижении частоты затухание упругих волн от наличия газообразной фазы жидкости 11 уменьшается настолько, что выявить его визуально не удается.

Верхний предел рабочей частоты ограничен тем, что выше 5 МГц резко уменьшается акустическая проницаемость стенок патрубков с охлаждающей жидкостью 11 из- за наличия на них слоя накипи.

Блок 7 электронно-лучевой трубки осуществляет осреднение сигналов, поступающих с видеоусилителя 6 в пределах более

пяти периодов, за счет длительности послесвечения экрана блока 7 электронно-лучевой трубки. Время более пяти периодов взято потому, что случайная потеря акусти- ческого контакта в течение даже одного рабочего цикла снижает амплитуду

осредненного сигнала на (-), где п - число

периодов осреднения. При наличии газовых

включений от пробоя минимальной регистрируемой интенсивности возникает уменьшение амплитуды отраженного сигнала примерно на 0,2 от среднего значения. Чтобы информационный сигнал превышал случайные помехи от потери акустического контакта, число периодов осреднения принимается больше (1/0,2), т.е. более пяти. Ультразвуковые импульсы, посланные в момент прохождения в акустическом поле преобразователя 9 жидкости 11 с пузырьками 12 газа, будут претерпевать гораздо большее затухание. Отраженные от противоположной стенки патрубка 10 импульсы принимаются преобразователем 9 и преобразуются

в электрические импульсы, поступающие на вход приемника-детектора 5 и далее на видеоусилитель 6, с которого поступают на блок 7 электронно-лучевой трубки, куда также подаются сигналы с выхода генератора 8

развертки. При отсутствии пробоя газов осциллограмма представляет собой 40 или более примерно одинаковых по амплитуде импульсов. При наличии пробоя газов 2-3 или более следующих друг за другом импульса имеют заметное снижение от среднего значения.

Способ осуществлен на макетном образце устройства, выполненного на базе ультразвукового дефектоскопа УД2-12. Диагностике подвергался двухтактный дизель типа 2Д100 тепловоза ТЭЗ. Путем визуального наблюдения за увеличением объема охлаждающей жидкости 11 и ее подъемом в водомерном стекле приблизительно на 2 см,

или 0,02%, установлено наличие пробоя газов в одной из секций дизеля.

При отсутствии с диагностируемой секции дизеля пробоя газов.на экране блока 7 электронно-лучевой трубки наблюдалась

осциллограмма, приведенная на фиг.2. При наличии в диагностируемой секции дизеля пробоя газов на экране блока 7 электроннолучевой трубки наблюдалась осциллограмма, приведенная на фиг.З. После разборки

негерметичной секции наличие неплотности в виде микротрещин подтвердилось. Время проверки всех десяти секций дизеля составило 16 мин. Дефектоскопом УД2-12 пробой газов такой интенсивности не выявлен.

Экономическая эффективность от внедрения предлагаемых способа и устройства может быть получена от сокращения затрат на переборку двигателя и времени простоя локомотива в ремонте.

Формула изобретения

1. Способ определения негерметичности в системе охлаждения двигателя внут- реннего сгорания, заключающийся.в том, что пропускают ультразвуковые импульсы через поток охлаждающей жидкости и измеряют амплитуду колебаний отраженных сигналов, по уменьшению которой судят о наличии пузырьков газа в жидкости, отличающийся тем, что, с целью повышения чувствительности и достоверности, пропускание ультразвуковых импульсов осуществляют синхронно с вращением коленчатого вала двигателя с частотой, превышающей частоту вращения последнего, отраженные импульсы измеряют с интервалом во времени и по снижению их амплитуд судят о негерметичности.

2.Способ по п. 1,отличающийся тем, что частоте ультразвуковых импульсов за один рабочий цикл выбирается не менее 40, а диапазон ультразвуковых частот составляет 0,5-5 МГц.

3.Устройство для определение негерметичности в системе охлаждения двигателя внутреннего сгорания, содержащее синхронизатор, последовательно соединенные генератор ультразвуковых импульсов, приемник-детектор, видеоусилитель и бгок электронно-лучеаой трубки, генератор развертки, выход которого соединен со вторым входом блока электронно-лучевой трубки, а вход - с выходом синхронизатора, и акустический преобразоаатель, выход которого соединен со входом приемника-детектора и выходом генератора ультразвуковых импульсов, отличающееся тем. что, с целью повышения чувствительности и достоверности, оно включает умножитель частоты, вход которого соединен с выходом синхронизатора и входом генератора развертки, и датчик вращения коленчатого вала, выход которого соединен со входом синхронизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения толщины слоя в многослойном изделии | 1980 |

|

SU938014A1 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1670585A1 |

| Устройство для акустического видеокаротажа | 1974 |

|

SU641375A1 |

| Устройство для непрерывного контроля износа контактного провода на электрифицированных железных дорогах | 1957 |

|

SU117126A1 |

| Устройство для контроля качества материалов | 1979 |

|

SU864116A1 |

| Ультразвуковой дефектоскоп | 1975 |

|

SU673907A2 |

| Устройство для ультразвукового контроля структуры материалов | 1975 |

|

SU559170A1 |

| Устройство для наблюдения объектов в оптически непрозрачных средах | 1983 |

|

SU1102055A1 |

| Стенд для диагностирования систем и механизмов автомобиля | 1977 |

|

SU687360A1 |

| АКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕРАЗРУШАЮЩЕГО УЛЬТРАЗВУКОВОГО ЛОКАЛЬНОГО КОНТРОЛЯ КАЧЕСТВА ТРУБ | 2016 |

|

RU2623821C1 |

Изобретение относится к контролю герметичности изделий акустическим методом, а именно дви(ятелеи внутреннего сгорания, и позволяет погшсить чувствительность и достоверность путем синхронизации акустических измерений с наиболее информативной частью рабочего цикла двигателя. Устройство содержит датчик 1 вращения коленчатого вала, синхронизатор 2, умножитель 3 частоты, генератор 4 ультразвуковых импульсов, приемник-детектор 5, видеоусилитель 6, блок 7 электронно-лучевой трубки, генератор 8 развертки и акустический преобразователь 9. Через поток охлаждающей жидкости 11 пропускают ультразвуковые импульсы синхронно с вращением коленчатого вала двигателя. Частота импульсов в сорок раз превышает частоту вращения коленчатого вала Диапазон ультразвуковых частот составляет 0,5-5 МГц Отраженные импульсы измеряют с интервалом времени и по снижению их амплитуд судят о негерметичности 2 с и 1 з.п. ф-лы, 3 ил 1Л С

фиг. 2

(риг.З

| Способ автоматической защиты жидкофазного химического процесса | 1974 |

|

SU579000A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-06-15—Публикация

1989-05-16—Подача