Хладон от холодильной машины

i (Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Испаритель | 1990 |

|

SU1776943A1 |

| Способ работы аккумулятора холода | 1988 |

|

SU1606822A1 |

| Трубчато-ребристый испаритель | 1989 |

|

SU1719821A2 |

| Конденсатор воздушного охлаждения | 1989 |

|

SU1749680A1 |

| Устройство для охлаждения жидкости | 1988 |

|

SU1530161A1 |

| Устройство для низкотемпературного охлаждения | 2017 |

|

RU2661363C1 |

| Способ охлаждения молока и устройство для его осуществления | 1991 |

|

SU1794235A3 |

| Испаритель | 1990 |

|

SU1740916A1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА С АККУМУЛЯТОРОМ ХОЛОДА ИЗ ТЕПЛОВЫХ ТРУБ | 2001 |

|

RU2190813C1 |

| УСТАНОВКА ОХЛАЖДЕНИЯ МОЛОКА | 2003 |

|

RU2238642C1 |

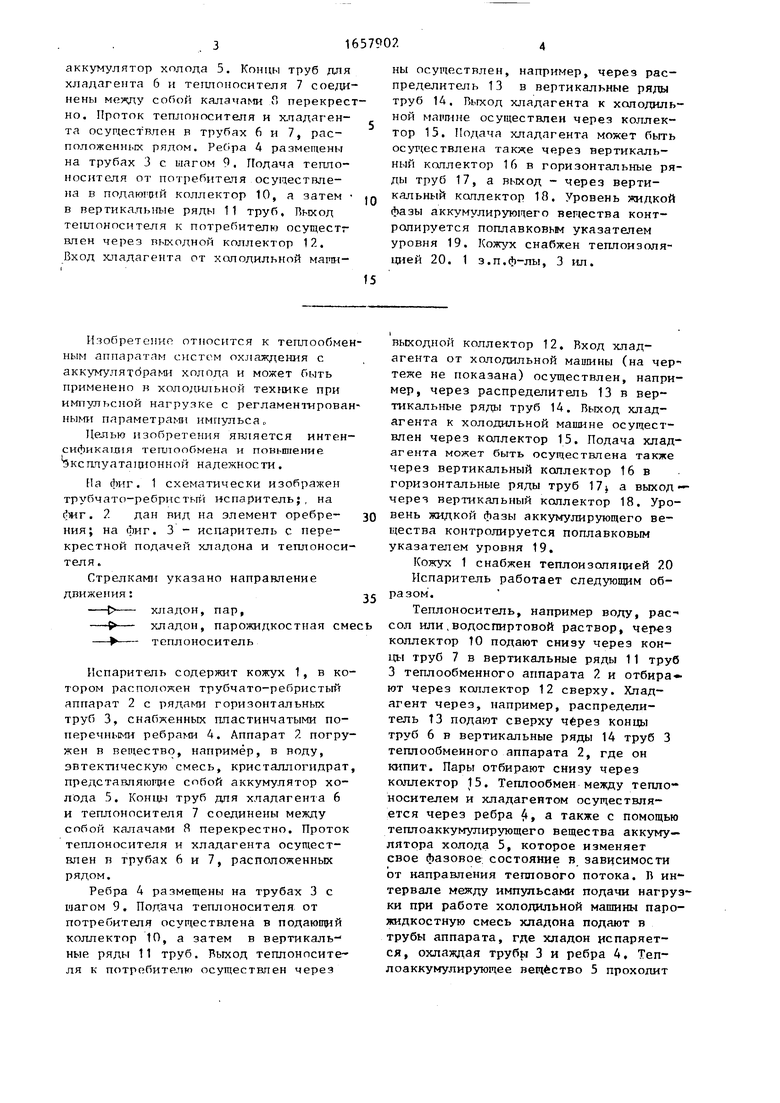

Изобретение может быть применено в холодильной технике при импульсной нагрузке с регламентированными параметрами импульса. Цель изобретения состоит в интенсификации теплообмена, а также повышении эксплуатационной надежности. Испаритель содержит кожух 1, в котором расположен трубчато-ребристый аппарат 2 с рядами горизонтальных труб 3, снабженных пластинчатыми поперечными ребрами 4. Аппарат 2 погружен в вещество, например воду, эвтектическую смесь, кристаллогидрат, представляющее собой

Тепло носи fffAb к по т- оевитемГ - ii

12

о ел j

со

«SD

/5

Хладом к ХО/юА/ммой машине

Фия.1

Теплоноси- тель от потребителя

аккумулятор холода 5. Концы труб для хладагента 6 и теплоносителя 7 соединены между собой калачами Я перекрестно. Проток теплоносителя и хладагента осуществлен в трубах 6 и 7, расположенных рядом. Ребра 4 размещены на трубах 3 с шагом Ч. Подача теплоносителя от потребителя осуществлена в подающий коллектор 10, а затем в вертикальные ряды 11 труб, Выход теплоносителя к потребителю осущестг влен через выходной коллектор 12.

Вход хладагента от холодильной майи- i

Изобретение относится к теплообмен- ным аппаратам систем охлаждения с аккумуляторами холода и может быть применено в холодильной технике при импульсной нагрузке с регламентирован ными параметрами импульса

Целью изобретения является интенсификация теплообмена и повышение эксплуатационной надежности.

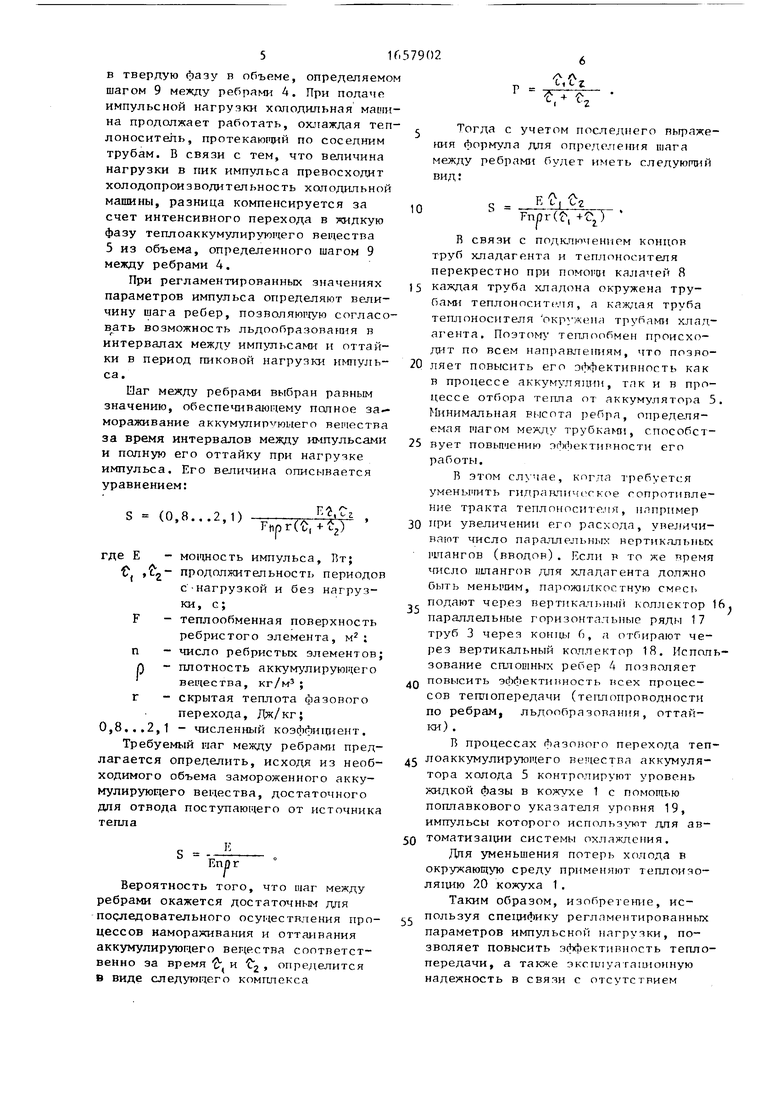

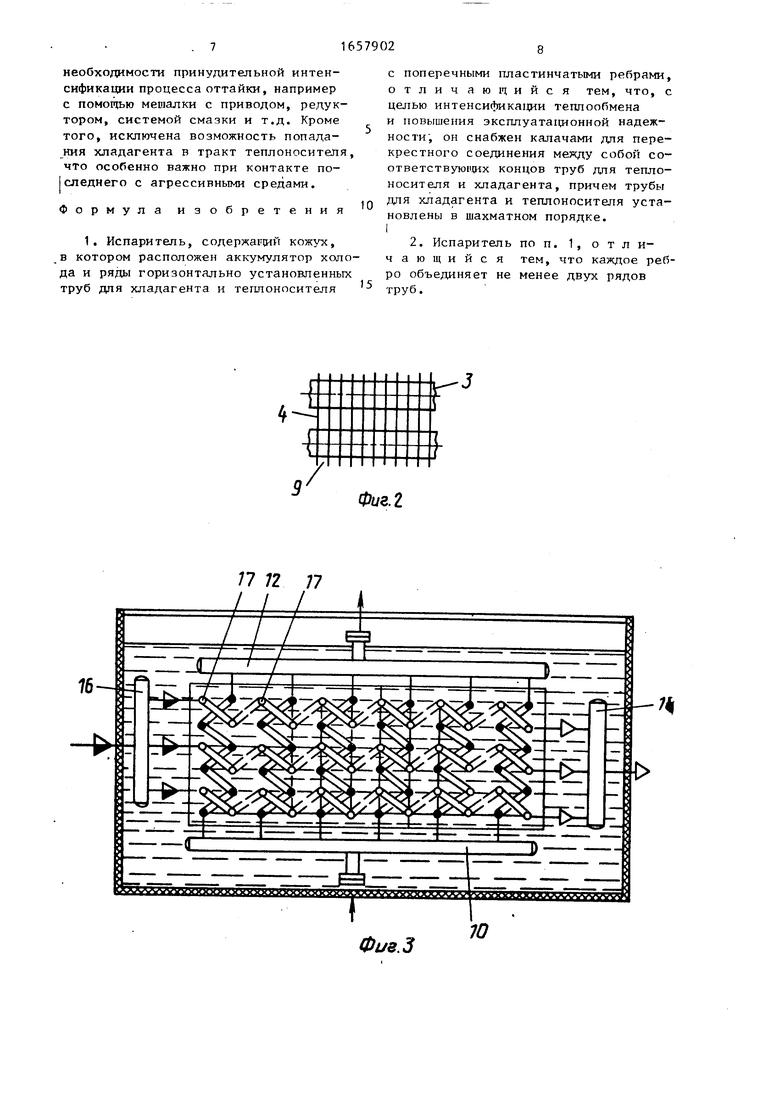

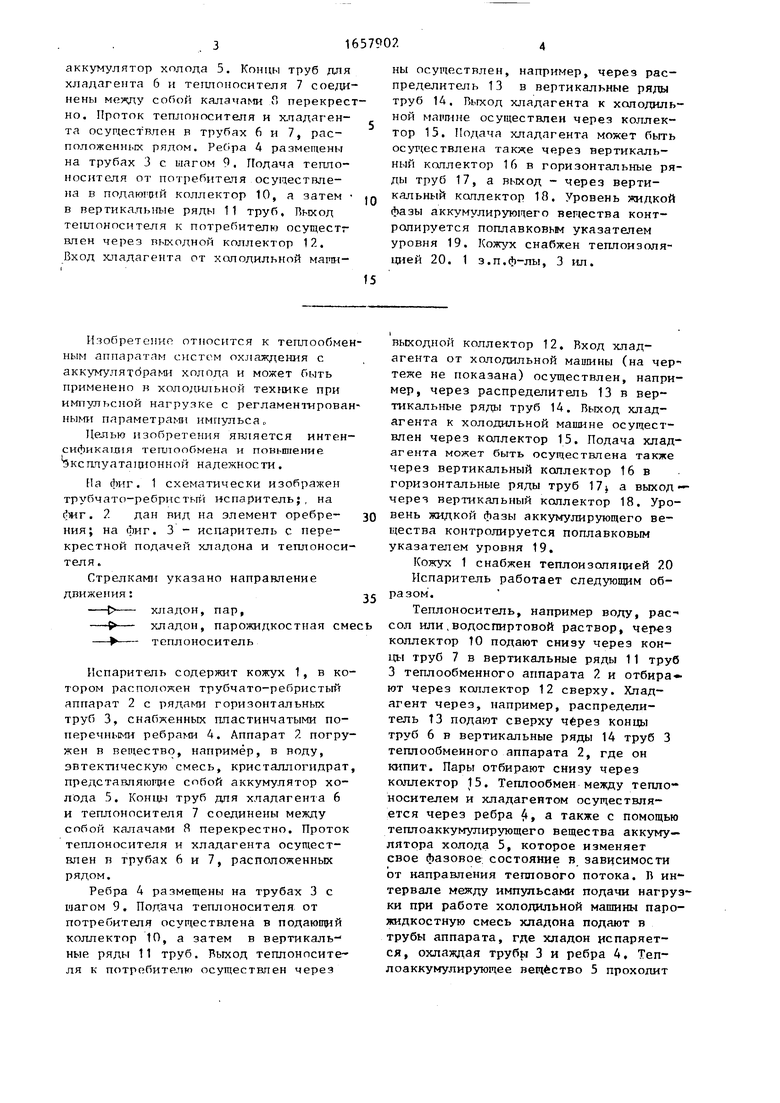

На фиг. 1 схематически изображен трубчато-ребристый испаритель;, на фиг. 2 дан вид на элемент оребре- ния; на фиг. 3 - испаритель с перекрестной подачей хладона и теплоносителя.

Стрелками указано направление движения:

хладон, пар,

хладон, парожидкостная сме теплоноситель

Испаритель содержит кожух 1, в котором расположен трубчато-ребристый аппарат 2 с рядами горизонтальных труб 3, снабженных пластинчатыми поперечными ребрами 4. Аппарат 7. погружен в вещество, например, в воду, эвтектическую смесь, кристаллогидрат, представляющие собой аккумулятор холода 5. Концы труб для хладагента 6 и теплоносителя 7 соединены между собой калачами В перекрестно. Проток теплоносителя и хладагента осуществлен в трубах 6 и 7, расположенных рядом.

Ребра 4 размещены на трубах 3 с шагом 9. Подача теплоносителя от потребителя осуществлена в подающий коллектор 10, а затем в вертикальные ряды 11 труб. Выход теплоносителя к потребителю осуществлен через

ны осуществлен, например, через распределитель 13 в вертикальные ряды труб 14. Выход хладагента к холодильной машине осуществлен через коллектор 15. Подача хладагента может быть осуществлена также через вертикальный коллектор 16 в горизонтальные ряды труб 17, а выход - через вертикальный коллектор 18. Уровень жидкой фазы аккумулирующего вещества контролируется поплавковым указателем уровня 19. Кожух снабжен теплоизоляцией 20. 1 з.п.ф-лы, 3 ил.

выходной коллектор 12. Вход хладагента от холодильной машины (на чертеже не показана) осуществлен, например, через распределитель 13 в вертикальные ряды труб 14. Выход хладагента к холодильной машине осуществлен через коллектор 15. Подача хладагента может быть осуществлена также через вертикальный коллектор 16 в горизонтальные ряды труб 17; а выход - через вертикальный коллектор 18. Уровень жидкой фазы аккумулирующего вещества контролируется поплавковым указателем уровня 19.

Кожух 1 снабжен теплоизоляцией 20 Испаритель работает следующим образом.

Теплоноситель, например воду, рассол или.водоспиртовой раствор, чер-ез коллектор 10 подают снизу через концы труб 7 в вертикальные ряды 11 труб 3 теплообменного аппарата 7. и отбирают через коллектор 12 сверху. Хладагент через, например, распределитель ТЗ подают сверху через концы труб 6 в вертикальные ряды 14 труб 3 теплообменного аппарата 2, где он кипит. Пары отбирают снизу через коллектор 15. Теплообмен между теплоносителем и хладагентом осуществляется через ребра 4, а также с помощью тегатоаккумулирующего вещества аккумулятора холода 5, которое изменяет свое фазовое состояние в зависимости от направления теплового потока. В ин тервале между импульсами подачи нагруки при работе холодильной машины паро жидкостную смесь хладона подают в трубы аппарата, где хладон испаряется, охлаждая трубы 3 и ребра 4, Теп- лоаккумулирующее вещество 5 проходит

в твердую Лазу в объеме, определяемо шагом 9 между ребрами 4. При подаче импульсной нагрузки холодильная машина продолжает работать, охлаждая теплоноситель, протекающий по соседним трубам. В связи с тем, что величина нагрузки в пик импульса превосходит холодопроизводительность холодильной машины, разница компенсируется за счет интенсивного перехода в жидкую фазу теплоаккумулирующего вещества 5 из объема, определенного шагом 9 между ребрами 4.

При регламентированных значениях параметров импульса определяют величину шага ребер, позволяющую согласо возможность льдообразования в интервалах между импульсами и оттай- ки в период пиковой нагрузки импульса.

Шаг между ребрами выбран равным значению, обеспечивающему полное замораживание аккумулир /ющего вещества за время интервалов между импульсами и полную его оттайку при нагрузке импульса. Его величина описывается уравнением:

(0,8...2,1)

п-г.Сг

FtiprCC, +t2)

Р

где Е - мощность импульса, 15т;

Ј ,2 продолжительность периодов с-нагрузкой и без нагрузки, с; F - теплообменная поверхность

ребристого элемента, м2; п - число ребристых элементов; - плотность аккумулирующего

вещества, кг/м3; г - скрытая теплота фазового

перехода, Дж/кг; 0,8...2,1 - численный коэффициент.

Требуемый шаг между ребрами предлагается определить, исходя из необходимого объема замороженного аккумулирующего вещества, достаточного для отвода поступающего от источника тепла

С -

К

En 0 г

Вероятность того, что шаг между ребрами окажется достаточным для последовательного осуществления процессов намораживания и оттаивания аккумулирующего вещества соответственно за время Ј( и Ј2 , определится в виде следующего комплекса

WjL.

сТогда с учетом последнего выражения формула для определения шага между ребрами будет иметь следующий вид:

10

S

к, ег Fnorce4, +сг)

R связи с подключением концов труб хладагента и теплоносителя перекрестно при помощи калачей 8

5 каждая труба хладона окружена трубами теплоносителя, а каждая труба теплоносителя окружена трубами хладагента. Поэтому теплообмен происходит по всем направлениям, что позяо0 ляет повысить его эффективность как в процессе аккумуляции, так и в процессе отбора тепла от аккумулятора 5. Минимальная высота ребра, определяемая шагом между трубками, способст5 вует повышению эффективности его работы.

В этом сллчае, копа требуется уменьшить гндравличс-сьое сопротивление тракта теплоносшемя, например

0 увеличении его расхода, увеличивают число параллельных вертикальных шлангов (вводов). Если в то же время число шлангов для хладагента должно быть меньшим, парожиДког гную смесь подают через вертикальный коллектор 16. параллельные горизонтальные ряды 17 труб 3 через концы 6, а отбирают через вертикальный коллектор 18. Использование сплошных ребер 4 позволяет

Q повысить эффективность всех процессов теплопередачи (теплопроводности по ребрам, льдообразования, оттай- ки) .

В процессах Фазового перехода теп5 лоаккумулирующего вещества аккумулятора холода 5 контролируют уровень жидкой фазы в кожухе 1 с помощью поплавкового указателя уровня 19, импульсы которого используют для ав-

0 томатизации системы охлаждения.

Для уменьшения потерь холода в окружающую среду применяют теплоизоляцию 20 кожуха 1.

Таким образом, изобретение, используя специфику регламентированных

5

параметров импульсной нагрузки, позволяет повысить эффективность теплопередачи, а также эксплуатационную надежность в связи с отсутствием

необходимости принудительной интенсификации процесса оттайки, например с помощью мешалки с приводом, редуктором, системой смазки и т.д. Кроме того, исключена возможность попадания хладагента в тракт теплоносителя, что особенно важно при контакте по- |следнего с агрессивными средами.

Формула изобретения

,/

76-::Ј)-тг

5

с поперечными пластинчатыми ребрами, отличающийся тем, что, с целью интенсификации теплообмена и повышения эксплуатационной надежности, он снабжен калачами для перекрестного соединения между собой соответствующих концов труб для теплоносителя и хладагента, причем трубы для хладагента и теплоносителя установлены в шахматном порядке. I

Фиг. 2

Фиг.З

| EntnicklunR eines nenartigen Kaltemittelverdamfers nit integrier- tern Kaltespeicher: Wagemans P., Schwind H | |||

| Ki.Klira-Kalte - Heiz, 1987, 15, P 7-8. |

Авторы

Даты

1991-06-23—Публикация

1988-06-06—Подача