Изобретение относится к области холодильной техники и может быть использовано в пищевой промышленности, в агропромышленном комплексе и фермерских хозяйствах, обслуживающих стадо, с суточным надоем 1000-3000 л молока.

Известны установки охлаждения молока, предназначенные для сбора, охлаждения и хранения молока при оптимальной температуре 4°С [1-3], выпускаемые в Коврове [1], Кургане [2] и Санкт-Петербурге [3]. Их основой является ванна-резервуар квадратной [1, 2] или круглой формы, выполненная из пищевой нержавеющей стали с припаянным [1] или приваренным [2, 3] теплообменником-испарителем хладона, поступающего от компрессорно-конденсаторного агрегата. Для снижения энергозатрат снаружи резервуара нанесен слой теплоизоляции. В верхней части установок смонтирован мотор-редуктор с мешалкой.

Их общим недостатком является сложная технология соединения испарителя с днищем, существенно повышающая стоимость установок и ограничивающая холодопроизводительность. При этом точечная сварка [2, 3] ⊘6 мм в шахматном порядке с шагом 30 мм, состоящая из 2000 точек, соединяющих два листа нержавеющей стали, образующей испаритель, требует высокой стабильности. Каждая из 2000 точек с учетом давления хладона R22 Р≥1,0 МПа при t°>50°C и общей площади испарителя порядка 2,2 м2 испытывает усилие отрыва порядка 300 кг и близка к пределу прочности. Отрыв любой из них повышает нагрузку на соседние, что приводит к вздутию испарителя, нарушению герметичности и выходу из строя. Это снижает надежность, ремонтопригодность и ресурс. К тому же испаряющийся хладон не циркулирует по электроконтактным сварочным точкам ⊘7...10 мм, что снижает эффективную площадь теплообмена на 25-30%, доводя ее до S=1,6 м2 при исходной площади по контуру испарителя S0=2,2 м2. Пайка оловом трубчатого испарителя [1] к днищу также снижает холодопроводительность из-за ограниченной площади теплового контакта труб с днищем и недостаточного коэффициента теплопередачи слоя олова.

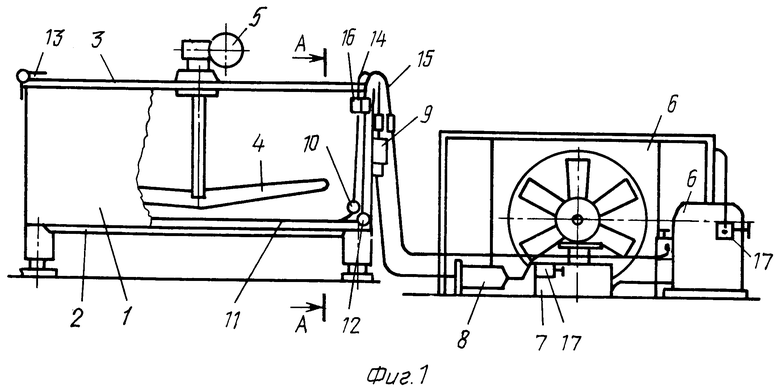

Известна установка охлаждения молока УОМ 2000T-TAG4561 [1] (фиг.1). Она содержит квадратный резервуар 1 размером 2000×2000×600 мм из нержавеющей стали с наружным теплоизоляционным покрытием 2, верхнюю траверсу 3 (балку) с закрепленной на ней мешалкой 4 и мотор-редуктором 5, а также последовательно соединенные компрессорно-конденсаторный агрегат 6, ресивер 7, фильтр 8, терморегулирующий вентиль 9, делитель потока (на фиг.1 не показан) и трубчатый испаритель 10 со всасывающим коллектором, связанным со входом компрессорно-конденсаторного агрегата 6.

Трубчатый испаритель 10 выполнен из 36 медных труб длиной 2000 мм d=14 мм, полудеформированных в плоскость шириной 17,5 мм для повышения площади теплового контакта. Трубы припаяны с шагом 50 мм к днищу слоем олова 0,7 мм.

Делитель потока представляет собой шесть медных труб d=6 мм длиной 1 м, соединенных в “паук”, обеспечивающих равномерное последовательно-параллельное прохождение испаряющегося хладона в 6 секциях из 6 труб испарителя. При этом калачи и коллектор (труба d=20 мм), соединяющие трубы испарителя 10, а также делитель потока находятся вне теплового контакта с днищем.

Площадь общего теплового контакта 36 труб испарителя с днищем составляет S=36×2×0,0175=1,26 м2. Наличие слоя олова снижает коэффициент теплопроводности и уменьшает эффективную площадь теплового контакта. Технологический процесс пайки трубчатого испарителя к днищу является сложным, трудоемким и не поддается механизации, что является недостатком прототипа. Другим недостатком прототипа является малая площадь теплового контакта испарителя с днищем, ограничивающая холодопроизводительность установки и скорость охлаждения молока даже при избыточной мощности компрессорно-конденсаторного агрегата. Так, паспортное время охлаждения 1500 л молока от 28 до 4°С при t возд.=25°С составляет 3,5 часа [1] и превышает санитарные нормы (3 часа). При полной загрузке (2000 л) время охлаждения пропорционально возрастает до 4,7 часа.

Отметим также, что несмотря на повышенную площадь теплового контакта паспортное время охлаждения 1000 л молока в аналоге [2] составляет 3 часа (при половинной загрузке) и 6 часов (при полной загрузке), что вызвано ограниченной мощностью копрессорно-конденсаторного агрегата.

Наиболее близким по технической сущности к предлагаемому изобретению (прототипом) является резервуар-охладитель молока по патенту RU №2007909, А 01 J 9/04, 1994. Он содержит резервуар с наружным теплоизоляционным покрытием, верхнюю траверсу с закрепленной на ней мешалкой, трубчатый испаритель со всасывающим коллектором, связанным с компрессорно-конденсаторным агрегатом и расположенным под резервуаром бак-аккумулятора холода, снабженным трубопроводом подачи ледяной воды с вращающимся оросителем днища. Для циркуляции ледяной воды и теплообмене между днищем и трубчатым испарителем предусмотрен водяной насос. Кроме того, в состав резервуара-охладителя входит ресивер хладона, фильтр и терморегулирующий вентиль.

Недостатком прототипа является сложность конструкции, связанная с наличием промежуточного хладоносителя (ледяной воды) между кипящим хладоном и молоком, ограниченная площадь теплообмена на днище и, как следствие, ограниченная мощность холодильного агрегата, а также необходимость круглосуточного аккумулирования холода вплоть до образования льда на трубчатом испарителе для соблюдения санитарных норм охлаждения. Конструкция усложняется наличием дополнительных приборов автоматики: водяного насоса с электродвигателем и магнитным пускателем, реле наморозки льда, оросителя (сегнерова колеса), что сопровождается снижением надежности.

Изобретение направлено на упрощение конструкции и повышение холодопроизводительности, а также на устранение всех промежуточных потерь мощности при обмене между кипящим хладоном и молоком.

Указанный технический результат достигается тем, что в установке охлаждения молока, содержащей резервуар с наружным теплоизоляционным покрытием, верхнюю траверсу с закрепленной на ней мешалкой, трубчатый испаритель со всасывающим коллектором, связанным с компрессорно-конденсаторным агрегатом, согласно изобретению компрессорно-конденсаторный агрегат, ресивер, фильтр, терморегулирующий вентиль, делитель потока и трубчатый испаритель со всасывающим коллектором соединены последовательно, а трубчатый испаритель с делителем потока и всасывающим коллектором выполнен погружным съемным и размещен на дне резервуара, траверса с мешалкой выполнена съемной, кроме того, в нее введены два гибких рукава нагнетания и всасывания, причем рукав нагнетания соединяет терморегулирующий вентиль с делителем потока, а рукав всасывания соединяет всасывающий коллектор со входом копрессорно-конденсаторного агрегата. При этом для повышения срока службы резервуар выполнен из нержавеющей стали.

Изобретение поясняется чертежами, на фиг.1 представлен общий вид установки охлаждения молока (прототипа), на фиг.2 изображен общий вид заявляемой установки охлаждения молока, на фиг.3 - принципиальная схема заявляемой установки охлаждения молока.

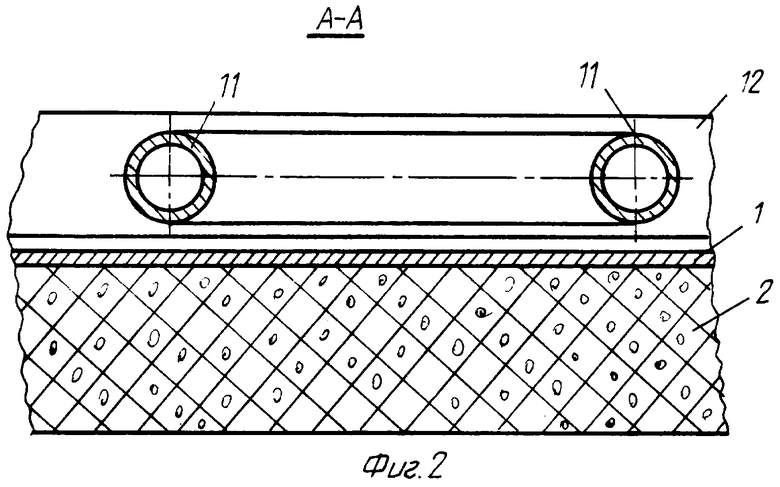

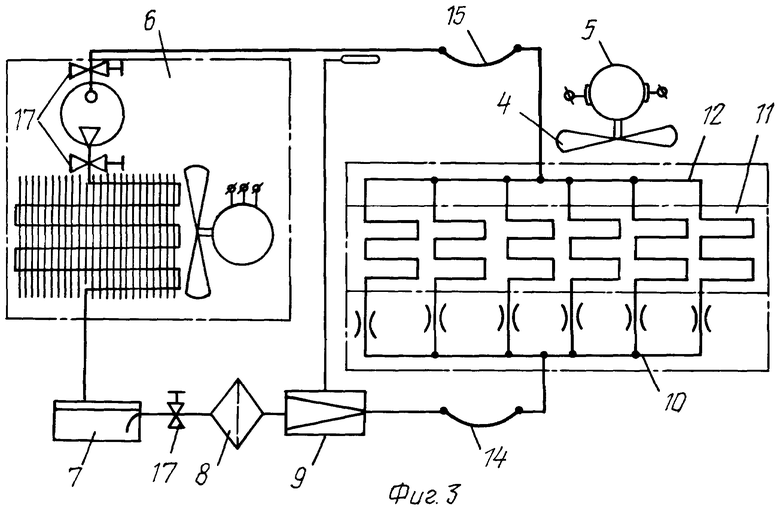

Установка охлаждения молока (фиг.2, 3) содержит резервуар 1 из нержавеющей стали с наружным теплоизоляционным покрытием 2, верхнюю траверсу 3 с закрепленной на ней мешалкой 4 и мотор-редуктором 5, а также последовательно соединенные компрессорно-конденсаторный агрегат 6, ресивер 7, фильтр-осушитель 8, терморегулирующий вентиль 9, делитель потока 10 и трубчатый испаритель 11 со всасывающим коллектором 12. Сверху резервуар 1 закрыт крышками.

Трубчатый испаритель 11 со всасывающим коллектором 12 и делителем потока 10 выполнены погружными, быстросъемными и размещены на дне резервуара 1 в 5 мм от дна. Они опираются на дно изогнутыми калачами в четырех крайних угловых точках. Траверса 3 с мешалкой 4 выполнена также быстросъемной и крепится к резервуару 1, с одной стороны на петлях 13, с другой стороны - гайкой с барашком. Терморегулирующий вентиль 9 и делитель потока 10 связаны гибким рукавом нагнетания 14 с условным проходом 10 мм, а всасывающий коллектор 12 и вход компрессорно-конденсаторного агрегата 6 - гибким рукавом всасывания 15 с условным проходом 20 мм. Гибкие рукава 14, 15 закреплены в верхней части резервуара хомутом 16. Установка также содержит запорные вентили 17 - два на компрессоре компрессорно-конденсаторного агрегата и один на ресивере (рабочее положение - открыты).

Трубчатый испаритель 11 выполнен из 24 прямолинейных тонкостенных труб d=14 мм длиной 2000 мм, соединенных с одной стороны делителем потока 10, всасывающим коллектором 12 и калачами, а с другой стороны - только калачами в шесть секций трубчатого испарителя 11 по четыре трубы. Делитель потока 10 представляет собой прямолинейную трубу d=14 мм, связывающую параллельно секции трубчатого испарителя 11 с установленными на входах секций по линии нагнетания дроссельными шайбами d=4 мм.

Всасывающий коллектор 12 представляет собой прямолинейную тонкостенную трубу d=20 мм, связывающую параллельно шесть секций трубчатого испарителя 11 по линии всасывания.

В состав установки охлаждения молока входит также датчик температуры резервуара 1 и шкаф электроуправления (на фиг.2, 3 не показаны), которые автоматически обесточивают установку при достижении температуры 4°C и вновь включают ее через 3-4 часа при повышении температуры до 5°С в процессе хранения.

Работает установка следующим образом. При заполнении резервуара 1 свыше 500 л трубчатый испаритель 11 и мешалка 4 оказываются погруженными в молоко. Жидкий хладоагент, например R 22, из ресивера 7, пройдя через фильтр-осушитель 8, дросселируется до давления испарения на терморегулирующем вентиле 9 и, испаряясь, поступает через гибкий рукав нагнетания 14 в делитель потока 10, где разделяется на шесть одинаковых кипящих потоков, заполняя секции трубчатого испарителя 11. Здесь хладоагент полностью испаряется, отбирая тепло у охлаждаемого молока. Далее пары хладона из секций трубчатого испарителя 11 соединяются в общем всасывающем коллекторе 12 и через гибкий рукав всасывания 15 поступают на вход компрессорно-конденсаторного агрегата 6. В компрессоре компрессорно-конденсаторного агрегата 6 пары сжимаются до давления конденсации и нагнетаются в конденсатор, где они охлаждаются и конденсируются в жидкую фазу, отдавая тепло окружающему воздуху. Далее жидкий хладон поступает вновь в ресивер 7. Терморегулирующий вентиль 9 автоматически уменьшает дросселирующее сечение и массу жидкого хладона, а также давление паров на линии всасывания в гибком рукаве всасывания 15 по мере охлаждения молока.

Мешалка 4 с мотор-редуктором 5 обеспечивают равномерный теплосъем с трубчатого испарителя 11, приподнятого над дном резервуара 1, и отдают холод всему объему молока. Скорость вращения мешалки - 20 об./мин. Делитель потока 10 также обеспечивает равномерное охлаждение всех секций и труб испарителя. После охлаждения молока до 4°C датчик температуры отключает установку.

Обслуживание установки охлаждения молока заключается в промывке резервуара 1, мешалки 4, трубчатого испарителя 11 с делителем потока 10 и коллектором 12 струей теплой воды или моющей жидкости (“Дезмолом”) после каждого цикла охлаждения молока.

Периодически (1 раз в месяц) отворачивают гайку с барашком и откидывают на петлях 13 траверсу 3 с мешалкой 4 (на фиг.2 - налево). Затем освобождают хомут 16, крепящий трубчатый испаритель 11 к резервуару 1, и откидывают на гибких рукавах нагнетания 14 и всасывания 15 трубчатый испаритель 11 (на фиг.2 - направо). Трубчатый испаритель 11, делитель потока 10 и всасывающий коллектор 12 также промывают “Дезмолом” и очищают механически (щеткой от образования налета). Общая масса откидывающегося испарителя - 20 кг. Периодическое обслуживание осуществляется двумя операторами.

Применение погружного трубчатого испарителя 11, выполненного из тонкостенной нержавеющей или медной трубки d=14 мм, общей длиной L=48 м с калачами общей длиной 2 м, а также погружным двухметровым делителем потока 10 и двухметровым всасывающим коллектором 12 из трубки d=20 мм обеспечивает эффективную площадь охлаждения S=π×d L+ΔS=2,3 м, где ΔS=0,3 м - общая площадь коллектора, калачей и делителя потока.

Общая площадь эффективного охлаждения у заявляемой установки оказывается в 1,83 раза больше, чем у прототипа, и в 1,44 раза больше аналога несмотря на снижение числа трубок испарителя в 1,5 раза по сравнению с прототипом. Повышению холодопроизводительности также способствует высокий коэффициент теплопередачи между испаряемым хладоном и молоком, обеспечиваемый тонкостенной нержавеющей или медной трубкой толщиной в 1 мм. У аналогов этот коэффициент снижается дополнительным слоем нержавеющей стали резервуара 1,5 мм, а у прототипа - еще и слоем олова 0,7 мм.

Таким образом, в предлагаемой установке охлаждения молока значительно увеличена эффективная площадь охлаждения, что позволяет при прочих равных условиях на 25% повысить холодопроизводительность, а также применять более мощные компрессорно-конденсаторные агрегаты, повысив этот основной параметр (холодопроизводительность) еще в 1,5 раза и довести время охлаждения молока при полной загрузке до санитарных норм. Одновременно достигается существенное упрощение конструкции и технологии изготовления: по сравнению с прототипом уменьшается число трубок в 1,5 раза, исключается ручная пайка трубок к днищу, исключается штамповочная операция по деформации трубок в полуплоскость. По сравнению с аналогами повышается надежность и ресурс, так как трубчатый испаритель, в отличие от полученных точечной сваркой, обеспечивает 10-кратный запас прочности по давлению хладона во всех режимах. Такой же запас прочности обеспечивают гибкие рукава нагнетания и всасывания.

Испытания предлагаемой установки охлаждения молока в аналогичных прототипу условиях показали охлаждение 2000 л молока с 28 до 4°С за 3,6 часа.

При повышении номинальной холодопроизводителности компрессорно-конденсаторного агрегата на 20% и полной загрузке резервуара 2000 л молока время охлаждения уменьшилось до 3 часов, что обеспечивает санитарные нормы. Отметим, что прототипу при аналогичных условиях охлаждения 2000 л молока требуется 4,7 часа и 4,3 часа соответственно.

Для патентуемых установок емкостью 3000 л молока количество трубок испарителя d=14 мм должно быть увеличено до 36 (6 секций по 6 трубок). Высота резервуара возрастает до 800 мм при днище 2000×2000 мм, а площадь теплового контакта увеличивается до S+ΔS=3,0+0,3=3,3 м2.

У прототипа с резервуаром 3000 л, имеющим 8 секций по 6 припаянных трубок, общая площадь теплового контакта составляет S=1,65 м2. Время охлаждения 3000 л молока при номинальной мощности агрегата у прототипа - 6,7 часа, а у предлагаемой установки - 4,3 часа. Повышение мощности агрегата на 25% в патентуемой установке охлаждения молока при полной загрузке 3000 л обеспечивает соблюдение санитарных норм охлаждения - 3 часа.

Источники информации

1. Установка охлаждения молока УОМ 2000T-TAG 4561 Т. Техническое описание и руководство по эксплуатации г.Ковров, OOO “НПП “Энергия”, 2002 г.

2. Резервуар-охладитель молока МКА-200Л-2Б. Технические условия ТУ 4741-083-00238523-97, г.Курган, ОАО “Кургансельмаш”.

3. Охлаждающие ванны молока ОВМ-2000. Техническое описание и руководство по эксплуатации. Санкт-Петербург, OOO “Агропроминжиниринг СПб.”, 2002 г., E-mail: api-spb@mail.rcom.rn.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337535C2 |

| УСТАНОВКА ОХЛАЖДЕНИЯ МОЛОКА | 2004 |

|

RU2254710C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2265322C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337534C2 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2008 |

|

RU2366165C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2388217C1 |

| БЫСТРОДЕЙСТВУЮЩАЯ УСТАНОВКА ОХЛАЖДЕНИЯ МОЛОКА | 2008 |

|

RU2371913C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2396746C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2420062C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2436293C1 |

Установка содержит резервуар с наружным теплоизоляционным покрытием, верхнюю траверсу с закрепленной на ней мешалкой, трубчатый испаритель со всасывающим коллектором, связанным с компрессорно-конденсаторным агрегатом, два гибких рукава нагнетания и всасывания. Компрессорно-конденсаторный агрегат, ресивер, фильтр, терморегулирующий вентиль, делитель потока и трубчатый испаритель со всасывающим коллектором соединены последовательно, трубчатый испаритель с делителем потока и всасывающим коллектором выполнен погружным съемным и размещен на дне резервуара, траверса с мешалкой выполнена съемной, рукав всасывания соединяет всасывающий коллектор со входом компрессорно-конденсаторного аппарата, а рукав нагнетания соединяет терморегулирующий вентиль с делителем потока. Использование данной установки позволяет повысить холодопроизводительность. 1 з.п. ф-лы, 3 ил.

Установка охлаждения молока, содержащая резервуар с наружным теплоизоляционным покрытием, верхнюю траверсу с закрепленной на ней мешалкой, трубчатый испаритель со всасывающим коллектором, связанным с компрессорно-конденсаторным агрегатом, отличающаяся тем, что компрессорно-конденсаторный агрегат, ресивер, фильтр, терморегулирующий вентиль, делитель потока и трубчатый испаритель со всасывающим коллектором соединены последовательно, а трубчатый испаритель с делителем потока и всасывающим коллектором выполнен погружным съемным и размещен на дне резервуара, траверса с мешалкой выполнена съемной, кроме того, в нее введены два гибких рукава нагнетания и всасывания, причем рукав нагнетания соединяет терморегулирующий вентиль с делителем потока, а рукав всасывания соединяет всасывающий коллектор со входом компрессорно-конденсаторного агрегата.

| РЕЗЕРВУАР-ОХЛАДИТЕЛЬ МОЛОКА | 1992 |

|

RU2007909C1 |

| Устройство для охлаждения молока на фермах | 1987 |

|

SU1496723A1 |

| Устройство для охлаждения молока на животноводческих фермах | 1983 |

|

SU1124896A1 |

| US 5275124 A, 04.01.1994 | |||

| Аппарат для разработки голеностопного сустава | 1987 |

|

SU1512585A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ ТОНКОДИСПЕРСНЫХ ПОРОШКОВ | 1997 |

|

RU2133145C1 |

Авторы

Даты

2004-10-27—Публикация

2003-09-08—Подача